서 론

연구내용 및 방법

실험재료

보수력에 따른 CO2 저감능

연속식 컬럼 실험에 따른 CO2 저감능

분석 방법

결과 및 고찰

보수력에 따른 산업폐기물의 CO2 저감능

연속식 컬럼 실험에 따른 CO2 저감능

SEM-EDS 분석 결과

XRF 및 XRD 분석 결과

이론적 CO2 저감량 평가

DSC-TGA 열중량 분석

결 론

서 론

국내에서 배출되는 폐기물의 재활용 비율은 2018년 기준으로 약 87.1%로 매우 높으나 매립을 통한 최종 처리 역시 7.3%로 상당한 양의 폐기물이 매립되고 있다(ME, 2019). 매립된 폐기물은 혐기성 조건 하에서 미생물에 의해 일부가 생물학적으로 분해되는데, 이 과정에서 주로 메탄(CH4, 약 45~55%)과 이산화탄소(CO2, 약 35~45%)로 이루어진 매립가스가 발생된다. 메탄과 이산화탄소는 대표적인 온실가스로 알려져 있는데, 특히 CO2는 2030년까지 세계적으로 배출량이 현재에 비해 약 25%, 많게는 90%까지 증가할 것으로 보고되고 있다(Metz et al., 2007). 매립시설 배출가스 중 메탄은 회수하여 별도의 자원으로 활용하고 있으나 CO2는 IPCC GL(IPCC, 1997; Houghton et al., 1997)에 따라 온실가스 배출량 산정에 포함되지 않기 때문에 별도의 처리 없이 대기 중으로 방출되고 있는 상황이다. 하지만 배출 되는 CO2는 그 출처가 무엇이든 지구 온난화에 미치는 영향이 매우 크기 때문에 폐기물 매립시설에서 배출되는 CO2를 적절한 방법으로 제거할 수 있는 방법이 있다면 부분적으로나마 기후변화에 대응할 수 있을 것이다.

일반적으로 CO2 배출 저감은 포집 및 저장(CCS; Carbon Capture & Sequestration) 기술을 통해 이루어진다(Sudokwon landfill site management corporation, 2006). 광물탄산화 기술은 CO2를 물리화학적으로 처리하는 기술로, 포집과 저장을 동시에 대량으로 진행할 수 있는 특성 때문에 전 세계적으로 연구가 활발히 이루어지고 있는 기술이다. 이 기술은 1990년에 최초로 광물을 이용하여 CO2를 처리하는 개념이 보고된 후(Seifritz, 1990), 현재는 미국, 일본, 영국 등에서 많은 연구가 수행 중이다. 광물탄산화는 광물 내에 포함된 Ca와 Mg 등주로 알칼리토금속 성분을 CO2와 반응시켜 열역학적으로 더욱 안정된 상태인 탄산염 광물을 생성함으로써 고정하는데, 그 반응 원리는 식 (1) 및 (2)와 같다.

| $$\mathrm{CaO}\;+\;{\mathrm H}_2\mathrm O\;\;\;\rightarrow\;\;\mathrm{Ca}^{2+}\;+\;2\mathrm{OH}^-$$ | (1) |

| $$\mathrm{Ca}^{2+}\;+\;{\mathrm{CO}}_3^{2-}\;\;\rightarrow\;\;{\mathrm{CaCO}}_3(\mathrm s)$$ | (2) |

최근에는 광물탄산화의 원료로서 천연자원이 아닌 산업폐기물을 이용하는 기술들이 개발되고 있다. 산업폐기물 중 알칼리토금속을 함유하여 광물탄산화에 이용할 수 있는 물질로는 철강/고로슬래그(Santos et al., 2013; Chang et al., 2011a; Baciocchi et al., 2010; Chang et al., 2013), 폐콘크리트(Teramura et al., 2000), 시멘트부산물(Huntzinger et al., 2009a; Huntzinger et al., 2009b), 제지 공정 부산물(Perez-Lopez et al., 2008), 석탄재(Montes-Hernandez et al., 2009; Soong et al., 2006), 생석회(Lee et al., 2012) 등이 있다. 특히 산업폐기물을 이용한 광물탄산화 공정은 안정하고 새로운 탄산염 광물을 생성하기 때문에 CO2의 재이용과 동시에 산업폐기물을 처리할 수 있는 방법으로도 활용할 수 있다(Park, 2016). 이와 같이 CO2를 저감하고 활용하는 기술로써 산업폐기물을 이용한 광물탄산화 기술은 기후변화 대응과 지속가능한 환경 구축이 가능한 기술 중 하나라 할 수 있다. 다만 원료로 활용할 수 있는 산업폐기물이 제한적이고, 각 원료 물질의 CO2 흡수 혹은 반응 특성이 다르기 때문에 많은 연구가 필요한데, 이 분야의 국내 연구는 외국에 비해 매우 미흡한 수준이다. 본 연구에서는 폐기물 매립시설의 배출가스와 유사한 합성 가스를 제조하고 총 4개의 산업폐기물을 대상으로 CO2 배출 저감 특성을 파악함으로써 산업폐기물을 이용한 매립시설 배출가스 중 CO2 배출 저감 가능성을 확인하고자 하였다.

연구내용 및 방법

실험재료

산업폐기물은 종류에 따라 특성 및 성상 등이 매우 다양하다. 특히 광물성 산업폐기물은 Ca, Mg의 알칼리토금속 혼합물을 포함하고 있어 광물탄산화의 원료로써 적합하며, 많은 연구에 사용되어져 왔다. 본 실험에서는 기존 국내・외 연구에서 사용되어져 온 광물성 산업폐기물 중에서 현장 수급이 용이한 산업폐기물을 대상으로 선정하였으며, 본 실험에서 사용되어진 대상 산업폐기물은 고로슬래그(Blast furnace slag, BFS), 건설폐토석(Soil from recycling concrete aggregates, SFRCA), 고화슬러지(Solidified sludge, SS), 석탄재(Coal ash, CA) 총 4개의 산업폐기물을 이용하여 실험을 수행하였다. 고로슬래그는 A 철강회사, 건설폐토석은 B 건설폐기물 처리장, 고화슬러지는 S공사, 그리고 석탄재는 C 발전소에서 바닥재를 제공받아 실험을 수행하였다. 산업폐기물은 입경의 크기, 즉 비표면적 차이에 CO2 저감 성능이 변화하기 때문에 각 산업폐기물의 입경을 1 mm 이하로 같은 조건에서 실험을 수행하였으며, 미생물의 영향을 배제하기 위하여 120°C로 30분간 살균처리 후 즉시 건조기에 옮겨 105°C에서 건조하여 살균처리 된 샘플병에 담아 4°C의 무균실에 보관하였다. 각 산업폐기물의 물리화학적 특성은 Table 1에 나타내었다. 고로슬래그, 건설폐토석, 고화슬러지는 Ca, Mg의 알칼리토금속을 함유하고 있었으나, 본 실험에 사용한 석탄재는 다른 산업폐기물과 비교하여 Mg 함량은 높으나, Ca 함량이 낮은 것으로 나타났다.

Table 1. Physicalㆍchemical characteristics of each industrial waste

보수력에 따른 CO2 저감능

폐기물매립시설에서 발생하는 매립가스의 수분함량이 산업폐기물의 CO2 저감에 미치는 영향을 파악하기 위해 보수력(Water Holding Capacity, WHC)에 따른 회분식 실험을 진행하였다. 보수력은 대상물질이 함유하고 있는 수분의 함량을 전체 대상물질에 대한 비율로 표시하는 함수율과는 달리, 대상물질 입자의 흡착력, 물 분자간 응집력 등의 인력에 의해 수분을 보유할 수 있는 능력을 말한다. 먼저, 산업폐기물을 105°C에서 4시간 이상 건조하여 수분을 제거한 후, 각각 4g씩 분취하여 250 mL 샘플병에 넣은 후 보수력 20%, 40%, 60% 70%, 100%의 조건으로 설정하였다. 보수력은 대상시료 건조 전 무게에서 건조 후 무게를 뺀 뒤, 건조 후 무게로 나눠서 계산하며, 본 연구에서의 보수력은 건조시료 20g 분취하여 증류수에 1시간 동안 담가두었다가 여과기를 이용하여 1/3 bar로 흡입 여과하여 계산하였다. 이때 표면증발이 일어나지 않도록 여과기 상부를 밀봉하고, 물이 완전히 배수될 때까지 30분 방치한 후 이때의 수분함량을 측정하였다. 또한, 폐기물매립시설에서의 매립가스를 모사하기 위해 CH4와 CO2가 50% 혼합된 인공가스를 주입하였다. 상부에서 추출한 샘플은 24시간 동안 YL 6500GC 기기를 사용하였으며, 실험에서의 조건은 Table 2와 같다.

Table 2. Gas Chromatography for analytical condition

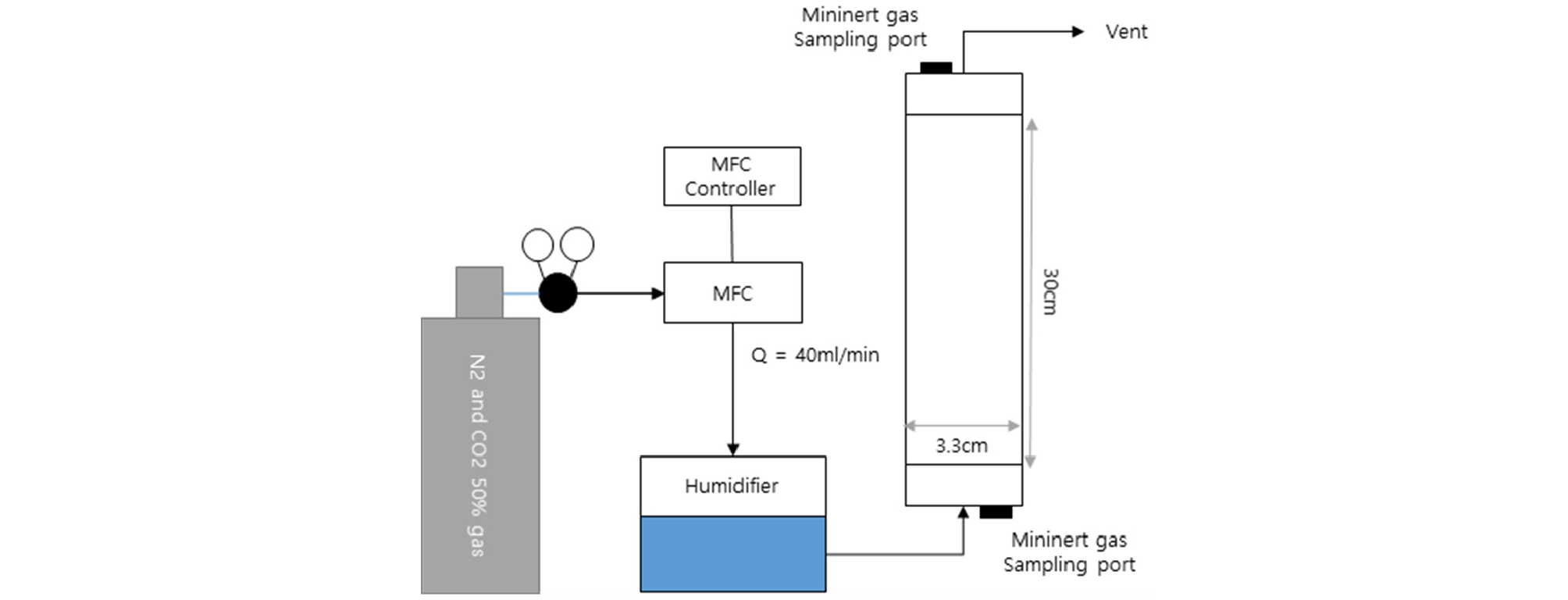

연속식 컬럼 실험에 따른 CO2 저감능

회분식 실험의 최적 수분 조건에서 산업폐기물이 가지는 최대 CO2 저감량을 비교하고자 연속식 실험을 진행하였다. 연속식 컬럼 실험은 Fig. 1과 같이 Lab-scale 규모로 구성하였으며, 본 실험에서 사용된 컬럼은 지름 3.3 cm 높이 30 cm의 크기의 아크릴재질을 이용하여 직선형의 원형관으로 제작하였다. 컬럼의 하부에서 유입되는 혼합가스의 균일한 확산을 위하여 유리구슬(Glass Bead)을 1 cm 높이로 충전하였으며, 사용된 혼합가스는 영향요인을 배제하기 위하여 N2와 CO2를 50%:50%으로 혼합한 인공가스를 사용하였다. 인공가스가 컬럼을 통과하기 전 매질의 수분 증발을 방지하기 위하여 가습장치를 통과하였으며, 충전재를 습윤 상태로 유지하고 유량 1 L/min, 30°C의 항온조건에서 15분 간격으로 유출 CO2 가스농도를 분석하였다.

분석 방법

화학적 반응으로 인한 산업폐기물 표면의 변화를 살펴보기 위해 SEM-EDS를 통해 CO2 저감 전・후의 표면을 촬영하였다. 또한, 산업폐기물의 화학성분 분석을 위해 X-선 형광분석(X-ray Fluorescence, XRF)을 이용하였으며, X-선 회절분석(X-ray Diffraction, XRD)을 이용하여 탄산화에 의한 폐기물의 광물상 변화를 분석하였다. X-선 형광분석 시 SEA1200VX ID_1147 분석장치를 사용하여 전압 15kV 관전류 599~1000 uA의 진공상태에서 진행하였으며, X-선 회절분석 시 High Resolution 2-Dimensional X-ray Diffractometer의 고분해능 2차원 X선 회절분석기를 사용하였으며 X-ray Generation:Cu-Kα, 40 kV/40mA, Optics: Montel Mirror+1.0UBC+Vantec500 (2048*2048)@200 mm 조건에서 분석하였다. 탄산화 된 산업폐기물의 CO2 저감량을 확인하기 위해 DSC-TGA 열중량 분석을 수행하였다. DSC-TGA분석은 다양한 온도범위에서 열에 의한 샘플의 중량변화 및 열 변화를 측정할 수 있으며, 중량손실의 차이를 통해 가스의 정량분석이 가능하다. 본 실험에서는 CaCO3가 CaO와 CO2로 분해되는 흡열반응이 확인된 구간에서의 무게 감량으로 증발된 CO2의 양을 확인하였다.

결과 및 고찰

보수력에 따른 산업폐기물의 CO2 저감능

산업폐기물의 보수력에 따른 CO2의 저감능을 확인한 결과를 Table 3에 나타내었다. 보수력이 0%인 건조상태일 때 Table 3에 나타낸 것과 같이 모든 산업폐기물에 의한 CO2는 거의 저감이 되지 않았다. 총 4개의 산업폐기물 중 건설폐토석과 고화슬러지에서는 보수력에 따른 저감능이 확인되었으나, 고로슬래그와 석탄재는 거의 저감능이 확인되지 않았다. 이는 각각의 시료의 보수력에 차이가 있고 본 연구에서 사용한 고로슬래그와 석탄재는 보수력이 20% 미만으로 판단되어, 매립시설에서의 가스 수분을 고려 시 CO2 저감이 어려울 것으로 생각된다. 건설폐토석과 고화슬러지에서 보수력이 40%를 차지할 때 건설폐토석이 2.53 mL-CO2/g, 고화슬러지가 24.75 mL-CO2/g로 최대 저감량을 나타내었다. 40%이상의 보수력에서 CO2의 저감량은 점점 감소하는 것으로 나타났다. 이는 수분이 본 연구에서의 대상 산업폐기물의 CO2 저감능 향상에 도움을 주나 수분함량이 최적조건 이상으로 주어질 시에는 시료의 공극을 막아 가스와의 접촉면이 줄어들기 때문에 CO2 저감량이 감소한 것으로 판단된다.

Table 3. CO2 reduction in industrial waste by WHC

| WHC (%) | CO2 reduction (mL-CO2/g·day) | |||

| BFS | SFRCA | SS | CA | |

| 0 | 0 | 0.10 | 0.26 | 0.07 |

| 20 | 0 | 1.68 | 16.44 | 0.24 |

| 40 | 0.11 | 2.53 | 24.75 | 0.16 |

| 60 | 0.54 | 2.46 | 22.90 | 0.09 |

| 80 | 0 | 2.14 | 21.75 | 0.23 |

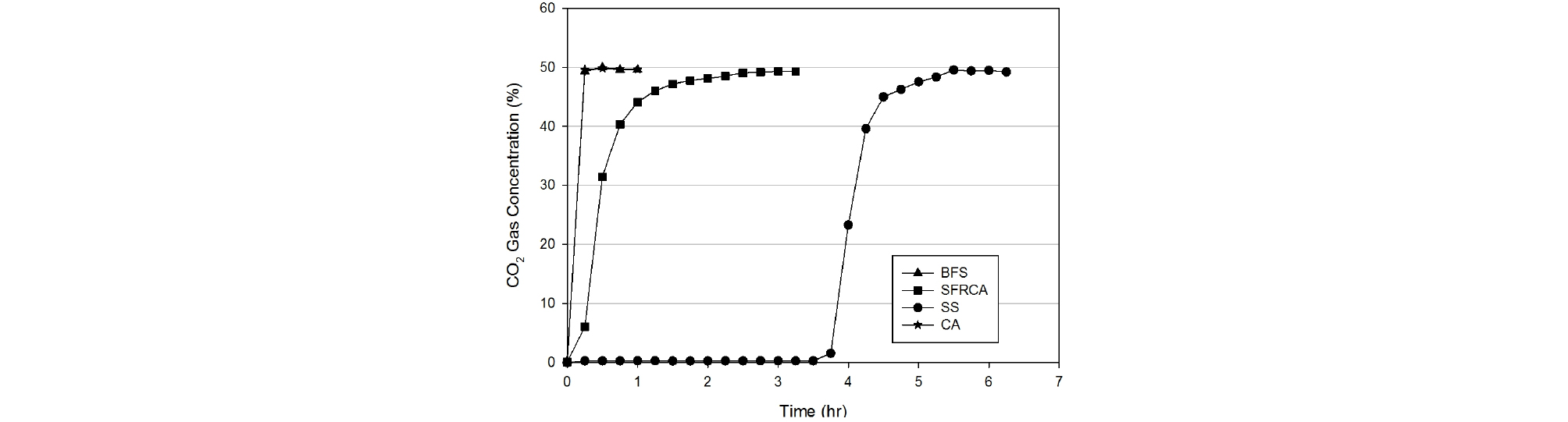

연속식 컬럼 실험에 따른 CO2 저감능

최적 함수율 조건에서 대상 산업폐기물의 CO2 저감능을 연속식으로 평가한 결과를 Fig. 2에 나타내었다. 고로슬래그 및 석탄재는 회분식 실험과 마찬가지로 연속식 실험에서도 CO2 저감능이 나타나지 않았다. 그러나 건설폐토석의 경우 0.25 hr 경과 후 CO2 농도가 급격히 상승하였으며 2.5 hr 이후 CO2 저감이 종결되었다. 이때 건설폐토석의 CO2 저감량은 3.87 mL-CO2/g으로 나타났다. 고화슬러지의 경우 3.5 hr 경과 후 CO2 농도가 급격히 상승하였고 5.5hr 이후 CO2 저감이 종결되었다. 이때 고화슬러지의 CO2 저감량은 26.56 mL-CO2/g으로 나타났다. 결과적으로 매립시설의 환경을 고려하였을 때 고화슬러지가 대상 산업폐기물 CO2 저감능이 가장 높게 나타났다.

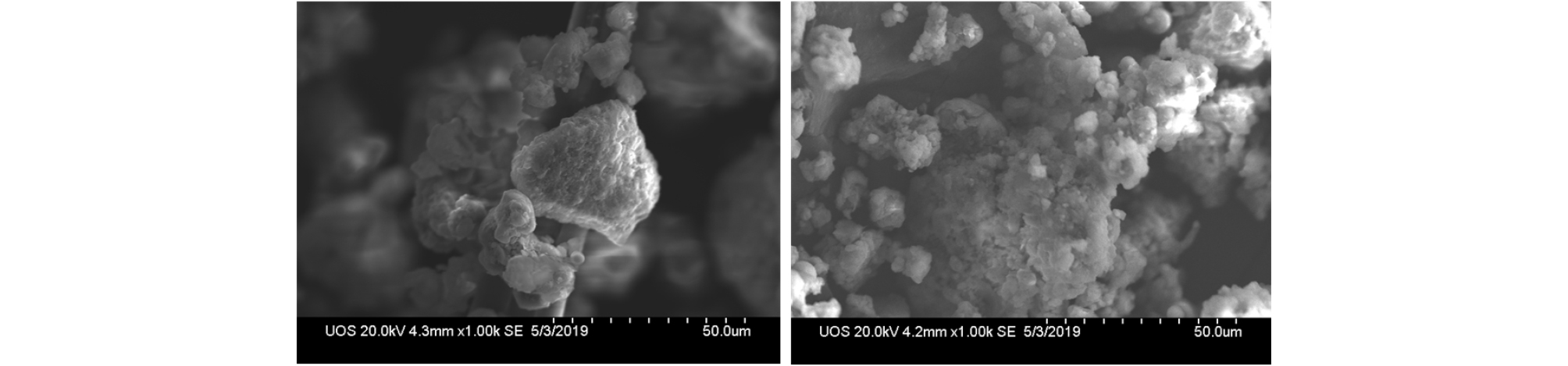

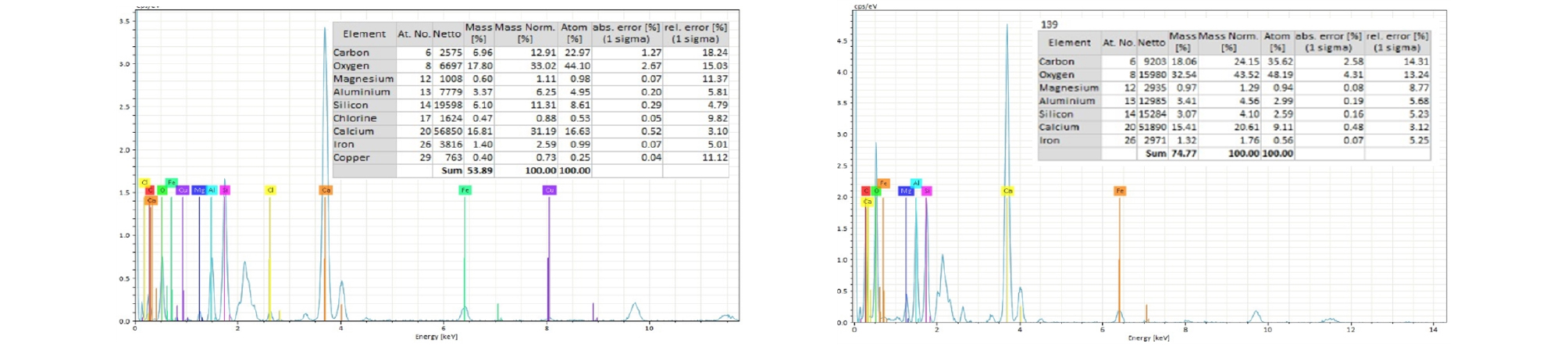

SEM-EDS 분석 결과

회분식 및 연속식 실험결과를 토대로 대상 산업폐기물 중 가장 CO2 저감능이 높은 고화슬러지만을 대상으로 탄산화 분석을 수행하였다. SEM-EDS 분석을 통해 CO2 저감 전・후의 표면 변화를 확인한 결과, 고화슬러지의 표면 상태를 Fig. 3, 원소 조성을 Fig. 4에 나타내었다. Fig. 3에 나타난 것과 같이 탄산화 후 탄산칼슘의 동질이상(polymorph) 중 하나인 아라고나이트가 나무토막 형태(wood piece shape), 둥근형태(round shape), 꽃모양(flower shape) 등으로 관찰되었고, 탄산염 광물인 Vaterite의 XRD 분석 결과를 통해 탄산화가 일어났음을 확인할 수 있었다. Fig. 4에 나타낸 EDS 원소분석결과로 Ca과 Mg 성분을 확인할 수 있었으며, 탄산화 후 C와 O의 비율이 증가하고 Ca 비율이 감소한 것을 확인하였으며, 이는 탄산화에 의해 CO2가 포집되어 증가한 것으로 판단된다.

XRF 및 XRD 분석 결과

XRF 분석결과는 Table 4에 나타내었다. 고화슬러지의 주요 성분은 27.23 wt%의 CaO, 22.81 wt%의 MgO, 22.00 wt%의 SiO2, 21 wt%의 Al2O3 및 FeO, K2O 등이 1~4 wt%로 함유되어 있는 것으로 나타났다. 탄산화를 통한 산업폐기물의 CO2 저감능은 CaO 및 MgO 등과 같이 CO2와 반응하기 쉬운 물질의 함유량이 많을수록 CO2 저감능이 높을 것으로 생각된다. 본 연구의 대상인 고화슬러지의 경우, CaO가 27.23 wt%, MgO 22.81 wt%로 전체의 약 50%정도를 포함하여 알칼리·알칼리 토금속 성분을 많이 함유하는 것으로 나타났다. 단, CO2와 반응하는 Ca, Mg, Na등의 성분이 어떠한 광물로 존재하는지에 따라 CO2 저감능이 달라질 수 있으므로, 고화슬러지의 광물상을 확인하기 위해 XRD분석을 수행하였다.

Table 4. Chemical components of SS

| CaO | MgO | SiO2 | Al2O3 | FeO | K2O | TiO2 | CuO | ZnO | |

| Composition (wt%) | 27.23 | 22.81 | 22.00 | 21.75 | 4.01 | 1.11 | 0.60 | 0.11 | 0.13 |

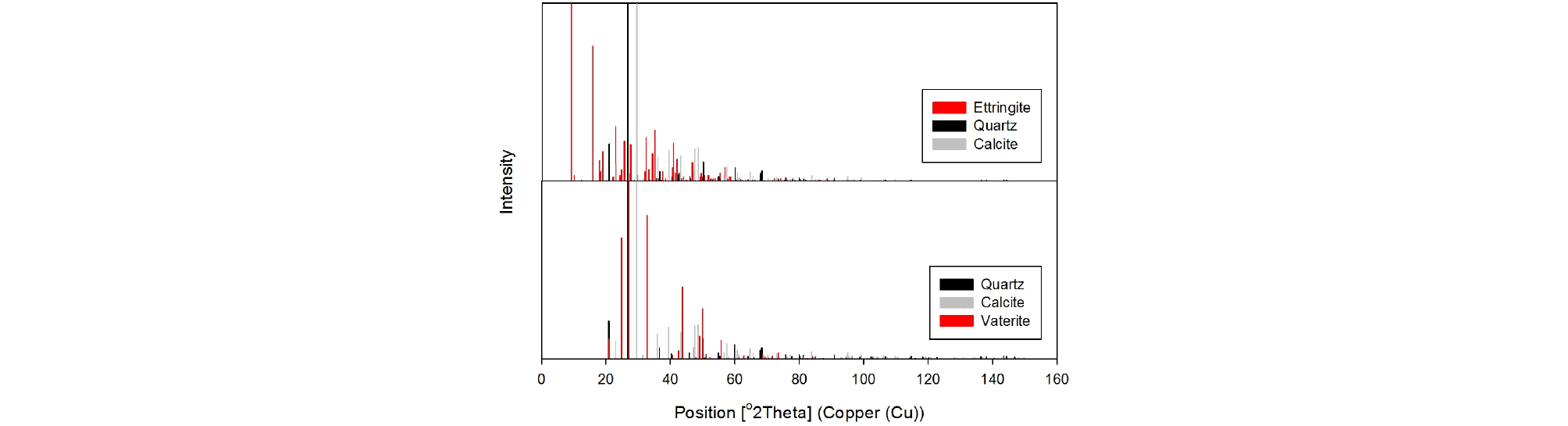

XRD 분석결과는 Fig. 5에 나타내었으며, 고화슬러지의 탄산화 전 주 결정상은 시멘트의 주요 성분인 Ettringite로 분석되었다. 탄산화 후 고화슬러지에서는 Ettringite는 검출되지 않았으나 탄산염 광물인 Vaterite가 분석되었다. 이는 수산화칼슘 화합물인 Ettringite가 CO2와 반응하여 탄산염 광물인 Vaterite를 형성하였기 때문에 탄산화 후 Ettringite성분이 검출되지 않은 것으로 판단된다.

이론적 CO2 저감량 평가

화학적인 조성에 의한 이론적인 CO2 저감량은 식 3을 이용하여 계산하였으며, 시료에 함유된 CaO의 전부가 CaCO3로 형성된다는 것을 가정하여 계산하였으며, MgO는 MgCO3, K2O는 K2CO3로 형성된다고 가정하여 계산하였다(Nam et al., 2012).

| $${\mathrm{CO}}_2-\mathrm{theoretical}(\mathrm{wt}\%)\;=\;0.785\mathrm{CaO}\;+\;1.091\mathrm{MgO}\;+\;0.935{\mathrm K}_2\mathrm O$$ | (3) |

고화슬러지의 이론적으로 가능한 CO2 저감량은 46.56 wt%로 나타났으며, 이는 1 kg의 고화슬러지는 465.60 g의 CO2를 저감시키는 것이 가능한 것으로 판단된다. 이는 기존 연구(Nam et al., 2014)와 비교 해 본 결과, 타 산업폐기물보다 높은 결과를 나타내었으며, 비교 결과를 Table 5에 나타내었다.

Table 5. Comparison of theoretical CO2 reduction of industrial wastes

| Industrial wastes |

Theoretical CO2 reduction (as wt%) |

Theoretical CO2 reduction (as g-CO2/kg-waste) | Ref. |

| Paper sludge fly ash | 40.84 | 408.4 | Nam et al., 2014 |

| Municipal solid waste incinerator bottom ash | 33.27 | 332.7 | Nam et al., 2014 |

| Industrial solid waste incinerator fly ash | 44.27 | 442.7 | Nam et al., 2014 |

| Waste cement paste | 31.90 | 319.0 | Nam et al., 2014 |

| Solidified sludge | 46.56 | 465.6 | - |

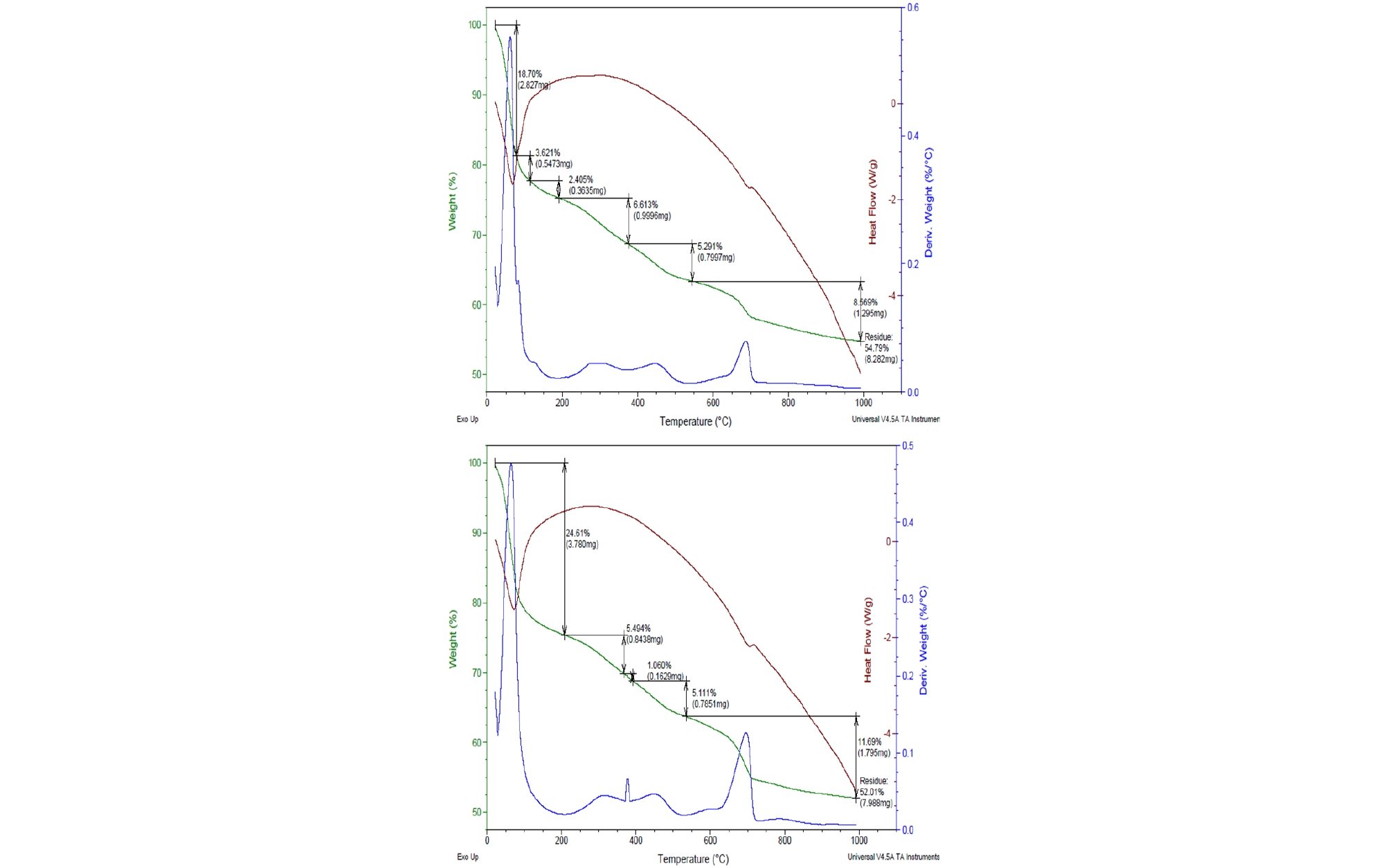

DSC-TGA 열중량 분석

CaCO3가 CaO와 CO2로 분해되는 과정은 흡열반응이며, 본 실험에서 흡열반응이 확인된 구간에서의 무게 감량으로 날아간 CO2의 양을 확인하기 위해 수행한 DSC-TGA 열중량 분석결과는 Fig. 6에 나타내었다. 통상적으로 CO2의 분해온도는 550~950°C에서 나타나며, 본 실험에서는 600∼750°C의 범위에서 흡열반응이 확인되었고 동일한 구간에서 중량손실을 나타내었다. 고화슬러지 원료의 질량 감소는 5.04 wt%였으며, 탄산화(1atm, 30°C) 후 고화슬러지의 질량 감소는 7.88 wt%로 나타났다. 따라서, 1atm, 30°C의 조건에서 고화슬러지의 CO2 저감량은 2.84 wt%로 나타났으며, 이는 1atm, 30°C의 조건에서 1kg의 고화슬러지가 28.4 g의 CO2를 저감할 수 있는 것을 의미한다.

결 론

본 연구에서는 폐기물매립시설에서 발생하는 CO2 저감이 가능한 사업폐기물 4종을 대상으로 하여 CO2 저감능이 가장 높은 산업폐기물을 선정한 후, 대상 산업폐기물을 이용한 광물탄산화를 통해 폐기물매립시설 환경을 모사한 실험실 환경에서 XRD, XRF를 통한 원소 조성분석과 DSC- TGA 열중량 분석을 통해 CO2의 저감 속도 및 저감량을 확인하였으며, 다음과 같은 결과를 얻을 수 있었다.

1) 보수력이 산업폐기물의 CO2 저감에 미치는 영향을 파악하기 위한 실험결과, 건설폐토석과 고화슬러지는 수분함량이 증가할수록 CO2의 저감량이 증가였으며, 보수력 40%에서 가장 높은 CO2 저감량을 나타냈다. 그러나 두 산업폐기물 모두 보수력 40% 이후 수분함량이 증가할수록 24시간 동안 CO2의 저감량은 감소하는 경향을 나타내었다. 따라서, 산업폐기물의 종류에 따라 함수율은 CO2 저감속도 향상에 큰 영향을 미치는 것으로 판단되나, 보수력 40% 이상의 수분은 CO2와 접촉하는 표면적을 감소시켜 결과적으로 저감속도가 감소하는 것으로 판단된다.

2) 산업폐기물의 CO2 저감능의 연속식 실험결과, CO2의 저감능이 나타나지 않은 고로슬래그 및 석탄재와 달리 건설폐토석은 3.87 mL-CO2/g, 고화슬러지는 26.56 mL-CO2/g의 저감능을 나타내었으며, 본 연구에서는 고화슬러지의 CO2 저감능이 가장 높게 나타났다.

3) 총 4종의 산업폐기물 중 CO2 저감량이 가장 높은 고화슬러지의 XRF 분석결과, CaO 함량이 27.23%로 가장 많았으며 MgO함량은 22.81%로 알칼리·알칼리 토금속 성분을 많이 함유하는 것으로 나타났다. XRD 분석결과, CO2와 반응하기 전 Ca(OH)2성분인 Ettringite가 검출되었으며, 반응 후 탄산염 광물인 Vaterite가 검출되었다. 본 실험에서의 광물탄산화는 산업폐기물에 첨가된 수분을 이용하여 수산화칼슘에서 용출된 금속이온이 탄산이온과의 이온결합으로 탄산염을 형성한 것으로 판단된다.

4) 고화슬러지의 이론적으로 가능한 CO2 저감량은 46.56 wt%로 나타났으며, 이는 1 kg의 고화슬러지가 465.6 g의 CO2를 저감시키는 것이 가능하다는 의미이며, 타 산업폐기물 대비 높은 결과를 나타내었다. DSC- TGA 열중량 분석결과, 1 atm, 30°C의 조건에서 고화슬러지의 CO2 저감량은 2.84 wt%, 즉 1 kg의 고화슬러지는 28.4 g의 CO2를 저감할 수 있는 것으로 나타났다.

다만, 향후 본 연구에서는 폐기물매립시설을 모사한 30°C와 1 atm의 압력에서 보수력 뿐 아니라, 온도, 압력 및 pH 등 다양한 영향인자를 고려한 연구가 필요할 것으로 판단된다. 단, 이 결과로 본 연구의 대상 산업폐기물인 고화슬러지는 CO2 저감 기술로 충분히 활용이 가능할 것으로는 판단되나, 폐기물매립시설에서 1년에 약 5,000톤의 CO2가 배출된다고 가정하면, 매립시설로부터의 전체 CO2를 저감시키기 위해서는 약 17만 6톤 정도의 고화슬러지가 필요하다는 결론에 도달한다. 이는 경제적인 현실성이 부족하다 판단되나, 향후 광물탄산화로 최종적으로 발생하는 CaCO3를 순환자원으로 재사용 가능한 연구를 추가하여 경제성을 검토할 필요가 있을 것으로 판단된다.