서론

시추공 자기검층은 공 주변의 자기이상 반응을 포착하는 방법으로 금속광물 탐사 시 추가 시추 위치 선정에 있어 의사결정을 돕고, 시추공이 비켜간 미포착 광체의 확인 및 그 연장 분석에 결정적인 정보를 제공할 수 있으며, 차분측정으로 자기이상대의 변화지점을 보다 정확히 포착하는 것이 가능하다(Cho et al., 2011a; Cho et al., 2011b; Cho et al., 2012). 또한 토목공사 현장에서 지중 철근의 깊이와 위치를 파악할 수 있는 정보를 주는 등 다양한 용도로 활용된다(Jung et al., 1999). 시추공 편차 계측은 시추공의 경사각과 방위각을 측정하는 것으로 물리탐사 자료 보정에 이용되고, 최근 활성화된 방향제어 시추에 있어서도 핵심 기술 중 하나이다(Kang et al., 2006; Kim et al., 2013). 또한 지하공동탐지, 지반침하 모니터링 등과 같은 응용에서도 유용하게 활용될 수 있다(Choi et al., 2013; Song et al., 2011). 따라서 이 연구에서는 시추공 검층에 있어 현장 효율성을 높이기 위해 고정밀 차분자기와 편차 검층을 동시에 수행할 수 있는 시스템을 개발하였다.

개발된 시추공 검층 시스템은 존데, 500m 전동 윈치모듈, 로터리 엔코더 모듈, 주 제어모듈, 스마트 디바이스로 구성되며, 시스템 운용과 관련된 모든 행위(제어, 계측, 자료 처리, 디스플레이, 기록, 백업)는 터치 인터페이스를 가진 스마트 디바이스에서 이루어진다. 울산 삼정리 반정저수지 인근에 위치하는 440m 깊이의 시추공에서 완성된 시스템의 기초 성능 확인 실험을 하였다. 이 시추공은 다양한 실험을 위해 시추된 것으로 상세 위치는 위도 35° 29.930'N, 경도 129° 14.519'E이다. 존데를 0.3m/s의 등속도로 하강시키면서 자기장센서 계측 기준 2Hz로 연속 측정하였다. 500mm 이격된 두 개의 자기센서로부터 측정되는 수평 자기장과 총 자기장 값의 경향이 잘 일치하는 것을 확인할 수 있었으며, 시추공 편차 측정값을 3차원으로 나타낸 결과 타공된 시추공의 모습이 연속적이며 부드러운 곡선 형태로 재현된 것을 확인할 수 있었다.

이 연구를 통해 개발된 계측 시스템은 고정밀 차분자기검층과 편차를 동시에 측정할 수 있어 현장 작업의 효율성을 증대시킬 수 있으며, 시추공 3성분 자기탐사를 이용한 강관말뚝 탐지(Lee et al., 2010)와 같이 시추공 정밀 계측이 필요한 다양한 분야에 유용하게 활용될 수 있을 것이다. 또한 지구물리 탐사계측 시스템 개발에 있어 기존 장비에 단순히 기능추가 개념이 아닌 스마트 디바이스의 활용을 극대화 하는 완전히 새로운 설계의 제시, 유지 보수와 응용성을 극대화하는 모듈구조 시스템 설계 노하우는 추후 개발될 다양한 탐사장비 구현에 참고 기준점이 될 것이다. 개발 과정에서 획득된 최신 전자정보통신 기술이 적용된 요소기술들은 다양한 지구물리 계측에 있어서도 유용하게 활용될 것이다.

시스템 설명

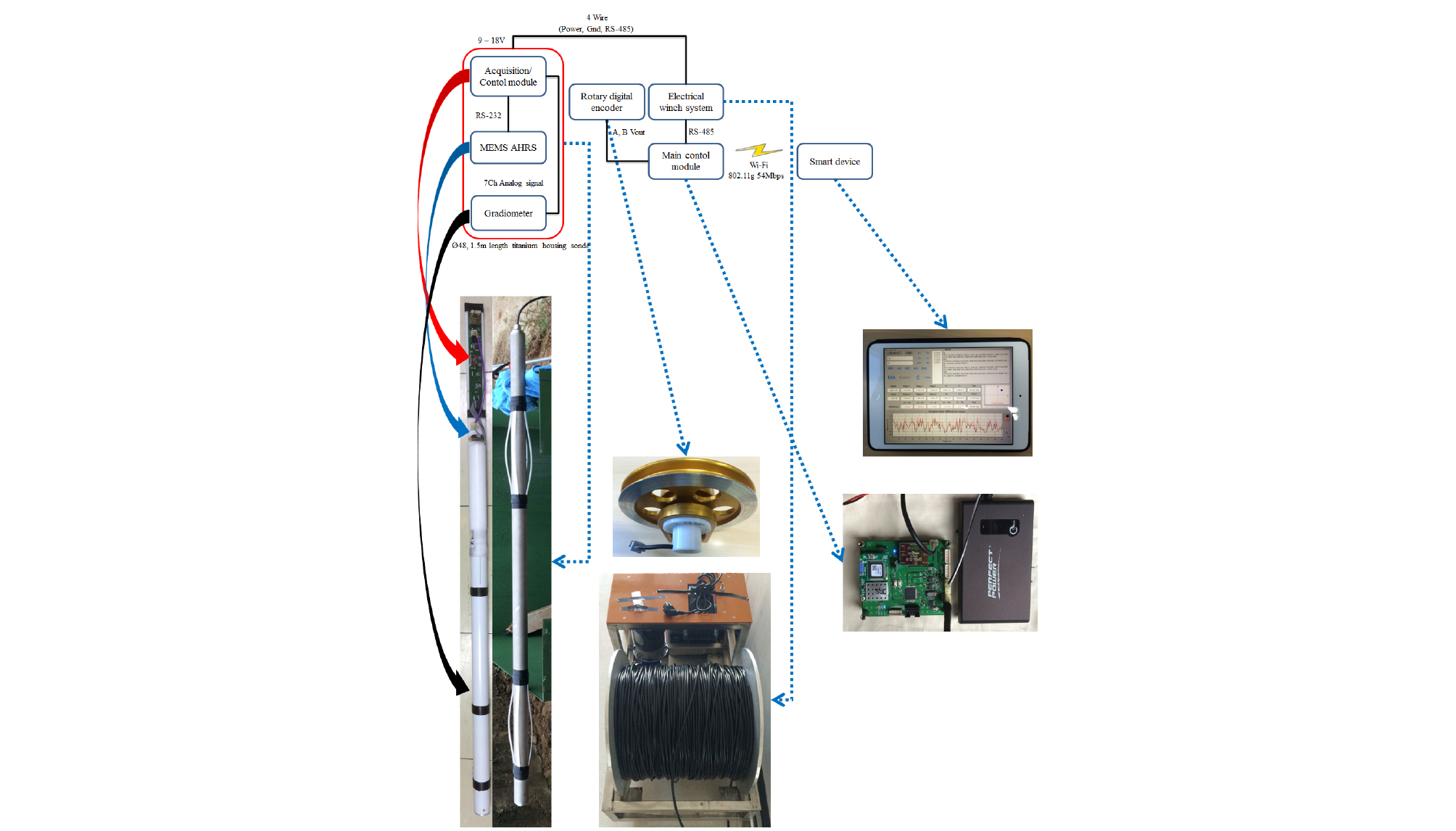

이 연구에서 개발된 시스템은 Fig. 1의 블록다이어그램과 같이 존데, 500m 전동 윈치모듈, 로터리 엔코더 모듈, 주 제어모듈, 스마트 디바이스로 구성되며 저전력, 고성능, 경박단소화된 장비로 개발되었다. 또한 모듈화, 범용적 용도를 고려한 설계를 통해 다른 물리탐사 장비개발에 있어서도 부분 모듈로서 쉽게 적용이 가능하도록 하였다. 개발 시스템의 성능 명세는 Table 1과 같으며, 특히 계측 자료 기록 및 저장, 사용자 입력, 그래픽 처리는 스마트 디바이스를 통해 구현하여, 앱(App) 프로그래밍을 통해 원하는 기능을 쉽게 추가할 수 있다. 하드웨어 부분은 최대한 자료계측만 처리하도록 하고, 자료처리 및 도시부분은 스마트 디바이스에서 모두 구현함으로써 개발시간 단축, 경박단소, 단가 절감, 유지보수 간소화, 앱을 통한 손쉬운 기능 확장 등 완전한 스마트 디바이스 기반 장비를 개발하였고, 그 설계 지침을 확립하였다.

Table 1. Key specifications of the system.

| Cable length | 500m |

| Max. falling speed | 0.3m/s |

| Refresh rate | 2Hz |

| Deviation accuracy | Heading : 2°, Roll & Pitch : 1° |

| Magnetic data noise floor | <1nT |

| Wi-Fi coverage | About 50m |

하드웨어

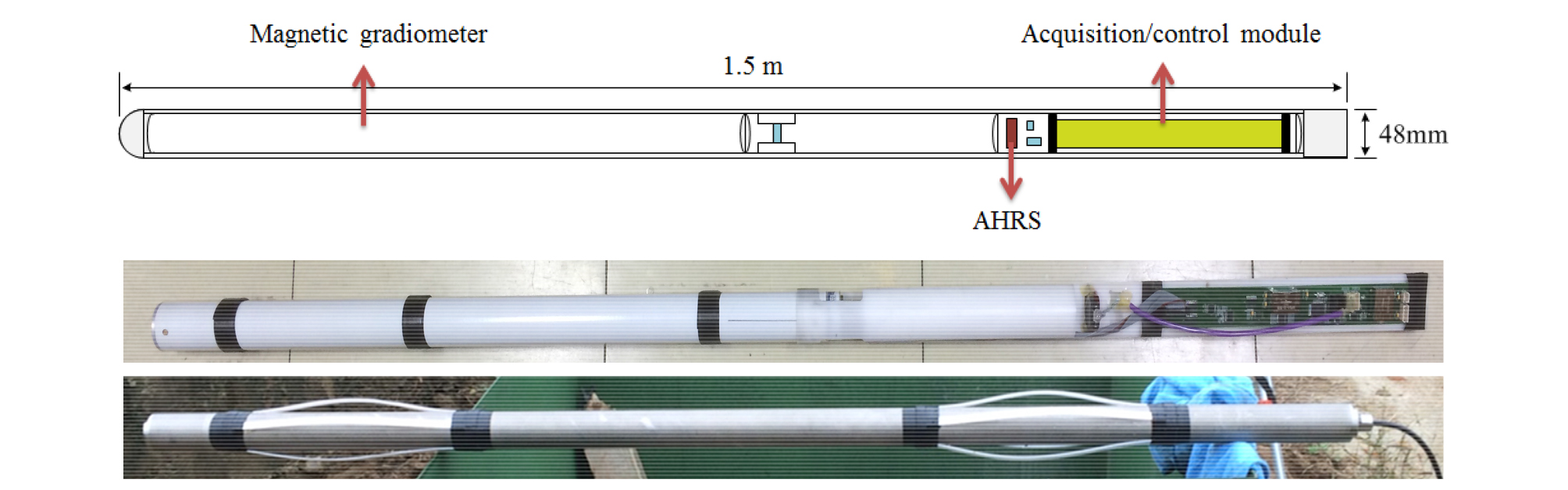

존데(sonde)는 센서와 계측모듈이 장착되는 부분으로 1,000m 이상 심부 시추공의 고온·고압 환경에서의 정상적인 동작을 보장해야 하기 때문에 높은 강도와 낮은 열전도 특성을 갖고, 자기교란을 일으키지 않도록 상자성체로 제작해야 한다. 이러한 조건을 만족시키기 위해 티타늄을 사용하여 하우징을 제작하였다. 이 티타늄 하우징은 48mm 외경을 가지며, 좁은 하우징 내부에 센서류와 계측/제어 모듈을 장착하기 위해 폴리프로필렌 재질의 봉을 정밀 가공하여 내부 지지대를 제작하였다. Fig. 2는 존데부의 모식도 및 내·외부 사진을 보여주며, 왼쪽으로부터 차분 자기센서, 편차정보의 계산을 위해 탑재된 시스템의 자세와 방위를 측정해주는 AHRS(Attitude/Heading Reference System), 계측/제어 모듈이 순서대로 장착된 것을 볼 수 있다. AHRS의 기구적인 설치 위치에 따른 bias를 막기 위해 AHRS에 표시된 좌표점이 하우징 중심에 최대한 정확히 위치하도록 하였고, 존데 내부 장착에 따라 야기되는 soft iron 효과 및 hard iron 효과를 실험을 수행하기 전 AHRS 센서의 제조사에서 제공하는 보정 소프트웨어를 이용하여 보정하였다. 차분 자기센서와 AHRS의 수평축을 정확히 정렬시켜 내부 지지대에 장착함으로써 차분 자기센서의 방위를 정확히 측정 가능하도록 하였다. 차분 자기센서는 두 개의 3축 플럭스게이트 센서가 500mm 이격되어 있는 아날로그 출력의 고정밀 자기센서로 1nT의 정밀도를 가지며, 시추공 편차 정보를 위한 센서는 디지털 출력 초소형 고정밀 MEMS(Micro Electro Mechanical Systems) 기반 AHRS를 사용하여 2° 의 방위 정확도와 1°의 자세 정확도를 가진다. 또한 센서 주변의 자화된 물질의 영향으로 왜곡이 발생하는 hard iron 효과 및 강자성체에 의한 왜곡인 soft iron 효과에 대한 보정 알고리즘이 내장되어 있다. 이 센서의 성능은 Kim et al.(2013)의 실시간 경사각 및 방위각 연속 측정 시스템 개발 연구를 통해 검증된 바 있다. 자기센서의 값을 디지털화 하고, 두 센서(차분자기, AHRS)부의 전원공급과 동기화 측정을 하는 계측/제어 모듈을 폭 30mm로 제작하였고 500m 이상의 존데 운용을 고려하여 9V~18V의 전원환경에서 동작하고 RS-485 인터페이스로 지상의 주 제어모듈과 연결되도록 설계하였다. AHRS는 디지털 정보를 RS-232 인터페이스를 통해 계측/제어 모듈에 전달한다. 계측/제어 모듈은 AHRS의 정보를 실시간으로 처리하기 위해 인터럽트(interrupt)를 활용하여 정보를 업데이트한다. 측정을 위한 명령어가 도착하면 차분자기 센서의 계측을 수행하고, 그 순간의 최신 AHRS 계측 자료와 결합하여 패킷을 만들어 지상의 주 제어모듈로 전송한다. 계측/제어 모듈은 아날로그 신호의 입력부터 전처리까지의 회로부인 AFE(analog front end)는 저주파 대역에서의 노이즈 억제와 넓은 다이내믹 레인지 확보를 위해 주파수 변조를 활용하는 chopper 방식의 PGA(Programmable Gain Amplifier)와 고성능 디지털 필터, 레퍼런스전압, 클록소스(clock source) 등이 한 개의 칩에 모두 내장된 최신 24 비트 시그마델타 ADC(Analog to Digital Converter)를 적용하고, 계측부와 디지털 제어부의 절연설계로 플로팅 계측이 가능하도록 구현하였다(Texas Instruments, 2009; Texas Instruments, 2011). 두 센서로부터 받은 자료 동기와 계측부 제어 및 통신을 위해 프로그래밍이 가능하고 다양한 제어환경에 적합한 저전력 고속 MCU(Micro Controller Unit)를 도입하였고, 자기장 자료와 AHRS 계측 자료는 인터럽트 루틴(interrupt routine)으로 실시간 디지털 처리되어 동기화되며, RS-485 2선 통신으로 지상의 주 제어모듈까지 전송된다. 존데부의 센서와 계측/제어 모듈의 성능사양을 Table 2에 정리하였다.

Table 2. Specifications of the AHRS, gradiometer, and acquisition module.

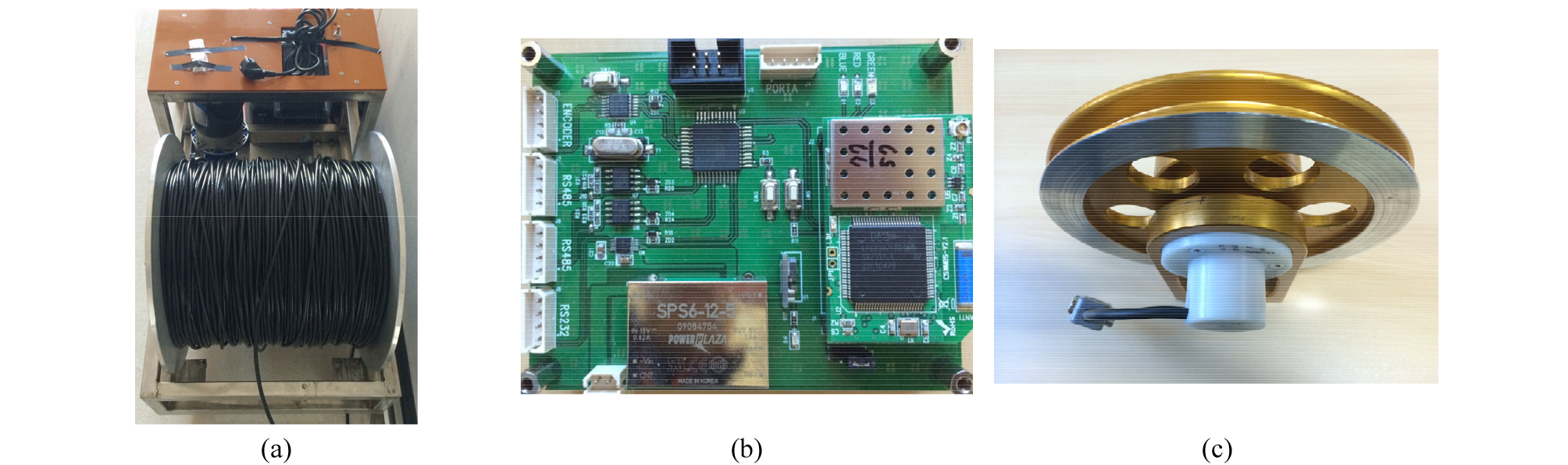

윈치모듈은 센서 및 계측/제어 모듈이 장착된 존데를 시추공 안에서 상승 및 하강시키기 위한 도구로써, 심부 검층을 위해서는 상승/하강 시 존데로부터 받는 힘을 견딜 수 있는지를 따지는 케이블 인장력이 고려되어야 한다. 이를 위해 26 AWG(American wire gauge) 규격의 4가닥 심선으로 구성되며 케블라로 인장강도가 보강된 강인장 케이블을 사용하여 최장 500m, 최대속도 0.3m/s 로 동작하는 전동 윈치모듈을 개발하였다(Fig. 3(a)). 이 윈치모듈의 크기는 가로 840mm, 세로 500mm, 높이 420mm이며, 220V 60Hz 전원으로 동작한다.

Fig. 3(b)는 제작한 주 제어모듈을 보여주며, Fig. 3(c)는 케이블을 상승/하강시키는 로터리 엔코더 모듈을 나타낸다. 주 제어모듈은 로터리 엔코더 모듈의 정보와 존데부 계측정보의 실시간 취합, 사용자로부터의 명령 처리, 존데에 내장된 계측/제어 모듈의 제어를 담당한다. 실시간 작업을 위해 계측/제어 모듈에 사용된 것과 동일한 저전력·고속 MCU를 이용하여 설계되었다. 추후 다양한 용도로의 확장을 고려하여 인터페이스부는 RS-485 2개, RS-232 1개, Wi-Fi 1개, 로터리 엔코더 모듈 1개로 구성하였다. 이 연구에서는 스마트 디바이스와 802.11 g 54Mbps 무선랜 규격으로 연결되어 자료를 처리하지만, 유선으로도 연결 가능하여 laptop을 통해서도 차료처리가 가능하다. 엔코더 모듈 자료와 존데부 자료 취합에 있어 순차처리 시 발생하는 타이밍 오차를 극복하기 위해 실시간 인터럽트 처리를 사용하여 펌웨어를 프로그래밍하였다. 전력효율을 높이기 위해 SMPS(Switching Mode Power Supply)방식의 전원공급 장치를 적용하였고, 회로 보호를 위해 절연형 DC/DC 컨버터를 사용하여 전원입력단과 전원공급단을 분리시켰다. 주 제어모듈은 500m 윈치모듈을 통해 연결된 존데와 RS-485 통신 인터페이스로 연결되며, 115,200bps의 전송속도로 송수신이 이루어진다. 자료 전송 시 발생할 수 있는 오류에 대응하기 위해 모든 송수신 자료는 패킷으로 전송되며, 손상된 패킷은 사용하지 않도록 프로그래밍 하였다. 로터리 엔코더 모듈은 지름 50 cm를 가지며 알루미늄 재질로 정밀 가공되었고, 1 회전 당 500 펄스를 출력하여 1mm 정밀도로 상승/하강을 측정할 수 있다.

소프트웨어 – 펌웨어

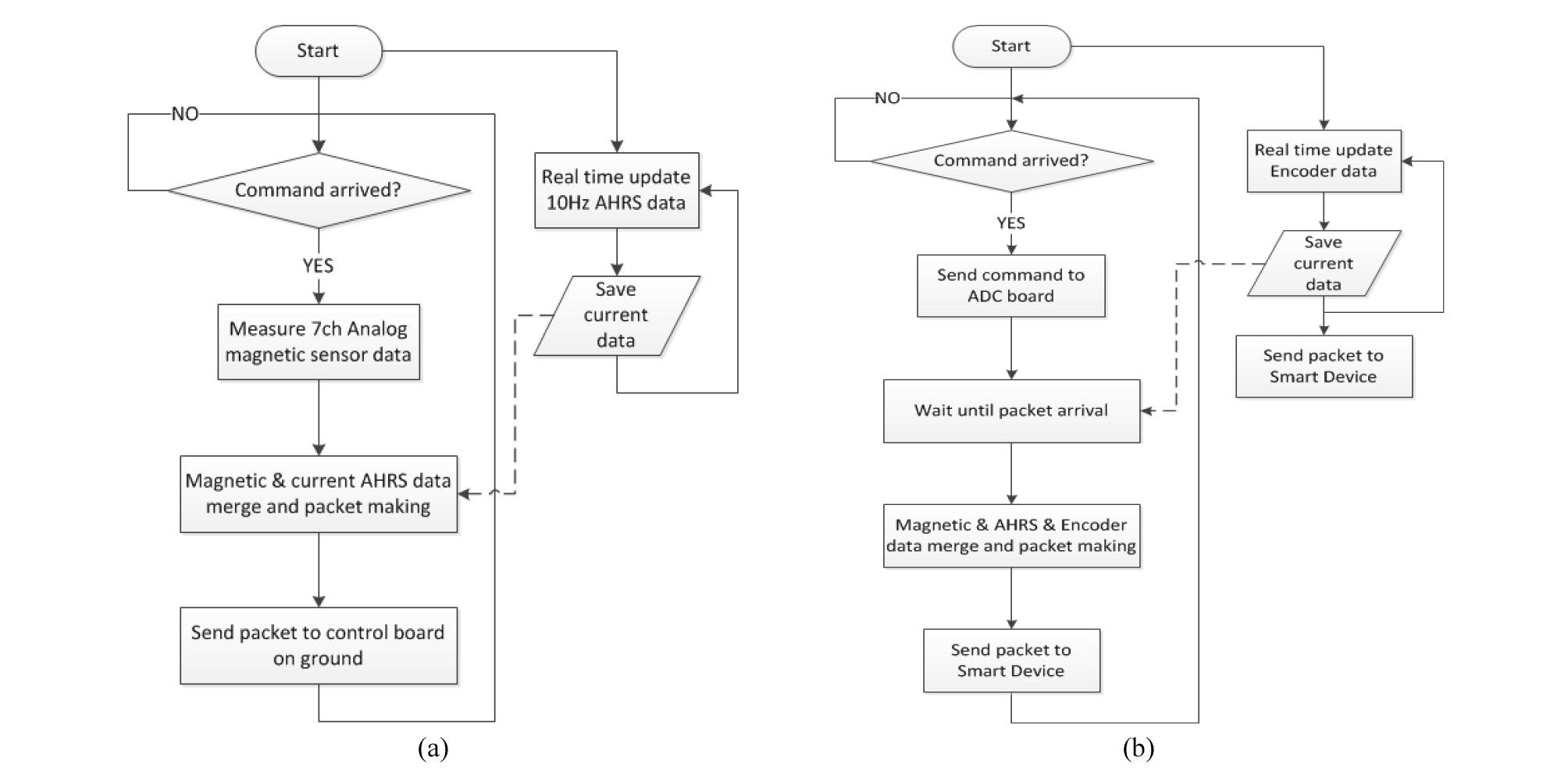

이 연구에서는 3가지 독립된 장치에서 출력되는 자료 즉, AHRS 센서, 자기장 센서, 엔코더 모듈에서의 자료를 동기시켜 한 순간의 값으로 취합해야 한다. 이를 위해 32MHz MCU를 통한 실시간 자료 처리를 하였으며, 그 순서도는 Fig. 4와 같다. 사용된 MCU 개수는 2개로 존데 내부의 계측/제어 모듈에 1개, 지상의 주 제어모듈에 1개이다. Fig. 4(a)에서와 같이 계측/제어 모듈에서의 MCU는 10Hz의 AHRS 센서의 출력을 실시간 인터럽트 처리로 계속 갱신하게 되며, 자기장 자료의 계측 명령이 인가되며, 그 순간의 AHRS 계측 자료와 자기장 값을 패킷으로 만들어 지상의 주 제어모듈로 보내게 된다. 주 제어모듈에서는 Fig. 4(b)에서와 같이 고속으로 깊이 측정을 위한 엔코더 자료를 갱신하고 있다가, 자기장 계측 명령이 인가되면, 그 순간의 엔코더 모듈의 값과 계측/제어 모듈로부터 전송된 패킷을 취합하여 최종 패킷을 생성한 후 Wi-Fi 네트워크를 통해 스마트 디바이스로 전송한다. 이와 같이 MCU를 이용하여 복수의 하드웨어 장치를 실시간 고속 제어할 수 있었으며, 지속적인 펌웨어 개선을 통해 안정성과 신뢰성을 확보하였다.

소프트웨어 – 자료 처리

터치 인터페이스를 갖춘 스마트 디바이스의 편리성으로 다양한 분야에서 업무에 스마트 디바이스를 활용하여 효율성을 높이고 있으며, 지구물리탐사 분야에서도 자력탐사기, VLF탐사기, SP 탐사기 등에 적용되고 있다(Jung et al., 2011). 사용자 인터페이스는 탐사장비와 사용자를 직접 연결시키는 매개체로 지구물리탐사의 본질적 목표인 계측 못지않게 매우 중요한 역할을 한다. 이 연구에서는 사용자 편의를 위해 iOS 기반의 스마트 디바이스 태블릿을 활용하여 계측 자료 기록 및 저장, 사용자 입력, 그래프 처리 등을 구현하였다. 앱의 개발에 사용된 언어는 iOS의 기본 개발 언어인 Objective-C와 C 언어이며, 주 제어모듈과 Wi-Fi를 통해 기기간 연결인 Ad-Hoc 모드로 연결이 되며, 소켓 프로그래밍을 통해 자료 송수신이 이루어진다. Fig. 5에서와 같이 전체 앱의 구조는 한 화면에서 모든 것을 확인 및 조작 가능하게 하여 사용자 접근성 및 효율성을 높이고자 하였으며, 각 버튼들의 유기적인 상호작용(비활성화 및 활성화)을 통해 연결된 하드웨어 즉, 주 제어모듈의 오작동을 미연에 방지하였다. 또한 앱 프로그래밍의 특징인 높은 생산성과 뛰어난 유지보수 및 기능 추가 특성을 최대한 활용하기 위해 하드웨어 부분은 최대한 계측 부분만 처리하도록 하고, 자료처리 및 도시 부분은 스마트 디바이스에서 모두 구현하였다. 이로써 사용자 친화적인 제어 및 모니터링 용도의 소프트웨어를 다른 소프트웨어 개발 플랫폼과 비교하여 단기간에 구현 가능하였다. 스마트 디바이스의 활용으로 보조 배터리 연속 운용 시 사용 시간에 구애받지 않을 수 있으며, 수 십 기가바이트(GB)의 내부 저장메모리는 자료 기록에 있어 사실상 무제한의 용량을 제공한다. 또한 일반적인 휴대단말기용 상용 무선 통신망을 이용하여 기록된 파일을 현장에서 바로 메일로 전송할 수 있어 기록된 자료의 2차적 전산 백업도 가능하며, 사무실에서의 고급 자료 처리가 동시에 이루질 수 있다. 무선연결을 통한 제어는 공간적으로 제약이 많은 현장에서 운용자의 편의를 증가시킬 수 있고, 전기적 안전 문제를 해결해 준다.

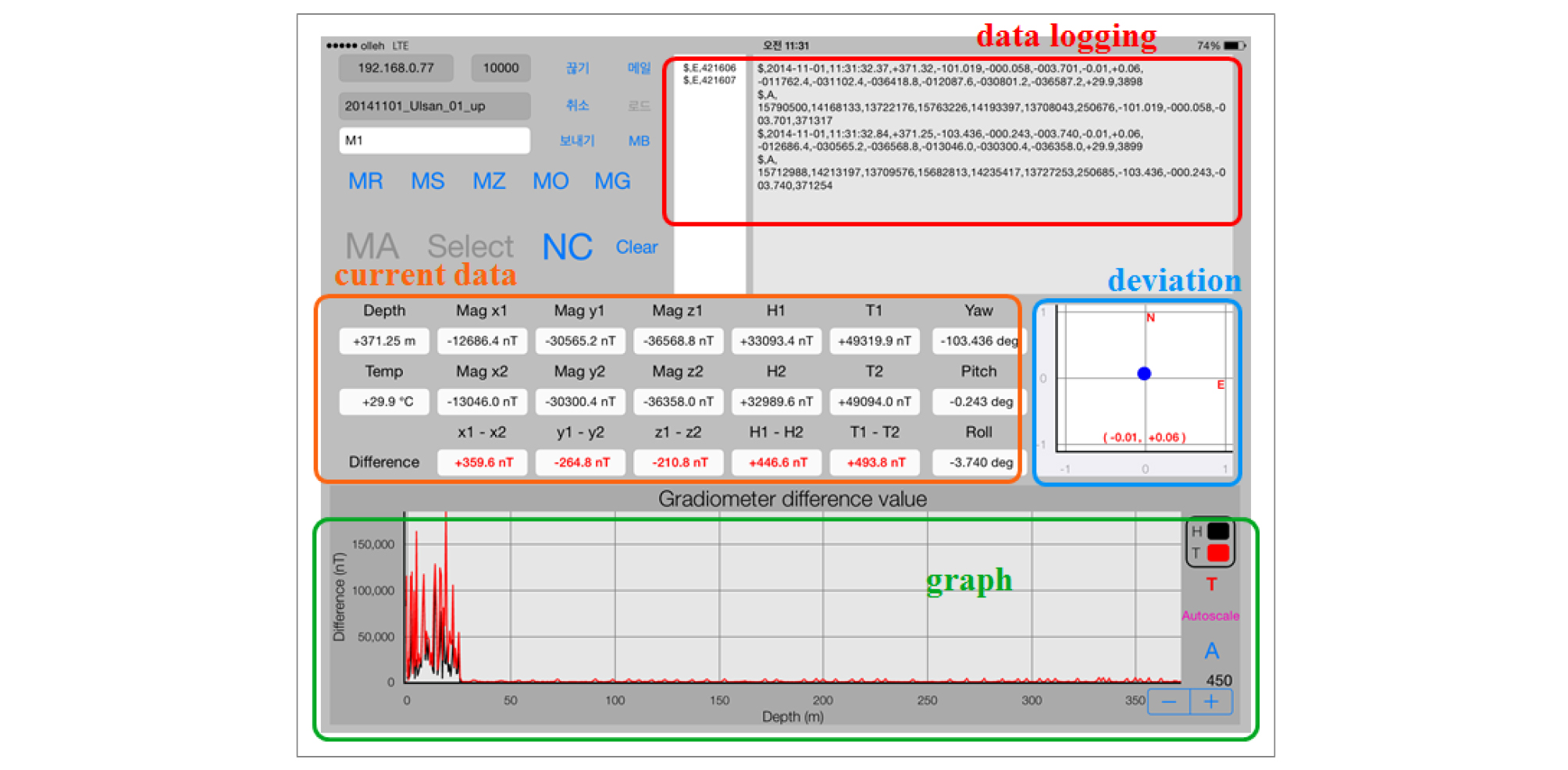

Fig. 5.

Screenshot of the monitoring program. The program provides several functions such as dedicated testing buttons, data transfer by email, real-time logging, raw data text view, parsed data text fields, multi-touch zoom-in and -out real-time graph, and diagnosis and configuration tools. The connection between the main control module and the program is established utilizing a Wi-Fi socket connection.

Fig. 5의 control section에서는 소켓 통신을 위한 IP, port, 임의의 text 전송을 위한 입력창이 있으며, 하드웨어 및 앱 제어 버튼 등이 존재한다. data display section은 두 개로 나뉘어져 있는데, 좌측은 흰색 부분에서는 고속으로 자료가 갱신되는 엔코더 모듈의 정보를 따로 표시하여 지연 없이 실시간으로 케이블 상승 하강을 사용자가 모니터링 할 수 있도록 하였고, 우측의 회색 부분에는 자기센서의 자료 취득 순간을 기준으로 취합된 시추공 편차, 엔코더 모듈의 정보, 자기센서 정보들을 모두 취합하여 완성된 패킷과 스마트 디바이스에서 해석 처리된 정보를 보여주며, 이는 파일에 기록된다. specific data display section에서는 수신된 패킷의 해석 처리된 깊이, 자력, 자세정보들을 분리 표시하여 정보의 접근성을 높였다. deviation graph section에서는 시추공의 방위, 자세 정보를 바탕으로 2차원 그래프 형태로 x축은 동쪽, y축은 북쪽으로 환산하여 실시간으로 표시한다. 마지막으로 magnetic graph section에서는 실시간으로 자기센서의 수평 및 총 자기 값을 깊이에 따라 표시하여 시스템의 정상적 동작 확인 및 이상대의 실시간 포착이 가능하도록 하였으며, x-y축 자동조정(auto scale) 기능, 멀티터치를 활용한 확대 축소 기능 등을 구현하여 검층과 동시에 사용자의 의도대로 자료를 확인할 수 있도록 하였다.

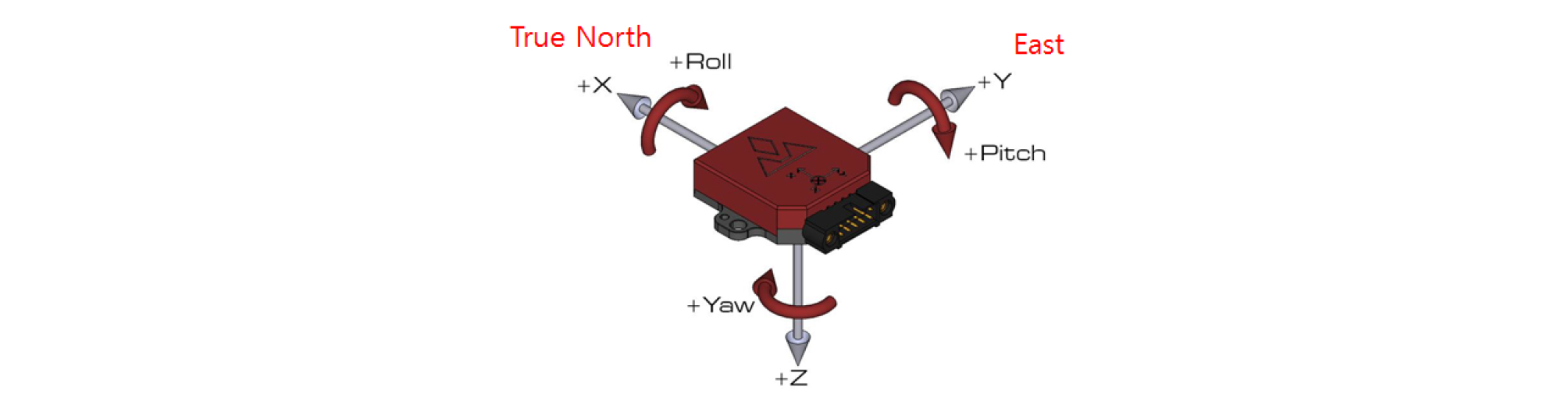

스마트 디바이스에서는 수신된 패킷을 저장함과 동시에 분해하여 자료를 추출하게 되며, 사용자가 현재 상황을 파악하기 쉽게 텍스트박스 그래프 등을 통해 실시간으로 자료를 표현하도록 하였다. 자기장 값은 nT 단위로 환산되어 표시되며, 편차정보는 roll, pitch, yaw로 표현되는 자세 정보를 바탕으로 좌표 변환하여 2차원 그래프로 표시하게 된다. 이 시스템에 도입된 Fig. 6의 AHRS 센서는 기준좌표계를 원점으로 하여 x축 roll, y축 pitch, z축 yaw의 순서로 회전된 센서의 자세를 출력하며(VectorNav technologies, 2014), 그에 따른 각 축의 좌표 변환 행렬은 식 (1), (2), (3)과 같고, 이 세 가지 식이 결합된 최종 좌표 변환 행렬은 식 (4)와 같이 나타낼 수 있다.

| $$R_x(\phi)=\begin{bmatrix}1&0\;\;\;\;\;\;\;\;\;\;0\\0&\cos\Phi-\sin\Phi\\0&\sin\Phi\;\;\;\cos\Phi\end{bmatrix}$$ | (1) |

| $$R_y(\theta)=\begin{bmatrix}\cos\theta&0&\sin\theta\\0&1&0\\-\sin\theta&0&\cos\theta\end{bmatrix}$$ | (2) |

| $$R_z(\psi)=\begin{bmatrix}\cos\Psi-\sin\Psi&0\\\sin\Psi\;\;\cos\Psi&0\\0\;\;\;\;\;\;\;\;0&1\end{bmatrix}$$ | (3) |

이 시스템에서의 편차정보는 센서로부터 1m 이격된 존데의 끝부분으로 정의되고, 기준좌표점은 AHRS 센서가 되기 때문에 기준좌표로부터 변환하고자 하는 좌표는 (x, y, z)=(0, 0, 1)이 되며, 센서의 x축은 진북 방향이다. 따라서 식 (5)를 통해 회전된 좌표 (xr, yr, zr) 이 계산된다.

그리고 회전 변환된 2차원 좌표 xr, yr은 식 (6)과 같이 간단하게 표현된다.

| $$\begin{array}{l}x\rightarrow x_r=\cos\phi\sin\theta\cos\psi-\sin\phi\sin\psi\\y\rightarrow y_r=\sin\phi\sin\theta\cos\psi-\sin\phi\cos\psi\end{array}$$ | (6) |

적용된 AHRS 센서의 진북은 Fig. 6에서와 같이 센서 좌표계 상에서 x축이므로 Fig. 5의 deviation 부분에서 그래프 좌표는 (x, y) = (yr, xr)로 맵핑되어 그려지며 실시간으로 업데이트되어 좌표와 그래프로 나타내어진다.

기초현장시험

지구물리 탐사장비들은 개발과정에서 지속적인 현장시험을 거쳐 검증 및 개선을 반복함으로써 고도화되고 신뢰성을 갖추게 된다. 따라서 이 연구에서는 울산 삼정리 반정저수지 인근에 다양한 시험을 위해 준비된 440m 시추공 (위도 35° 29.930'N, 경도 129° 14.519'E) 에서 개발 시스템의 기초현장시험을 하였다. 측정 자료의 정밀한 분석을 위해서는 존데가 시추공 벽으로부터 균일하게 이격되도록 하고 안정된 자세를 유지하기 위한 전용 센트럴라이저의 사용이 필수적이며, 존데의 진동과 충격이 없는 정지된 상태에서의 장시간의 계측 자료 기록과 반복적인 자료 검증이 이루어져야 한다. 이러한 체계적인 실험에 앞서 본 연구에서는 어려운 환경조건에서도 시스템의 정상적인 실시간 동작이 이루어지는지에 초점을 맞추고 실험을 진행하였다.

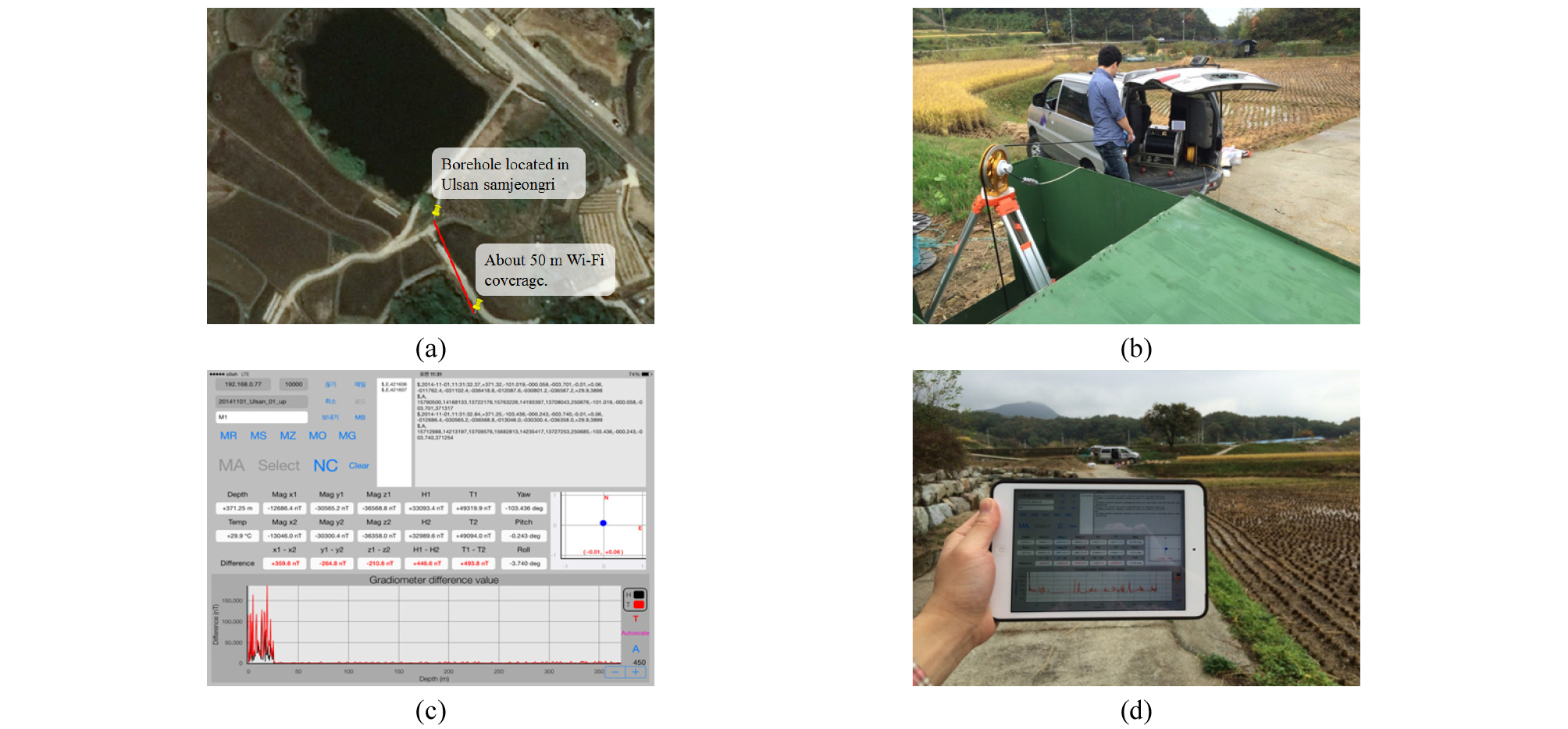

Fig. 7(a)는 시험 현장의 위치를 나타내는 지도이며, 빨간색 실선은 스마트 디바이스로 무선 운용이 가능한 최대 거리를 가늠하기 위한 성능 실험이 이루어진 지점이다. Fig. 7(b)는 차량에 적재한 윈치모듈로 실험이 수행되는 장면을 보여주며, Fig. 7(c)는 스마트 디바이스에서 실행되는 계측 소프트웨어의 수행 모습이다. Fig. 7(d)는 약 50m 거리에서 원격으로 시스템이 운용되는 것을 보여주고 있다. 윈치모듈과 연결된 존데를 0.3m/s의 등속도로 하강시키면서 자기장 자료 계측 기준 2Hz로 연속측정이 이루어졌다. 측정 완료 후 기록된 자료는 스마트 디바이스의 메일 전송 기능을 이용하여 추가적인 자료 백업을 하였으며, 40m 이내 깊이에서의 계측 값은 시추공에 설치된 철제 케이싱의 인공적 영향이 지배적이므로 그래프에서 배제하였다.

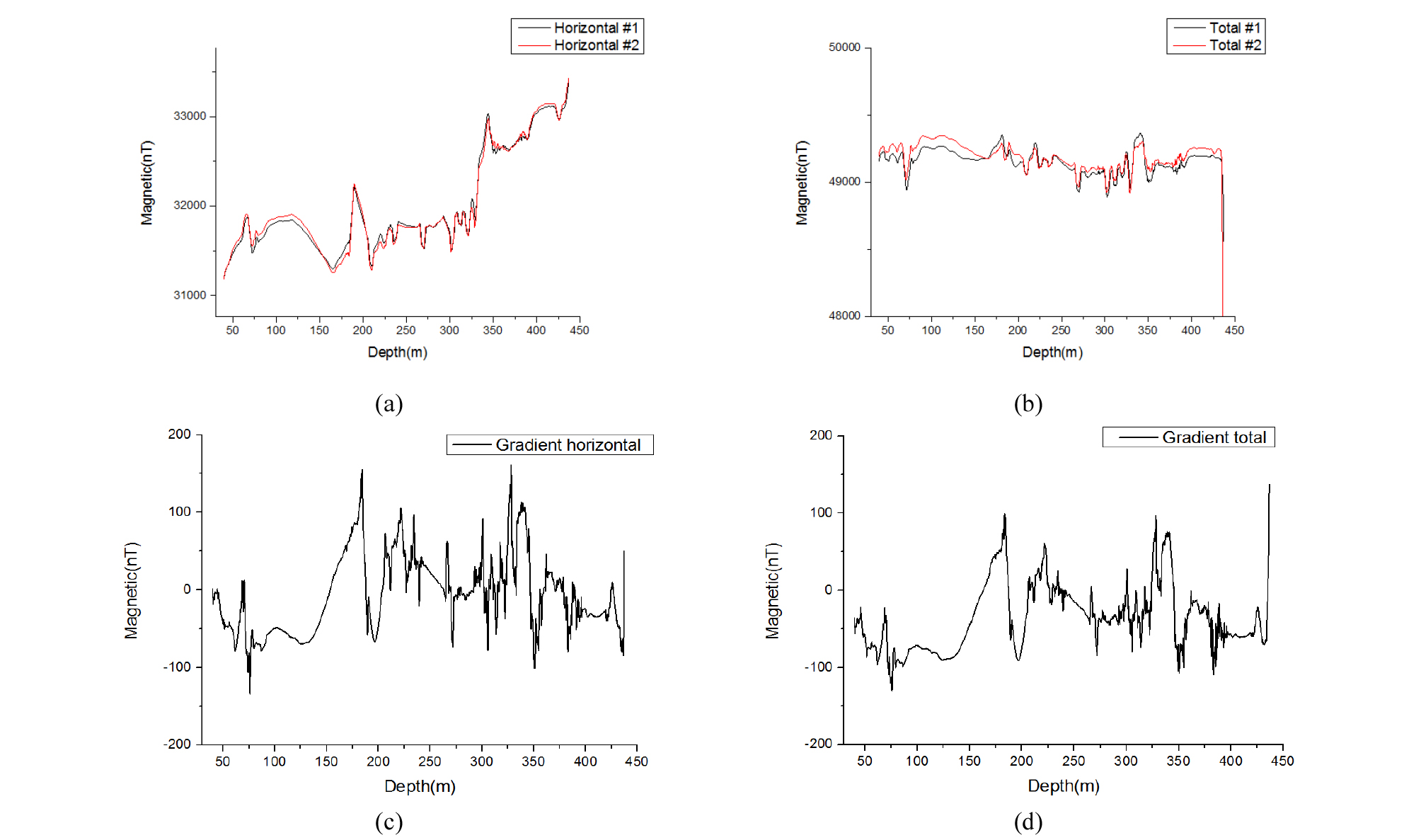

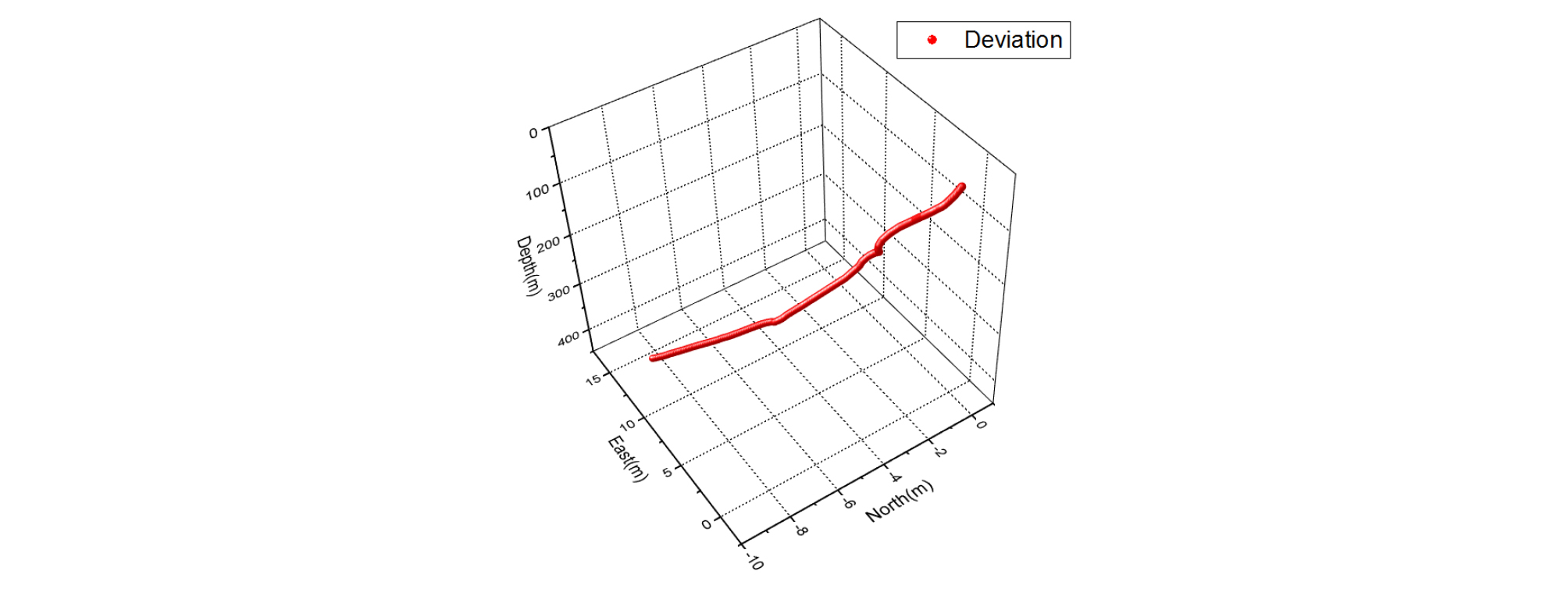

Fig. 8(a)는 수평 자기장 측정값을, Fig. 8(b)는 총 자기장 측정값을 나타낸 그래프이다. 검은색과 빨간색 실선으로 표시된 500mm 이격된 두 개의 자기장 센서의 경향은 유사하나, 임시로 사용한 센트럴라이저 및 존데의 고속 이동에 따른 충격과 진동에 의해 계측 자료가 일부 고르지 못한 현상이 관측되었고, 존데의 시추공 내 치우침으로 인한 왜곡도 관측되었다. 그러나 두 센서 자료 경향의 유사도를 보았을 때 전용 센트럴라이저의 개발 후 장착 시 고속 운용 시에도 우수한 정밀 자료의 취득이 가능할 것으로 판단된다. Fig. 9는 시추공 편차 측정값을 3차원으로 나타낸 것으로 지표에서부터 최대 깊이 440m까지의 편차를 확인할 수 있다. 시추공 철제 케이싱에 의한 자기장 교란은 AHRS의 방위 값에 영향을 주므로 위에 서술한 바와 같이 40m 지점에서 북쪽 0m 동쪽 0m 로 시작점으로 설정하였고, 존데가 완전히 하강하여 정지된 440m 지점에서 북쪽 –8.39m, 동쪽 13.94m 시추공이 이격된 것을 확인하였다. Fig. 8(c)와 Fig. 8(d)에서의 차분자기 값이 ±200 nT 일정한 범위 안에서 움직이고, Fig. 9에서 시추공의 모습이 연속적이며 부드러운 곡선 형태로 재현됨을 고려했을 때 존데의 충격과 진동이 있는 환경에서도 시스템의 정상적인 동작이 이루어졌음을 확인할 수 있었다. 향후 전용 센트럴라이저를 개발하여 장착 시 정밀 자료의 취득이 가능할 것으로 판단되며, 상용 장비와 체계적인 비교 시험을 통해 완성도를 높여야 한다.

Fig. 8.

(a) Horizontal and (b) total magnetic field according to depth. The black line represents the data of the upper sensor in gradiometer and the red line corresponds to the bottom sensor. (c) Horizontal and (d) total gradient magnetic field according to depth. The data in two gradient graph are in the range of ± 200 nT.

Fig. 9.

Deviation measurements result of 440m borehole located in Ulsan samjeongri. Steel casing in the borehole significantly influences orientation data from AHRS, therefore, we set the origin coordinate 0m in north and 0m in east at the depth of 40m. At 440m depth, sonde reached to the end point of borehole. Final orientation coordinate was –8.39m in north, 13.94m in east direction.

결론

이 연구에서 제시된 실시간 시추공 검층 시스템은 정밀 차분자기검층과 편차 정보의 동시기록이 가능해 다양한 분야에 유용하게 활용될 수 있음은 물론 특수 목적 지하탐사에도 고도로 응용될 수 있을 것이다. 또한 최신 전자 정보통신 기술의 적용은 현장 작업의 효율성을 대폭 개선할 수 있음을 확인하였다. 이 연구를 통해 향후 지구물리 탐사계측 시스템 개발에 있어 스마트 디바이스의 활용을 극대화 하는 완전히 새로운 설계를 제시하였으며, 유지 보수와 응용성을 높이는 모듈 구조 장비 설계 노하우는 추후 개발될 다양한 탐사장비 구현에 참고 기준점이 될 것이다. 향후 이 연구에서 개발된 시스템이 다양한 현장에서의 피드백을 통한 개선으로 상용 시스템으로 발전할 수 있도록 지속적인 연구가 필요하며, 구축된 기반 요소 기술은 다양한 목적의 신개념 지구물리 탐사장비 개발에 적극 적용하여 현장에서의 탐사효율을 대폭 향상시킬 수 있도록 할 것이다.

.jpg)

.jpg)

.jpg)