서 론

실험 방법

전기 저항 측정

전지 저항 측정 장치 개발

실험 결과

포말 생성기를 이용한 전기 저항 측정

몰리브덴 광액에 대한 전기적 특성 측정 결과

중질탄산칼륨 현장 성능 시험

토 론

서 론

부유 선별은 분쇄된 분체에서 유용하지 않은 목적 물질을 공기 방울에 흡착시켜 분리하는 방법이다. 이와 같은 부유 선별은 주로 투명하지 않은 부선기 내부에서 이루어지기 때문에 수위와 광액 상부에서 생성되는 포말과 광액 사이의 경계면의 위치 정보를 알 수 없다. 하지만, 이와 같은 경계면의 위치는 광액 수위 및 포말의 두께에 관련되며, 이는 광액의 농도, 시약의 양 등과 같은 공정 주요 변수를 결정하는 중요 매개변수로서, 실제 공정 운용 시 실제 계측이 이루어져야 공정의 안정화가 가능하다.

이와 같은 기술 수요로 인해 일찍이 연구자들에 의하여 많은 연구가 이루어 졌다. 부선 공정의 광액과 포말의 비중이 크게 차이나는 현상을 이용하여, 압력을 이용한 경계면 규명 기술이 개발되어 성능이 검증되었다(Kosick and Dobby, 1990; Huls et al., 1990; Bamberger and Greenwood, 2004). 하지만, 압력을 이용한 기술은 특정 공정 운용 조건(온도, 광액 밀도)에 민감하여, 현장 공정에 쉽게 적용하기 어려운 측면이 차후에 부각되어, 최근에는 사용되고 있지 않다(Seaman et al., 2004; Nakhaei et al., 2013). 유사한 방식으로 포말을 샘플링하여, 포말의 높이 및 특성을 규명하는 기술이 사용의 편리성(Ostadrahimi et al., 2019)으로 인해 현장에 많이 적용되고 있다.

이와 다른 방법으로 광액과 포말의 전기적 임피던스를 측정하는 연구가 활발히 진행되어 왔다. 단순 전기 저항 측정을 이용하여 전극과 전극 사이의 경계면을 검출하는 기술(Maldonado et al., 2008)뿐만 아니라 전극 사이의 저항값의 내삽(Hu et al., 2009)을 통한 정밀한 경계면 추정 연구도 활발히 진행되고 있다. 이에 나아가 전기적 특성의 모델링 결과에 통계적 추정 결과를 비교하여 포말의 크기를 예측(Nissinen et al., 2014; Schwarz et al., 2019; Bhondayi, 2022)하기도 했으며, 기계학습 기법을 이용하여 정밀한 추정 결과를 제시하기도 했다(Reunanen et al., 2011). 하지만 대부분의 연구 결과는 실험실 수준에서 성능을 확인하고 제한된 수준의 현장 시험 결과만을 제시하고 있으며, 계속적인 연구 개발이 이루어지고 있는 것으로 보인다.

현재 국내에서는 부선 공정의 전체 수위를 압력 수위계 또는 초음파 수위계 등으로 실시간 측정하여 공정 제어에 사용하는 경우는 존재하나 아직 광액과 포말 경계층에 대한 측정 실시간으로 이루어지고 있지 않다. 따라서 이 연구에서는 최근 자원 처리 정의 경제성 극대화 및 자동화를 목적으로 각광받고 있는 전기 저항을 이용한 부선 공정 광액과 포말 경계면 검출 기술을 현장에 적용했다. 부선 공정에 대한 모사 시스템으로 포말 생성 장치를 제작하여 다양한 부선 공정 조건에서 경계면 검출에 대한 시험을 실시하고, 이를 바탕으로 측정 장치의 설계 변수를 결정했다. 또한, 실제 측정 결과를 바탕으로 간단하지만 효과적인 경계면 규명 알고리즘을 제안했다. 이를 실제 중탄산 부선 공정에 적용하여, 소형 부선기에서 성능을 확인하고, 마지막으로 실제 부선 공정에 적용하여 효용성을 검증했다.

실험 방법

전기 저항 측정

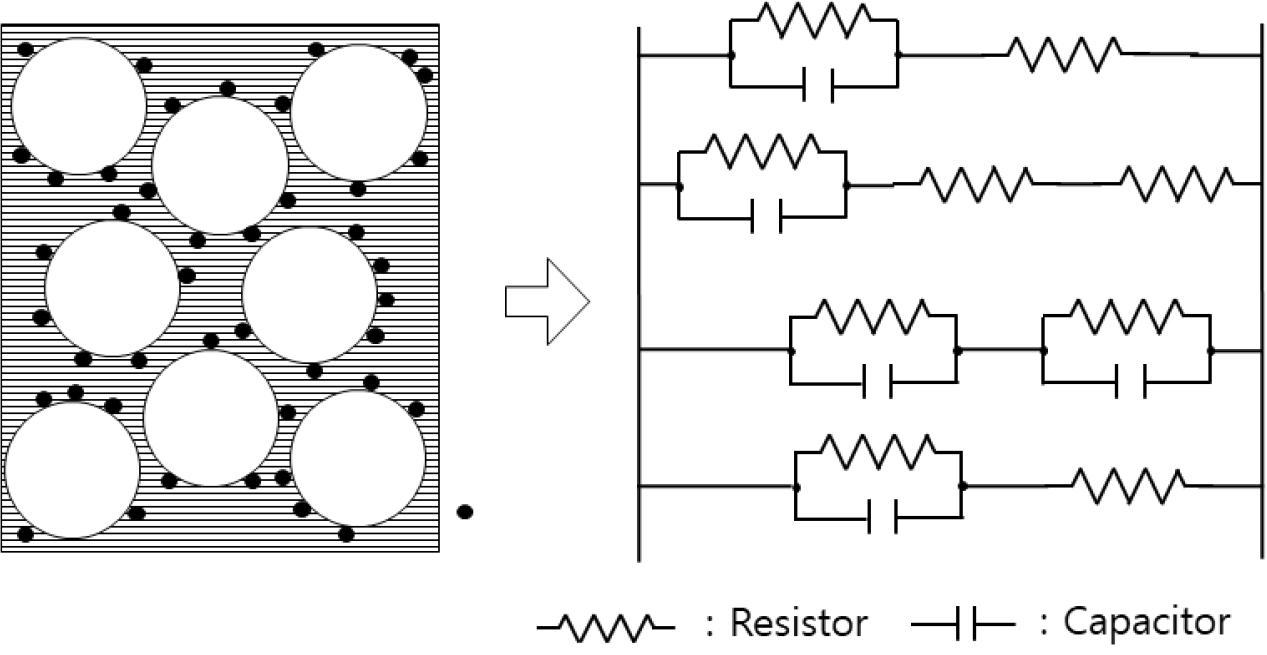

부유선별 공정은 아래 Fig. 1과 같이 광물, 물, 공기, 시약 등의 다양한 화학 성분들의 작용을 통해 이루어진다. 광액(pulp)은 광물과 물의 혼합체로서 부유선별 공정의 대상이 되며, 포말은 광액에서 발생된 기포에 유용하지 않은 목적 물질이 흡착된 상태이며, 이에 따라 기포 내부의 공기가 큰 비중을 차지하게 된다. 일반적으로 물의 전기 저항이 공기의 전기 저항에 비하여 매우 낮기 때문에, 물이 대부분을 차지하는 광액의 전기 저항이 기포에 의한 포말에 비해 낮은 특징을 이용하여 광액-포말의 경계 검출이 가능하다. 실제로 광액에도 다수의 미세한 기포가 포함되어 있지만, 이 논문에서는 외관상 기포로만 이루어진 부유선별 공정의 최상층을 포말이라 정의하고, 그 이외의 부분은 광액으로 정의하여 연구를 진행했다.

이와 같은 광액과 포말은 각각의 내부 구조에 따라 나름의 전기적 특성으로 모델링이 가능하다. 여기에서 언급한 어떤 물체의 전기적 특성은 임피던스(impedance)로 통칭되며, 저항, 축전기(capacitor) 등의 등가 모델링이 가능하다. 실제로 위 특성을 모두 반영하기 위해서는 임피던스를 복소수로 표시하여, 전압과 전류 사이의 관계식을 이용하여 임피던스를 측정한다. 복소 임피던스를 측정하기 위한 모델링은 저항(resistor)과 축전기(capacitor)를 직렬 연결하거나 병렬 연결하는 방법 중에 선택이 가능하다. 하지만 직렬 연결 모델을 이용하며, 최종적으로 전류의 흐름이 존재하지 않아, 전류 측정에 의한 특성 측정이 불가능하기 때문에, 전압-전류 관계식을 이용한 임피던스 측정에 적합하지 않다. 따라서 아래와 같이 저항과 축전기를 병렬로 연결하여, 어떤 시간에서도 전압과 전류의 관계식을 구할 수 있도록 모델링을 하는 것이 일반적이다.

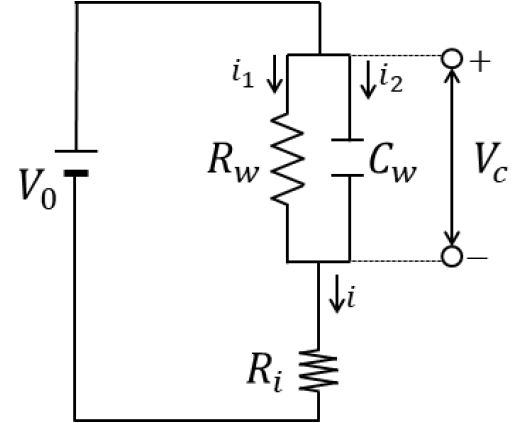

위의 회로 모델링을 등가회로를 구성하면 아래 Fig. 2와 같으며, 복소 임피던스 중 실수 부분을 측정 대상의 실제 저항()으로 고려한다. 허수부분인 측정 대상의 정전 용량은 , 측정 대상과 장비 사이의 접촉 저항 과 측정기의 내부저항을 합한 저항은 로 표기한다. 실제적으로 대상의 저항을 측정하기 위해서는 회로가 안정화(정상상태, =0)에 도달한 이후, 전위차(전압 )와 전류()를 측정하여, 대상의 저항을 구할 수 있다.

위 회로의 특성을 확인하기 위하여, 전압, 전류 및 저항과의 관계식인 옴의 법칙(Ohm’s law)과 키르히호프의 법칙(Kirchhoff's law)을 각각 이용하면, 아래와 같은 수식 전개가 가능하며, 측정 대상에 걸리는 전위차()를 구할 수 있다.

여기에서 는 초기조건에 따라 정해지는 값이다. 위 수식에 따라 전위차()의 응답 시간의 빠르기를 대표할 수 있는 시정수(time constant)는 아래와 같이 나타낼 수 있다.

시정수는 등가 회로에 전압()이 가해졌을 때, 일정 크기(정상 상태의 약 63%)까지 도달하는 시간을 의미하며, 회로가 안정화되는 시간을 대표하는 수치로 사용된다. 식 (5)에서 측정 대상의 정전 용량()과 측정 장비의 내부 저항()이 일정하다면, 측정 대상의 저항()가 증가함에 따라 시정수도 증가하며, 감소하는 경우 시정수도 감소한다. 즉, 측정 대상 저항()이 증가함에 따라 측정값이 안정화되는 시간이 길어진다.

이 논문에서 대상으로 하는 광액과 포말의 저항은 아래 그림과 같이 전극의 크기에 따라 전기가 흐르는 공간의 면적이 결정되고, 이에 따라 저항의 크기가 결정된다. 이는 일반적으로 알려진 아래와 같은 저항의 수식에도 확인할 수 있다.

여기에서 𝜌는 비저항을 의미하며, 와 는 저항체의 단면적 및 길이를 각각 의미한다. 전기가 흐르는 대상의 단면적(전극의 크기)이 증가함에 따라 저항이 낮아질 것을 예상할 수 있으며, 이에 따라 측정시스템의 응답 시간도 감소할 것으로 예상할 수 있다.

전지 저항 측정 장치 개발

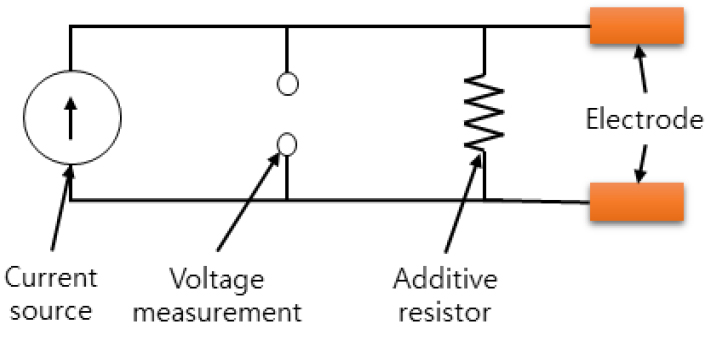

앞장에서 설명한 저항 측정 방식은 한쌍의 전극에 일정 전압을 적용하여 전류를 측정하는 방식이며, 이를 실제로 구현하기 위해서는 매우 낮은 전류에 대한 측정이 필요하다. 매우 낮은 전류를 측정하기 위해서는 절연저항 측정장비와 같은 고가의 정밀한 장비가 필요하며, 일반 부선 공정 적용에 적합하지 않다. 이와 같은 문제를 해결하기 위하여, 소스-응답의 관계를 바꾸어 아래 Fig. 3과 같이 전류 소스를 이용하여 전압을 측정하는 방식을 이용할 수 있다. 비록 앞서 이론과 소스-응답 관계는 바뀌지만, 그 특성은 그대로 유지되지 때문에 전극 크기와 응답 시간에 따른 관계는 동일하다. 한편, 전기 저항은 어떤 일정 지점의 특성을 의미하기 때문에 다수 지점의 광액이나 포말의 특성 측정을 위해서는 다채널의 저항 측정이 필요하다. 최소의 비용으로 다채널 측정 장치를 구현하기 위하여, 전류 소스 1개와 전압 측정 채널 1개를 이용하면서, 순차적으로 각 부분이 작동되도록 릴레이(relay)를 이용한 시스템을 구축했다. 즉, 전류 소스와 전압 측정 단자에 원하는 측정 채널만큼의 릴레이를 설치하여, 순차적으로 릴레이를 작동시켜서 다채널 저항 측정이 구현된다. 이 경우 측정 속도에 따라 릴레이의 작동 시간을 결정해야하기 때문에 빠른 측정 응답을 획득할 수 있도록 설계가 이루어져야 한다.

위와 같이 일정 전류를 공급하여, 저항을 측정하는 방식은 매우 높은 저항(수 MΩ)의 경우는 측정이 정확하지 않다. 그 이유는 전류 소스의 공급 능력은 부하(측정대상) 저항(임피던스)에 영향을 받게 되는데, 매우 높은 부하 저항에 대해서는 전류 공급이 원활하지 않기 때문이다. 이와 같은 현상은 부선 공정의 수위 측정(광액과 공기 사이의 경계 검출)에 정확성에 영향을 줄 수 있다. 만약, 기준 전극은 광액 내부에 있지만, 측정 대상 전극이 공기 중에 노출되어 있는 경우, 전기 저항 값은 거의 단선된 것과 유사한 매우 큰 값을 갖는다. 이 경우, 일정 전류 공급이 불가능하기 때문에 정확한 저항 측정이 불가능하다.

이 문제를 해결하기 위하여, 아래 Fig. 3과 같이 기준 단자와 측정 전극사이에 병렬로 연결되는 추가 저항(additive resistor)을 삽입했다. 이와 같은 방식은 추가 저항의 값을 사용자가 결정함으로서, 시스템이 측정할 수 있는 최대 저항값을 제한할 수 있다. 만약 1 kΩ의 추가 저항을 사용한 경우, 측정 대상체(기준 단자와 측정 단자 사이)의 저항의 변화에 따른 등가 저항값은 아래 Fig. 4와 같다. 매우 낮은 측정 대상체 저항에서는 측정 대상체 저항값이 그대로 나타나며, 매우 높은 저항값에서는 추가 저항값으로 수렴하는 것을 확인할 수 있다. 이와 같은 특징을 이용하면, 매우 큰 저항을 갖는 대상체에 대해서도 추가 저항값으로 측정이 가능하여, 정확한 저항값 변화의 측정이 가능하다.

실험 결과

포말 생성기를 이용한 전기 저항 측정

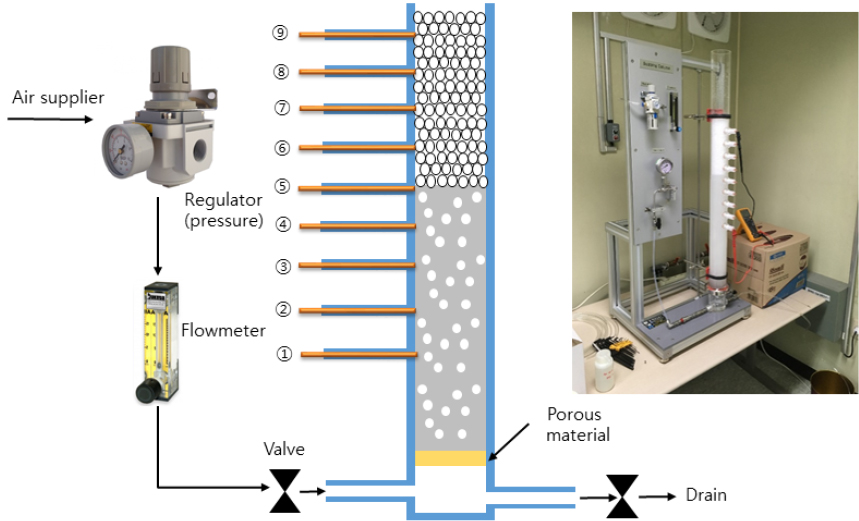

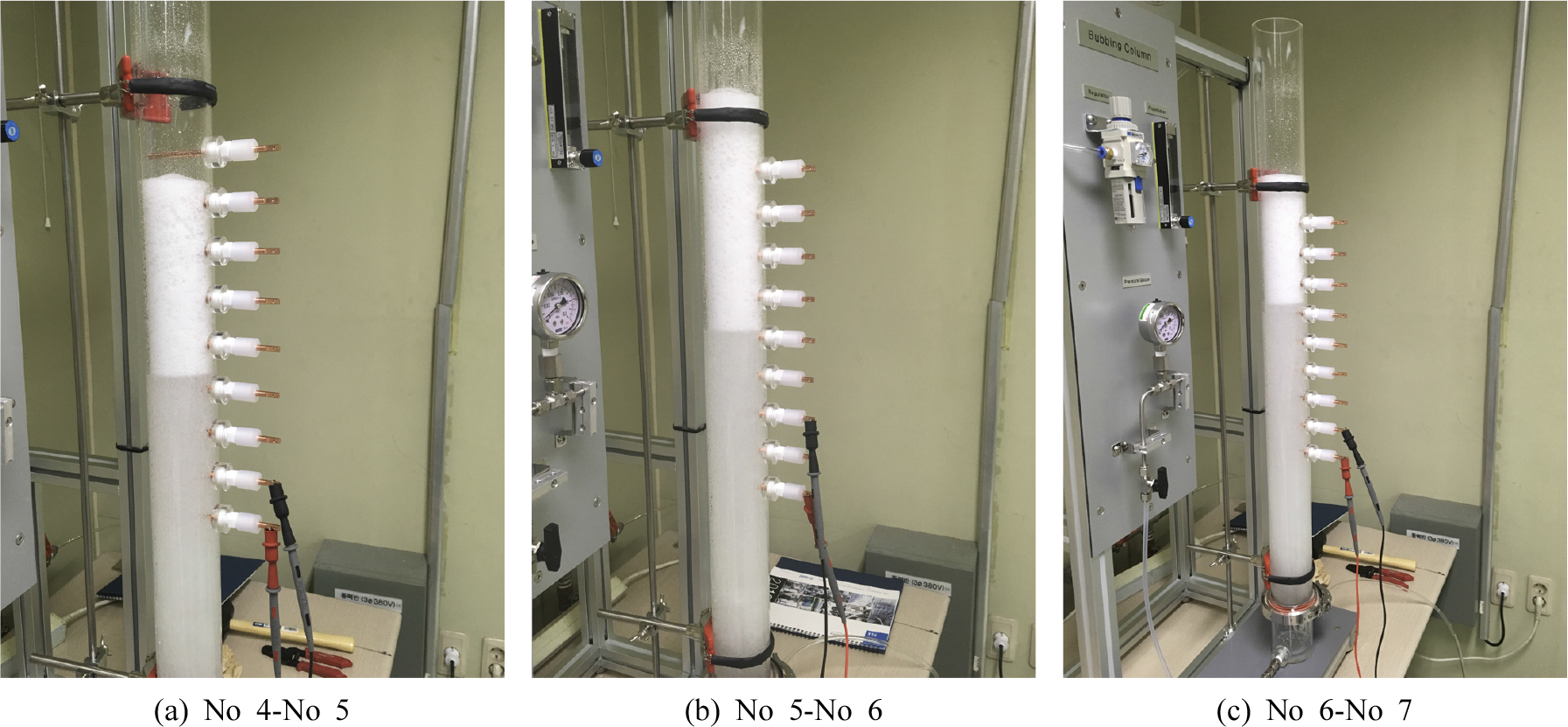

실제 부선 공정을 모사하고 각 포말과 광액의 전기적 특성 측정을 위하여, 아래 Fig. 5와 같은 포말 생성기를 제작하였다. 부선기의 높이 방향을 모사하기 위하여, 긴 관 형태의 구조물을 설계하였으며, 관의 길이 방향을 따라 50 mm 간격으로 전기 전극을 배치하여, 각 전극을 기준으로 전기 저항을 측정할 수 있도록 했다. 그림에서 전극 옆 숫자는 전극 번호를 의미한다.

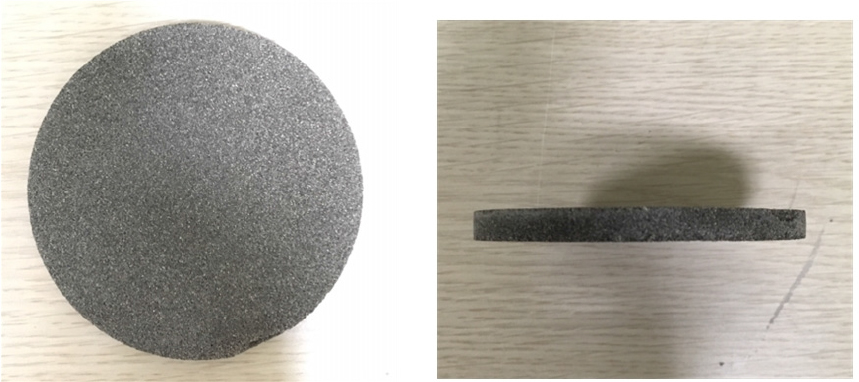

포말의 생성을 위하여, Fig. 6와 같은 다공성 재료(porous material)에 공기를 통과시키고 포말 생성을 촉진시키는 계면 활성화 시약을 첨가하는 방법이 적용되었으며, 이를 포함한 주요 부품은 Fig. 5와 같으며, 주요 제원은 아래 Table 1과 같다.

Table 1.

Specification of froth generator

부선 공정 변수에 대한 조정을 위하여, 외부 공기 공급의 압력을 조정하는 레귤레이터(regulator)와 공기 유량을 조정할 수 있는 밸브 및 유량계가 설치되었다. 포말의 생성 조건은 온도, 광액의 상태 및 계면 활성화 시약의 양에 대하여 달라질 수 있기 때문에 시험 현장 맞춤을 통해 외부 공기량을 조정하여 포말을 생성했다. 생성된 상태는 포말과 광액의 경계가 일정한 정상 상태(steady state)이며, 이에 따라 포말 생성기 내부의 유체역학적인 특징은 일정하다고 가정했다. 위 상태에서 생성된 기포의 평균 크기에 대한 정확한 측정이 이루어지지 않았으나, 일정한 유체역학적 상태가 유지되었을 것으로 판단되며, 포말과 광액의 다양한 조건(농도, 이온, 교반 정도 등)과 전기 저항의 관계 및 기포 크기와의 관계에 대한 연구가 향후 이루어질 필요가 있다.

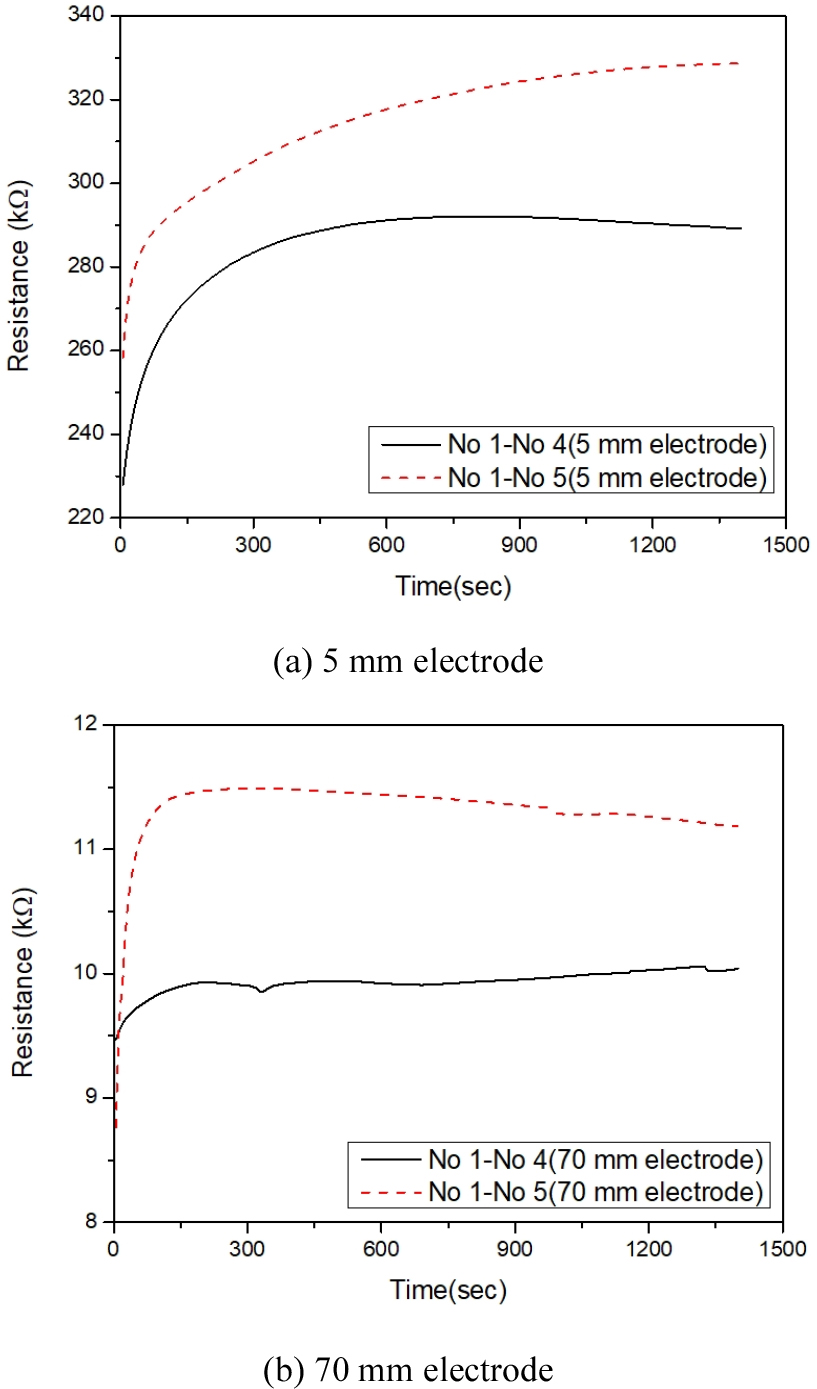

앞서 살펴본 본 것과 같이 전기 저항 측정의 중요한 설계 변수 중 하나인 전극의 크기에 의한 영향을 확인하기 위하여, 순수 물을 광액으로 가정하고 위치마다 저항을 측정하는 시험을 실시했다. 아래 Fig. 7과 같이 서로 길이가 다른 5 mm 전극과 70 mm 전극을 사용하여, 1번-4번 및 1번-5번 전극을 이용한 저항 측정 결과를 Fig. 8에서 각각 보여주고 있다. 모두 시간의 변화에 따라 저항 측정치가 증가하는 현상을 확인할 수 있으며, 이는 앞서 등가회로에서 그 특성을 예상할 수 있었다. 또한, 전극의 크기 증가(5 mm에서 70 mm)에 따라 저항 측정치가 감소(1번-4번 전극 기준 290 kΩ에서 약 10 kΩ)하는 것을 볼 수 있으며, 이에 따라 안정화되는 시간이 감소되는 것도 확인할 수 있다. 이와 같은 전기적 특성을 고려하면, 많은 전극의 저항을 측정할 경우, 전극의 크기를 최대화 하여, 측정 대상체와 접촉면적을 넓히는 것이 저항 측정의 속도를 높일 수 있는 방법이다.

포말과 물의 저항값을 확인하기 위하여, 아래 Fig. 9와 같이 포말을 전극 4와 5 사이, 5-6 사이, 6-7 사이 각각 발생시켰을 때, 전극 1번과의 각 전극(가로축)과의 저항 측정 결과를 Fig. 8에 나타내었다. 전극 1번이 최하단 전극이기 때문에, 전극 사이의 거리가 증가할수록 저항이 증가하는 것을 확인할 수 있으며, 기포 부분에서는 저항값이 조금 더 급격하게 변화하는 것을 확인할 수 있지만, 그 증가량에 대한 일반적은 기울기는 특정하는 것은 불가능하다.

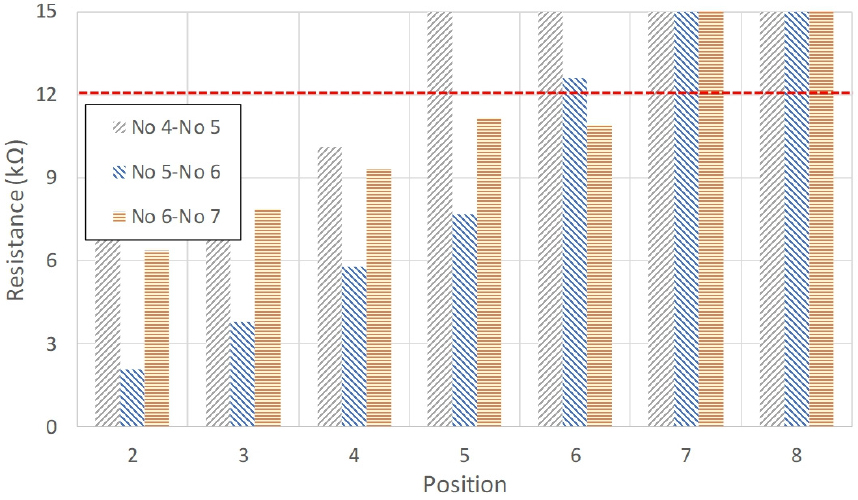

위와 같은 결과를 바탕으로 물(광액)과 기포 사이의 경계면 검출 방법으로 2가지를 제안할 수 있다. 하나는 절대적인 저항값 기준을 가정하여, 기준값 저항 이상이면, 그보다 윗부분은 포말로 판정할 수 있으며, 그 반대의 경우는 광액으로 판정할 수 있다.

여기에서, 는 1번 전극(최하단 전극)과 k번 전극 사이의 저항을 의미하며, α값은 광액의 특성에 따라 달라지는 값으로 예비 시험을 통해 확정할 수 있다. Fig. 10의 예에서는 약 12 kΩ의 값을 기준으로 액상과 포말의 구분이 가능하다.

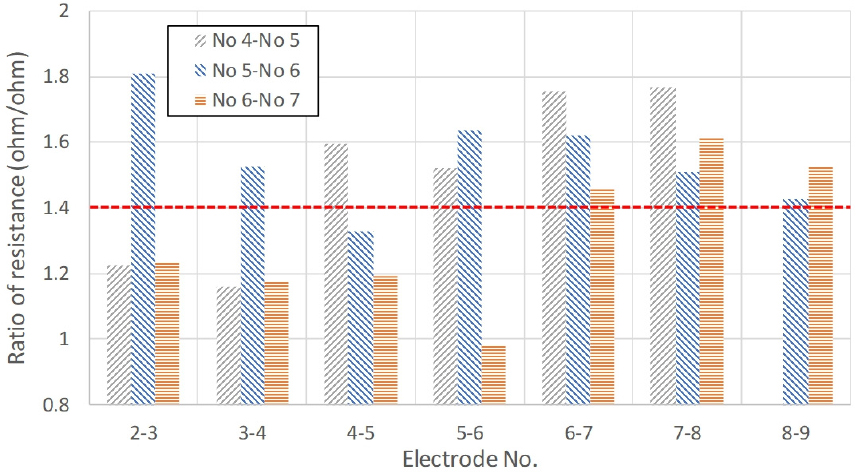

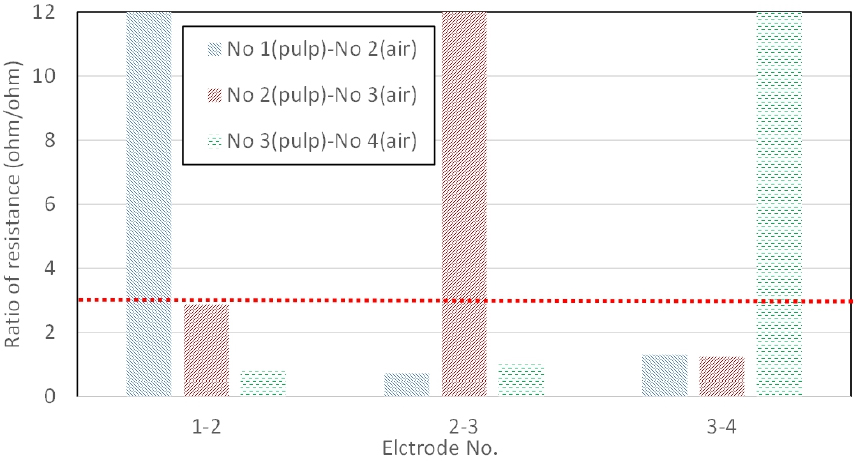

다른 방법으로는 저항의 비(ratio)를 이용한 방법을 제안할 수 있다. 최하단 1번 단자를 기준으로 측정된 각 단자의 저항을 바로 아래 단자에서 측정한 저항과의 비를 이용하여, 경계면을 검출하는 방법이다. 일반적으로 전극 사이의 거리가 증가하면 저항이 증가하게 되는데, 증가량이 큰 폭으로 변화는 부분이 포말과 광액의 경계면이라고 검출하는 방법이다. 큰 폭의 변화 이후에는 다시 변화량이 작아질 수도 있기 때문에, 아래에 위치한(전극 번호가 낮은) 전극부터 저항비를 구해 순차적으로 기준값과 비교하여, 최초로 기준값을 초과하는 지점을 경계면으로 검출하는 절차를 적용해야 한다. 저항비는 아래 수식으로 구할 수 있으며, 앞서 방법과 마찬가지로 저항비의 기준값(β)은 광액의 종류, 특성 및 환경에 영향을 받을 수 있기 때문에 선행 시험을 통해 결정해야 한다.

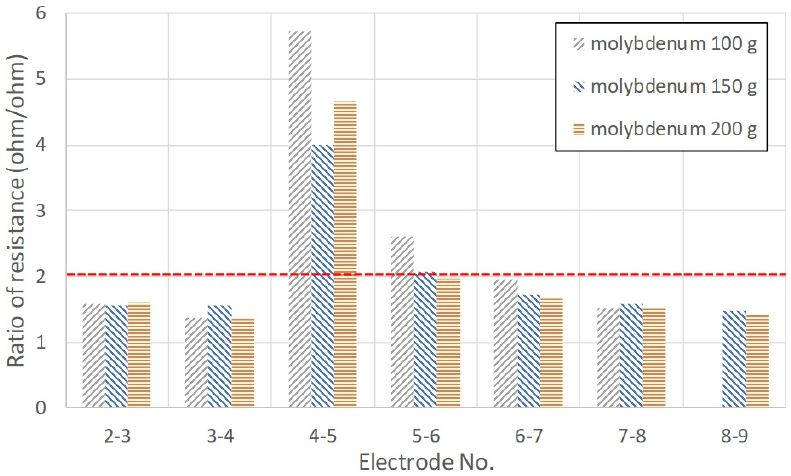

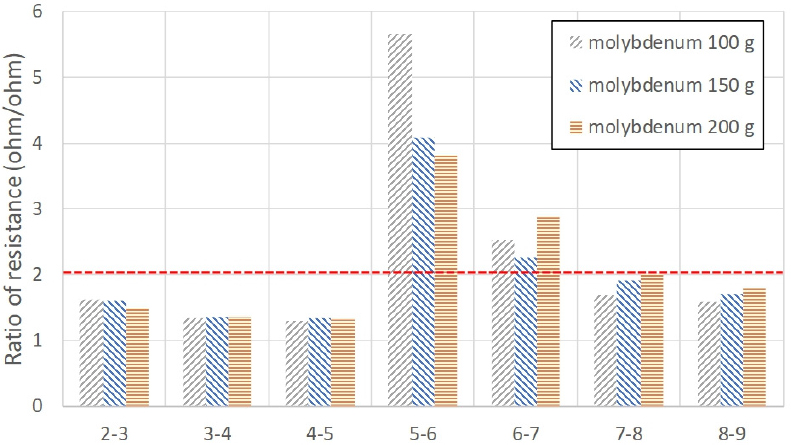

Fig. 11은 위에서 제안한 2번째 방법인 저항비를 각각의 경우에 대하여 검출 결과로서, 저항비 기준값(β)를 1.4로 가정하면, 처음으로 기준값을 초과하는 지점이 정확히 실제 포말과 광액의 경계면임을 확인할 수 있다.

몰리브덴 광액에 대한 전기적 특성 측정 결과

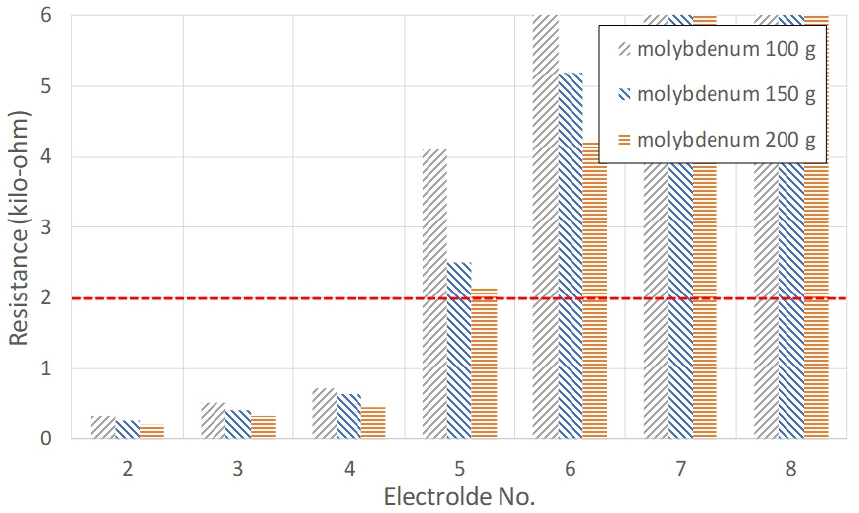

실제 광물에 의한 전기 저항의 특성을 확인하기 위하여, 실제 몰리브덴 파우더를 이용하여, 아래 Table 2와 같이 부유선별 공정을 모사하고, 저항을 측정하여 포말 위치 검출 시험을 수행했다.

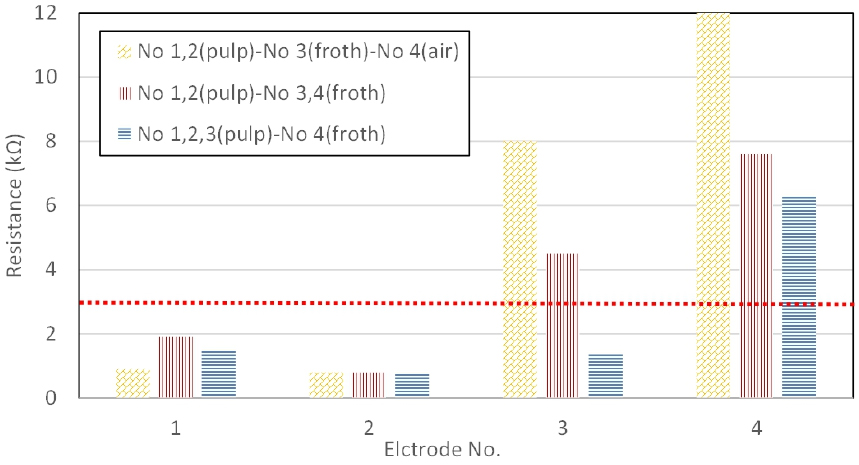

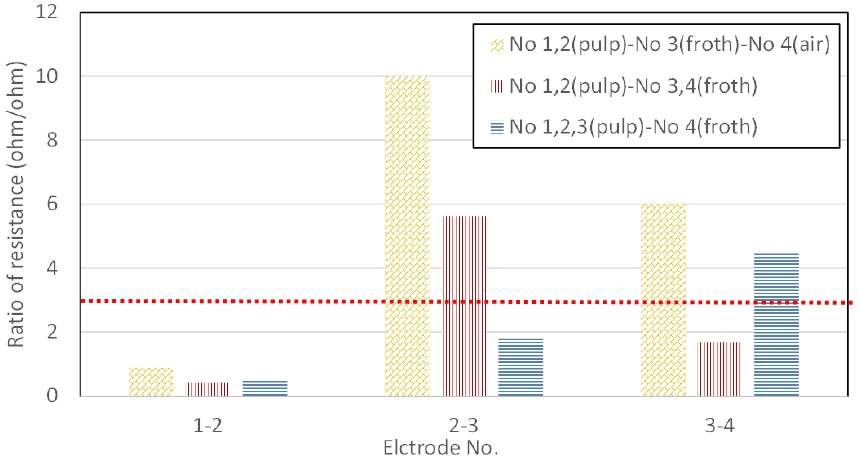

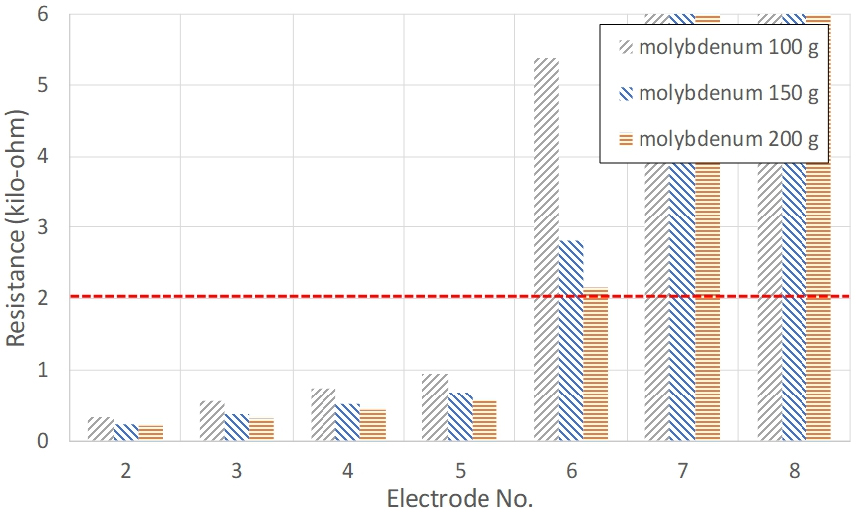

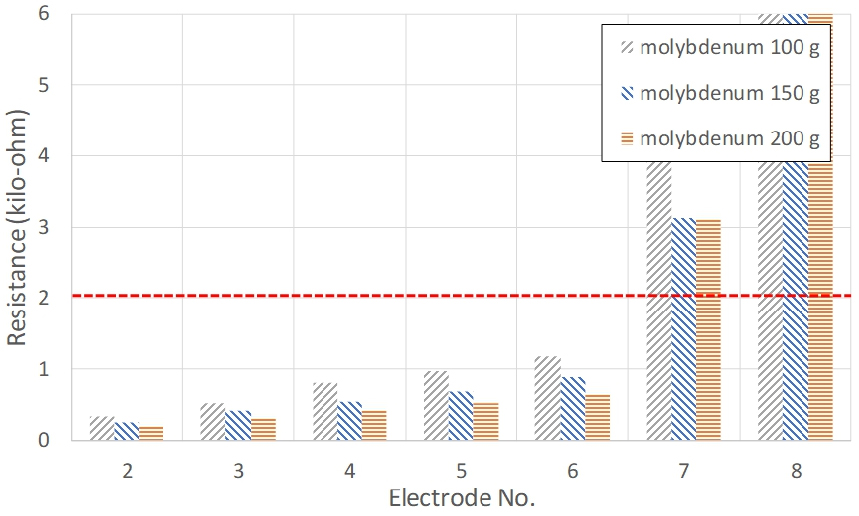

1번 단자와 각 단자의 저항을 측정한 결과를 아래 Fig. 12, 13과 14에서 확인할 수 있다. 광액에 몰리브덴 금속이 많은 부분을 차지하고 있기 때문에 앞서 경우인 물 단독에 비하여 저항값의 절대값 자체는 매우 낮아진 것을 확인할 수 있다. 또한, 몰리브덴 양(광액 농도)이 증가함에 따라, 그 저항값이 낮아지는 것을 확인할 수 있다. 각 조건은 3회의 반복 시험을 실시했으며, 그 결과가 통계적으로 유사한 결과(표준 편차 측정값의 10% 이하)를 보였다. 포말과 광액 사이의 저항의 변화가 비교적 명확하여, 앞서 제안한 방법 중 첫 번째인 절대 저항값 기준을 이용하여, 기준값(α)를 2 kΩ로 선정할 경우, 광액과 포말 사이의 경계면을 정확하게 겸출하는 것을 확인할 수 있다.

Table 2.

Condition of flotation process for molybdenum

| Length of electrode | 70 mm |

| Flotation catalyst | Kerosene 1 % 1 mg |

| Powder mass | 100 gram, 150 gram, 200 gram |

| Boundary of forth and pulp | No 4-No 5, No 5-No 6, No 6-No 7 |

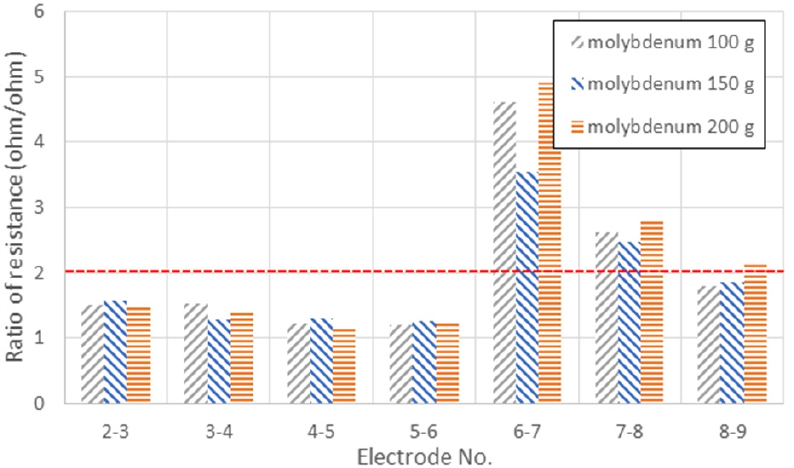

이와는 달리, 제안한 두번째 방법인 저항비를 이용하여 검출한 결과를 아래 Fig. 15, 16, 17에서 각각 주고 있다. 저항비의 기준값(β)이 2보다 커지는 최초 지점을 확인함으로서 포말과 광액의 경계면을 검출할 수 있다. 저항값 및 저항의 변화값은 광액의 종류와 농도비에 따라 영향을 받기 때문에, 물 단독 시험에서의 기준값(3)과 다른 기준값이 사용되었다. 이에 대상 광액이 정해지면 부유선별 공정 시운전 기간 중 광액 및 공정 운영 조건에 기반한 기준값을 찾고, 이를 실제 공정에 적용할 수 있다.

중질탄산칼륨 현장 성능 시험

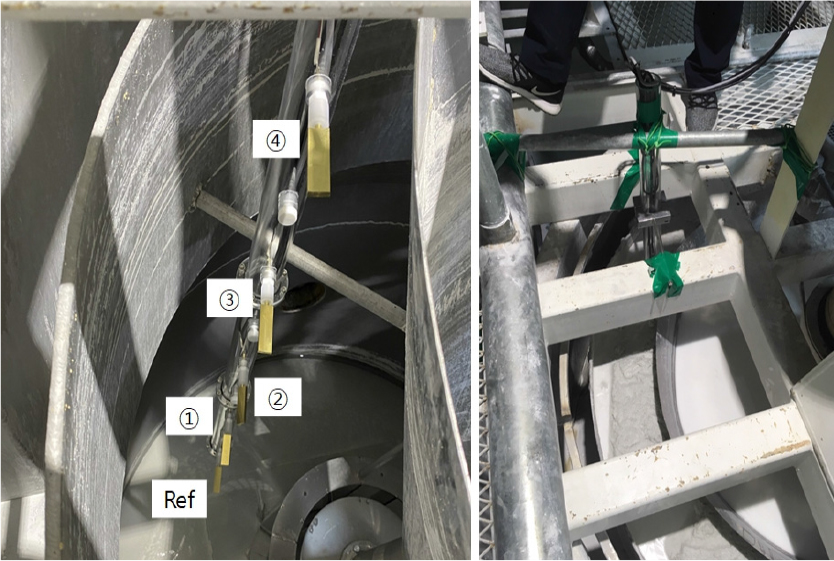

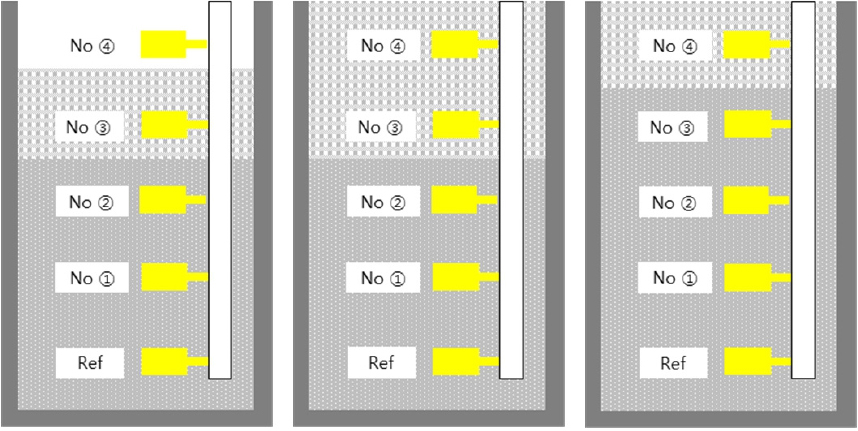

개발된 기술을 중질탄산칼륨 정제용 원형 부선기에 설치하여 성능을 확인했다. 아래 Fig.18과 같이 공정은 총 5기의 부선기가 설치되어 있으며, 각 부선기는 상부에 임펠러 회전을 위한 전동기가 각각 설치되어 있으며, 공기 공급을 위한 배관이 연결되어 있다. 부선기 ①번과 ②번 및 ④번과 ⑤번은 각각 같은 수위를 갖도록 연결되어 있으며, 포말 경계층 검출을 위한 시험은 단독으로 운영 중인 중앙의 3번 부선기에서 이루어졌다.

전기 저항 측정 응답 속도를 빠르게 만들기 위해서는 앞서 언급한 것 같이 전기 전극의 크기를 크게 하여, 측정 저항값을 낮추어야 한다. 하지만, 현장의 전기 전극 설치 공간을 고려하여, Fig. 19와 같이 직사각형 단면을 갖는 길이 70 mm, 폭 20 mm, 두께 6 mm의 구리 전극을 제작했다. 그리고 이를 설치하기 위한 아크릴 원형 센서 지그(높이 2,000 mm, 내경 50 mm)를 제작했으며, Fig. 20과 같이 지그에 300 mm 간격으로 총 5개의 구리 전극을 배치했다. 가장 아래 전극은 기준(ref) 전극이며, 위로 올라가면서 ①, ②, ③, ④번의 전극이 각각 배치되었다.

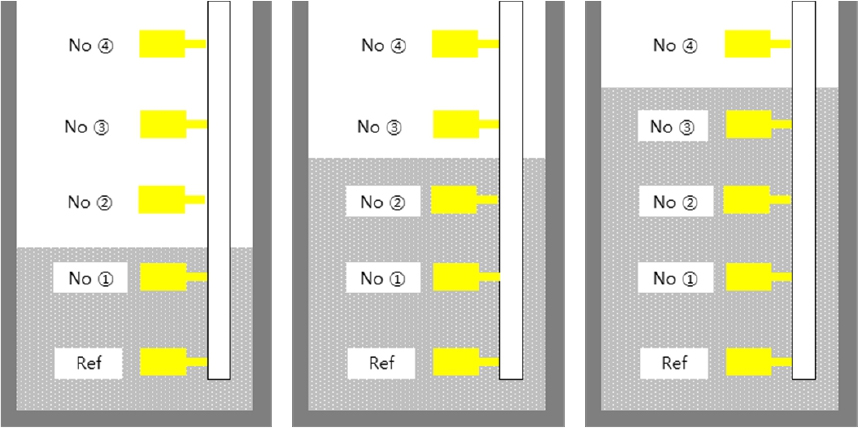

시험은 중질탄산칼륨 광액 단독으로 수위를 변화하면서 경계면 검출을 확인했으며, 다음으로 기포제를 첨가하고 투입 공기량을 조절하면서, 광액 수위 및 포말의 두께를 변화시키면서 디양한 경계면에 대한 검출을 수행했다. 앞서 제안한 방법인 저항값 및 저항비 이용하는 방법을 각각 적용하여, 검출 성공 여부를 확인했다.

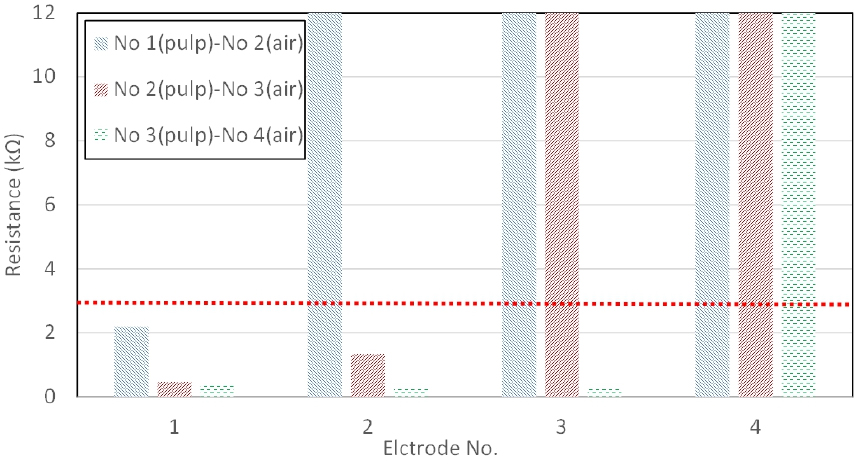

Fig. 21은 광액 단독 시험 조건을 보여주고 있으며, Fig. 22와 23은 저항 측정 결과를 각각 보여주고 있다. 중질탄산칼륨이 앞서 수행한 몰리브덴에 비교하여 전기전도도가 작음에도 불구하고, 광액에서 측정된 저항값은 유사하다. 이는 실험실 포말 생성기에서 사용된 전극에 대비하여 광액에 접촉하는 면적이 대폭 증가했기 때문이다. 또한, 기준 전극에서 거리가 멀어질수록 저항값이 증가하는 특성과 공기중으로 전극이 노출되면 저항값이 급격히 커지는 현상은 이전의 경우와 동일했다. 이를 이용하면, 저항값 기준치(α)를 3 kΩ보다 크게 정하거나 저항비 기준치(β)를 3으로 결정하면, 광액과 공기의 경계(광액 수위)를 정확히 검출해낼 수 있다.

Fig. 24와 같이 광액과 포말이 모두 존재하는 경우도 광액 단독의 경우와 유사하게 경계면을 지나면서 저항값의 급격한 변화를 확인할 수 있다. 다만 포말의 저항은 Fig. 25와 같이 광액과 공기의 부분 저항의 중간정도로 나타나고 있으며, 이에 따라 저항값을 이용하는 경우, 포말 경계 기준치(α)는 3 kΩ이 적절하고, 공기 경계 기준치(α)는 10 kΩ 이상이 적절할 것으로 판단된다. 이에 비하여, Fig. 26과 같이 저항비를 이용하는 경우, 저항비 기준치(β)를 동일하게 3으로 정함으로서 포말 및 공기 경계를 검출할 수 있다. 부선기 내부는 항상 하단부터 광액, 포말, 공기의 순서로 배치되기 때문에 경계만 검출하게 되면, 어느 상이 어느 전극까지 존재하는지 규명이 가능하다.

토 론

이 논문에서는 실험실에서 다양한 조건을 구현할 수 있는 포말 생성기를 제작하여, 실제로 전기 저항을 측정하고, 부선 공정에서 발생하는 각 상(층)의 전기적 특성을 측정했다. 이와 함께 전기 저항 측정식을 이용하여, 실제 빠른 응답을 필요로 하는 실시간 측정에 적합한 전극 설계에 대한 안을 제시했다. 장시간 실제 저항 측정을 통해 제안된 전기 저항이 빠른 응답 특성을 보임을 확인했다. 이후 물(액체) 단독 및 몰리브덴 포말 생성 시험을 통하여, 광액과 포말의 경계 검출을 위해 저항값(α) 또는 저항비(β)의 기준치를 설정할 수 있음을 보였다. 마지막으로 실제 중질탄산칼륨 부선 공정에 전극, 지그 및 저항 측정 장치를 설치하고, 광액 단독 및 포말 생성 후 수위 조절 시험을 통해, 제안된 방법이 광액-포말-공기로 이루어지는 부선 공정 구성 요소의 경계를 적절하게 검출할 수 있음을 확인했다.

이 논문에서 개발된 시스템의 검증을 위해 사용된 원형 부선기는 실제 산업에서 많이 사용되는 덴버(Denver) 형식의 부선기와 비교하였을 때, 외부 셀의 형태가 직육면체와 원통형으로 큰 차이점이 존재한다. 그러나 상부에서 삽입된 임펠러에 의한 교반 방식이나 임펠러 하부에서의 공기 주입 방식 등 셀의 형태를 제외하면 거의 동일한 방식으로 운전이 이루어진다. 일부 외부 셀의 형태에 따른 셀 내부의 난류 형태가 다르게 구현될 수는 있지만 이는 셀 내부의 광액의 혼합에는 큰 영향을 미치지 않는다. 따라서 외부 셀의 형태에 따른 일부 시스템의 하드웨어 수정이 필요하다고 할지라도, 원형 부선기에서 성능이 확인 된 본 시스템은 덴버형 부선기에서도 동일한 성능이 발휘될 것으로 예상되며, 이는 향후 추가적인 성능 개선 테스트를 통해 확인할 예정이다.

일반적인 산업 현장에서는 광액과 포말 경계는 광액의 체류시간으로 광액 높이를 계산하고, 전제 광액과 포말의 높이를 측정하여, 그로부터 포말의 높이를 추정하는 방법을 사용한다. 해당 방법은 각 셀의 체류시간 측정 한 후에 추가적인 계산을 통해 포말의 높이를 측정하는 후행적인 방법으로 포말 및 광액의 높이를 즉각적으로 확인하기 어렵고, 또한 다단으로 연결된 셀의 개수가 많아지거나 복잡한 공정 흐름도를 갖는 경우 계산 및 확인이 어려운 단점이 존재한다. 그에 비해 본 시스템은 각각의 셀에 적용되는 센서를 통해 광액과 포말의 높이 변화를 즉각적으로 측정할 수 있다는 장점이 존재한다. 물론 센서의 측정 간격에 의해 미세한 높이 변화를 측정하기에는 어려움이 존재하지만 필요한 부분의 전체적인 높이 변화 경향을 즉각적으로 파악할 수 있다는 데 큰 의미가 있다.

).

).

, froth:

, froth:  ).

).