서론

암체 산 처리를 위한 사전조사

지질자료 분석

생산 유체 분석

생산시설 조사

Workover 이력 및 인접공 사례 조사

암체 산 처리 설계

유체 및 밀도 설계

주입 부피, 압력 및 방법

첨가물

현장 적용

현장조성 및 장비 설치

Pre-flush

Main-flush

Over-flush

결론

서론

최근 신규 유·가스의 개발은 점차 고온·고압환경, 심해, 사막, 극지 등 열악한 환경으로 이동하고 있다. 이러한 신규 개발은 초기 투자비용 및 탐사‧개발과정에서의 리스크가 크다. 때문에 최근에는 기존의 개발된 생산정을 대상으로 생산효율을 향상시킬 수 있는 기술을 개발 및 활용하는데 관심이 모아지고 있는 추세이다.

일반적으로 이미 개발되어 생산중인 생산정(production well)은 시간이 지남에 따라 유정내부 및 저류층에 생산방해 물질이 침전되어 점차 생산량이 감소하게 된다. 이러한 기존 생산정은 생산과정 단계까지 많은 비용이 요구되었고, 생산과정 도중 발생하는 생산감소 문제를 해결하기 위해 다시 막대한 비용을 재 투자 하긴 사실상 힘들다. 때문에 비교적 간단하고 경제적인 공법적용이 요구된다.

산 처리 공법(acidizing)은 산(acid)을 주입하여 지층을 자극하는 기술로써 저류층에 산 용해액을 주입하여 저류층 공극 내에 광물질을 용해시킴으로써 투과도를 높이는 방법이다(Kwon et al., 2014). 이러한 산 처리 공법 중 암체 산 처리(matrix acidizing)는 지층의 파쇄압보다 낮은 수준의 압력 조건으로 산을 주입하는 것이 특징이다(Yoo and Lee, 2018). 이러한 산을 통한 지층 자극은 비교적 값싼 산을 통해 경제적인 생산증진을 수행할 수 있으며, 상대적으로 실증을 위한 설계가 복잡하지 않은 것이 특징이다.

하지만 적절치 못한 산 처리 설계는 지층 자극 효율이 적거나 지층 손상(formation damage)을 초래하여 오히려 생산량이 감소될 수 있다. 또한 산과 같은 화학물질의 잘못된 주입으로 인해 발생하는 환경적인 문제를 고려하지 않을 수 없다. 따라서 이론적인 분석뿐만 아니라 실증사례 및 현장노하우 등 현장중심의 종합적인 설계가 요구되는 것이 사실이다.

본 연구에서는 암체 산 처리 기술에 대해 캐나다 앨버타 남부 유정(oil well)에서 수행한 사암저류층에서의 현장실증 사례를 소개하고자 한다. 이를 위해 크게 사전조사, 산 처리 설계, 현장 적용으로 구분하였다. 먼저 산 처리 설계를 위해 지질자료, 생산 유체, 생산시설, workover 이력, 인접공(adjacent well) 사례를 분석하였고, 산 처리 수행을 위해 유체 및 밀도, 주입 부피, 주입 압력, 첨가물, 주입방법을 설계하였다. 마지막으로 현장 조성과 3단계의 실증과정으로 구분하여 산 처리 작업을 수행하였다.

암체 산 처리를 위한 사전조사

지질자료 분석

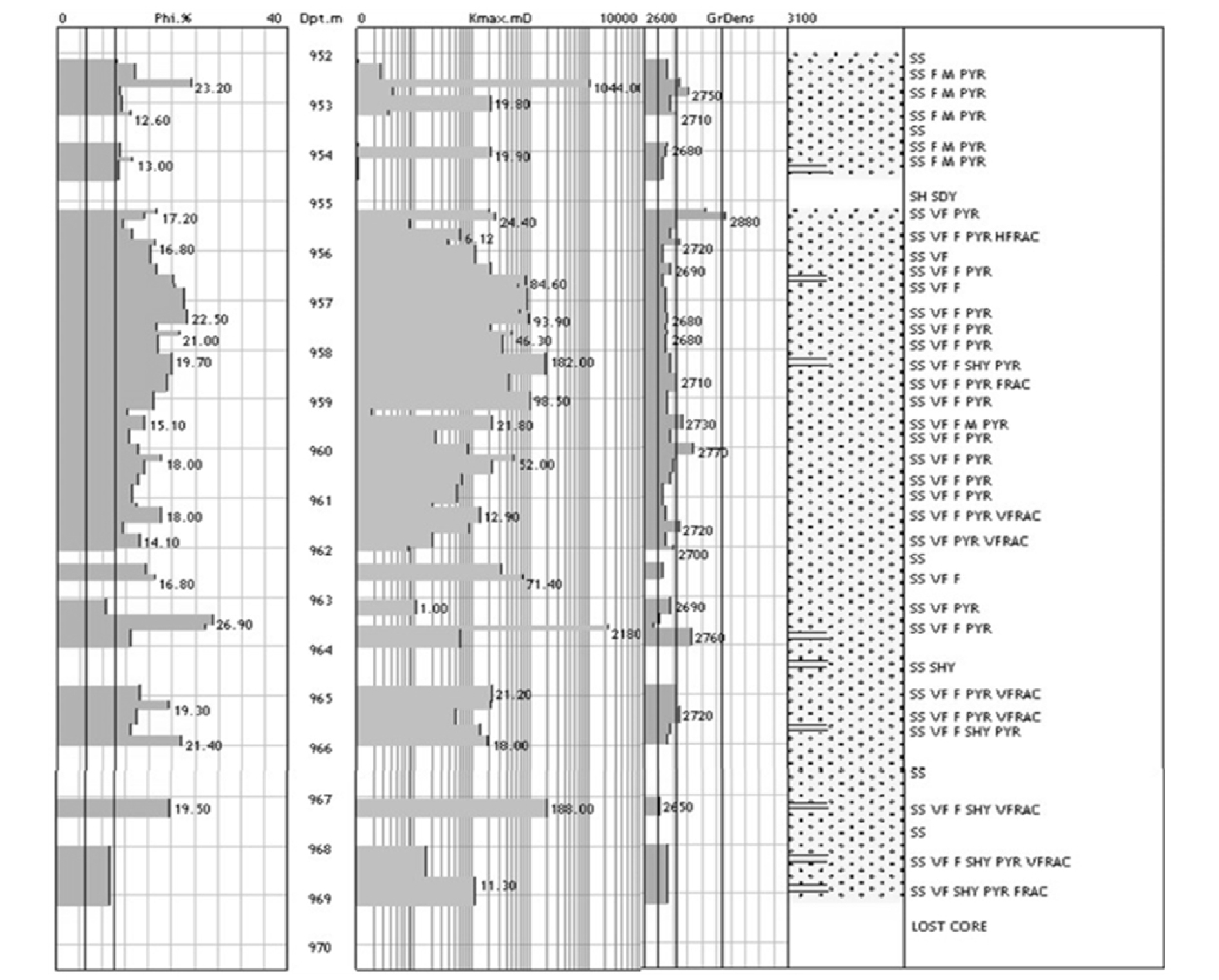

캐나다의 석유는 지역적으로 서 캐나다 분지(Western Canada Sedimentary Basin, WCSB)와 오일샌드가 분포하는 앨버타주에서 약 67% 생산된다(Ko and Lee, 2009). 캐나다 앨버타 주정부에서는 이와 관련된 앨버타 주 전역의 지층 표(Alberta Geological Survey, 2017)와 지질자료를 제공하고 있다. 연구의 대상 저류층은 맨빌(Mannville)층의 썬버스트(Sunburst) 저류층으로 사암 저류층에 속한다. 실증 유정에서의 썬버스트 저류층은 952~965 mKB (m from kelly bushing) 심도에 위치하고 있으며(Elevation depth: 696.3~717.3 mKB), Fig. 1과 같이 코어(core)자료를 분석하였다. 코어는 952.1 m~968.6 m로 총 16.5 m로서 공극률(porosity, %), 투과도(permeability, millie darcy), 밀도(grain density, g/L) 및 암질(lithology)을 나타낸다. 전체 코어의 공극률은 Table 1과 같이 평균 약 16%를 나타냈으며, 10% 이상의 공극률은 전체 코어 길이(16.5 m)중에 11.3 m를 차지하였다. 투과도의 경우 심도 952.5 mKB와 963.6 mKB에서 각각 1044.0 mD와 2180 mD와 같이 비정상적으로 높은 투과도를 보였으며, 전체 코어의 평균 투과도는 최소 56.8에서 최대 209.5 mD이다. 하부 온도(bottom hole temperature)는 35°C이고, 주요 암질은 세립질사암(very fine sandstone) 저류층에 황철석(pyrite, 0~11% wt.%)과 셰일(shale, 약 20 cm 두께 : 9곳)이 포함된 것으로 확인되었다.

Table 1. Main characteristics of Sunburst reservoir core

| Depth (m) | Porosity (%) (average) | Permeability (mD) (average) | BHT | Major lithology |

| 952.1~968.6 | 16 | 56.8~209.5 | ~35°C | SS VF F PYR SS VF SHY PYR |

생산 유체 분석

생산수(produced water)에 대한 성분 분석을 수행하기 위해 캐나다 현지 화학기술센터(chemical technology centre)에 분석을 의뢰하였다. 샘플의 총 TDS(total dissolved solids)는 16,483 mg/L, 밀도는 1.009 g/cm3로 나타났고, 샘플의 이온 성분은 Table 2와 같이 음이온(anion), 양이온(cation) 및 적정(titration) 분석에 의한 알칼리성으로 구분할 수 있다. 지층수는 다양한 성분들이 용해되어 있다가 철수산화물, 망간수산화물, 탄산염광물 등이 스케일(scale)상태로 침전된다(Park and Lim, 2007). 때문에 생산된 물의 성분 분석을 통해 침전 가능한 스케일 양상 예측이 요구된다.

Table 2. Analysis data of produced water sample

일반적으로 케이싱(casing)이나 패커(packer)의 주 성분인 철(iron)은 소금(salt)이 포함된 염수(salt water)에 부식되기 쉽다. 염수는 음이온 중 염화물(chloride)의 존재와 나트륨(sodium)의 존재를 의미하며, 이를 통해 케이싱이나 패커(packer)와 같은 철물질의 부식 여부를 판단할 수 있다(Smith, 1999). 또한 염도(salinity)는 저류층에서 생산되는 물의 비저항 값을 판단하여 매장량을 예측할 수 있다(Helander, 1983). 황산염(sulfate)은 황산칼슘(calcium sulfate), 황산바륨(barium sulfate), 황산스트론튬(strontium sulfate) 등의 스케일 침전 가능성을 파악할 수 있고, 특히 물과 대부분의 산에 녹지 않는 황산바륨의 침전 양상을 예측하는데 사용된다.

양이온의 마그네슘(magnesium)은 백운석(dolomite) 스케일 침전 양상을 파악할 수 있고, 탄산이온과 반응하여 탄산마그네슘염(magnesium carbonate)을 생성할 수 있지만 탄산칼슘(calcium carbonate)보다 약 50배 더 물에 잘 녹기 때문에 큰 문제가 되지 않을 것으로 판단하였다. 칼슘 이온은 중탄산염(bicarbonate)과, 탄산염, 황산염과 반응하여 탄산칼슘 및 황산칼슘(calcium sulfate) 스케일 생성의 지표가 된다.

적정분석에 의한 알칼리성은 정량적으로 반응하는 중탄산염의 부피 변화를 토대로 탄산칼슘 스케일의 침전을 판단하는 근거가 된다.

생산시설 조사

Alderson 유정은 흡입 로드 펌프(sucker rod pump)로 생산 중인 수직 생산정(vertical production well)으로 산 주입 시 산과 직접 접촉되는 케이싱 및 생산 튜빙(tubing)을 대상으로 허용압력 및 부식 가능성에 대한 사전 조사를 수행하였다. surface 케이싱의 경우 외경이 219.0 mm이고, production 케이싱의 경우 외경 139.7 mm의 파열압력(burst pressure)이 약 20 MPa인 J-55로 사용되었으며, 모두 class G로 시멘팅되어 있다. 생산 튜빙은 73 mm 외경의 코팅되지 않은 강철(steel)이며, 최대 운영 압력(maximum allowable operation pressure)이 19 MPa이다. 이를 통해 케이싱 및 튜빙의 최소 파열압력을 고려하였다. 부식은 온도, 산의 농도, 접촉시간 및 부식방지제 사용여부에 따라 크게 달라진다(Aksoy and Serpen, 2010). 실증 유정의 하부 온도는 35°C로 높지 않고, 암체 산 처리 과정에서의 산 농도는 5-20% 범위이며, 15% 염산이 일반적이다. 또한 비교적 소규모 광구임에 따라 산 주입 시간(1시간 내외)이 짧을 것으로 예상되며, 산 주입 당시 산에 부식 방지제(corrosion inhibitor)를 첨가하여 부식을 최소화하였다.

Workover 이력 및 인접공 사례 조사

대상 유정의 과거 workover 사례 분석은 저류층 특성의 변화 가능성과 시설 및 장비의 손상 가능성을 파악하기 위해 수행되었다. 해당 광구는 생산 초기 수직 수압파쇄를 수행하였고, 이때 10 톤의 20/40 메시(mesh)의 모래가 폴리에멀젼(polyemulsion)에 포함되어 12 MPa의 압력으로 주입되었다. 또한 plunger 펌프와 rod string이 교체되었다. 이후 약 10년에 걸쳐 여섯 차례 펌프가 교체되었고, 펌프 교체 과정에서 탄산칼슘 스케일의 침전이 확인되었다. 가장 최근의 workover 사례는 지상에서 유체와 함께 총 370 kg의 미립자를 주입함으로써 저류층 내 유체 유동 통로 부분을 고의로 폐쇄시켜 높은 물 생산량을 감소시키는 기술이다. 그러나 이 방법은 원유 내 물의 비율(water cut)이 높은 유정에서는 효과적이지만, 자칫 저류층 내 점토광물 또는 규사입자의 이동(fine migration)이 발생할 경우 이동한 입자가 유체가 유동하는 통로를 막게되어 생산량이 감소될 수 있다.

인접공의 사례는 실증 대상 저류층인 썬버스트와 동일한 저류층에서의 산 처리 적용 사례를 검토하기 위해 수행되었다. 이를 위해 캐나다 앨버타 주의 실증 광구 주변의 광구 자료를 분석하는 프로그램을 이용하여 인접공의 산 처리 적용 사례를 조사하였다. 이때 실증광구 저류층인 썬버스트 저류층은 지역마다 표기명이 Ellerslie과 같이 서로 다르게 표현되어 있음을 유의해야 한다. 프로그램을 통해 파악한 인접 유정의 산 처리는 Table 3과 같이 15% 염산을 주입하였고, 저류층에 따라 첨가물을 달리 적용하는 것으로 파악되었다.

Table 3. Adjacent well acid treatments data

암체 산 처리 설계

유체 및 밀도 설계

산 처리는 크게 3단계(세척-자극-희석)로 구분가능하다. 세척단계(pre-flush)에서는 본 생산정의 경우 이미 생산정 내부에 파라핀 왁스(paraffin wax)와 스케일 침전을 확인하였기 때문에 가열한 물을 통해 제거가 가능할 것으로 판단하였다. 이때 가열된 물은 기포(수증기)가 발생하지 않는 온도인 70~90ºC로 유지하는 것이 중요하다. 사용된 물은 반응성을 최소화하기 위해 해당 광구에서 생산된 물을 이용하였고, 같은 이유로 주입되는 물의 pH 또한 중성(6~8)으로 유지시켰다. 희석단계(over-flush)에서도 세척과 같이 지층수를 이용하였다.

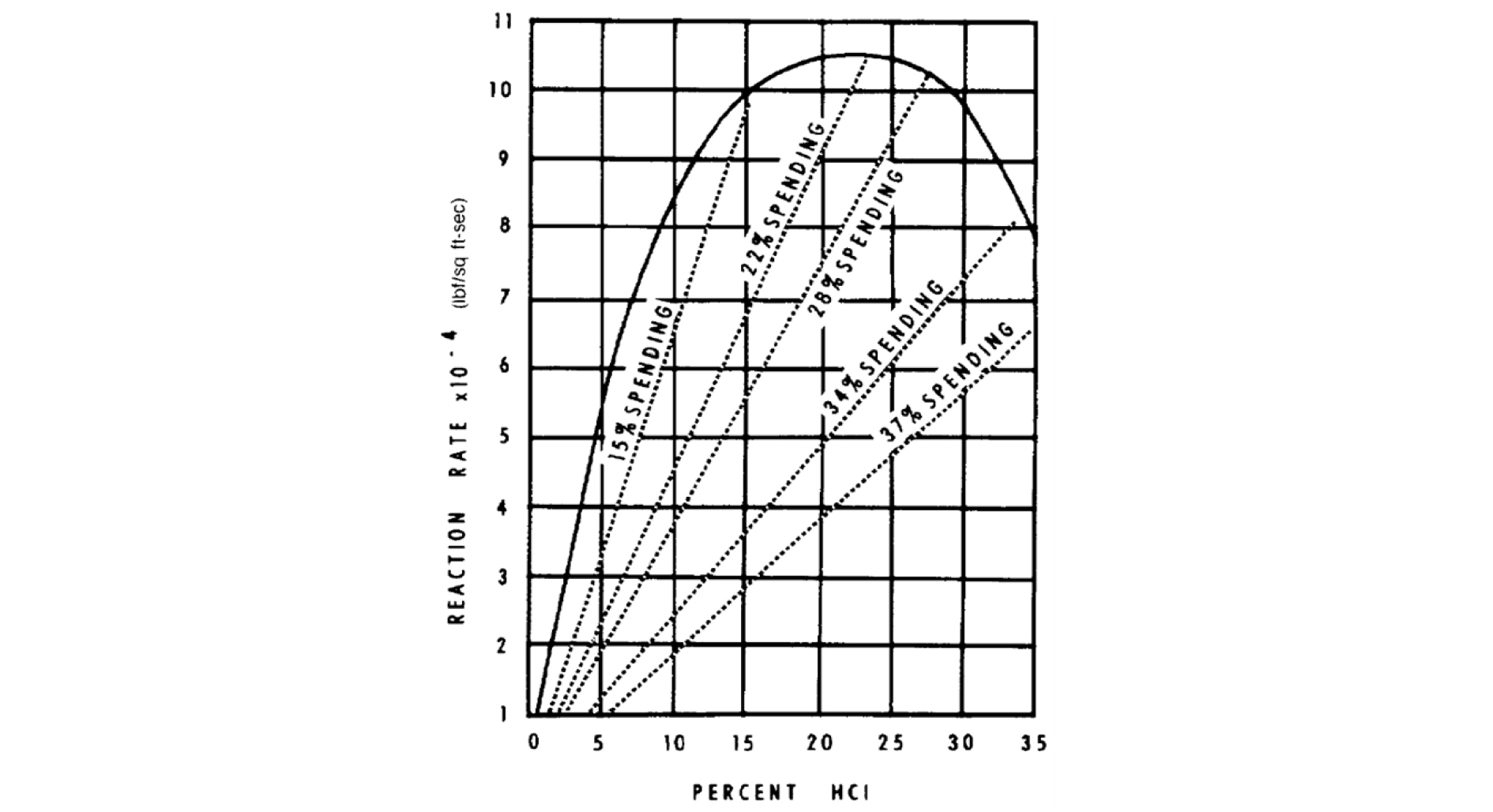

저류층 내 생산방해물질을 제거하기 위한 자극 단계(main-flush)에서는 산을 주입하여야 한다. 해당 저류층과 같은 사암저류층의 경우 염산에 의해 20% 이상 용해도를 갖는 지층의 경우에는 염산만 적용하지만, 이를 제외하고는 불산이 함께 사용된다(McLeod, 1984). 본 실증 저류층은 방해석(calcite)함량이 높고 탄산칼슘 스케일이 확인되었다. 이를 통해 염산과 쉽게 반응하여 20% 이상의 용해도를 갖는 것으로 파악되었고, 환경적인 문제와 인접공의 사례를 종합적으로 고려하여 불산(HF)을 첨가하지 않고 15% 염산만을 주입하는 것으로 설계하였다. 설계된 15% 염산은 Table 4와 같이 방해석 함량 및 유체 분석을 통해 파악된 철물질 결과와 인접공의 산 처리 사례 등을 종합하여 결정하였다. 간혹 염산의 농도가 높으면 지층자극 효율이 좋을것이라 생각할 수 있지만 Fig. 2와 같이 산의 반응성 감소로 인해 염산의 농도가 약 25% 이상인 경우 산 처리 효과는 더욱 떨어진다(Lake, 2007). 일반적으로 암체 산 처리에는 10~15% 염산이 사용되는데, 염산의 농도 중 15%가 억제제와 같은 첨가물의 억제효과가 발휘될 수 있는 최대 농도이기 때문에 15% 염산이 주로 사용된다. 하지만 지층온도 및 사용목적에 따라 농도가 달라질 수 있다.

Table 4. Conventional sandstone acid-use guidelines (modified from Kalfayan, 2008)

| Formation characteristics | Recommecded acid for main acid atage |

| Solubility in HCl > 15%-20% | Avoid use of HF, if possible |

| calcite or dolomite | 15% HCl only |

| high iron carbonate | 15% HCl + Iron control |

주입 부피, 압력 및 방법

일반적으로 주입부피는 경제적으로 효율성을 갖춤과 동시에 시추공 주변의 지층 손상을 감소시킬수 있어야 한다(Kwon et al., 2014). 이를 바탕으로 유체의 주입 부피는 Table 5와 같이 저류층의 투과도와 천공높이에 의한 계산을 통해 설계하였다. 해당 저류층은 코어 분석결과 56.8~ 209.5 mD 투과도를 가진다. 이에 따른 주입 부피는 전체 천공 높이(11 m)와 Table 5에 시된 투과도 >100 md의 값의 1.36 값을 곱하여 계산하였다. pre-flush는 유정 내부를 충분히 세척하기 위해 설계보다 많은 20 m3로 결정하였고, main-flush는 1차, 2차 주입에 걸쳐 총 15 m3로 결정하였다. over-flush는 석유생산정의 경우 이전 주입량보다 많은 양을 주입하여야 하므로 1차, 2차 주입에 걸쳐 총 60 m3로 결정하였다.

Table 5. Recommended fluid volume for basic treatment (modified from Kalfayan, 2008)

주입 압력은 모든 지상 장비의 최대 운영 압력, 케이싱의 허용 압력, 지층 파쇄 압력(formation fracture pressure)등을 고려하였다. 먼저 장비의 경우 15.0 MPa의 압력 시험을 수행하였고, 케이싱의 경우 파열압력이 약 20 MPa 임을 고려하였다. 지층 파쇄 압력의 경우 파쇄구배(fracture gradient)가 17.0 kPa/m이므로, 가장 깊은 천공 심도인 975 m로 계산하면 16.6 MPa이 된다. 암체 산 처리 기술의 특성상 지층의 균열이 발생하지 않고 주입장비의 손상이 가지 않도록 하기 위해 조사된 장비 및 지층의 허용압력중 최소압력을 가장 기본적인 허용압력으로 설정하였다.

주입방법은 크게 패커 시스템(packer system), 볼 실러(ball sealers) 및 CT(coiled tubing) 방법이 있는데, 복합적으로도 사용이 가능하다(Kalfayan, 2008). 대상 유정은 천공 상부에 패커가 설치되어 애뉼러스(annulus)와 분리된 구조로 인해 패커 시스템만을 적용하였다. 주입방법이 결정되면 관련 유체를 수송탱크차량으로 수송하고, 유정 내 유체를 주입할 경우 주입펌프차량을 통해 주입작업을 수행하였다.

첨가물

Pre-flush 단계에서 스케일과 왁스의 침전을 방지하기 위해 각각 20 ℓ의 스케일 방지제(scale inhibitor)와 200 ℓ의 파라핀 왁스 억제제(dewax-paraffin)를 첨가하였다. Main- flush의 경우 Table 6과 같이 철용해 유지제(Iron control), 거품 방지제(anti-form), 슬러지 방지제(Anti-sludge) 및 부식 방지제를 첨가하였다. 철용해 유지제는 생산물 분석을 통해 저류층 내에 철 물질이 존재함을 확인하였기 때문에 적용되었고, 산에 의해 반응될 철물질의 침전을 억제하여 지상으로 배출하기 위해 적용되었다. 거품 방지제는 코어 분석 당시 저류층 내 셰일이 확인되어 swelling 및 반응을 억제하기 위해 적용하였다. 슬러지 방지제는 보통 염산을 통한 산 처리 동안 발생 가능한 슬러지로 인해 생산량이 감소하는 것을 억제하기 위해 첨가하였고, 부식 방지제는 산에 의해 생산정 또는 배출 시 산과 접촉되는 파이프의 부식을 방지하기 위해 첨가되었다.

Table 1 Experimental plan

현장 적용

현장조성 및 장비 설치

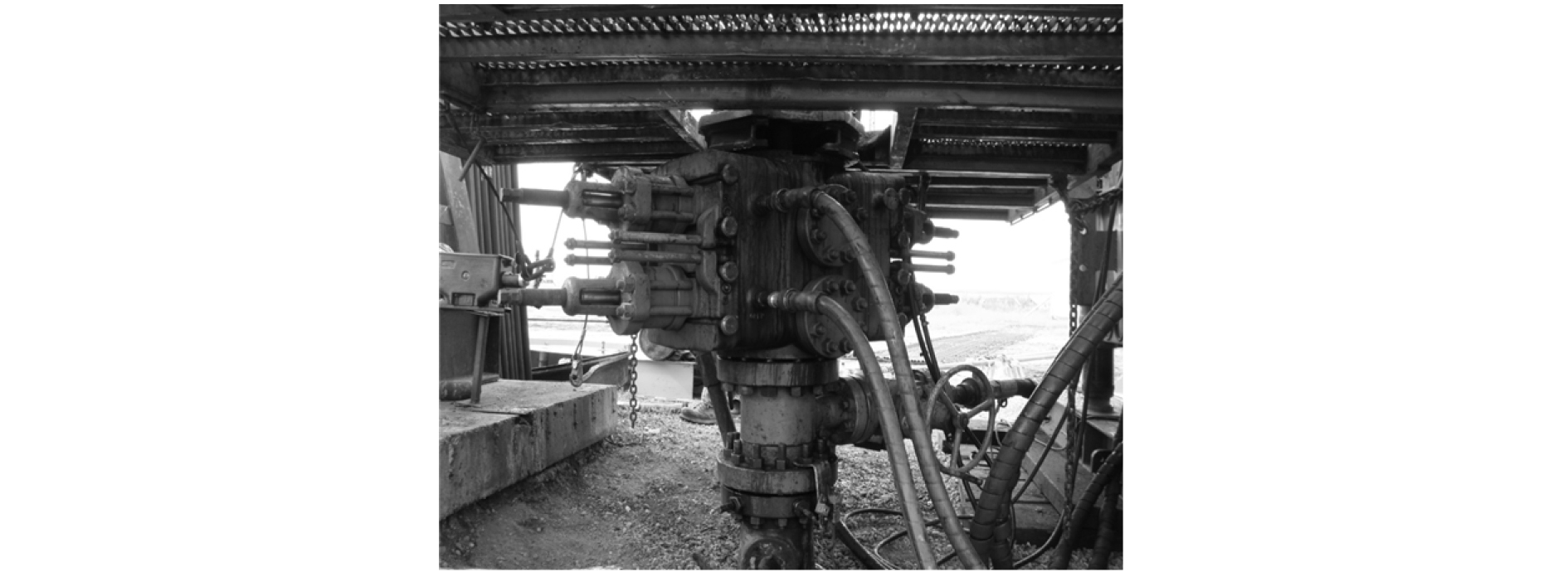

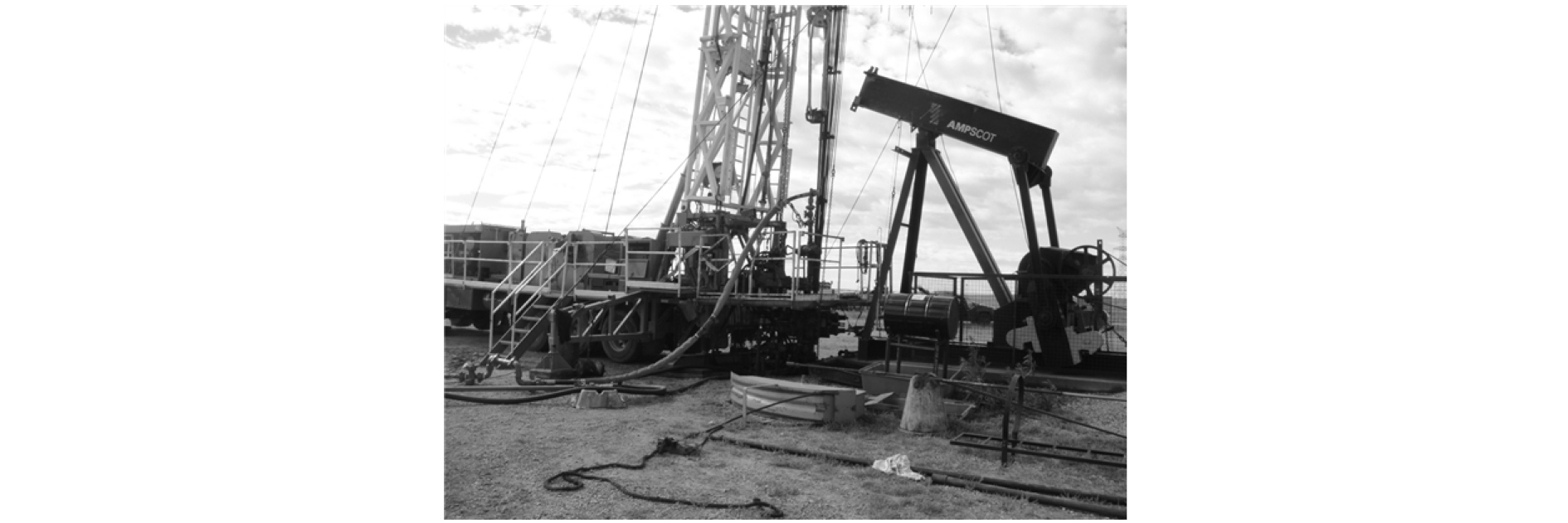

실증을 수행한 캐나다의 경우 현장조성, 장비 설치 및 현장 적용 등 관련된 모든 것은 수행 하루전 AER(Alberta energy regulator) 담당 사무실과 광구주에 알리는 것을 원칙으로 하며, 이를 먼저 수행하였다. 이후 실질적인 현장 조성작업으로 생산 중인 생산정을 산 처리 작업이 가능한 조건으로 만들어 주는 작업을 수행하였다. 먼저 대상 유정의 펌프작동을 중단시키고, 서비스 리그 운용 및 주입펌프 설치를 위해 Fig. 3과 같이 흡입 로드 펌프 헤드(head)를 분리하였다. 이후 산에 의해 유정 내부 생산 튜빙이 부식되는 것을 방지하기 위해 Fig. 4와 같이 서비스 리그(rig)를 통해 monkey board에서 작업자가 유정 내부의 관을 모두 제거(POOH, pull out of hole)하였다. 이때 모든 rod string과 BHA(bottom hole assembly)도 함께 회수되고, 회수된 BHA는 부식 및 노후로 인해 수리 및 교체를 수행하였다. 주입 작업에 앞서 Fig. 5와 같이 BOP(blow out preventor)를 설치하였고, 주입압력이 높아지기 때문에 더 높은 주입 압력이 허용되는 지상 주입 밸브를 교체함과 동시에 유정 제어(well control)을 위한 주밸브(master valve)를 설치하였다. 이 과정에서 AER의 압력시험 규정에 따라 일정시간 약 10분간 압력을 측정하였고, 저류층의 압력에 대한 정보 획득과 동시에 혹시 발생가능한 지층유체 역류현상(kick)을 관찰하였다.

Pre-flush

먼저 생산정의 세척 작업을 위해 Fig. 6과 같은 펌프차량이 동원되었다. 펌프차량은 생산물이 모여지고 간단한 분리기(seperator)를 통해 분리한 물과 석유를 1차적으로 저장하는 장소인 배터리(battery)에서 물을 공급받는다. 공급받은 물은 펌프차량을 통해 현장에서 가열함과 동시에 유체를 주입할 수 있고, 주입 압력과 주입량 등 주입 동안의 모든 데이터를 실시간으로 모니터링하였다. 본격적인 pre-flush 작업 전 유정 내부에 압력시험 장비를 통해 8.0 MPa까지 압력을 주어 케이싱의 안전점검을 수행하였고, 이는 pre-flush 유체 주입에 의해 사전 조사된 케이싱 파쇄 가능성을 시험하기 위함이다. 압력시험 이후 20 m3의 물을 가열하여 주입하였다. 주입방법은 튜빙-애뉼러스 순환 방법인 역순환법(reverse circulation)으로 분당 0.5 m3로 주입하였다. 이때 측정되는 주입 압력으로 유정 내부 침전 두께를 대략적으로 예측할 수 있다. 이는 유정 내부 스케일 침전에 따라 튜빙 내부 두께 감소 및 거칠기 증가에 따른 효과이다(Schlumberger, 2017). 본 유정에서도 유정 내부 침전물이 쌓여있어 튜빙 설치 초기 압력보다 스케일 침전에 따른 펌프 압력이 높아진 것을 파악하였다.

Main-flush

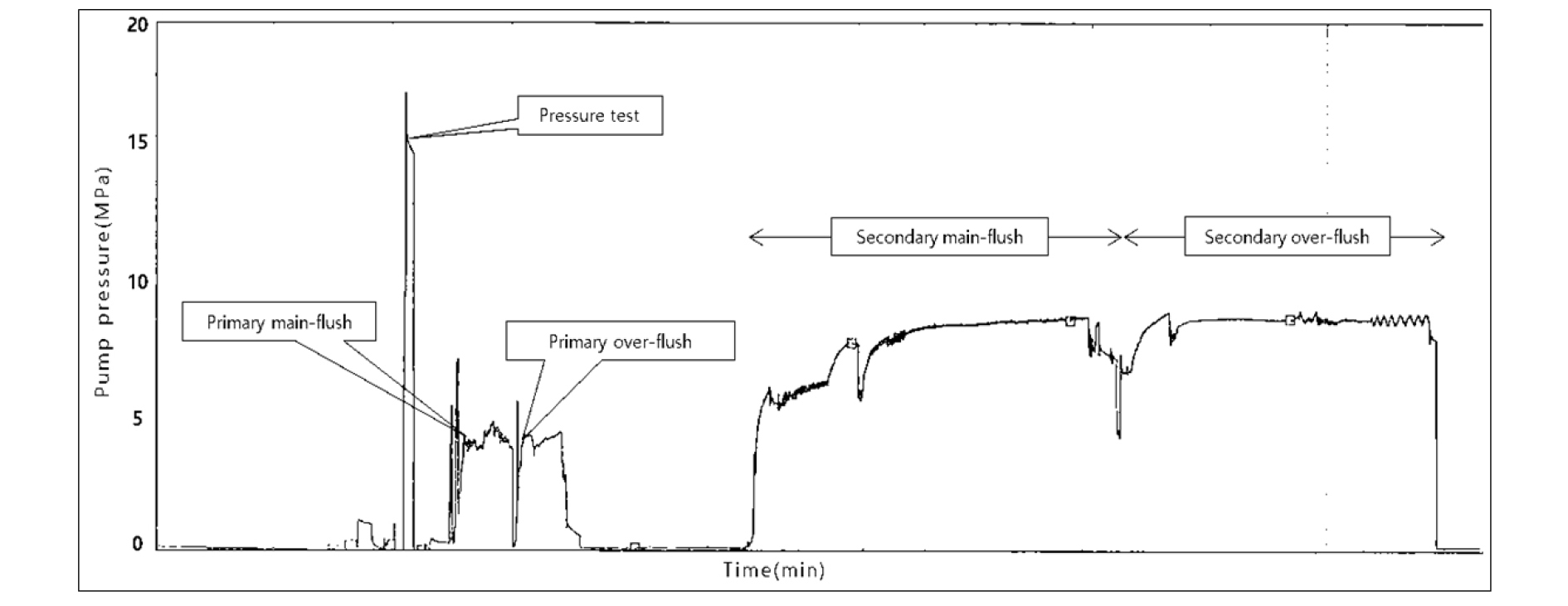

산을 주입하는 main-flush 과정에서는 본격적인 주입에 앞서 Fig. 7과 같이 펌프 주입 장비와 튜빙을 설치하여 각각 10 MPa과 14 MPa의 압력시험을 실시하여 안전점검을 수행하였다. 이후 설계한 15% 염산 3.0 m3를 첨가물과 함께 0.25 m3/m로 1차 주입하였다. Fig. 8과 같이 1차 주입의 경우 약 12 분간 4.4 MPa 전후로 압력을 유지하며 주입하였고, 2차 주입은 총 12.0 m3 염산을 0.25 m3/m로 약 55 분에 걸쳐 약 8.3 MPa의 압력을 유지하며 주입하였다. 1차 주입보다 2차 main-flush 주입 압력이 높은 이유는 1차 main-flush 주입 직후 수행된 1차 over-flush로 인해 저류층 자체의 압력이 높아져 1차보다 더 강한 압력이 적용되어야 원활한 주입 효과를 얻을 수 있기 때문이다.

Over-flush

Over-flush는 main-flush 단계에서 주입된 산을 저류층에 밀어 넣는 동시에 산을 희석하여 배출하기 위해 해당 광구에서 생산된 물을 사용하였고, 주입된 물은 지상 파이프를 통해 배터리로 회수되었다. 1차 over-flush 당시 1차 main-flush 과정에서 관찰된 주입펌프 압력이 약 0.5 MPa 낮게 관찰되었는데, 이는 over-flush 작업 전에 약 10~15 분간 유정 폐쇄(shut-in)로 인해 지층으로 유입된 유체의 높이(column)가 감소되었고, over-flush 유체가 이 공간을 채우는 동안 발생한 현상으로 파악되었다. 2차 주입은 약 9 MPa로 약 56분 동안 진행되었다.

결론

본 연구에서는 캐나다 Alderson 광구에서 수행한 암체 산 처리의 현장실증 사례를 통해 산 처리 기법의 전반적인 설계 및 운영 과정을 소개하고자 대상 광구에 대한 사전조사를 시작으로 산 처리 기법 설계 및 현장 적용 등 산 처리 일련의 과정을 기술하였다.

1. 사전 조사는 크게 지질자료 분석, 생산물 분석, 생산시설, workover 이력, 인접공 사례 분석을 수행하였다. 지질자료를 통해 사암 저류층에 황철석과 셰일이 포함된 것을 파악하였고, 저류층의 물성을 파악하였다. 생산물 분석은 생산방해 물질의 침전 양상을 판단하였고, 황산바륨과 탄산칼슘, 황산칼슘 등의 스케일 침전을 예상할 수 있었다. 생산시설 분석은 케이싱 및 튜빙의 허용 주입 압력을 최대 19 MPa로 설정할 수 있었으며, 부식 방지제 첨가를 통해 유정 내 철물질의 부식 가능성이 적을 것으로 판단 할 수 있었다. Workover이력 분석 과거 수압파쇄, 펌프교체, SIDOX 주입 등의 사례를 통해 알갱이 이동 가능성을 파악할 수 있었으며, 인접공 사례를 통해 15% 염산이 주로 사용되는 것을 파악할 수 있었다.

2. 산 처리 설계는 사전 연구를 바탕으로 유체 및 밀도 설계, 주입 부피, 압력 및 방법, 첨가물 등을 결정하여야 한다. 대상 유정의 유체 및 밀도 설계는 반응성을 최소화하기 위해 해당 생산정에서 생산된 물을 사용하였고, 사암 저류층 특성과 인접공 사례 등을 통해 15% 염산을 설계하였다. 주입 부피는 천공 높이와 투과도를 통해 20 m3, 15 m3, 60 m3로 설계하였으며, 주입방법은 실증 생산정의 생산설비를 조사하여 패커 시스템으로 정하였다. 첨가물은 지층 특성을 고려해 철용해 유지제, 거품 방지제, 슬러지 방지제, 부식 방지제를 첨가하였다.

3. 현장 적용은 pre-flush, main-flush, over-flush로 구분하여 수행하였다. Pre-flush는 해당 광구에 생산된 물을 가열하여 첨가물과 함께 생산정의 세척을 목적으로 역순환방법으로 수행하였으며, 8.0 MPa의 압력시험 이후 약 5 MPa의 압력으로 주입하였다. Main-flush는 설계한 15% 염산을 1차와 2차에 걸쳐 각각 4.4 MPa과 8.3 MPa로 주입하였다. Over-flush는 main-flush 보다 많은 부피의 물이 주입되었으며, 1차와 2차에 걸쳐 4.5 MPa과 9 MPa로 주입되었다.

4. 캐나다 Alderson 오일 생산정은 실증 직전까지 생산량이 지속적으로 감소하고 있었다. 이로 인해 암체 산 처리 실증이 결정되었고, 본 연구와 같이 설계를 수행하여 현장실증을 수행하였다. 실증 결과 실증 직후 약 4일 동안의 over-flush 주입유체의 생산을 수행한 뒤 생산량을 기록하였다. 그 결과 실증 전 월별생산량과 비교하여 실증 이후 월별 생산량이 약 35.87% 증가함을 파악하였다.