서 론

실험 방법

바나듐함유 티탄철광의 파분쇄 실험 및 특성평가

자력선별 실험

결과 및 고찰

바나듐함유 티탄철광의 파분쇄 산물의 특성 결과

분쇄산물의 자력선별 결과

자력선별에 의한 바나듐, 티타늄 그리고 철 거동 결과

결 론

서 론

중요한 전이 금속 중 하나 인 바나듐은 고강도 강철, 바나듐레독스흐름전지 (VRFB, vanadium-redox-flow battery) 및 촉매와 같은 다양한 산업 분야에서 사용된다(Lmtiaz et al., 2015; Wang et al., 2018). 특히 최근의 에너지 저장 시스템 (EES)에서는 리튬 기반 배터리에 비해 상대적으로 안정적이고 에너지 공급 효율이 쉬운 VRFB에 대한 수요증가가 예상된다(Moskalyk and Alfantazi, 2003). 따라서 바나듐 원료의 안정적인 공급을 위해서는 효율적인 회수 기술 확보가 필요하다. 일반적으로 광석에 함유 된 바나듐의 추출은 로스팅, 산 침출, 이온 정제, 침전, 하소 법을 통해 이루어진다(Liu et al., 2017; Wang et al., 2018; Tang et al., 2016). 그러나 기본적으로 광물내 함유된 바나듐의 농도가 낮기 때문에 광석에서 바나듐을 추출하면 에너지가 높고 산 용액의 소비량이 많다는 문제가 있다(Wang et al., 2018). 그러므로, 기존의 알려진 방법은 대체로 고비용 및 환경적 문제를 야기시킬 수 있는 단점을 가지고 있다. 이러한 문제를 최소화하기 위해서는 바나듐 함유 광석에서 저비용 및 친환경적 기술개발이 절실하며, 이를 개선하기 위해서는 효과적인 물리적 분리/선별 기술 개발이 필요하다.

바나듐 생산을 위한 주요 광석은 초무연탄(stone coal)과 바나듐 티탄철광(vanadium- titanium magnetite ore, VTM)이다(Wang et al., 2014; Guo et al., 2020). 잘 알려진 바와 같이, 초무연탄은 대부분 중국에 분포되어 있으며 바나듐 자원의 중요한 광상이다(Dai et al., 2012). 초무연탄은 석탄의 함량이 높기 때문에 탄소 또한 함량이 높고 대부분의 맥석 광물에는 실리카 성분이 포함되어 있어 바나듐 회수 연구는 쉐이킹 테이블을 이용한 비중선별 또는/그리고 부유선별과 같은 다양한 물리적 분리를 통해 수행 되었다(Liu et al., 2016; Tang et al., 2016). 따라서 최근 보고된 연구에서는 석탄의 탄소함량이 높기 때문에 탄소제거 공정 후 부유선별을 이용한 연구가 매우 효과적임을 발표하였다(Tang et al., 2016; Yan et al., 2018).

또한, 잘 알려진 바와 같이, VTM은 철, 티타늄 및 바나듐을 주성분으로 포함하는 다중 금속 철 기반 광석이다(Guo et al., 2020). VTM의 경우 철 함량이 높고 티타늄 함량 또한 높기 때문에 티타늄 정광의 관점에서 많은 회수에 관한 연구가 주로 보고되었다(Guo et al., 2020; Zhao et al., 2019; Go et al., 2020). 최근 VTM에서 바나듐을 회수하기 위한 선광 과정에 대한 연구가 몇몇 보고되고 있으며, 특히 VTM 광석의 함량 특성에 따라 가장 적합한 물리적 분리 방법으로 자력선별에 대한 연구가 보고되었다(Xu et al., 2017).

국내에서는 연천에서 운영중인 삼양 자원 회사가 지난 5년간 관인 광산을 통해 평균 20만 톤의 VTM 광석을 직접 생산한다. 현재, 생산되는 VTM에서 약 0.4 - 0.6%의 바나듐이 관찰되었으며, 이는 바나듐 사전 농축 물의 생산을 위한 초기 연구가 시작되었다. 따라서 관인 광산에서 생산된 VTM 광석에서 자력선별을 이용하여 바나듐을 효과적으로 농축하기 위해서는 체계적인 연구가 필요하다. 본 연구에서는 먼저 관인 광산에서 생산된 VTM 광석의 기본적인 광물학적 특성 분석을 수행하였으며, 파분쇄 공정을 통하여 효과적인 바나듐 회수를 위해 파분쇄 산물로부터 자력선별 통한 바나듐, 티타늄 그리고 철 거동을 평가하였다. 따라서, 분쇄 조건에 따른 체계적인 실험을 통해 바나듐 회수율 극대화를 위한 최적의 자력선별 공정 설계를 위한 기초적인 자료를 얻고자 하였다.

실험 방법

바나듐함유 티탄철광의 파분쇄 실험 및 특성평가

본 연구에서 사용된 연천 관인광산 바나듐함유 티탄철광(VTM) 시료는 1차 파쇄(입자크기 10 mm 이하)는 조크려셔를 이용하였으며, 2차 파쇄(입자크기 3 mm 이하)는 콘크려셔를 이용하여 수행하였으며, 분쇄조건은 Table 1에 나타내었다. 먼저, 파쇄산물의 입도분포와 각 입자크기에 따른 바나듐 함유량을 평가하기 위해 체분급을 통하여 11구간의 입자크기 구간으로 구분하였으며, 입자크기 구간은 0.04 mm 이하, 0.04 - 0.10, 0.10 - 0.14, 0.14 - 0.17, 0.17 - 0.2, 0.2 - 0.3, 0.3 - 0.5, 0.5 - 1.0, 1.0 - 2.4, 2.4 - 4.7 그리고 4.7 mm 이상으로 설정하였다. 파쇄된 시료 중, 파쇄산물의 분쇄는 로드밀(rod mill)을 이용하였으며, 습식공정으로 수행하였다. 광액농도는 70%으로 설정되었다. 로드는 직경 2 cm, 길이 32 cm를 12개 그리고 직경 1.5 cm, 길이 32 cm 8개를 각각 분쇄메디아로서 함께 사용하였다. 철 로드의 총 무게는 10.2 kg이었으며, 회전속도는 70 rpm으로 수행되었다. 이때, 분쇄공정 변수로는 분쇄시간으로 결정하였으며, 분쇄시간은 각각 5, 10, 15, 20 그리고 30분으로 수행되었다.

Table 1.

Grinding conditions for the VTM ores ground by rod mill

로드밀에 의하여 분쇄시간에 따른 입도 분포 및 자력선별에 의한 자성산물/비자성산물의 입도 분포는 레이저회절 방식의 Malvern MasterSizer 2000 분석기를 이용하였다. 분쇄산물의 결정구조는 X-ray 회절(XRD, Bruker D8 ADVANCE) 분석을 통하여 실시하였으며, 결정광종 분석 토대로 상대적 정량분석은 TOPAS 프로그램을 이용하여 Rietveld 분석을 통하여 수행하였다. 모든 시료의 화학적 성분 분석은 유도결합플라즈마(ICP-OES, Optima-5300DV, Perkin Elmer) 분석을 통하여 수행하였으며, 바나듐, 티타늄 그리고 총 철을 주로 분석하였다. 분쇄시간에 의하여 얻어진 분쇄산물의 광종 단체분리도 및 구성요소에 대한 분석은 광물 단체분리 분석기(mineral liberation analysis, MLA, MLA650F, FEI)를 이용하였다.

자력선별 실험

자력선별은 실험실용 드럼형태의 영구자석형 습식 자력 선별기를 이용하여 사용하였다. 선별 실험을 위한 시료량은 0.5 kg으로 고정하여 일정하게 수행되었으며, 철 다량함유 기반 원광 특성에 따라 저자력세기로부터 가장 높은 자화율 광물의 분리를 유도하도록 하였다. 자력세기는 0.05 T으로 설정하여 진행되었다. 회수율(recovery, %)은 정광에서 회수되는 광석에 포함된 총 광물 또는 금속의 백분율로서 정의하였으며, 정광의 회수율은 식 (1)의 방정식에 의해 계산되었다(Han et al., 2019).

여기서, C는 정광의 무게, c는 정광의 품위, F 그리고 f는 각각 투입시료의 무게와 품위이다. 농축비율(enrichment ratio, ER)은 투입시료의 품위(f)에 대한 정광의 품위(c)의 비율이다.

결과 및 고찰

바나듐함유 티탄철광의 파분쇄 산물의 특성 결과

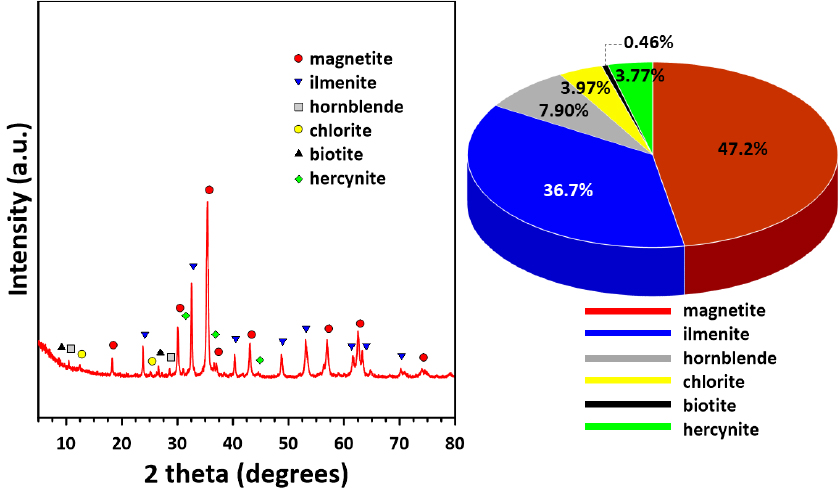

Fig. 1은 본 연구에서 사용된 원광의 XRD 결과이며, XRD 결과를 토대로 얻어진 광물학적 구성 결과를 함께 나타내었다. 결과를 보시면 자철석(magnetite, Fe3O4) 그리고 티탄철석(ilmenite, FeTiO3)이 가장 많이 차지하고 있었으며, 두 광종이 전체 대략 85%을 차지하고 있는 것으로 확인되었다. 그리고 맥석광종은 주로 철 기반의 실리케이트 화합물(hornblende, chlorite, biotite 그리고 hercynite)으로 관찰되었다.

당연하게도 광석으로부터 유용성분 회수를 위한 선별 실험을 수행하기 위해서는 파분쇄 과정을 거치게 된다. 이때, 파분쇄를 통하여 광상별 선택적 분리(i.e., 단체분리)를 유도하여 최종적으로 높은 선별효율을 가질 수 있도록 해야 한다(Guo et al., 2020). 본 연구에서도 관인광산에서 얻은 바나듐함유 티탄철광 광석을 1, 2차 조크러셔 파쇄를 먼저 수행하였으며, 최종 파쇄산물의 입자크기(i.e., 입도)와 입도별 바나듐 품위를 Fig. 2에 나타내었다.

Fig. 2를 보면 바나듐원광 파쇄산물은 상대적으로 거대입자에서 높은 무게분율을 차지하고 있음을 알 수 있었다. 특히, 0.5 mm 이상에서의 입자크기가 대략 전체 80% 이상을 차지하고 있다는 것을 확인할 수 있었다. 그리고, 파쇄산물의 입자크기에 따라 바나듐 함유량의 차이가 관찰되었다. 흥미롭게도 상대적 미립의 입자보다는 거대입자에서 대략 0.03 - 0.04% 이상의 바나듐 함량이 높게 나타났다. 이에, 파쇄공정에서의 일부분의 단체분리가 일어나는 것으로 사료된다. 그러므로, 본 연구에서는 상대적으로 거대입자 구간인 0.5 mm 이상을 대상으로 분쇄공정을 추가하여 미립입자는 추가 단위선별로서 수행하도록 하여, 결과적으로 분쇄에너지 소비감소를 유도하도록 설계하고자 하였다. 따라서, 0.5 mm 이상의 파쇄된 입자로 분쇄공정에 따른 자력 단위선별 공정을 수행하였으며, 이때의 바나듐(V2O5 기준) 평균 품위는 0.55±0.02%이었다. 게다가, 본 연구에서 사용된 VTM 파쇄산물의 티타늄(TiO2 기준) 및 총 철의 함량은 각각 16.1±0.11% 그리고 48.4±0.12%으로 확인되었다.

Table 2은 파쇄된 VTM 시료(0.5 mm 이상의 파쇄산물)를 로드밀을 이용하여 분쇄된 VTM의 분쇄시간에 따른 입도결과를 나타내었으며, 0.05 T에서 습식자력선별을 수행하여 얻어진 자성산물내 바나듐의 품위 그리고 회수율을 함께 나타내었다.

Table 2.

Particle size distributions of the VTM ground by rod mill, alongside the grade and recovery of vanadium in the magnetic concentrates as a function of the grinding time

|

Grinding time (min) | Particle size (µm) | Vanadium (V2O5)a | |||

| d90 | d50 | d10 | grade (%) | recovery (%) | |

| 5 | 1096 | 52.5 | 8.7 | 0.89±0.02 | 90.91±1.85 |

| 10 | 138 | 69.2 | 17.4 | 0.98±0.01 | 81.89±2.05 |

| 15 | 79 | 28.5 | 4.3 | 1.05±0.01 | 80.30±1.14 |

| 20 | 69 | 27.6 | 5.0 | 1.01±0.01 | 75.89±2.42 |

| 30 | 50 | 19.5 | 3.1 | 1.02±0.02 | 74.73±2.12 |

Table 2을 보면, 전체적으로 분쇄시간이 증감함에 따라 입자크기는 줄어드는 것으로 확인되었다. 특히, 분쇄시간 5분에서의 얻어진 샘플의 경우에는 수mm의 크기 입자가 존재하는 것으로 보아 분쇄가 전체적으로 일어나지 않는 것으로 확인되었다. 흥미롭게도 평균 입도크기(d50)의 감소율보다 거대입자(d90)에서의 감소율이 더 큰 것으로 확인되었으며, 미립입자(d10)의 감소율은 또한 거대입자 분율보다 상대적으로 낮은 것으로 관찰되었다. 이것은 로드밀의 분쇄특성에 기인한 것으로서 일반적으로 로드밀에 의한 분쇄과정에서 상대적으로 거대입자에서의 분쇄가 일어남에 따라 초기 분쇄에서 거대입자의 크기 감소가 크게 일어나는 것으로 판단된다(Abaka-Wood et al., 2019).

분쇄산물의 자력선별 결과

분쇄시간에 따라 얻어진 5개의 시료에 대한 자력선별 실험을 수행하였으며, 습식자력선별 공정으로 진행되었다. 습식자력선별은 영구자석 드럼형태 자력선별기를 사용하였으며, 자력세기(magnetic intensity)는 0.05 T으로 수행되었다. Table 2에 분쇄시간에 따라 얻어진 시료의 자력선별에 의한 바나듐(V2O5 기준) 품위 및 회수율 결과를 나타내었다. 분쇄시간에 증가함에 따라 바나듐 품위는 향상되었으며, 분쇄시간 15분에서 얻어진 시료에서 바나듐 품위 1.05±0.01%으로 확인되었다.

특이하게도 분쇄시간이 더 증가된 20분 그리고 30분 시료에서의 바나듐 품위는 오차 범위에서 15분의 결과와 유사하였다. 회수율은 경우, 품위 향상에 따른 전형적인 감소결과를 나타내었으며, 15분에서 80.3%의 회수율이 관찰되었다. 20분 이상의 분쇄산물에서의 바나듐 품위 유지에 비해 회수율은 크게 감소되는 것으로 확인되었다. 따라서, 본 연구에서 설정되어 수행된 단일공정 파분쇄 공정 및 자력선별 공정으로 최대 바나듐 품위 1.05±0.01% 그리고 회수율 80.3%의 결과를 달성하였다.

자력선별에 의한 바나듐, 티타늄 그리고 철 거동 결과

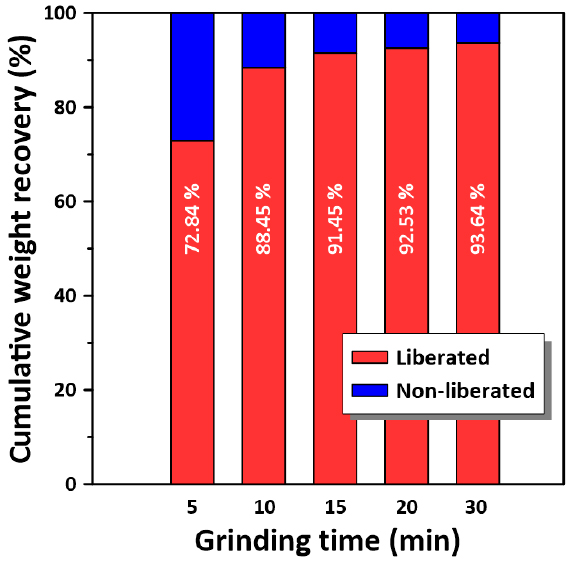

Fig. 3은 분쇄시간에 따른 분쇄산물들에 대하여 단체분리도 결과를 나타내었다. 일반적으로 ‘단체분리된(liberated)’ 범주에는 대상 광물종의 조성이 80% 이상인 입자가 포함되어야 하며, ‘단체분리되지 않는(non-liberated)’ 범주는 대상 광물종의 조성이 80% 미만인 입자를 포함돼야 한다(Kim and Jeong, 2019). 따라서, 앞선 결과에 따라, 주로 자철석에 바나듐 함유가 되어 있기 때문에 바나듐이 함유되어 있는 자철석을 대상으로 80% 이상이 포함되는 입자에 대한 무게분율을 나타내었으며, 이는 Fig. 3에 나타내었다.

분쇄시간에 따라 분쇄된 VTM시료의 MLA 결과를 보면(Fig. 3), 5분 분쇄시간에서는 80% 이상의 자철석을 가지는 누적 중량분율이 대략 72%으로 확인되었다. 그러나, 10분 이상에서는 80% 이상의 누적 중량분율을 가지는 것으로 나타났다. 이것은 본 연구에서 설정된 분쇄조건에서는 최소 10분의 분쇄시간부터 단체분리 효과가 나타나며, 5분에서는 단체분리가 되지 않는 것으로 확인되었다. 흥미롭게도 10분에서 15분의 분쇄시간 증가로 인하여 대략 4%의 중량분율이 증가하였지만 그 이상의 분쇄시간(20분 이상)에서부터 중량분율이 크게 증가하지 않았다. 따라서, 분쇄공정에 의한 에너지 소비 및 최적조건 관점에서 볼때는 본 연구에서 설정된 분쇄방법에 의하여 15분 분쇄시간이 단체분리 효과 측면에서 가장 적절한 것으로 판단된다. 게다가, 앞선 자력선별 결과에서 보듯이(Table 2) 15분 분쇄된 시료에서 가장 우수한 바나듐 품위 및 회수율이 관찰되었다. 따라서, 분쇄시간에 의하여 처리된 VTM 시료들간에 바나듐, 티타늄 그리고 철에 대한 거동을 확인해야 할 필요가 있다고 판단된다.

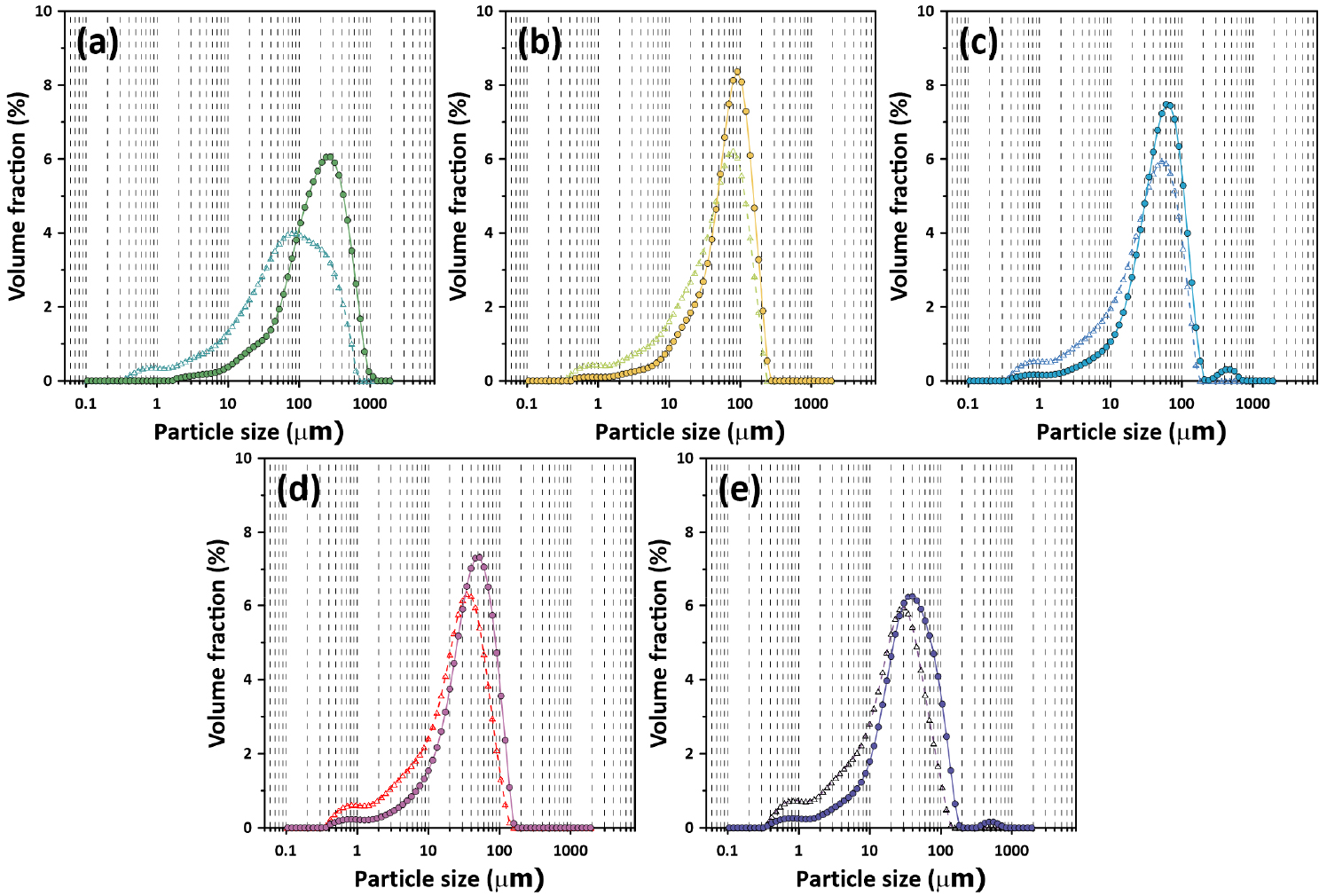

이에, 자력선별에 의하여 얻어진 자성산물 및 비자성산물에 대하여 분석하고자 하였다. Fig. 4는 분쇄시간에 따라 얻어진 시료의 자력선별의 의해 분리된 자성산물 및 비자성산물의 입자크기 분포 결과를 나타내었다. 흥미롭게도 각각의 분쇄조건의 시료에서 자성산물과 비자성산물의 입자분포는 자성산물이 비자성산물에 비해 큰 것으로 확인되었으며, 이는 전형적으로 철광석에서 자력선별에 의한 결과와 유사하게 관찰되었다(Abaka-Wood et al., 2019).

일반적으로 분쇄공정을 통하여 입자의 미립화가 되어 결과적으로 단체분리가 증가하여 자력선별에 의해 자성산물이 상대적으로 작은 입자로 구성될 것이다. 그러나, 본 연구결과에서는 이와 반대로 관찰되었다. 이것은 0.05 T에서의 자력세기내에서 자화율이 상대적으로 높은 자철석을 자성산물로서 분리가 가능하게 되며 이와 반대로 자철석보다 자화율이 낮은 티탄철석이 비자성산물로서 존재하는 것으로 보여진다. 알려진대로 bond work index(BWI, kWh/t)는 자철석이 20.9 그리고 티탄철석이 16.4으로서 적은 분쇄에너지로서 상대적으로 자철석보다 티탄철석이 쉽게 분쇄가 일어나게 된다(Gent et al., 2012). 이에, 앞선 분쇄된 입자의 입도 분포 결과로 보아, 로드밀 분쇄과정에서 상대적으로 큰 입자의 분쇄가 크게 일어나는 것은 상대적으로 자철석보다는 티탄철석이 크게 일어나는 것으로 판단된다. 그리고, Fig. 4에서의 분쇄시간의 증가로 인하여 평균입자크기가 수렴하는 것으로 보아 분쇄시간이 증가됨에 따라 자철석의 분쇄 또한 일어나는 것으로 판단된다.

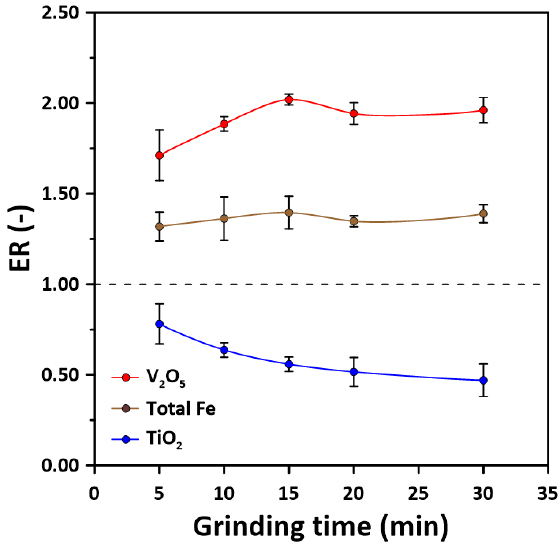

최종적으로 본 연구에서의 분쇄시간에 따라 얻어진 시료의 자력선별을 통해 분리된 자성산물내 존재하는 바나듐, 티타늄 그리고 총 철의 농축비율을 확인을 통하여 추후 연구방향을 결정하기 위한 정보를 얻고자 하였다. Fig. 5는 분쇄시간에 따라 얻어진 자성산물의 바나듐, 티타늄 그리고 총 철에 대한 농축비율을 나타내었다. 먼저, 바나듐 농축비율은 15분에서 2.05으로 최대치를 가지는 것으로 확인되었다. 그리고 철의 경우에는 바나듐과의 농축비율 패턴과 매우 유사한 것으로 관찰되었으며, 티타늄의 농축비율은 분쇄시간이 증가하면서 꾸준히 감소되는 경향이 관찰되었다.

종합적인 결과를 토대로 본 연구에서 적용된 로드밀 분쇄을 통하여 바나듐의 품위 및 회수율 관점에서 분쇄시간은 15분에서의 최적조건으로 확인되었다. 바나듐의 품위 향상을 위해서 맥석광물 제거뿐만 아니라 자철석과 티탄철석의 분리 또한 중요하며, 자철석 함량 증가는 바나듐 품위 향상을 유도하였다. 그러나, 자철석 회수가 증가됨에도 불구하고 바나듐 함량은 증가하지 않았다. 이것으로 보아, 철 내 치환된 바나듐이 포함된 자철석을 선택적으로 분리하는 것이 품위 향상에 더 도움이 될 것으로 사료된다. 따라서, 선택적으로 맥석광물-자철석-티탄철석의 단체분리 증가뿐만 아니라 바나듐 치환된 자철석의 분리/선별이 가능토록 설계하는 것이 중요하다고 판단된다.

결 론

이 연구에서는 국내 바나듐함유 티탄철광(vanadium titanium-magnetite, VTM)내 효과적인 바나듐 회수를 위하여 파쇄 및 분쇄공정을 수행하였으며, 이에 습식 자력선별에 의한 바나듐, 티타늄 그리고 철 거동 연구를 수행하였다. 일단, 분쇄시간에 따른 산물에 대하여 저자력(0.05 T) 세기에서 습식 자력선별 실험을 수행하였다. 파분쇄에 의하여 VTM의 단체분리가 크게 일어났으며, 15분 분쇄시간이 최적 분쇄시간으로 설정되었다. 게다가, 분쇄시간에 따른 분쇄산물의 자력선별 실험 결과, 15분 분쇄된 시료에서 가장 우수한 바나듐 회수가 가능하였으며, 바나듐 품위 1.05% 그리고 회수율 80.3%를 달성하였다. 특히, 바나듐은 주로 자철석의 철 이온 위치와 치환되어 있는 것으로 알려져 있기 때문에 자철석의 효과적인 회수가 주요하며, 상대적으로 티타늄이 많이 포함되어 있는 티탄철석을 맥석광물로서 비자성산물로서 분리해야 한다. 따라서, 자력선별에서의 최대 바나듐 회수하기 위해서는 선택적으로 자철석을 자성물질로 티탄철석을 비자성물질로서 효과적으로 분리해야 할 것이다. 이 결과는 추후 선택적으로 맥석광물-자철석-티탄철석의 단체분리 증가뿐만 아니라 바나듐 치환된 자철석의 분리/선별이 가능토록 설계함에 유용하게 적용될 것으로 판단된다.