서 론

비가시성 금이라는 용어는 금이 황철석(pyrite, FeS2)이나 황비철석(arsenopyrite, FeAsS)에 고함량(ppm에서 wt.%까지)으로 포함되어 있어도 금의 존재가 광학현미경이나 혹은 SEM으로 확인되지 않는 경우를 말한다(Cook and Chryssoulis, 1990). 즉, 현미경이나 SEM에서 금의 존재가 확인되지 않지만 화학분석을 수행하면 금의 함량이 ppm에서 wt.%까지 검출되는 경우를 말한다. 이러한 원인은 금이 이들 host 광물에 화학적으로 결합하여 고용체를 이루거나 혹은 0.1 µm 이하의 극미립자로 host 광물의 격자구조에 결합되어 있기 때문에 해상도가 낮은 현미경이나 혹은 전자현미경으로 관찰하기 어려운 것이다. 하지만 고해상도를 갖는 TEM을 이용하면 석영이나 황철석 속에 포획되어 있는 직경 50-200Å의 금 입자를 확인할 수 있다(Bakken et al., 1989). 많은 연구자가 비가시성 금을 조사한 결과 금이 고용체 상태로 혹은 나노 크기의 금 입자 상태로 도입되어 있는 것을 규명하였다(Reich et al., 2005; Hough et al., 2011; Deditius et al., 2014; Morishita et al., 2018). 따라서 host 황화광물에 포함된 비가시성 금은 볼밀과 같은 물리적 방법으로 미분쇄 해도 단체분리 되기 어려우며, 시안(cyanide) 혹은 비시안(non-cyanide) 용매를 적용해도 금이 효율적으로 용출되기 어렵다(Swash, 1988; Komnitsas and Pooley, 1989).

비가시성 금을 효과적으로 단체분리 시키기 위하여 소성처리 한다. 특히, 소성처리를 전기로를 이용하는 것보다 마이크로웨이브 오븐(microwave oven)을 사용하면 소성 효율이 훨씬 향상된다. 금 정광을 마이크로웨이브 오븐에서 소성시키면 S는 SO2로 그리고 As는 As2O3로 제거된다. 그러나 소성 과정에서 As→As2O3→As2O5로 산화되고, 이 As2O5는 적철석(Fe2O3)과 결합하여 FeAsO4(Fe3+As5+O4)를 형성한다. 이때 금이 FeAsO4에 포획되어 시안이나 비시안 용매에 용해되기 어렵다(Marsden and House, 1992; Thomas and Cole, 2005; Aylmore and Jaffer, 2012). 또한 마이크로웨이브 가열과정에서 hot spot 현상으로 인하여 금 입자가 철산화물에 봉합된다. 이로 인하여 금 회수율이 50% 이상이나 감소된다(Marsden and House, 1992; Amankwah and Pickles, 2009).

마이크로웨이브-용출방법을 적용하면 마이크로웨이브-소성 과정에서 야기되는 문제점들을 극복할 수 있다. 이 방법은 고체 시료를 액상의 용매와 혼합한 후, 마이크로웨이브 오븐 내부에서 가열하는 것이다(Havlik, 2010; Veres et al., 2010; Wen et al., 2017). 그러면 마이크로웨이브 에너지에 의하여 고체시료와 액상의 용매가 동시에 가열되어 용출효율이 향상된다. 마이크로웨이브-용출은 전통적인 용출방법에 비하여 용출시간이 단축되고, 용출효율이 매우 높으며 동시에 용출경비가 매우 낮게 나타나는 장점이 있다(Veres et al., 2010; Wen et al., 2017). 그러므로 비가시성 금으로 산출되는 금 정광을 마이크로웨이브-질산용출하면 황화광물은 격렬하게 용해되지만, 금은 용해되지 않는다(Gao et al., 2009; Jotanovic et al., 2012; Kim et al., 2017).

질산용액에 용해되지 않은 비가시성 금은 용출용액에서 고체상으로 존재할 것이다. 고체상의 비가시성 금을 여과지로 여과하면 금을 여과할 수 있을 것이다. 물론 비가시성 금은 나노 크기이기 때문에 여과지 기공을 통과하게 될 것이며, 나노 크기의 금이 여과지를 통과하는 과정에서 케이크 층(cake layer), 외부 파울링(external fouling) 혹은 내부 파울링(internal fouling) 등에 의하여 여과지에 여과될 것이다.

여과지로 물이나 폐수 등을 여과할 때 부유물질이나 콜로이드 물질과 같은 오염물질(foulant)이 제거된다. 이때, 오염물질에 의하여 케이크 층, 외부 파울링 및 내부 파울링 등이 발생한다. 물론 여과지 표면에서 무기물의 과포화로 인하여 bulk scaling 혹은 surface scaling이 발생한다. 즉, dead-end 여과나 cross-flow 여과가 진행되면, 여과지 표면 위에서 무기물 이온의 농도가 증가하는 농도분극(concentration polarization)이 발생한다. 이 무기물 농도가 전체적으로 증가하면 bulk scaling이 발생하여 방사상으로 발달한 침상 결정의 석고가 형성되지만, 여과지 표면에서 이온 농도가 증가하면 석고 결정이 측면성장(lateral growth)하는 surface scaling이 형성된다(Shirazi et al., 2010; Antony et al., 2011; Guo et al., 2012; Iritani et al., 2015).

비가시성 금은 마이크로웨이브-질산용출에 의해 용해되지 않고 고체상 입자로 남아 있기 때문에 여과지로 간단하게 회수할 수 있을 것이다. 여과지를 이용하여 비가시성 금, 즉 고체상의 나노 크기 금을 회수한 연구는 아직 진행된 바 없다.

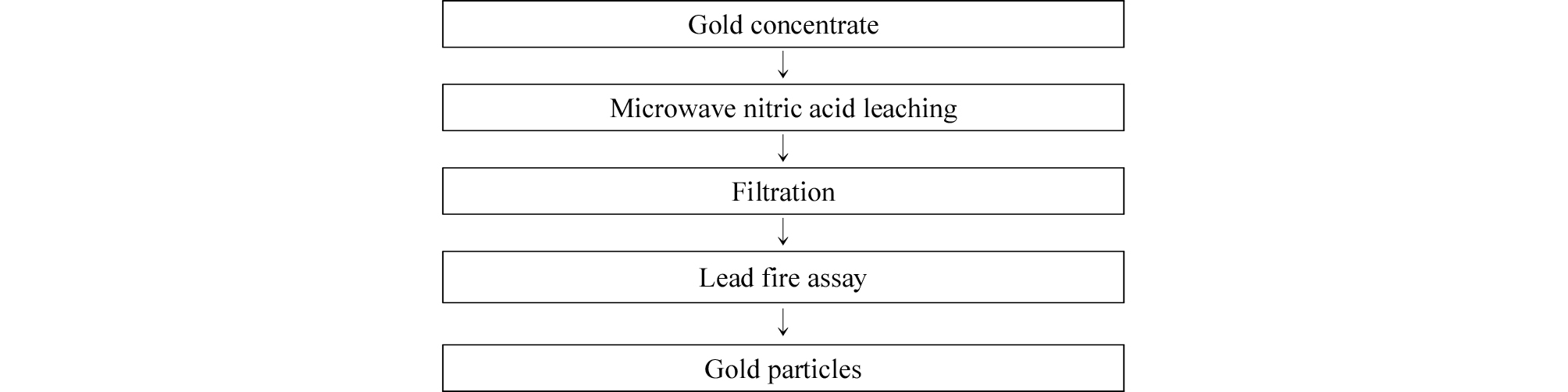

따라서 본 연구 목적은 비가시성 금을 함유하는 황화광물 정광을 마이크로웨이브-질산용출시켜 비가시성 금을 용출용액으로 분리시키고자 하였으며, 분리 된 비가시성 금을 여과지로 여과하여 납 시금법으로 금을 회수하고자 하였다.

실험 재료 및 방법

시료

마이크로웨이브-질산용출실험에 사용할 금 함유 황화광물 정광시료는 진산광산(충남 금산군 진산면 석막리)에서 제공 받았다. 이 시료는 폐석(waste ore)을 파분쇄 하여 요동테이블(shaking table, 5 × 3 m)로 처리하여 얻어진 정광이다(이하 정광). 폐석에 대하여 연마편과 박편을 제작하여 반사 및 투과편광현미경으로 황화광물과 맥석광물을 관찰하였다. 정광시료는 입도분석, XRD분석, 화학분석 및 마이크로웨이브-질산용출실험에 사용하였다. 정광시료에 대한 금속함량은 왕수분해를 통하여 AAS로 분석하였고, 금 함량은 납 시금법으로 분석하였다.

마이크로웨브 질산용출실험

금은 극미량으로 존재, 높은 비중 및 불균질 분포 등으로 인하여 시료채취 분석 등에서 심하게 오차가 발생한다. 이런 현상을 gold nugget effect라 한다. 따라서 시료채취과정에서 일어날 수 있는 nugget effect를 최소로 줄이기 위하여 5kg 정광 시료 전체를 잘 혼합하였다(Dominy et al., 2003; Wang et al., 2016). 그리고 또 사분법을 이용하여(Rao and Reddi, 2000) 정광 50.0 g을 채취하여 삼각 플라스크(5.0 L)에 넣고, 질산용액 1,000 ml를 첨가하여 산업용 마이크로웨이브 오븐(capacity = 126.75 L, 2.45 GHz, 3 kW)에 넣었다. 이 삼각 플라스크는 응축기에 연결하고 20°C의 물을 순환시켰다. 그런 후 마이크로웨이브 오븐을 작동시켜 질산농도별로 용출실험을 수행하였다(이하 마이크로웨이브-질산용출실험). 용출실험이 진행되는 동안 발생된 NO 가스는 응축기(reflux condenser, 2개 연결, length = 102 cm), 4개의 가스 세척용기(각각 volume = 20 L), 활성탄 흡착 장치(3 kg의 활성탄 충진) 그리고 덕트(직경 = 100 mm)를 통해 옥상으로 배출시켰다. 세척용기 중 첫 번째 용기는 비워두고, 나머지 2개 용기는 각각 증류수 1.0 L를 충진하였고 그리고 나머지 용기는 비워두었다. 용출실험이 종료된 즉시 삼각 플라스크의 표면 온도를 적외선 온도계(testo 835- T1, Germany, ±1.0°C)로 측정하였다. 그리고 응축기 상부에 증류수(200 ml)를 주입하여 내부를 세척한 후 다음 실험을 진행하였다.

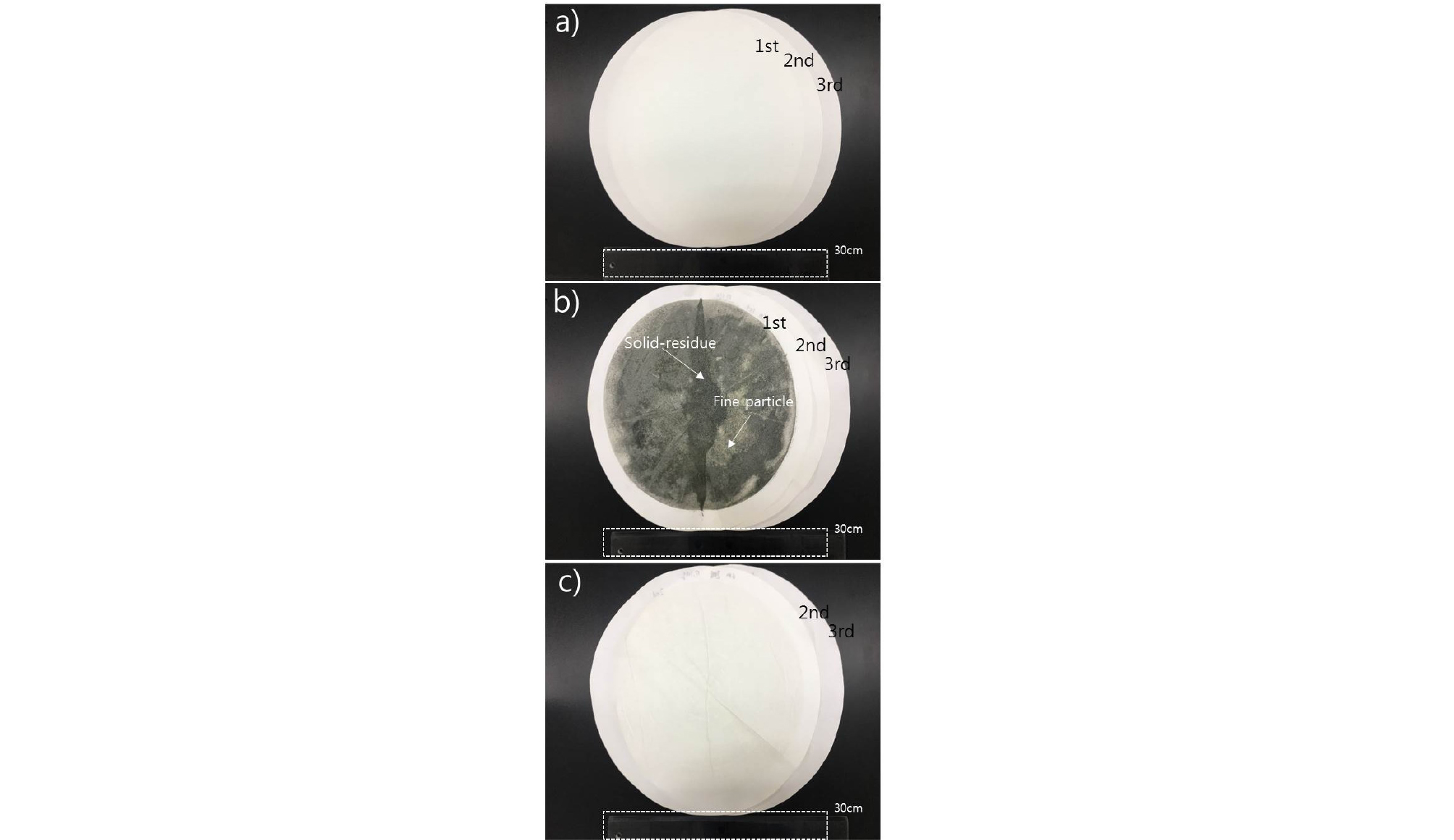

여과실험

삼각 플라스크에 들어 있는 용출용액과 고체잔류물은 여과시스템(diameter = 30 cm, height = 26 cm)에 모두 부었다. 이 여과시스템 하부에는 Fig. 1a와 같이 여과지(현대마이크로제지 No 53, pore size = 1-2 µm, diameter = 30 cm, depth = 0.2 mm) 3장을 겹쳐 놓고 진공펌프(Welch 2014C-02, Germany)를 연결하였다. 여기서 용출용액 10ml를 채취하여 실린지 필터(pore size = 0.45 µm)로 여과하여 금속이온 함량을 AAS로 분석하였다. 그런 다음, 삼각 플라스크 내부 벽면을 증류수로 여러 차례 세척하여 여과시스템에 유입시켰다. 그런 후, 진공펌프를 가동하여 여과하였다. 여과가 진행되는 동안 여과시스템 내부 벽면도 증류수로 세심하게 세척하였다. 여과 종료 후, 여과지 3장 모두를 동시에 40°C 건조기에서 12시간 건조하였다. 첫 번째 여과지 위에는 Fig. 1b와 같이 고체잔류물이 여과되어 있다. 첫 번째 여과지의 무게가 정확히 10.0 g이 되도록 고체잔류물을 제거하였다. 그런 후 첫 번째 여과지를 납 시금법의 시료로 투입하여 금 함량을 결정하였다(이하 첫 번째 여과지, 1st filter paper). 두 번째 및 세 번째 여과지(Fig. 1c)의 무게를 각각 측정하여 여과지 표면이나 기공 속에 포함되어 있는 콜로이드 혹은 부유물질 무게를 결정하였다. 이에 따른 무게로, 두 번째(이하 두 번째 여과지, 2nd filter paper) 및 세 번째(이하 세 번째 여과지, 3rd filter paper) 여과지를 각각 납 시금법의 시료로 투입하여 금 함량을 결정하였다. 본 실험에 대한 일괄 흐름도를 Fig. 2에 정리하였다.

분석 방법

입도분석

정광시료에 대하여 입도분석(Mastersizer-3000E, Malvern, United Kingdom)을 수행하였다. 순수한 증류수를 첨가하고 이에 따른 혼탁도를 설정하여 영점 조정하였다. 그런 후 시료를 첨가하여 혼탁도가 5-20%가 되도록 하였다. 시료에서 분산되는 레이저 빔을 측정하고 산란 각도를 측정하였다. 산란 각도를 5회 반복 측정하였고, 이를 평균 입도 size로 나타냈다.

XRD분석

정광시료와 고체잔류물에 대한 XRD(X'Pert Pro MRD (MRD), PANalytical, Netherlands) 분석 조건은 Cu-Kα 선을 이용하여 가속전압 40 kV, 전류 30 mA, 주사속도 2°/min.으로 3°~70°의 2θ 구간을 분석하였다.

마이크로웨이브 분해

금 정광 시료에 대한 분해는 microwave digestion system (MARS 6, USA)을 이용하였다. 시료 0.50 g과 왕수 10 ml를 4개의 closed-vessel에 각각 넣고, 15분 동안 200°C까지 올리고 200°C의 온도를 15분 동안 유지하였고, 그리고 15분 동안 냉각시켰다. 냉각된 용출용액의 무게를 정밀 측정하였고, 최종 체적이 20 ml가 되도록 증류수로 각각 조정하였다. 조정된 용출용액은 0.45 µm 여과지로 여과하고 금속함량은 AAS(atomic absorption spectrophotometry, AAS, AA-7000, Shimadzu, Japan)로 분석하였다.

납 시금법

Nugget effect가 매우 심각하게 일어나는 금 분석은 시료양이 많을수록 대표적인 시료가 될 수 있다. 따라서 납 시금법에 투입하는 시료를 10.00 g으로 선정하였다(McDonald et al., 1994; Balcerzak, 2002). 정광시료 혹은 고체 잔류물(Fig. 1b) 10.0 g을 산화납(litharge, 35 g), 소다회(soda ash, 70 g), 붕사(borax, 12 g), 규사(silica, 12 g) 등을 초벌구이 도가니(fire clay crucible)에 장입하고, 2-4 g의 순수한 은을 첨가하였다. 첫 번째, 두 번째 및 세 번째 여과지 각각을 초벌구이 도가니 내부에 넣고 태워서 그 재(ash)를 납 시금법의 시료로 사용하였다. 이들 시료가 포함된 도가니들은 머플 도가니에 넣고 1,150°C로 1시간 동안 용융시켰다. 용융물질을 철 거푸집에 붓고 자연 냉각시켰다. 망치로 유리질 슬래그와 납추(lead button)를 가격하여 서로 분리하였다. 납추를 큐펠 도가니에 넣고 950°C로 60분간 가열하여 납추가 도가니 내부로 산화 흡수되도록 하였다. 도가니 바닥에 남게 된 silver bead의 무게를 측정하고, 150°C의 히팅블록 에서 20% HNO3 15 ml를 silver bead에 첨가하여 15분간 동안 Ag를 용해시켜 제거하였다. 또한, 60% 질산 15 ml를 첨가하여 150°C에서 15분간 silver를 제거하였다. 그리고 금 잔류물에 포함되어 있는 불순물을 제거하기 위하여 다시 850°C에서 5분 동안 가열(annealing)하였다. 순수한 금을 회수하여 품위를 계산한 후, 회수된 금 입자를 실체현미경(stereoscopic microscope, OLYUMPUS-SZ61, Japan)으로 관찰하였다.

SEM/EDS분석

여과지 표면 및 단면에 대하여 SEM(scanning elelctron micropscope, Hitachi, S4800, Japan)/EDS(energy dispersive analyzer, Hitachi, S4800, Japan) 분석하였다. 이들 시료에 대하여 Pt 코팅하고 SEM 관찰하였다. EDS 분석은 대표적인 표면을 면(area)으로 설정하여 분석하고, 미립자들은 점(point) 분석하였다.

결과 및 고찰

금광석 시료

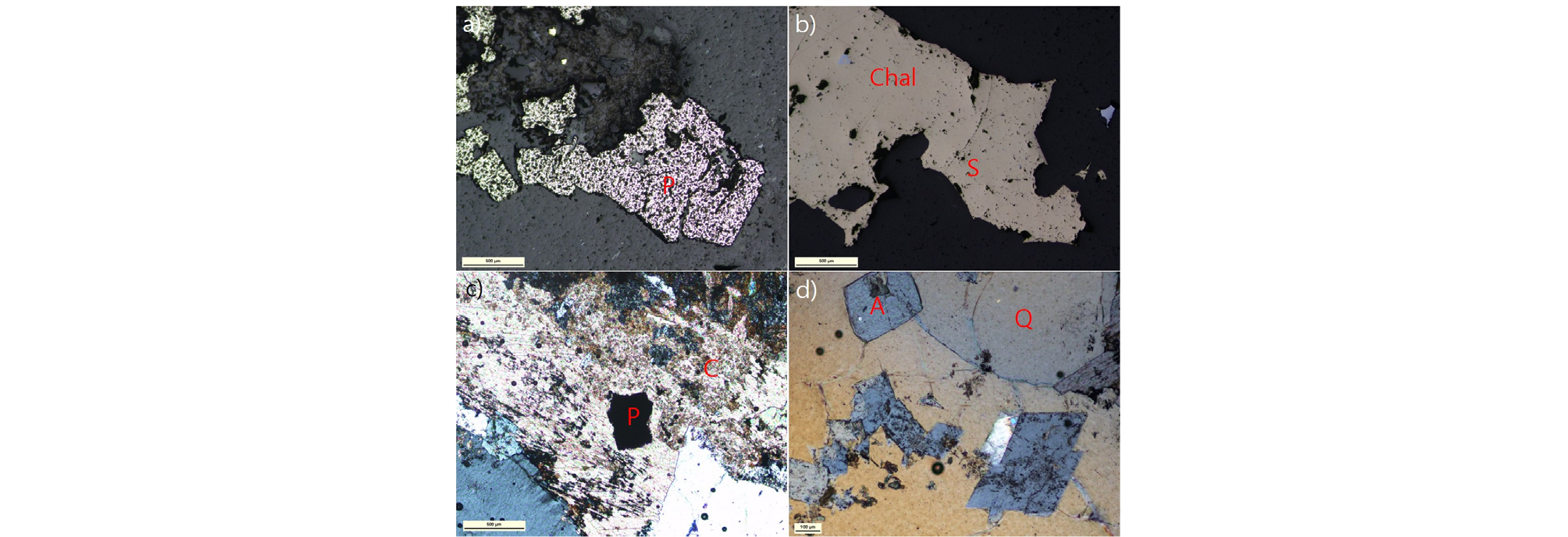

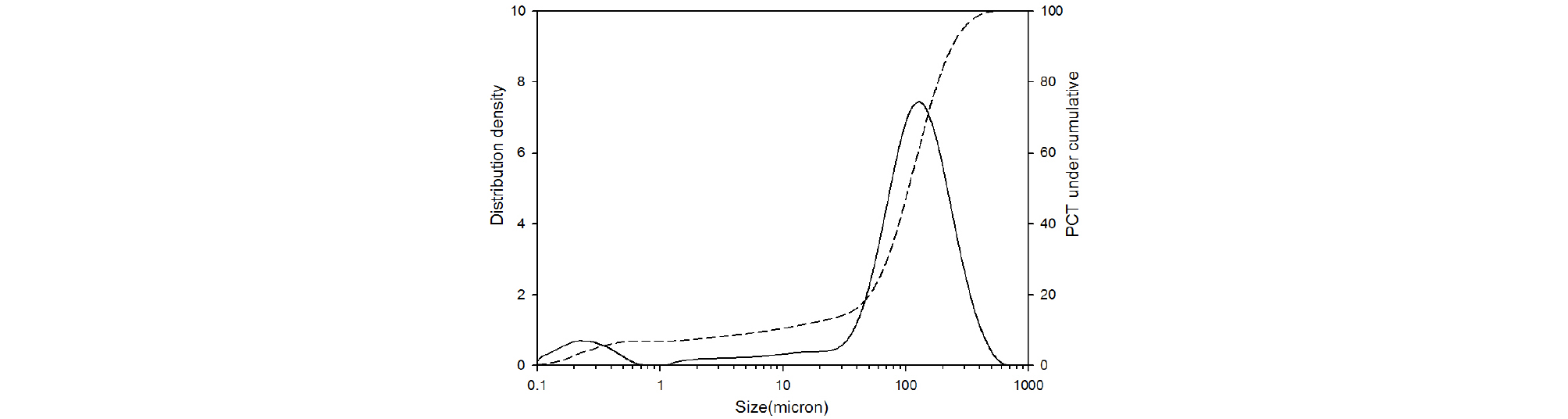

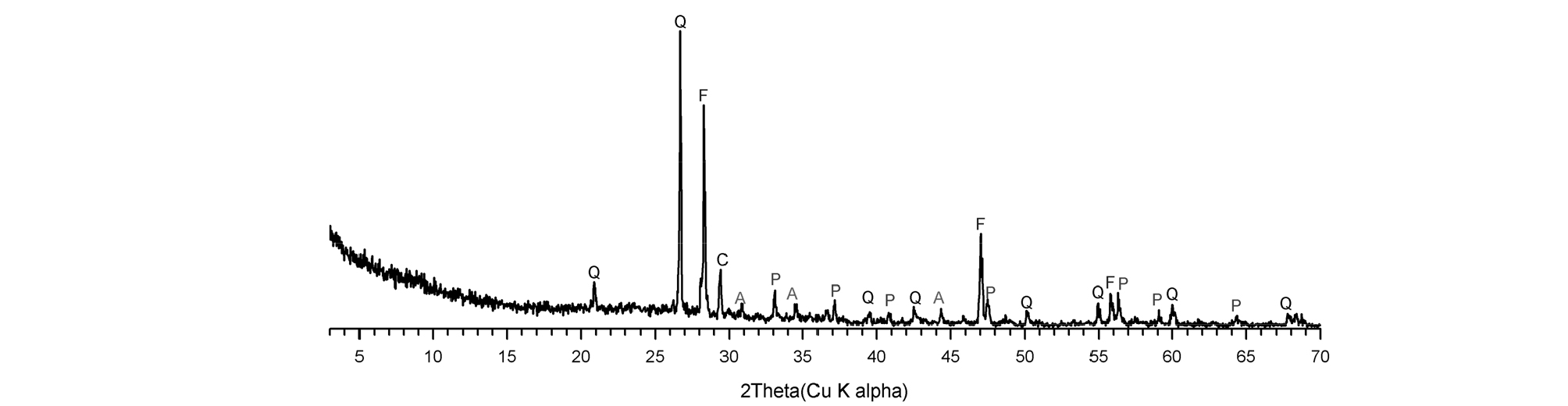

정광시료는 폐석을 요동테이블로 처리하여 얻은 것이다. 폐석에 함유된 황철석, 황동석 및 석영에 대하여 고배율의 반사현미경(Nicon, ECLIPSE LV100DOL)으로 관찰하였지만 자연금(native gold) 이나 엘렉트럼(electrum)은 확인되지 않았다(Fig. 3). 이는 금이 비가시성 형태로 존재하기 때문으로 사료된다. 또한, 폐석에 대하여 박편을 제작하여 투과현미경(Nicon, ECLIPSE LV100DOL)을 관찰한 결과 방해석, 빙장석, 석영 등이 확인되었다(Zhai et al., 2009; Marinova et al., 2014)(Fig. 3). 정광시료에 염산을 첨가하자 격렬한 염산반응이 일어났다. 이는 탄산염 광물이 포함되었기 때문이다. 정광시료에 대하여 입도분석 한 결과, D20 = 51 µm, D50 = 110 µm, D80 = 180 µm으로 나타났다(Fig. 4). 정광시료에 대하여 XRD분석 한 결과 빙장석(adularia), 방해석(calcite), 형석(fluorite), 황철석(pyrite) 및 석영(quartz) 등이 확인되었다(Fig. 5).

정광시료에 대하여 화학분석 한 결과, Fe 15.99%, Cu가 0.86%, Pb가 0.38%, Zn이 0.18%으로 나타났고, 납 시금법으로 금과 은을 분석한 결과 각각 1,765.50 g/t와 780.0 g/t으로 나타났다(Table 1). 금 입자들을 실체현미경으로 나타냈다(Fig. 6). 폐석을 요동테이블로 처리하는 과정에서 중광물(middling)과 광미(tailing)을 얻었고, 이들에 대하여 납 시금법을 수행한 결과 금 함량이 각각 20.30 g/t과 3.00 g/t으로 나타났다.

Table 1. Chemical composition of raw concentrate by AAS and fire assay

| Elements (wt.%) | Fe | Cu | Pb | Zn | As | Bi | Au(FA) | Ag(FA) |

| Contents | 15.99 | 0.86 | 0.38 | 0.18 | 0.025 | n.d. | 1,765.50 | 380.00 |

농도효과

정광을 질산농도별(1-6 M)로 12분 동안 마이크로웨이브-질산용출실험을 수행하여 용출용액과 고체잔류물을 얻었고, 이들을 여과하여 용출용액, 고체잔류물, 첫 번째, 두 번째 및 세 번째 여과지를 얻었다. 이들에 대한 특성들을 각각 기술하였다.

용출용액

질산농도별(1-6 M)로 마이크로웨이브-질산용출실험을 12분 동안 수행한 후 용출용액의 온도를 측정한 결과 1 M에서 65.10°C, 2 M에서 72.80°C, 3 M에서 84.10°C, 4 M에서 84°C, 5 M에서 86.50°C% 그리고 6 M에서 79.40°C로 나타났다(Table 2).

용출용액에 대한 Fe 용출율은 2 M에서 그리고 Pb와 Zn은 6 M에서 각각 완전용출(100%) 되었다. 그러나 금은 1-6 M의 용출용액 모두에서 불검출로 나타났다(Table 2). 따라서 비가시성 금은 질산용액에서 용해되지 않는 것을 확인하였다. 그러므로 비가시성 금은 용출용액에서 고체상 금으로 존재하고 있을 것으로 사료된다.

Table 2. Temperature, leaching rate(Pb, Zn and Fe) and Au content on the leaching solution(after 0.45 𝜇m filtration) as a function of nitric acid concentration

고체잔류물

무게 감소율

정광 50.00 g을 질산농도별(1-6 M)로 마이크로웨이브-질산용출실험을 12분 동안 수행한 후 고체잔류물에 대하여 무게를 측정하였다. 정광에 대한 고체잔류물의 무게를 무게 감소율로 나타낸 결과 1 M에서 18%, 2 M에서 40%, 3 M에서 46%, 4 M에서 45%, 5 M에서 49% 그리고 6 M에서 52%로 나타났다.

XRD분석

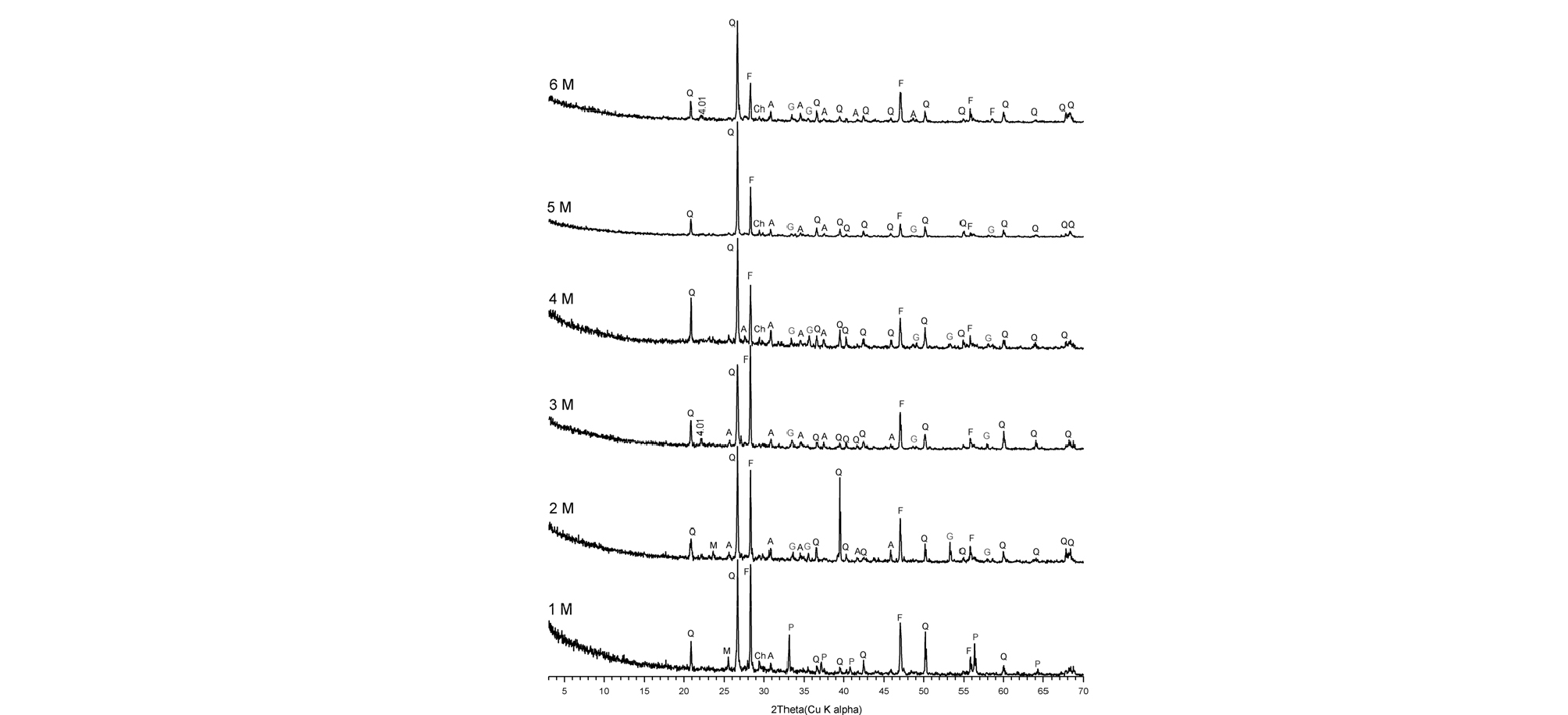

질산농도별(1-6 M)로 마이크로웨이브-질산용출 실험(12분)한 고체잔류물에 대하여 XRD 분석 하였다. 그 결과. 1 M의 고체잔류물에서 황철석이 잘 나타나고 있다. 이는 1 M의 질산농도에서는 황철석이 효과적으로 용해되지 않은 것 이다. 그러나 2-6 M의 고체잔류물 모두에서 황철석이 완전히 사라졌다(Fig. 7). 이것은 질산농도 2 M부터 황철석이 완전히 용해된 것이다. 또한, 2-6 M의 고체잔류물 모두에서 석고가 나타나고 있다. 이와 같이 석고가 나타나는 원인은 정광에 포함되어 있던 방해석과 황철석이 마이크로웨이브-질산용출 과정에서 (1)-(4)식과 같은 반응에 의한 결과이다(Ibrahim and El-Hussaini, 2007; Gao et al., 2009).

| $${\mathrm{CaCO}}_3+2{\mathrm{HNO}}_3=\mathrm{Ca}({\mathrm{NO}}_3)_2+{\mathrm H}_2\mathrm O+{\mathrm{CO}}_{2(\mathrm g)}$$ | (1) |

| $$\mathrm{Ca}({\mathrm{NO}}_3)_2+=\mathrm{Ca}^{2+}+{\mathrm{NO}}_3^-$$ | (2) |

| $${\mathrm{FeS}}_2+4{\mathrm{HNO}}_3=\mathrm{Fe}({\mathrm{NO}}_3)_3+{\mathrm{NO}}_{(\mathrm g)}+2\mathrm S^0+2{\mathrm H}_2\mathrm O$$ | (3) |

| $$2{\mathrm{HNO}}_3+\mathrm S^0\rightarrow{\mathrm H}_2{\mathrm{SO}}_4+2{\mathrm{NO}}_{(\mathrm g)}$$ | (4) |

| $${\mathrm H}_2{\mathrm{SO}}_4+=2\mathrm H^++{\mathrm{SO}}_4^{2-}$$ | (5) |

| $$\mathrm{CA}^{2+}+\mathrm{SO}4^{2-}+2{\mathrm H}_2\mathrm O={\mathrm{CaSO}}_4\cdot2{\mathrm H}_2\mathrm O$$ | (6) |

또한, 정광에 포함된 형석이 (5)식과 같은 반응에 석고가 생성될 수 있다(Ibrahim and El-Hussaini, 2007).

| $${\mathrm{CaF}}_2+{\mathrm H}_2{\mathrm{SO}}_4+2{\mathrm H}_2\mathrm O={\mathrm{CaSO}}_4\cdot+2{\mathrm{HF}}_{(\mathrm g)}$$ | (7) |

여과지 표면 및 단면의 SEM/EDS분석 결과

질산용액에 용해되지 않은 비가시성 금이 용출용액에 고체상으로 존재한다면 여과지로 여과될 것이다. 즉, 비가시성 금이 액체상이면 여과지를 통과할 것이고 반면에 고체상이면 여과지에 여과되어 남아 있을 것이다.

이들 확인하기 위하여 질산농도 2 M, 4 M 및 6 M으로 마이크로웨이브-질산용출 한 용출용액을 여과지로 여과하였다. 그런 후 여과지 표면 및 단면에 대하여 SEM/EDS 분석을 수행하였다.

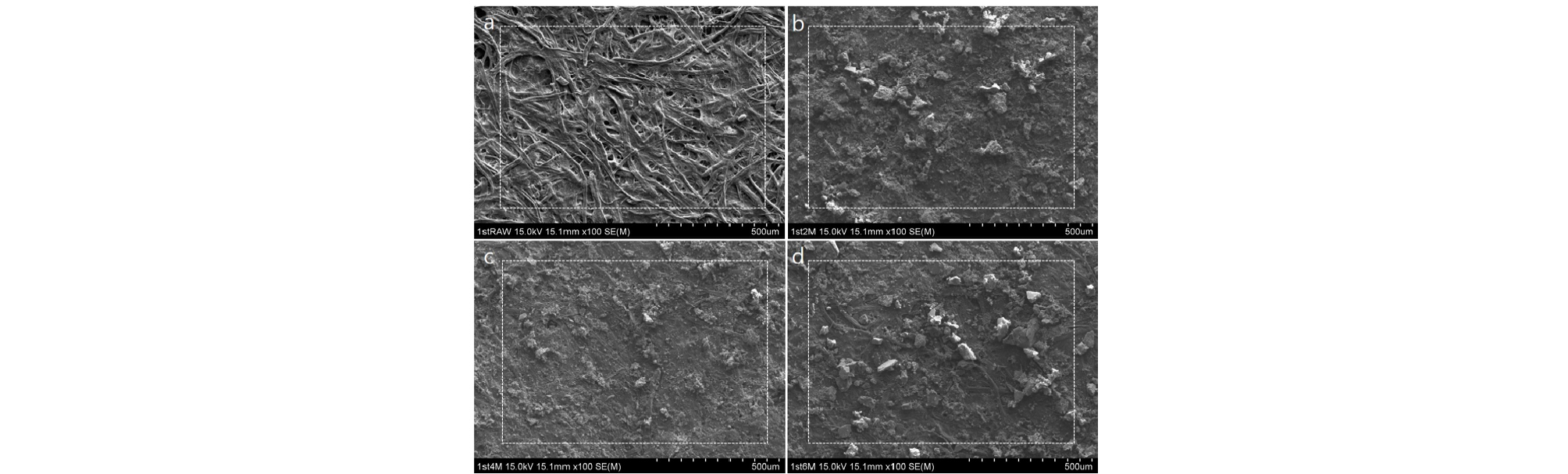

사용하지 않은 여과지 표면(Fig. 8a)에 대하여 SEM/EDS 분석하였다. 사용하지 않은 여과지 표면은 Fig. 8a에서 보는 바와 같이 섬유상으로 되어 있고 EDS 분석에서 C와 O만 검출되고 있다. 첫 번째 여과지 표면에 남아 있는 금 함량을 확인하기 위하여 여과지 위에 남아 있는 고체잔류물을 실리콘 브러쉬(silicon brush)로 제거하였다. 그러나 여과지 표면에 강하게 부착되어있는 미립자들 또는 여과지 공극에 들어간 미립자들은 제거되지 않았다(Fig. 1b). 첫 번째 여과지 표면, 즉, 2 M(Fig. 8b), 4 M(Fig. 8c) 및 6 M(Fig. 8d)의 여과지 표면에 대하여 SEM 관찰한 결과 미립자들이 쌓여 있는 것을 확인할 수 있다. 또한, 이들 여과지 표면에 대하여 동일한 면적으로 EDS 분석한 결과 2 M(Fig. 8b), 4 M (Fig. 8c) 및 6 M(Fig. 8d) 모두에서 금이 검출되었다(Table 3). 물론 Au 이외에 Al, Si, S, K, Ca, Fe 등도 검출되었다. 따라서 비가시성 금이 첫 번째 여과지 표면에 여과되는 것을 확인하였다.

Table 3. The results of area-EDS analysis in Fig. 8

두 번째와 세 번째 여과지 표면에 대하여, 즉 2 M, 4 M 및 6 M의 여과지 표면(동일한 면적)에 대하여 각각 SEM/EDS 분석하였다. 그러나 두 번째와 세 번째 여과지 표면 모두에서 금은 검출되지 않았다.

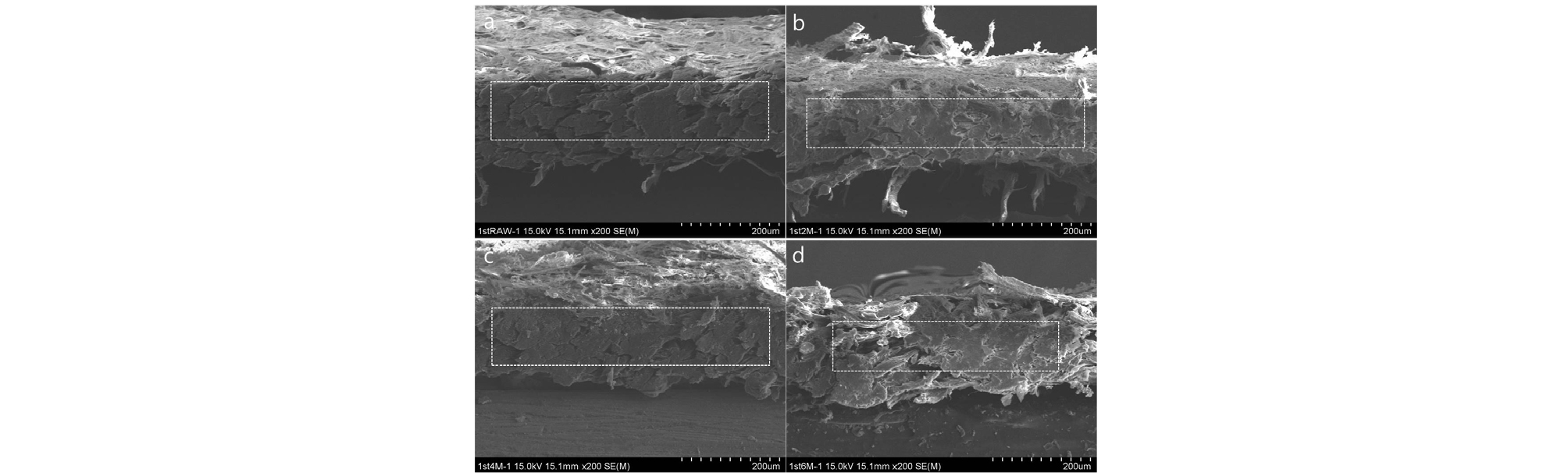

비가시성 금이 용출용액과 함께 여과지 단면을 통과할 때, 고체상의 금은 여과지 기공 벽면에 흡착되어 내부 파울링을 형성할 것이다. 따라서 여과지 단면에 대하여 SEM/ EDS 분석하면 금이 검출되어야 할 것이다. 이를 확인하기 위하여 사용하지 않은 여과지 단면(Fig. 9a), 2 M(Fig. 9b), 4 M(Fig. 9c) 그리고 6 M(Fig. 9d)의 여과지 단면을 절단하고, 이들 단면에 대하여 동일한 면적으로 EDS 분석하였다. 그 결과 사용하지 않은 여과지 단면은 C와 O만 검출되었다(Fig. 9a). 그러나 사용한 여과지 단면 모두에서 금이 검출되었다. 물론 Au 이외에 Al, Si, S, Fe 등도 검출되었다(Table 4). 따라서 비가시성 금이 여과지 단면에 여과되어 남아 있는 것이 확인되었다.

Table 4. The results of area-EDS analysis in Fig. 9

또한, 두 번째와 세 번째 여과지 단면에 대하여, 즉 2 M, 4 M 및 6 M의 여과지 단면(동일한 면적)에 대하여 각각 SEM/EDS 분석하였다. 그러나 두 번째와 세 번째 여과지 단면 모두에서 금은 검출되지 않았다.

여과지에 대한 납 시금법

여과지 표면과 단면에 대하여 EDS/EDS 분석한 결과 비가시성 금이 여과되는 것을 확인하였다. 따라서 여과지를 납 시금법에 투입하면 금을 회수할 수 있을 것이다.

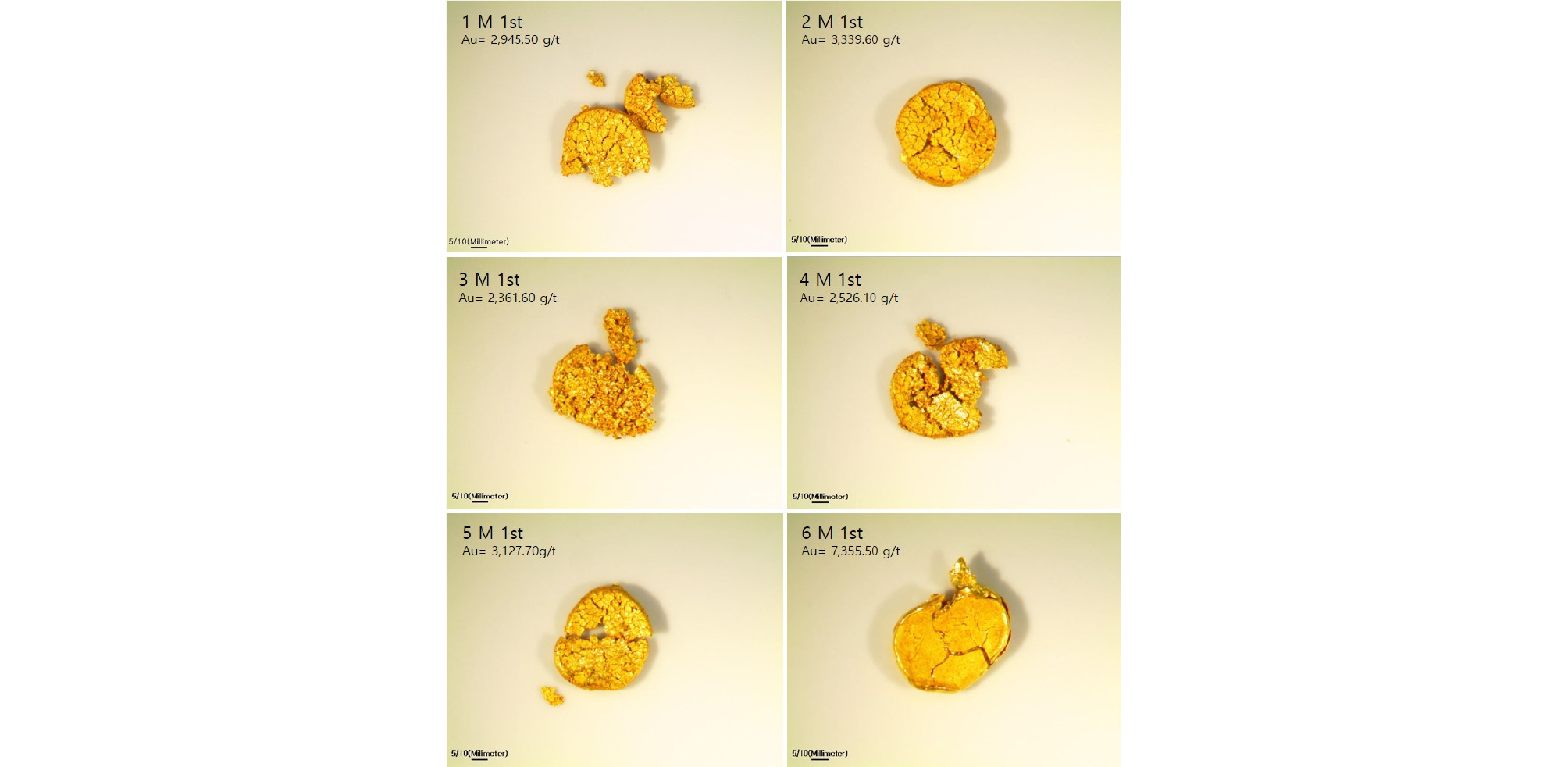

첫 번째 여과지

Fig. 1b와 같이 고체잔류물과 미립자가 포함되어 있는 첫 번째 여과지를 납 시금법에 투입하여 금 함량을 결정하였다. 그 결과 1 M에서 2,945.50 g/t, 2 M에서 3,339.60 g/t, 3 M에서 2,361.60 g/t, 4 M에서 2,526.10 g/t, 5 M에서 3,127.70 g/t, 그리고 6 M에서 7,355.50 g/t로 나타났다. 이들 금 입자를 실체현미경으로 촬영하였다(Fig. 10).

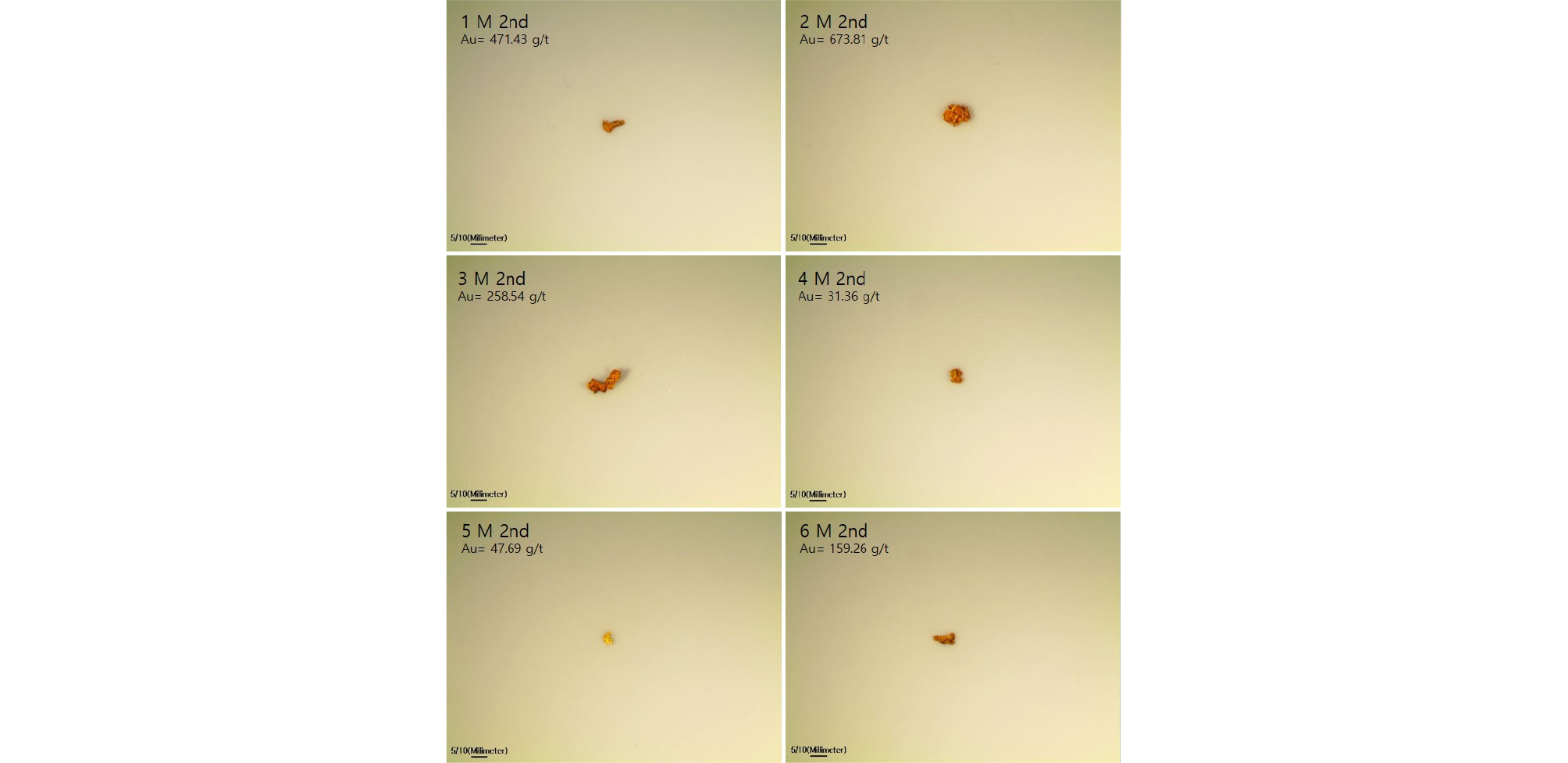

두 번째 여과지

Fig. 1c의 두 번째 여과지를 납 시금법에 투입하여 금 함량을 결정하였다. 그 결과, 1 M에서 471.43 g/t, 2 M에서 673.81 g/t, 3 M에서 258.54 g/t, 4 M에서 31.36 g/t, 5 M에서 47.69 g/t, 그리고 6 M에서 159.26 g/t이 나타났다(Fig. 11). 두 번째 여과지에서 금이 나타난다는 것은 첫 번째 여과지를 통과 한 비가시성 금이 두 번째 여과지에 여과되었음을 의미한다.

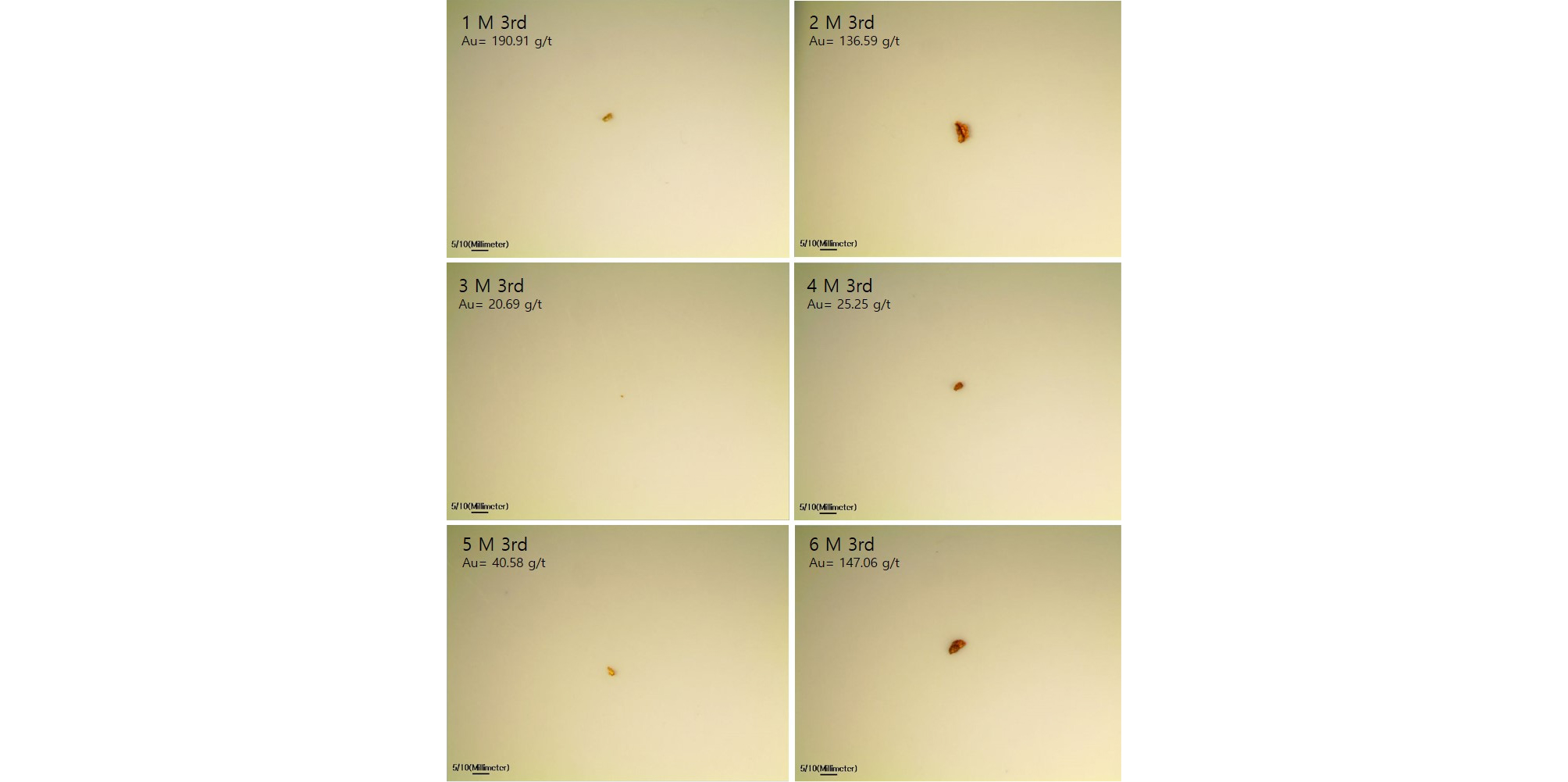

세 번째 여과지

Fig. 1c의 세 번째 여과지를 납 시금법에 투입하여 금 함량을 결정하였다. 그 결과, 1 M에서 190.91 g/t, 2 M에서 136.59 g/t, 3 M에서 20.69 g/t, 4 M에서 25.25 g/t, 5 M에서 40.58 g/t, 그리고 6 M에서 147.06 g/t이 나타났다(Fig. 12). 세 번째 여과지에서 금이 나타났다는 것은 비가시성 금이 첫 번째 여과지와 두 번째 여과지를 통과한 후 세 번째 여과지에 여과되어 회수되었음을 말한다.

토 의

비가시성 금이 함유된 정광을 마이크로웨이브-질산용출 하여 용출용액에 대하여 금을 분석하였으나 1-6 M 모두에서 불검출로 나타났다. 용출용액에서 금이 검출되지 않는 것은 질산용액에 금이 용해되지 않았음을 의미한다. 그러니까 비가시성 금이 용출용액에 고체상으로 존재하는 것을 의미한다. 용출용액을 여과지로 여과한 후, 여과지를 납 시금법에 투입한 결과 금이 첫 번째, 두 번째 및 세 번째 여과지에서 모두 얻어졌다. 이것은 비가시성 금이 용출용액에 고체상으로 존재하고 있기 때문으로 사료된다.

비가시성 금 정광을 마이크로웨이브-질산용출과 여과지로 여과하여 금을 회수하는 방법은 기존의 시안 및 비시안 용출을 이용하는 방법보다 많은 장점이 있다. 즉, 시안 및 비시안 용출은 금이 효과적으로 회수되지 못하고 있다. 원인은 이들 용매가 금 용출에 이용되기도 하지만 금을 포획하는 host 황화광물을 용해시키는데 주로 소모되기 때문이다. 그러나 마이크로웨이브-질산용출은 금은 용해되지 않고 금을 포획하고 있는 host 황화광물을 선택적으로 완전 용해시킨다. 따라서 완전 용해된 Pb, Zn 및 Fe 이온들은 여과지를 통과하지만, 용해되지 않은 금, 즉 나노 크기의 비-가시성 금을 여과지로 간단하게 회수 할 수 있다.

As와 Bi와 같은 페널티 원소를 함유하는 금 정광을 마이크로웨이브-질산용출 하면 페널티 원소를 제거하는 동시에 정광의 무게를 크게 감소시키고 또한 금 품위를 향상시킬 수 있다. 페널티 원소가 제거되고 정광의 무게가 크게 감소되기 때문에 그만큼 경제적 이익을 얻을 수 있었다(Kim et al., 2019). 특히 마이크로웨이브-질산용출 방법은 단체분리 시키기 어려운 비가시성 금 정광에 효과적이다. 황화광물 정광은 마이크로웨이브-질산용출에 매우 짧은 시간에 격렬하게 용해되기 때문이다.

결 론

비가시성 금이 함유된 정광을 질산농도별로 마이크로웨이브-질산용출하였다. 질산용출용액을 여과지로 여과하여 용출용액과 고체 잔류물로 분리하였다. 용출용액에서 Pb, Zn 및 Fe는 완전 용해되었지만, 금은 용해되지 않았다. 고체 잔류물에 대하여 XRD분석 한 결과 황철석이 1 M의 고체 잔류물에서 나타났지만 2 M부터는 완전히 사라졌다. 고체 잔류물, 첫 번째, 두 번째 및 세 번째 여과지에 대하여 납 시금법을 수행한 결과 모두 금 입자들이 회수되었다. 첫 번째 여과지에서 회수된 금은 361.60-7,355.50 g/t 범위이고, 두 번째 여과지에서 31.36-673.81 g/t 범위의 금이 그리고 세 번째 여과지에서 20.69-190.91 g/t 범위의 금이 얻어졌다. 이것은 용출용액에 금이 고체상으로 존재하는 것을 확신시켜준다. 향후, 비가시성 금으로 생산되는 정광에 마이크로웨이브-질산용출과 여과법을 적용한다면 매우 경제적이고 그리고 간단하게 금을 회수할 수 있을 것으로 기대된다.