서 론

시료 특성 및 실험 방법

시료 특성

비중 및 자력선별 실험

실험 결과 및 고찰

비중선별 실험 결과

유량(Water rate)

급광속도(Feed rate)

자력선별 실험 결과

복합선별 공정 실험 결과

입자크기(Particle size)

재분쇄 시간(Re-grinding time)

자력세기(Magnetic intensity)

최종정광 분석

결 론

서 론

티타늄(Ti)은 크게 금속상태와 이산화티탄 백분의 산화물 형태로 이용된다. 티타늄은 고강도, 내고온, 내저온, 내식성, 인체친화성, 무독성 등의 장점으로 항공기 동체의 합금 원료, 화학공장, 발전소 등과 같은 산업에서 많이 사용되고 있다(Lee et al., 2014). 일반 강철의 경우 교체시기가 18개월 정도이지만 티타늄 파이프의 수명은 20년으로 석유생산 파이프 및 해상 플랫폼 건설에 적극적으로 사용되고 있으며, 그 외에 인공치아, 인공관절, 용접봉 등으로도 사용된다. 최근 사용량의 급증으로 대부분의 국가에서 전략자원으로 분류하고 확보 및 관리를 하고 있는 실정이다.

지구상에 존재하는 티타늄 원료 광물 중 TiO2를 1% 이상 함유하고 있는 광물은 약 140여 종으로 매우 다양하다. 이 중 상업적으로 가치가 있으며, 현재 TiO2 성분을 농축시켜 사용하고 있는 광물은 금홍석(Rutile, TiO2)과 티탄철석(Ilmenite, FeTiO3) 2종에 불과하다. 금홍석은 TiO2 함유량이 94% 이상으로 매우 높아 사용하기에 매우 용이한 광물이지만, 세계 매장량은 호주(43.8%), 케냐(21%), 남아공(13.4%) 3국가에 주로 매장되어 있어 지역편재가 심한 광물이다(USGS, 2020). 반면 티탄철석의 경우 TiO2의 함유량은 금홍석 보다 낮으나 세계적으로 매장량이 풍부할 뿐만 아니라 가격 또한 금홍석의 약 1/5 수준으로 저렴하며, 전 세계적으로 널리 분포되어 있다. 이에 대부분의 티타늄의 이용은 티탄철석을 정제하여 사용하고 있다(Premaratne and Rowson, 2003).

국내의 경우, 연천광산 및 연평광산에서 티탄철석을 장기간 생산하였으나, 2001년 연평광산이 생산을 중단하면서 국내 티탄철석 정광 생산량은 감소, 1990년에 비해 현재는 약 40% 감소하였다. 또한 현재 생산되는 티탄철석 정광의 경우, 자철석, 적철석, 등을 함유한 함 티탄 자철석이 대부분이며 선별 기술 개발의 미흡으로 채광 후 일정한 크기로 분쇄, 자력선별만을 실시하여 TiO2 함량 21%이상으로 제조하여 국내 포스코 및 제철소에 고로 보호용 내화 벽돌 보호제로만 사용되고 있다(KOMIS, 2020). 또한 고품위 제련용 티탄철석의 경우, 국내 광을 대상으로 개발이 이루어지지 않아 전량 수입에 의존하고 있는 실정이다.

티탄철석 정광을 회수하기 위한 국외의 선행연구는 2009년 Babu et al.(2009)에 의해 인도 Tamil Nadu 지역의 Red sands로부터 티탄철석 및 다른 중광물을 회수하기 위해 비중선별 및 자력선별을 이용하여, 티탄철석 품위 3.5%에 회수율 94%의 결과를 얻었다고 보고하고 있으며(Babu et al., 2009), 2011년 Zhang et al. (2011)은 티탄철석을 부유선별 할 때, 자철석(Magnetite)이 미치는 영향을 연구하여, 자철석이 광액 내에 존재 할 경우 품위는 약 2%, 회수율은 약 5%가 감소한다는 연구내용을 발표하였다(Zhang et al., 2011). 국내의 경우, 1996년 김원사 교수팀의 경남 하동지역 매장량 조사와 1999년 한국지질자원연구원에서 선광연구가 이루어졌다(KIGAM, 1999). 그 뒤 뚜렷한 연구는 수행되지 않다가 최근 한국지질자원연구원에서 국내부존 티타늄 광물을 대상으로 연구가 활발히 진행되고 있다(Jeon et al., 2018).

본 연구에서는 약 700만 톤 이상이 매장되어 있는 것으로 확인 된 관인광산의 원광을 대상으로 고품위 티탄철석 정광을 회수하기 위한 선별연구를 수행하였다. 또한, 광물이 가지고 있는 단체분리 특성, 자성, 비중 등의 차이를 이용하여 최적 선별 조건을 확인, 복합선별 공정을 개발하였으며 공정의 선별효율을 확인하였다.

시료 특성 및 실험 방법

시료 특성

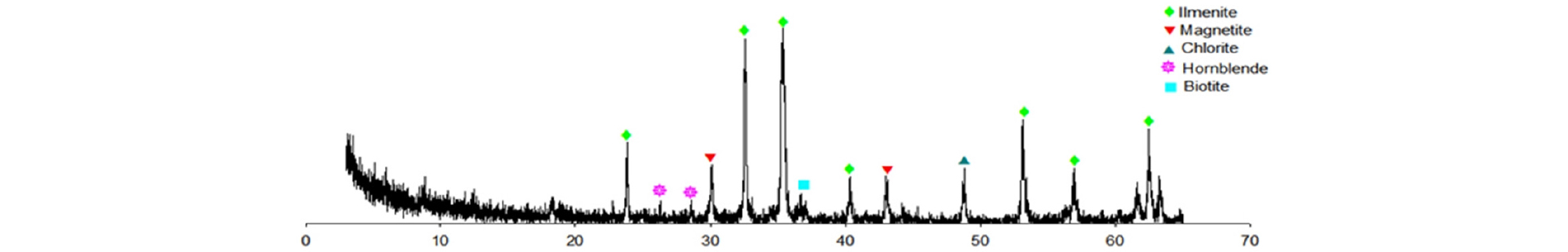

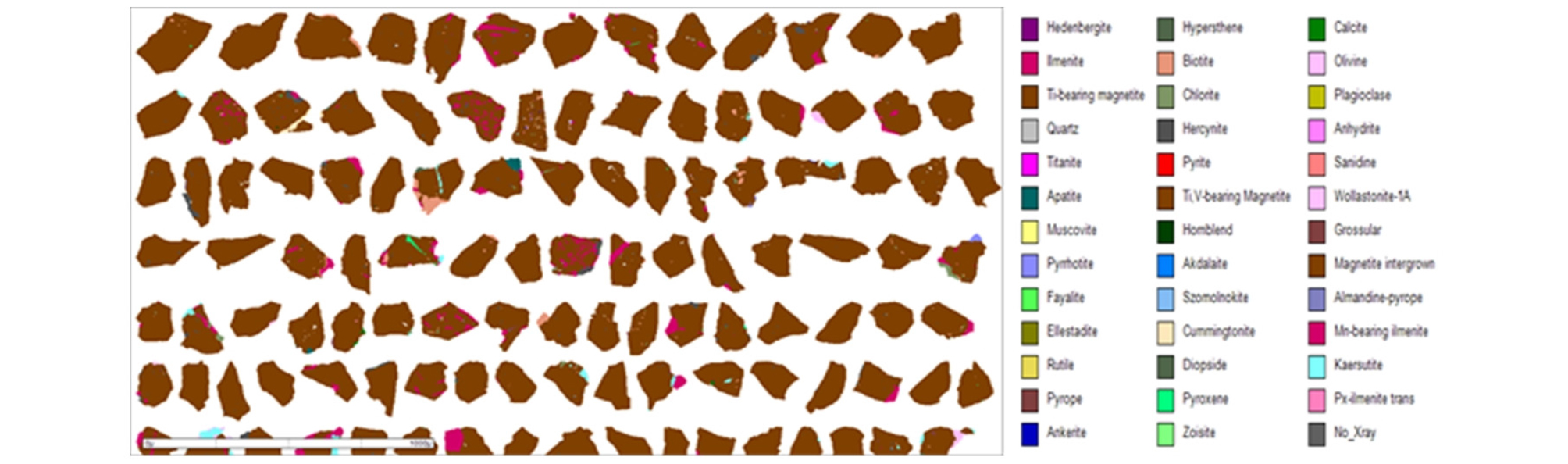

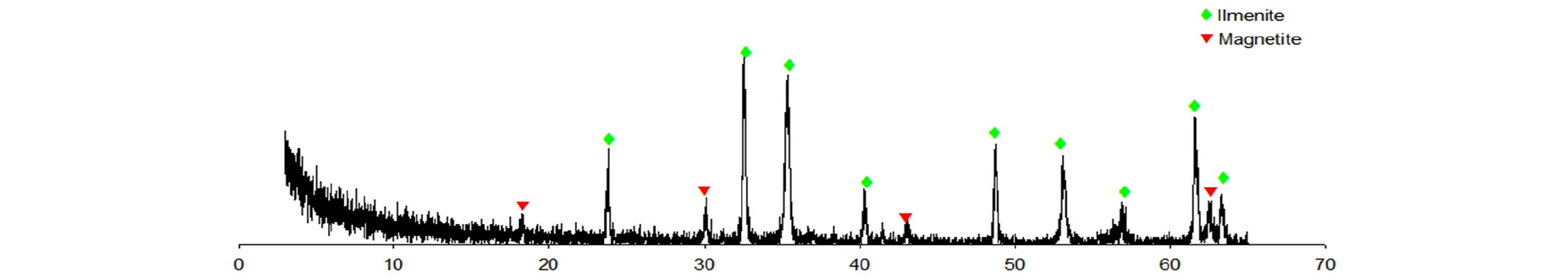

본 연구에서 사용된 시료는 경기도 포천군에 위치한 관인 광산에서 채취한 것으로 Table 1은 채취한 원광시료에 대한 화학성분 특성을 확인하기 위해 Inductively Coupled Plasma Optical Emission Spectrometry(ICP-OES, OPTIMA8000, PerkinElmer) 및 X-Ray Fluorescence(XRF, MXF-2400, Shimadzu) 분석을 실시한 결과를 나타낸 것이다. 원광의 TiO2 함량이 18.07%이며, FeO와 SiO2가 각각 55.54%와 5.74%, Al2O3는 5.45%로 나타나 맥석광물 대부분이 철 산화광물과 일부 규산염 광물로 이루어졌음을 판단할 수 있다. Fig. 1은 XRF 분석결과 확인된 각 구성 원소의 근원광물들을 구명하기 위하여 X-Ray Diffraction(XRD, X’pert MPD, Philips) 분석결과를 나타낸 것이다. 티타늄을 함유하고 있는 광석광물은 티탄철석(Ilmenite, FeTiO3)으로 규명되었으며, 주요 맥석광물로는 자철석(Magnetite, Fe3O4), 각섬석(Hornblende, Ca2(Fe,Mg,Al)5 (Al,Si)8O22(OH)2), 녹니석(Chlorite, (Mg,Fe,Al)12(Si,Al)8O20(OH)16), 흑운모(Biotite, K(Mg,Fe)3AlSi3O10(OH)2),와 같은 규산염 광물로 확인되었다. Table 2는 원광시료에 대한 Mineral Liberation Analyzer(MLA, MLA650F, Thermo Fisher Scientific) 정량 분석 결과를 나타내고 있다. 자철석이 약 48%, 티탄철석이 약 35%로 나타났으며, 규산염 광물이 약 14%, 산화광물이 약 2% 함유되어 있었다. Fig. 2는 원광시료의 MLA분석 결과를 나타낸 것으로, 원광의 자철석 입자를 크기 순서로 배열하고 있다. 대부분의 자철석 입자는 티탄철석을 내부에 포함하고 있거나 붙어 있는 것을 알 수 있다. 또한, 자철석은 불순물 원소로 Ti, Al, V, Mn, Mg을 함유하며 거의 모든 입자에서 티탄철석 용리구조가 발견되었다. 티탄철석은 불순물 원소로 Mg, Mn을 함유하였다. 규산염과 산화광물 이외에 탄산염 광물이나 황화광물, 인산염 광물 등이 검출되었지만 그 양은 매우 적었으며, 규산염 광물로는 흑운모, 각섬석, 녹니석, 희석 등이 검출되었다. 이들 광물은 자철석광체를 수반하는 반려암질암의 구성광물이며, 반려암 내에 석류석 스카른 광물이 존재한다고 알려져 있다(Kim et al., 1994).

Table 1.

Chemical analysis of ilmenite raw sample from Gwan-in mine

| Chemical composition (%) | |||||

| TiO2* | Fe | SiO2 | Al2O3 | CaO | MgO |

| 18.07 | 43.17 | 5.74 | 5.45 | 0.92 | 4.37 |

| K2O | Na2O | MnO | P2O5 | lgoss | - |

| 0.09 | 0.11 | 0.36 | 0.11 | -2.22 | - |

Table 2.

MLA quantitative analysis of raw sample from Gwan-in mine

| Mineral (group) | wt% |

| Magnetite | 48.1 |

| Ilmenite | 34.5 |

| Silicate | 14.2 |

| Oxide | 2.3 |

| Carbonate | 0.2 |

| Sulfide | 0.5 |

| Phosphate | 0.2 |

| Total | 100.0 |

비중 및 자력선별 실험

본 연구에서 사용된 원광석은 조크러셔(Jaw crusher)와 콘크러셔(Cone crusher), 그리고 로드밀(Rod mill)을 이용하여 파·분쇄 후, 체(sieve)를 이용하여 –65mesh(230 µm)의 입도로 조절하였다. 먼저, 단일 비중선별은 요동테이블(Shaking table)을 이용하였으며, 고비중 산물(Conc. 1)을 회수하였다. 비중선별은 유량 및 급광속도에 의한 영향을 확인하였다. 자력선별 실험은 3000G에서 건식 및 습식공정에서 실험을 수행하였다.

실험 결과 및 고찰

비중선별 실험 결과

원광에 대한 XRF 분석 및 XRD 분석결과, 대부분의 맥석광물이 규산염 및 산화물 광물로 이루어져 있어, 고품위 티탄철석을 회수하기 위해서는 비중선별법이 필수적인 것을 알 수 있다. 이에 비중선별에서 가장 많이 이용되는 장비 중 하나인 요동테이블을 이용하여 최적조건을 검토하였다. 요동테이블 실험 시 결과에 가장 큰 영향을 미치는 유량 및 급광속도 대한 최적조건 실험을 진행하였으며, 원광을 –65 mesh로 제조, 요동테이블에 의한 비중선별을 1회 진행하여 정광, 중광, 맥석으로 분리하여 품위 및 회수율을 계산 하였다.

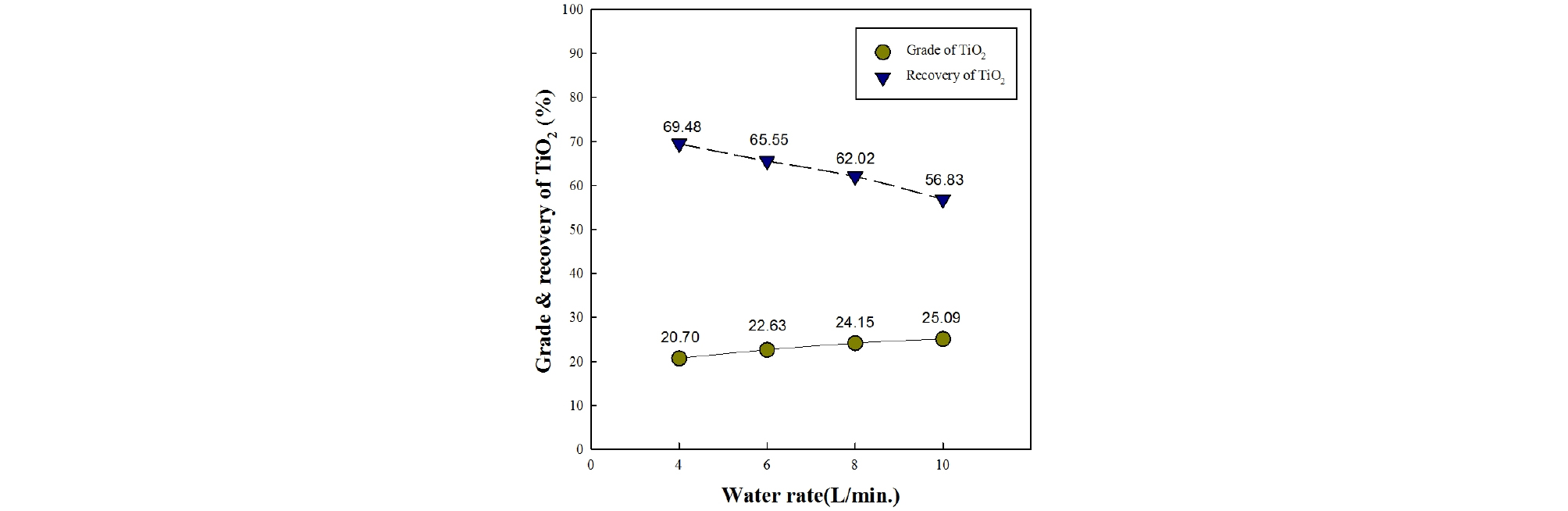

유량(Water rate)

Fig. 3는 유량에 대한 선별효율을 나타낸 것이다. 물의 양이 가장 적은 4 L/min.에서 TiO2 품위는 20.70%이지만 물의 양을 10 L/min. 증가시키면 25.09%까지 증가하는 것을 알 수 있다. 반대로 회수율은 물의 양 4 L/min.에서 69.48%이지만 물의 양을 점차 증가시키면 회수율은 서서히 감소하여 10 L/min.에서 56.83%의 회수율을 보였다. 물의 양이 적을 경우, 경광물이 수류의 영향을 충분히 받지 못해 테이블 하부로 유송되지 못하여 중광물과 함께 회수되기 때문에 품위는 가장 낮고 회수율은 높은 것을 알 수 있다. 반면 물의 양이 많을 경우, 중광물이 물의 영향을 많이 받아 테이블 하부로 유송되어 회수율은 감소하나, 중광물 중 가장 무거운 산물만이 최종 정광으로 회수되어 품위는 향상되는 것을 알 수 있다. 따라서 유량 조건실험 결과, TiO2의 품위와 회수율을 고려하여 최적의 유량을 8 L/min.로 선정하였다.

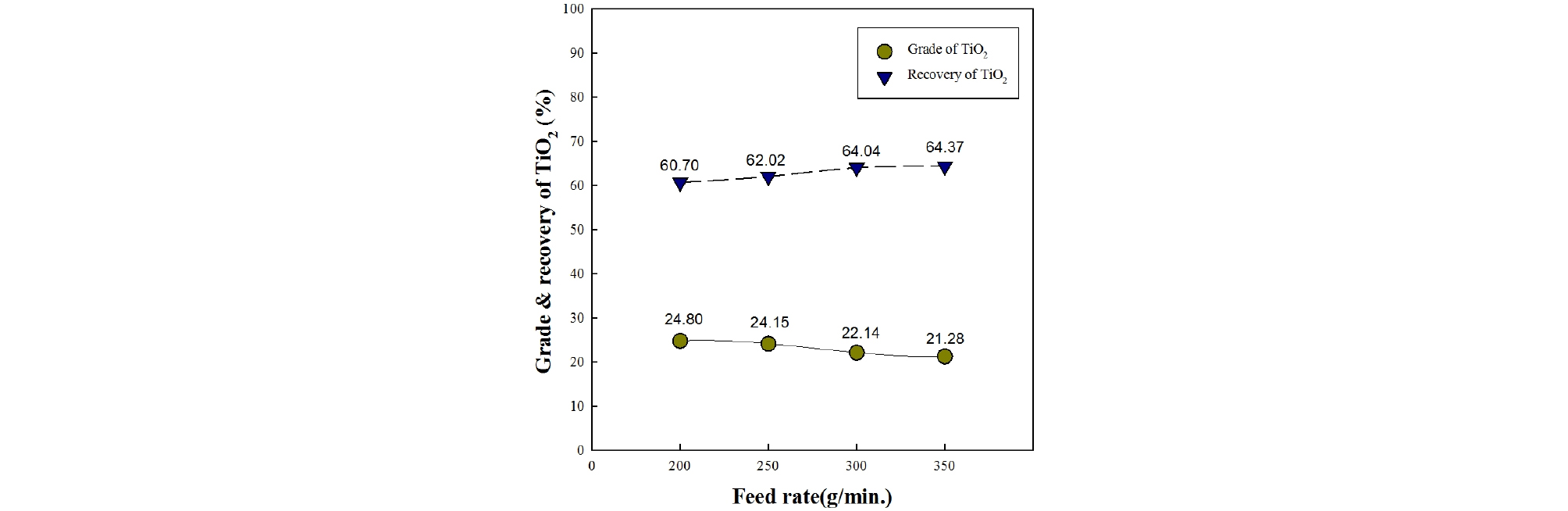

급광속도(Feed rate)

Fig. 4는 급광속도에 대한 선별 효율 나타낸 것이다. 정광의 TiO2 품위는 시료의 급광량 200 g/min.과 250 g/min.에서 24.80%, 24.15%로 거의 변화가 없지만, 급광량 300 g/min.과 350 g/min.에서는 각각 22.14%, 21.28%로 감소되어 시료의 급광량이 250 g/min.보다 많아지면 TiO2의 품위는 감소함을 알 수 있다. 반면 회수율은 시료의 급광량을 증가시킬수록 60.70%에서 64.37%로 꾸준히 증가하는 경향을 확인하였다. 이는 실험에 사용된 요동테이블의 처리용량 한계로 시료의 급광량을 250 g/min. 이상으로 증가시키면 상당량의 시료가 선별되지 못하고 중광물의 회수대로 이동하기 때문임을 알 수 있다. 따라서 시료의 급광량 조건실험 결과, TiO2 품위와 회수율을 고려하여 250 g/min.을 최적조건으로 선정하였다.

자력선별 실험 결과

티탄철석의 경우, 강자성체 광물이기 때문에 자력선별을 수행하면 비자성 맥석 광물들이 제거되어 선별이 가능할 것으로 사료되어, Cross belt type의 건식 자력선별기와 Drum type의 습식 자력선별기를 이용하여, 3,000Gauss에서 자력선별 실험을 수행하였다. 원광을 65mesh 체로 all passing 하여, 건식 과 습식 자력선별기에 의한 자력선별을 1회 진행하여 자성 산물과 비자성 산물로 분리, 품위 및 회수율을 계산 하였다. Table 3은 건식 및 습식 자력선별을 실험결과를 나타낸 것이다. 습식 및 건식 자력선별 모두 비자성 산물에서 TiO2가 농축되는 것을 확인 할 수 있다. 이는 3000 Gauss 이하의 자성의 세기에서 티탄철석이 자화되지 않는 것을 알 수 있다. 또한 건식 자력선별기에 비해 습식 자력선별기가 효과적인 것을 확인 하였다. 이는 습식 자력선별기가 물을 매개체로 사용하기 때문에 시료의 세척기능이 추가되었으며, 물 내에서 시료의 자성밀도가 더 크기 때문에 품위와 회수율이 좀 더 향상된 것으로 사료 된다. 건식 및 습식 자력선별 결과, 비자성 산물의 TiO2 품위는 각각 22.62%, 25.34%로 단일 자력선별만으로는 품위 향상에 한계가 있음을 확인하였다.

Table 3.

Test result of magnetic separation (A) dry type, (B) wet type

복합선별 공정 실험 결과

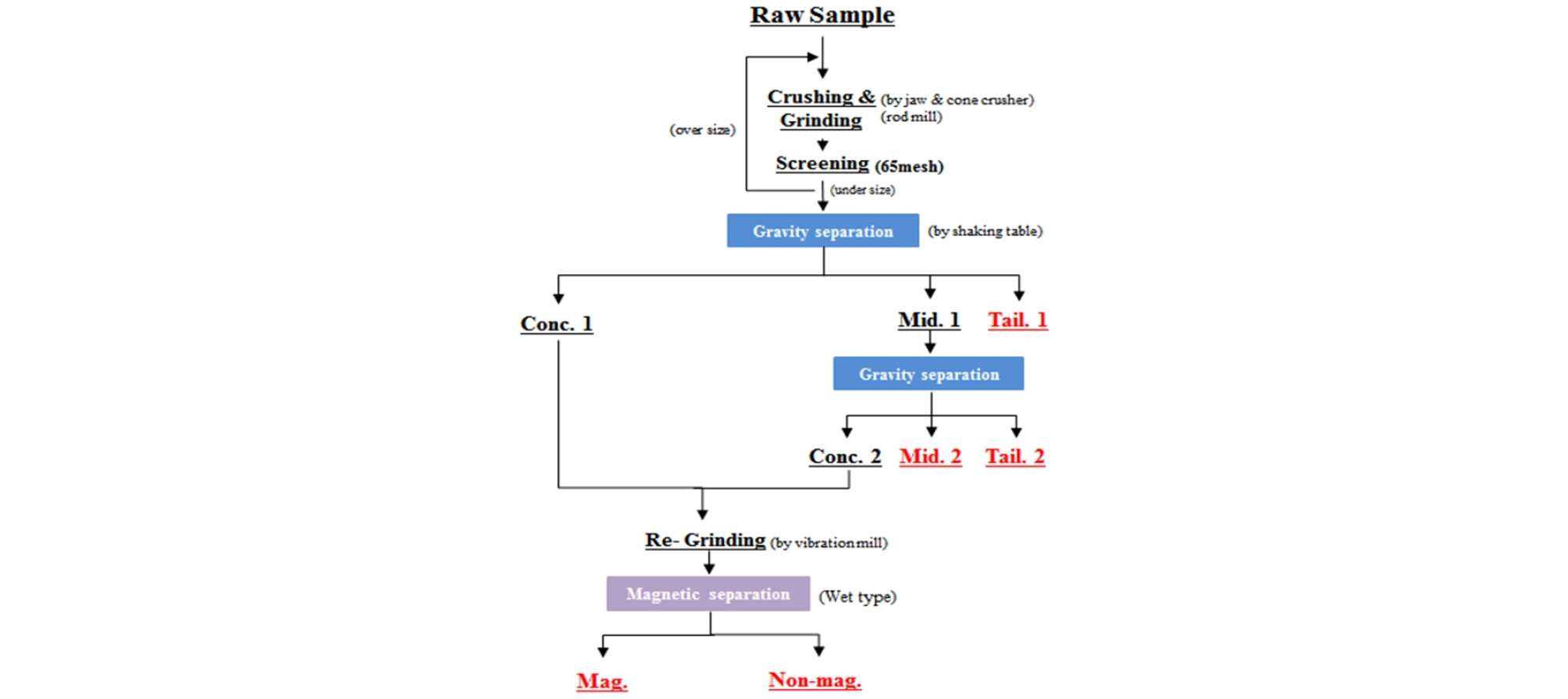

앞서 비중선별 및 자력선별 결과를 바탕으로, 비중선별로 맥석광물을 제거 한 후, 회수된 정광을 대상으로 습식 자력선별기를 이용하여 자력선별을 실시하는 복합공정 개발을 진행하였다. Fig. 5는 본 연구에서 제안된 복합선별 공정을 나타내고 있다. 함 티탄철석에 대한 단체분리를 향상시켜 품위 및 회수율 항샹을 도모하기 위해 비중선별과 자력선별 사이에 재분쇄 공정을 추가하는 비중선별-재분쇄-자력선별 순의 복합공정을 개발하였다. 비중선별로 맥석광물의 일부를 제거한 후, 고비중 산물만을 대상으로 재분쇄 하여 단체분리도를 높인 다음, 자력선별을 수행하는 공정이다. 재분쇄시 미 분쇄기를 사용하여 시료의 평균입도를 10~20 µm대까지 분쇄하여 단체분리도를 향상시켰으며, 자력선별시에는 비교적 낮은 Gauss인 500~1,000 Gauss에서 단체 분리된 자철석만을 제거하여 품위향상을 도모하였다. 또한 개발된 공정을 바탕으로 입자크기, 재분쇄 시간, 자력세기에 의한 조건변화 실험을 진행하여 선별효율을 확인하였다.

입자크기(Particle size)

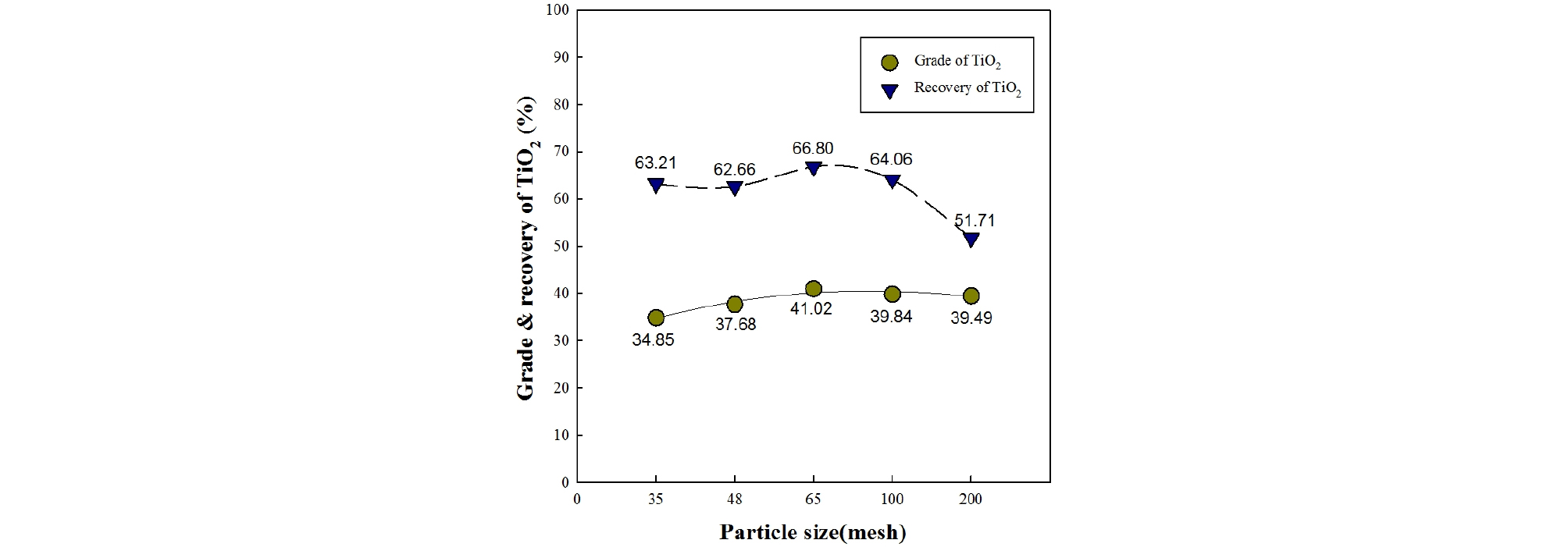

Fig. 6은 시작시료의 입자크기에 대한 실험 결과를 나타낸 것이다. 원광시료를 –35 mesh, -45 mesh, -65 mesh, -100 mesh, –200 mesh로 all passing하여 실험을 진행하였으며 실험결과, -65 mesh에서 가장 선별효율이 높은 것을 알 수 있다. -65 mesh를 기준으로 이보다 입자가 작아지면 품위는 크게 영향을 미치지 않으나, 회수율이 크게 감소하는 경향을 보였다. 이는 너무 미립자가 되면 요동테이블에 의한 비중선별이 효율적으로 진행되지 않기 때문에 회수율이 감소하는 것을 알 수 있다. 또한 –65 mesh 보다 입자가 크면, 단체분리도가 낮아 품위가 낮아지는 것을 확인하였다. 이에 입자크기에 대한 실험조건에서 TiO2 품위와 회수율을 고려하여 –65 mesh를 최적조건으로 선정하였다.

재분쇄 시간(Re-grinding time)

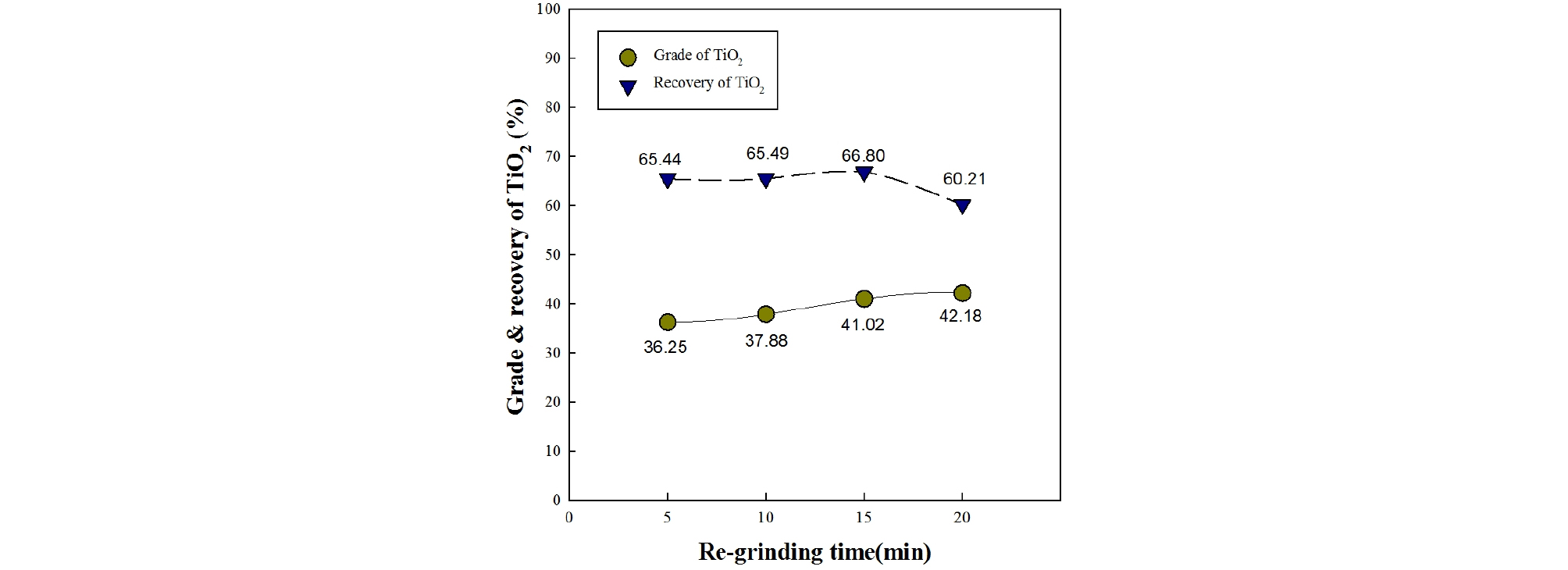

비중선별에서 회수된 고비중 산물은 입자가 굵어 단체분리도가 낮기 때문에, 자력선별에 앞서 재분쇄를 수행하여 단체분리도를 높였으며, 이때 재분쇄 시간이 자력선별에 미치는 영향을 관찰하기 위하여 5분에서 20분까지 분쇄시간을 변화하며 실험을 진행하였다. Fig. 7은 재분쇄 시간에 대한 실험 결과를 나타낸 것이다. 분쇄 시간별 평균입도는 5분이 122 µm, 10분이 50 µm, 15분이 21 µm, 20분이 9 µm로 분석되었다. 실험 결과, 분쇄시간 15분(21 µm)이 가장 선별효율이 높은 것을 알 수 있다. 15분을 기준으로 이보다 분쇄시간이 적으면 함티탄철석의 단체분리도가 낮아 품위 및 회수율이 저조한 것을 확인하였으며, 이보다 분쇄시간이 많으면 미립자의 발생이 많아 자력선별이 효과적으로 이루어지지 않아 회수율이 저조한 것을 알 수 있다. 이에 재분쇄 시간에 대한 실험조건에서 TiO2 품위와 회수율을 고려하여 15분(21 µm)을 최적조건으로 선정하였다.

자력세기(Magnetic intensity)

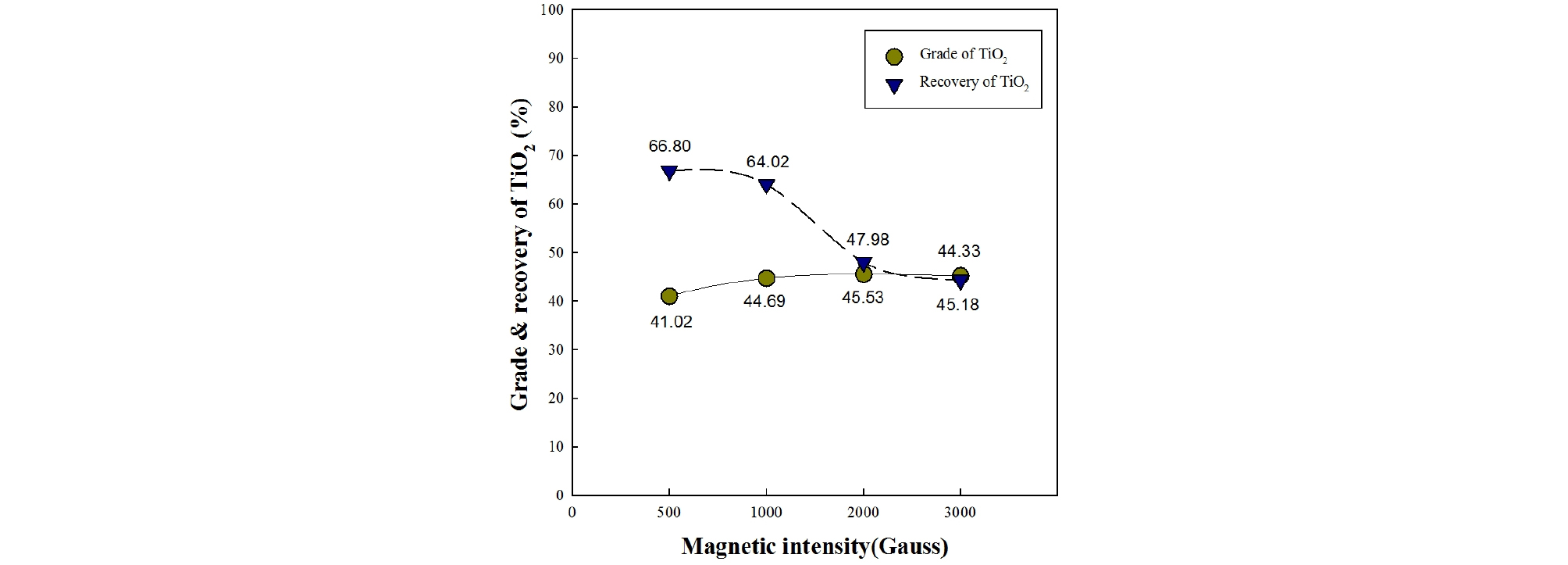

Fig. 8은 자력세기에 대한 실험 결과를 나타낸 것이다. 자력세기를 500 Gauss에서 3,000 Gauss 까지 변화하며 자력세기가 티탄철석 선별효율 향상에 미치는 영향을 관찰하였다. 실험결과 1,000 Gauss에서 가장 선별효율이 높을 것을 알 수 있다. 티탄철석의 경우, 앞서 실험 결과를 바탕으로 비자성 산물에 주로 회수가 되는데, 1,000 Gauss 보다 자력의 세기가 커지면, 티탄철석의 일부가 자성 산물로 회수가 되기 때문에 자력의 세기가 증가하면 품위의 변화는 크지 않으나, 회수율이 급격히 감소하여 선별 효율이 좋지 않은 것을 확인하였다. 이에 자력세기에 대한 실험조건 결과, TiO2 품위와 회수율이 각각 44.69%와 64.02%의 선별효율을 보인 1,000 Gauss를 최적조건으로 선정하였다.

최종정광 분석

Fig. 9는 본 연구에서 제한된 복합선별 공정을 바탕으로 회수한 티탄철석 최종정광에 대한 XRD 정성 분석결과를 나타낸 것이며, Table 4는 정량 분석결과를 나타낸 것이다. 앞서 언급한 복합선별 공정의 최적조건인 입자크기 –65 mesh, 재분쇄 시간 15분(21 µm), 자력세기 1,000 Gauss의 실험조건에서 실험을 진행하였다. 이때 품위와 회수율은 각각 44.69%와 64.02%인 정광을 회수 할 수 있었다. XRD 정성분석결과, 최종정광에는 티탄철석과 자철석만 존재하는 것으로 분석되었다. 원광에 보이던 각섬석, 녹니석, 흑운모 등의 피크는 사라진 것으로 보아 규산염 광물들의 제거가 효과적으로 이루어졌다고 판단된다. XRD 정량 분석결과, 티탄철석 83.3%, 자철석 16.7%로 대부분 티탄철석이 차지하는 것을 확인 할 수 있었다.

결 론

본 연구에서는 경기 관인광산의 티탄철석광을 대상으로 고품위 티탄철석 정광 회수를 위한 연구를 수행하였다. 비중선별 및 자력선별에 대한 최적조건을 통하여, 복합선별 공정을 개발하였다.

(1) 본 연구에서 사용된 시료는 경기도 포천군에 위치한 관인광산에서 채취한 것으로 ICP-OES및 XRF결과, 원광의 TiO2 함량이 18.07%이며, Fe와 SiO2가 각각 43.17%와 5.74%, Al2O3는 5.45%로 나타나 맥석광물 대부분이 철 산화광물과 일부 규산염 광물로 이루어졌음을 판단할 수 있다. XRD 분석 결과, 티타늄을 함유하고 있는 광석광물은 티탄철석(Ilmenite, FeTiO3)으로 규명되었으며, 주요 맥석광물로는 자철석, 각섬석, 녹니석, 흑운모 등이 수반되어 있는 것으로 확인되었다. 또한, MLA 분석 결과, 대부분의 자철석 입자는 티탄철석을 내부에 포함하고 있거나 붙어 있는 것을 알 수 있었으며, 자철석은 불순물 원소로 Ti, Al, V, Mn, Mg을 함유하며 거의 모든 입자에서 티탄철석 용리 구조가 발견되었다.

(2) 요동테이블을 이용한 비중선별을 진행하였다. 요동테이블을 1회 진행하여 정광, 중광물 및 맥석으로 분리하여 품위 회수율을 계산하였다. 실험 결과에 가장 큰 영향을 미치는 유량, 급광속도, 테이블 경사 3가지에 변수에 대해서 실험을 진행하였으며, 유량은 8 L/min, 급광속도는 250 g/min에서 가장 최적조건을 보였다.

(3) 건식 및 습식 자력선별 실험결과, 두 가지 자력선별 모두 비자성 산물에 TiO2가 농축되는 것을 확인할 수 있었으며, 건식 자력선별에 비해 습식 자력선별이 효과적이라는 것을 확인하였다. 또한 건식 및 습식 자력선별의 비자성산물의 TiO2 품위는 각각 22.62%, 25.34%로 품위가 저조한 것을 확인하여, 자력선별만으로는 품위 향상에 한계가 있음을 확인하였다.

(4) 비중 및 자력선별을 혼합한 복합선별공정을 개발하였다. 비중선별 후 재분쇄 공정을 추가하여 시료의 평균입도를 10~20 µm대 까지 분쇄하여 단체분리도를 최대로 향상 시켰으며, 자력선별시 비교적 낮은 Gauss인 500~1,000 Gauss에서 단체 분리된 자철석만을 제거하여 품위향상을 도모하였다. 본 연구에서 제한된 복합선별 공증을 바탕으로 최적조건 실험을 진행한 결과, 입자크기는 –65 mesh, 재분쇄 시간 15 min (21 µm), 자력세기 1,000 Gauss에서 최적조건을 보였다. 이때, TiO2 품위와 회수율은 각각 44.69%, 64.02%인 정광을 회수 할 수 있었다.

(5) 최종정광에 대한 XRD 정성 분석 및 정량 분석에 대한 결과, 티탄철석과 자철석만이 최종정광에 남아있는 것을 확인하였으며, 티탄철석 83.3%, 자철석 16.7%로 분석되었다.