서 론

후퇴식 채광(Retreat mining)

후퇴식 채광장비

후퇴식 채광 작업장

필러 채광 설계

Split-and-Fender

Pocket-and-Wing

Outside Lifts

Open Ending

필러 회수방법 안정성 검토

후퇴식 채광의 천단붕락 영향인자

지질학적 요소(Geological parameters)

설계 요소(Design parameters)

채광작업 요소(Operational parameters)

천반붕락 위험도 평가

위험도 평가

위험도 평가 예시

적용대상과 기대효과

서 론

후퇴식 채광은 채수율을 높이기 위한 필러회수 방법의 하나이다. 본 방법은 탄층이나 천반이 비교적 연약한 조건에서 필러를 회수하기 때문에 기술적으로 고려할 사항이 많다.

먼저 주 진입갱과 필러를 만드는 굴진작업으로 1차 채광을 하고 후퇴하면서 필러를 채굴한다. 본 방법은 필러배치로부터 후퇴식 채광을 하여 채수율을 높여 생산량을 증가시킬 수 있지만 지표침하 또는 갱내 붕락의 위험 등을 고려하여 필러설계를 해야 한다. 후퇴식 채광 중에 천단층이 제거되면서 공동이 형성되면 필러 열(pillar line)의 천반은 극한응력과 변형거동에 의한 영향을 받을 수 있으므로 2차 채광과정은 매우 위험한 작업이 된다.

특히 설계 측면에서 채광공간(room)과 필러의 크기 및 굴착순서(cut sequence) 등은 갱내 안정성에 큰 영향을 미치는 요소이다. 미국내 주방식 채광방법으로 가행중인 37개 석탄광의 통계에 따르면 ① 천반의 암질상태, ② 갱도너비와 필러설계 ③ Final stump(필러를 모두 회수하지 않고 천반을 지지하도록 최종적으로 남기는 필러의 일부분)가 천단붕락(roof fall) 위험도에 영향을 미치는 주요 인자로 보고되었다(Ghasemi et al., 2012). 따라서 후퇴식 채광은 주로 연속채광(탄)기로 가능한 빨리 채굴을 하고 채굴지역을 서서히 붕락시켜야 한다. 이러한 방법은 인접필러에 작용하는 응력을 최소화 하여 안전성을 높일 수 있기 때문에 다양한 장비의 효율적 운영이 필수적이다.

후퇴식 채광(Retreat mining)

후퇴식 채광장비

후퇴식 채광장비는 크게 생산장비, 지보시스템, 운반시스템의 3가지로 구분한다. 생산장비는 연속채광(탄)기(Continuous Miner, CM), 지보시스템은 원격조종지보(Mobile Roof Support, MRS)로서 보통 2대가 1조로 적용되며 시스템적으로 굴진갱도를 유지하고 붕락시키는데 사용된다. 운반시스템은 굴진 중에는 셔틀(shuttle)이 사용되고 후퇴식 채광 중에는 유동운반시스템(Movable Conveyor System, MCS)이 주로 사용된다.

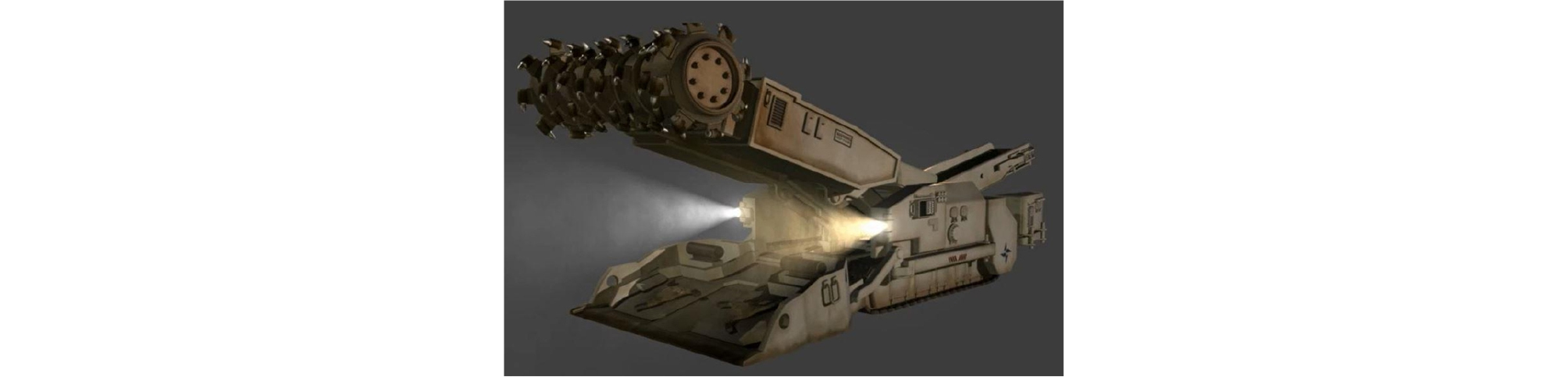

CM은 Fig. 1과 같고, CM에 의한 채굴 작업은 Fig. 2, CM에 의한 광석 처리는 Fig. 3과 같이 셔틀을 이용하여 단거리에 있는 고정식 컨베이어 등에 광석을 중계 운반한다. CM의 생산능력은 37 톤/min, CM 장비의 중량은 45 톤, 높이는 1.3 m 정도로서 CM 뒤쪽의 안전한 장소에서 원격으로 조정을 하며 작업을 한다.

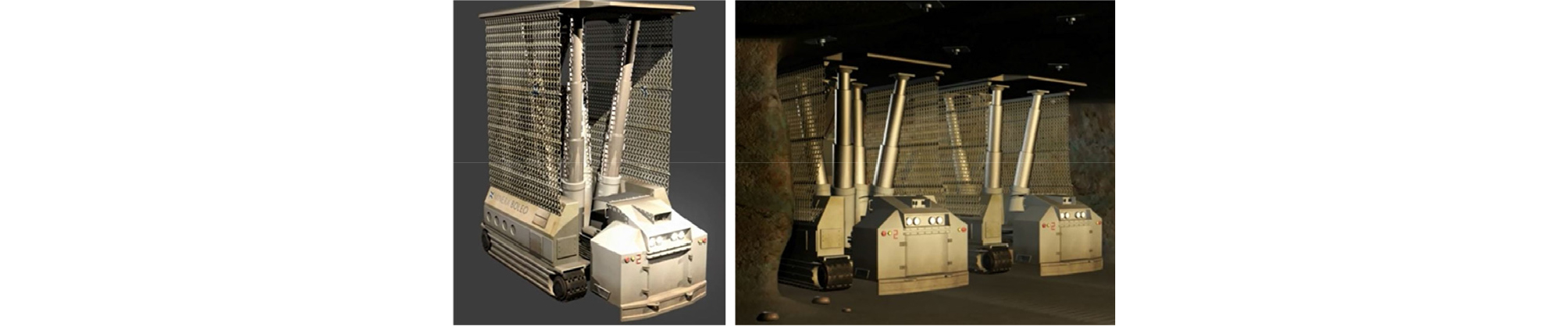

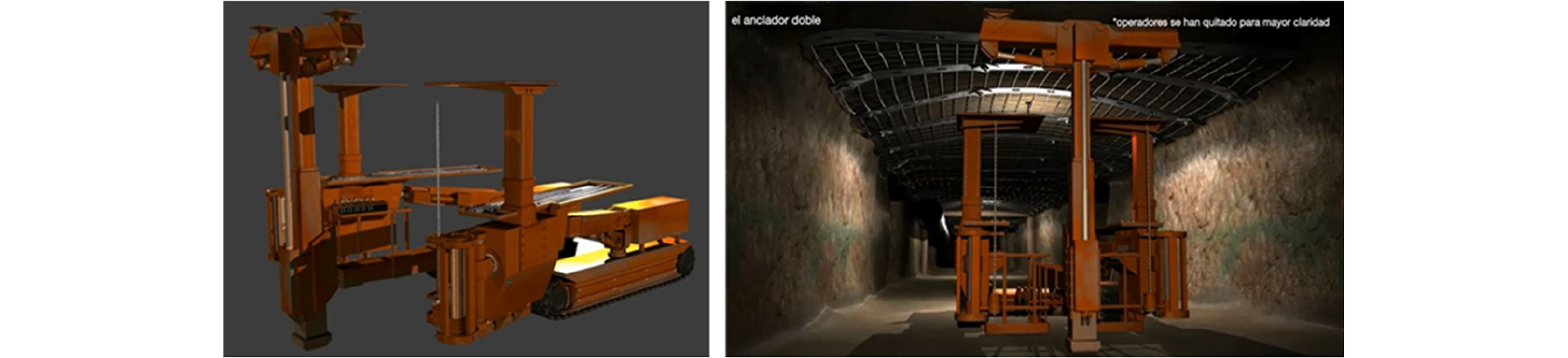

지보시스템으로 MRS는 Fig. 4와 같으며, 후퇴식 채광에서 2대를 1식으로 하여 갱도를 일시적으로 지보하고 채굴할 지역으로 이동함으로써 채굴지역(goaf)이 서서히 붕락될 수 있도록 유도한다. MRS의 최소높이는 1.6 m, 최대높이는 3.8 m 정도이고 장비의 중량은 16.8 톤 정도로 안전한 지역에서 원격으로 조정한다.

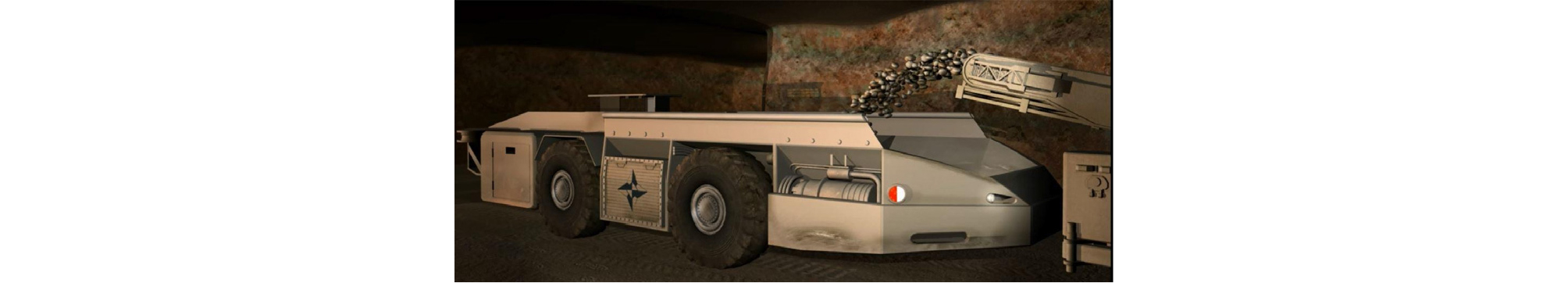

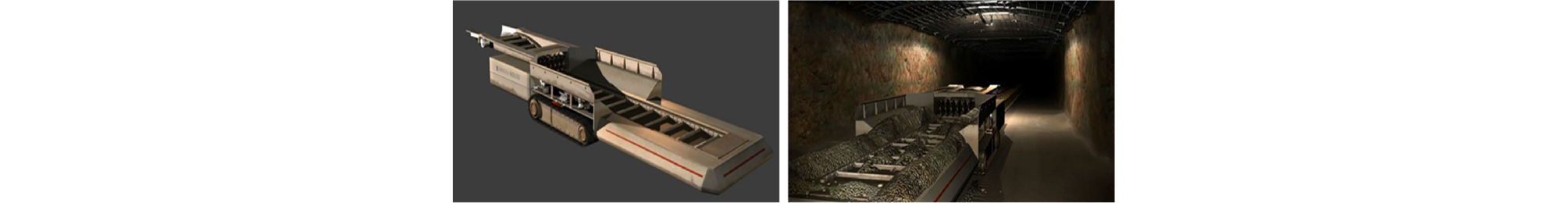

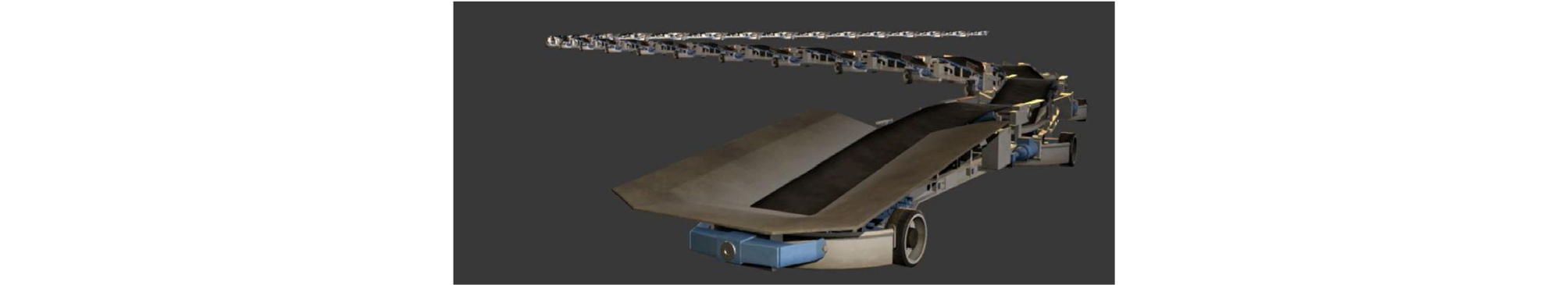

MCS는 소형의 작은 컨베이어를 연속적으로 연결시켜 광석을 중계 운반하는 것으로써 Fig. 5와 같다. 운반능력은 40 톤/min, 길이는 최대 140 m, 높이는 1.2 m 정도이다. 본 시스템은 Fig. 5와 같은 궤도형하고 Fig. 6과 같은 바퀴형이 있는데 궤도형은 갱도 내에서 고정적으로 광석을 운반하며, 바퀴형은 CM 뒤쪽에서 CM과 함께 움직이면서 광석을 고정형 운반시스템까지 중계 운반한다.

단거리용 운반장비는 Fig. 7과 같은 셔틀(shuttle)이 있으며, 적재용량은 16 톤, 높이는 1.6 m로 인력에 의한 운전을 하며 동력원은 전기를 사용한다.

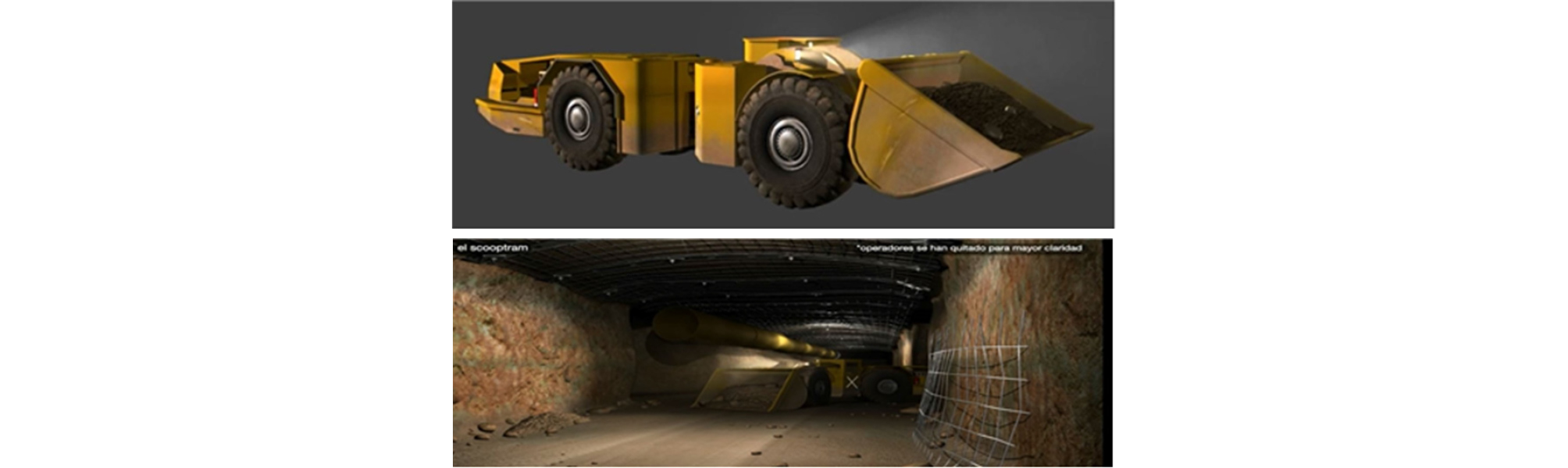

기타장비로 Fig. 8과 같은 스쿱(Scoop, 단거리 적재운반 장비)이 있으며 운반량은 3 , 장비 높이는 1.5 m 로 140 HP의 기동력으로 사람이 타고 운행을 한다.

장비에 전원을 공급해주는 Fig. 9와 같은 전원 공급 장치를 갱도의 각 개소에 두고 약 12 KVA의 전압을 120, 240, 480, 990 V의 전원으로 변환하여 공급한다.

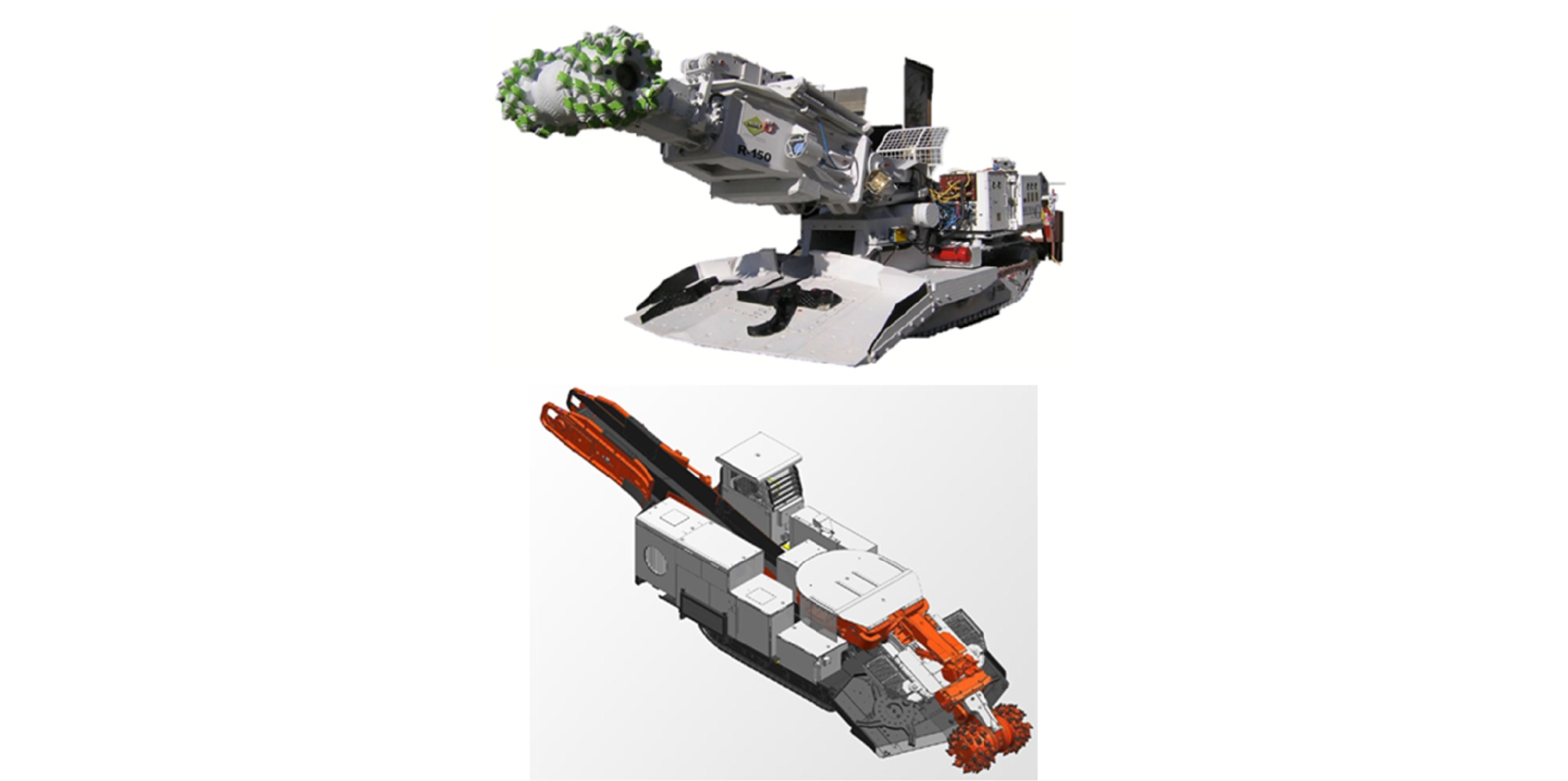

후퇴식 채광을 위해서는 굴진작업에 의한 작업장 개설이 필요하다. 굴진작업은 주로 CM이나 Fig. 10과 같은 로드헤더(Road Header, RH)를 이용하여 굴진을 하며 천반이 연약층 일 때는 Fig. 11과 같은 루푸볼터(Roof Bolter, RB)의 천단 지보 시스템을 이용하여 볼팅작업을 실시한다.

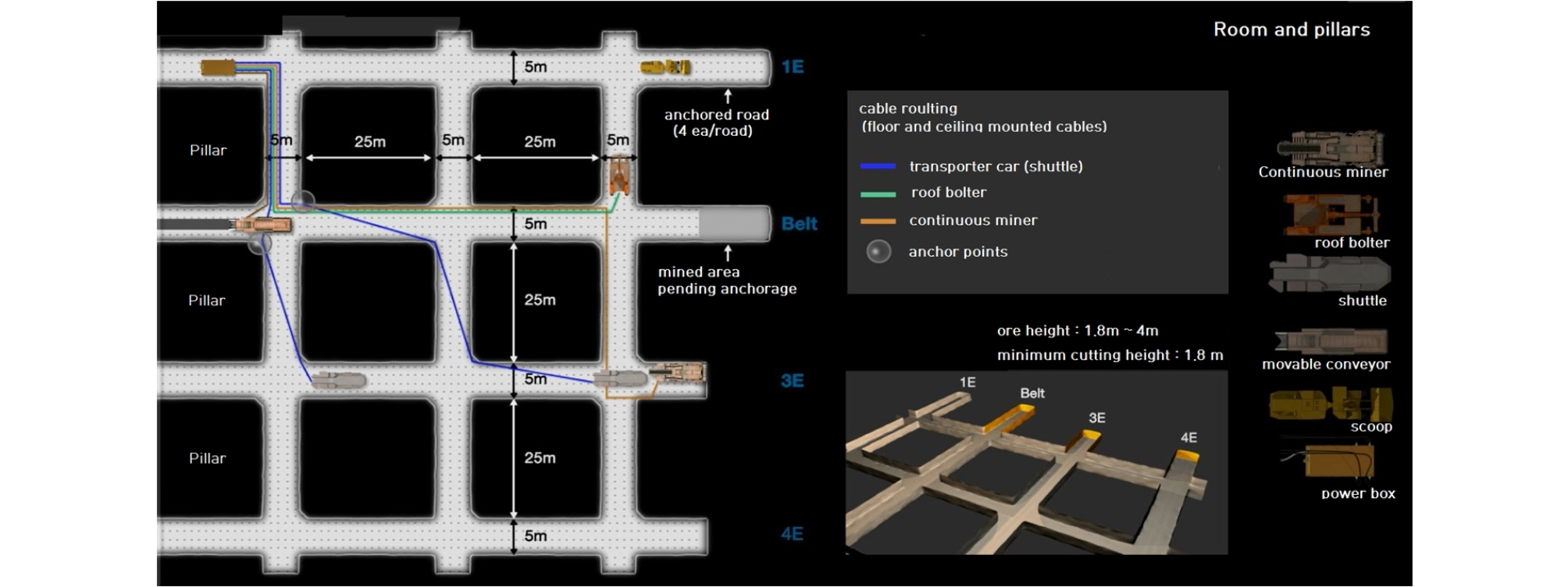

후퇴식 채광 작업장

후퇴식 채광을 위한 작업장 개설은 Fig. 12와 같은 주방식 형태로 보통 3~4개의 갱도를 개설하며, 장비운행 갱도, 컨베이어벨트 갱도, 통기갱도, 사람의 입출입 갱도 등으로 구분하여 개발하며 장비운행과 사람의 입출입 갱도를 같이 사용하기도 한다.

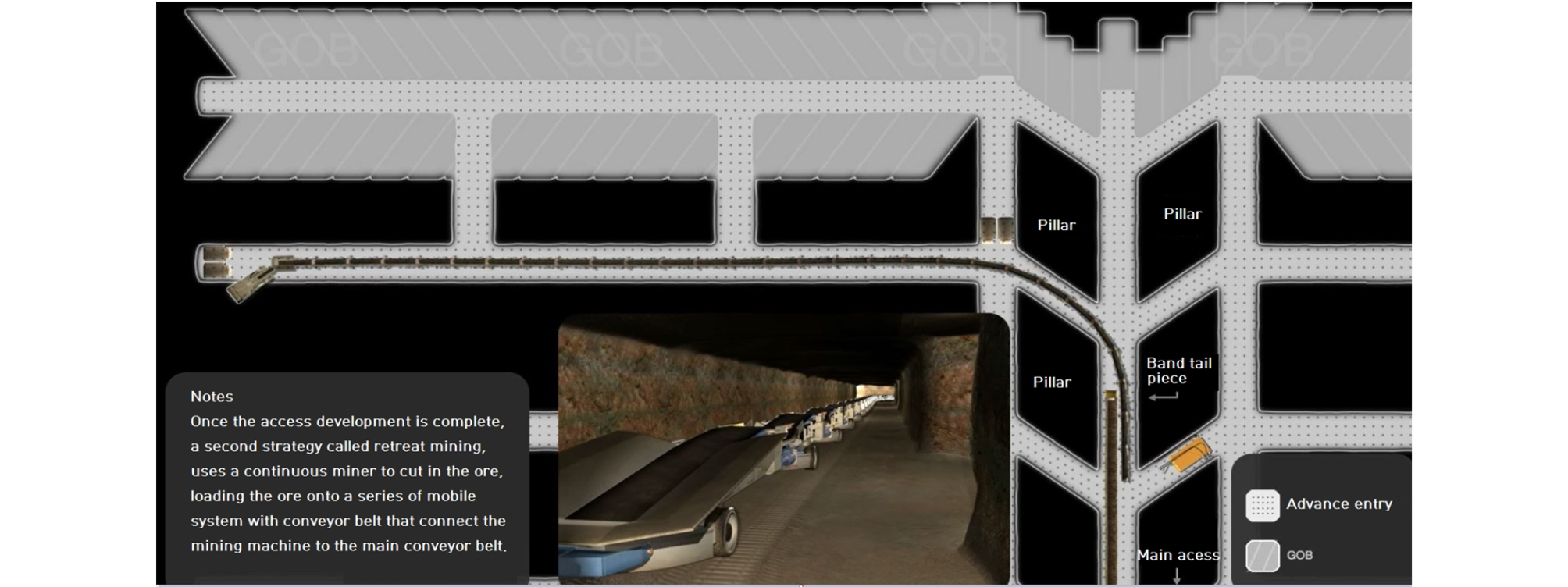

Fig. 13은 후퇴식 채광 실시과정을 나타낸 것으로 CM과 MCS를 같이 운행하여서 채굴된 광석을 주 컨베이어벨트까지 운반한다.

필러 채광 설계

채광공간(room)과 필러를 만드는 채광작업이 완료되면 채수율을 높이기 위해 2차 채광을 하게 된다. 이때 경제적이고 안전한 필러 회수를 위해 전략적인 채광순서(cut sequence)를 계획하게 된다. 필러회수는 지반조건, 필러크기, 필러형태에 따라 다양한 방법으로 수행된다.

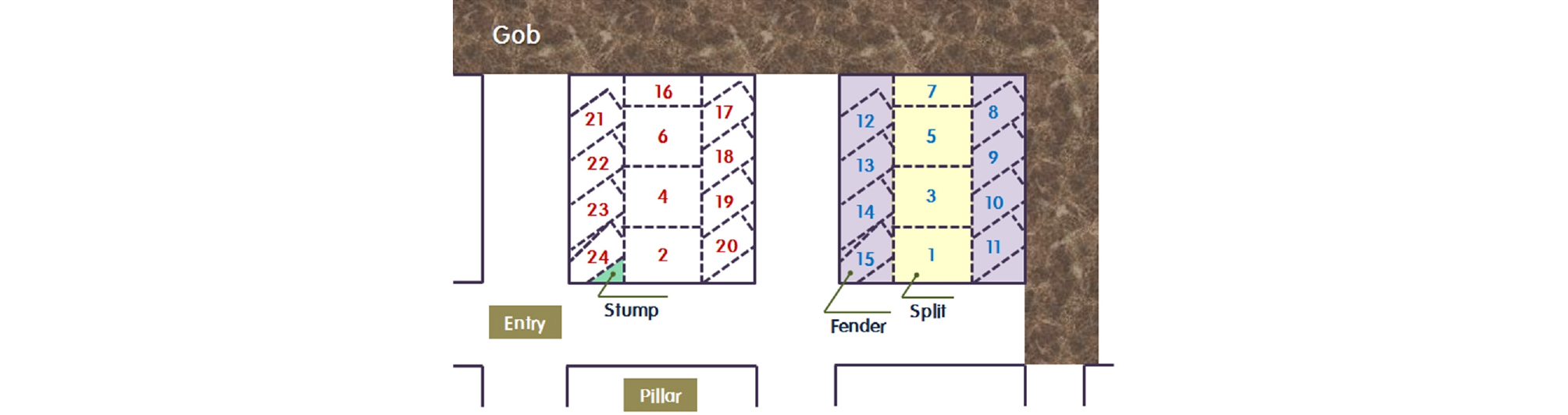

Split-and-Fender

필러 회수 방법 중 가장 일반적인 방법으로서 필러 크기가 작을 때 사용한다. 필러의 너비가 12~13 m을 초과할 경우 필러를 나누어 작업 개소를 늘려야 하므로 이런 경우에는 Pocket-and-Wing과 같이 큰 사이즈의 필러 회수 방법이 더 적절하다. 적용 가능한 광체 두께는 1 m~7.5 m로 발파 및 기계굴착 모두 가능하다. 보통 두 개의 필러에서 작업하며 한 개의 필러에서도 작업이 이루어지며 천반이 불량한 조건에서 한 개의 필러 회수작업을 신속하게 마칠 수 있는 장점이 있다.

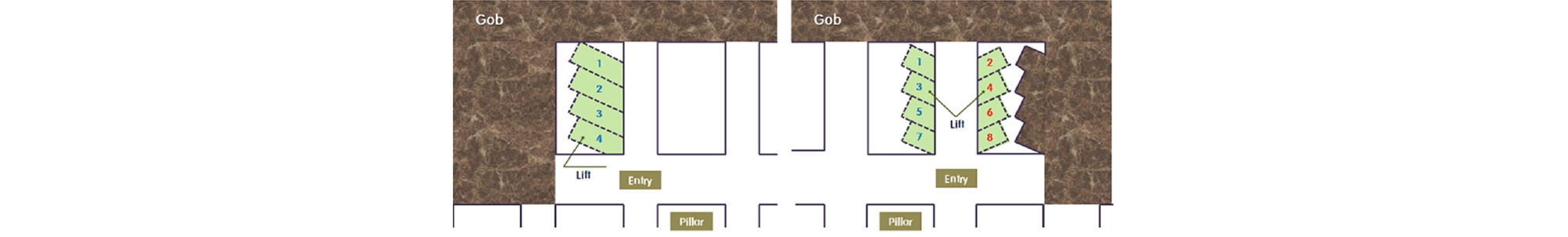

본 방법은 Fig. 14와 같이 필러 중앙에 스플릿(split, 필러를 양분하는 통로)을 만들고 스플릿으로부터 또는 인접한 통로(entry)로부터 날개(fender)를 굴착한다. 스플릿 부분에는 볼팅, 기둥 또는 목재를 이용하여 지보하고 필요에 따라서 각 지보재들을 조합한다(Peter et al., 1981).

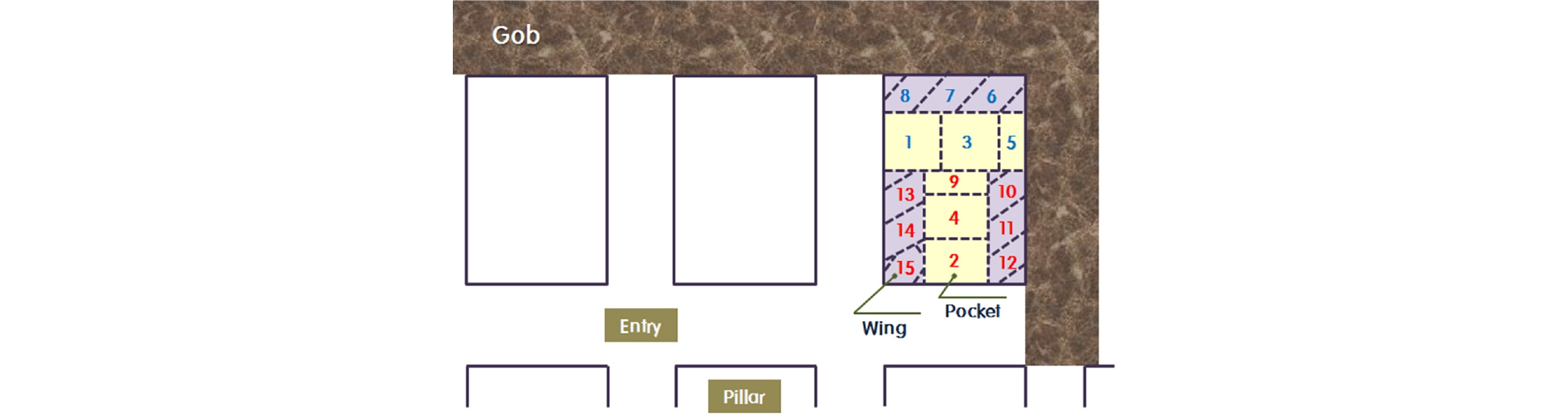

Pocket-and-Wing

필러 사이즈가 클 때 주로 많이 사용되는 방법으로 한 개의 필러에서 보통 2개의 작업장을 운영한다. 다른 필러 회수방법들과는 달리 필러의 최대너비 제한이 없어 대심도 갱내에서 필러 사이즈가 매우 커질 때에도 사용될 수 있

Fig. 15와 같이 먼저 채굴 후 잔석(gob, 채굴 후 무너져서 채워지는 주변암석들) 방향으로 조그만 통로(pocket)를 굴착하고 첫 번째 통로에 수직한 방향으로 두 번째 통로를 굴착한다. 통로가 완성되면 통로부터 채굴 방향으로 최종잔주(stump)를 남기면서 잔류필러(wing 또는 fender, lift)를 굴착한다. 이 방법은 ① 사이즈가 큰 필러에도 제한이 없이 적용가능하며, 필러 사이즈가 커질 경우 통로의 수를 늘려서 작업할 수 있다. ② 한 개의 필러에서만 작업하므로 작업집중도가 매우 높다. 천단의 상태가 좋지 않을 경우 신속한 필러 회수가 가능한지 여부는 필러 설계에 있어 중요한 고려사항으로서 Pocket-and-Wing 방법은 회수를 시작하고 나서 신속하게 작업을 마칠 수 있어 하나의 작업장이 굴착에 노출되는 시간이 짧다는 장점이 있다. ③ 항상 통로의 바깥쪽에 아직 회수되지 않은 필러가 남아있으므로 작업장이 안전하다. ④ 환기와 운송이 편리하다(Peter et al., 1981).

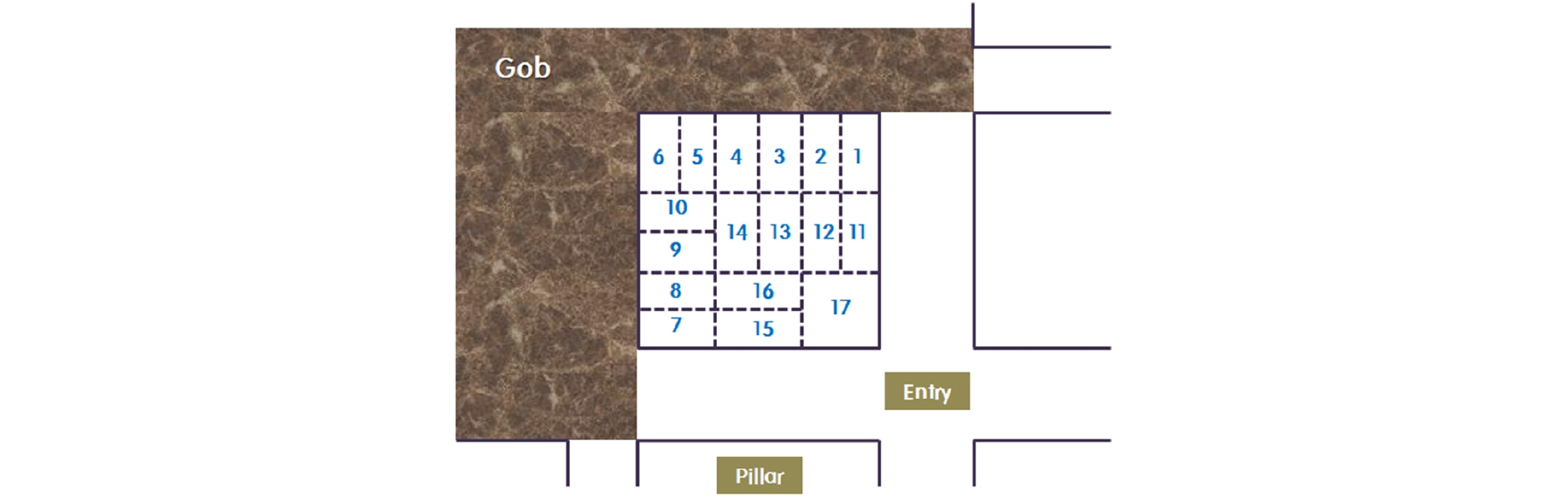

Outside Lifts

본 방법은 크기가 약 6 m~15 m정도로 작은 필러에 적용할 수 있으며, 필러의 한쪽만 굴착하므로 필러의 부분굴착에 쓰인다. 필러 크기가 작고 볼팅을 하지 않으므로 굴착시간을 줄일 수 있고 작업이 집중되므로 관리가 쉽지만 단단한 천단을 가지고 있어 무지보로 굴착되는 짧은 시간동안 유지될 수 있을 정도의 암반조건이라야 한다. Fig. 16과 같이 Outside Lifts의 변형으로 Christmas Treeing(Xmas Tree)형이 있는데 하나의 통로(entry)에서 양쪽으로 잔류필러(lift)를 굴착한다. 이 방법은 다른 어떠한 방법보다 회수율이 높아 많은 양의 광체를 채광할 수 있다(Peter et al., 1981).

Open Ending

발파공법에 의한 굴착에만 적용되는 방법으로서 동시에 많은 필러에서 각기 다른 작업(천공, 발파, 운반, 지보 등)을 할 수 있다. 필러크기에 제한이 없고 Fig. 17과 같이 항상 회수되지 않은 필러 옆에서 작업할 수 있으므로 안전하지만 발파 굴착에만 적용할 수 있고 경제성 측면에서 좋지 않다(Peter et al., 1981).

필러 회수방법 안정성 검토

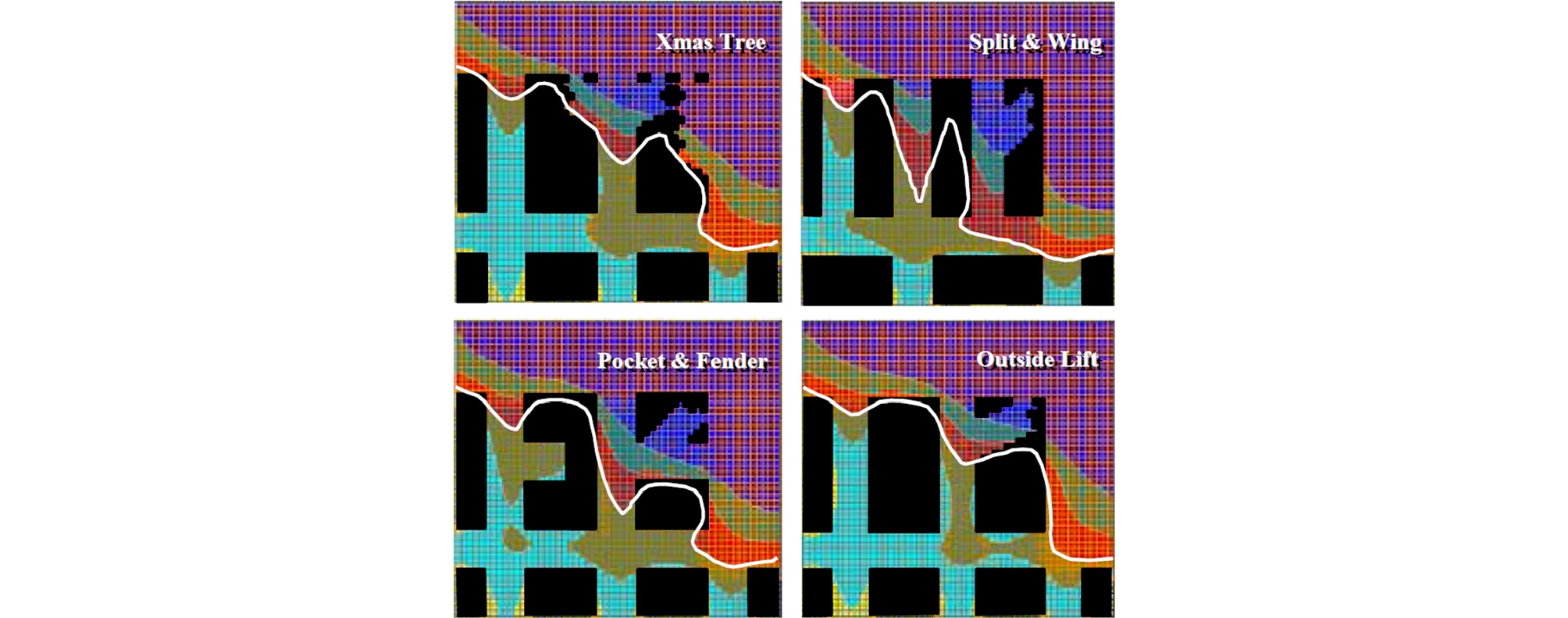

Outside Lifts와 Christmas Treeing등은 미국 내 가장 보편적인 필러 회수방법이다. 대표적인 몇 가지 방법에 대해 수치해석을 통하여 안정성 검토를 수행한 연구결과에 의하면 Outside Lifts방법이 가장 안정한 방법인 것으로 알려졌다(Mark and Chase, 1997).

Fig. 18은 각 필러 회수방법별로 몇 번의 굴착 후 천단 내공변위 발생결과를 나타낸 것으로 굵은 흰색 선은 내공변위가 약 60 mm 발생한 변위도를 의미한다. Split & Wing은 굴착선을 넘어 미굴착부분까지 내공변위가 크게 발생하였고 Xmas Tree(Christmas Treeing)는 이미 다음 순서의 굴착선까지 내공변위가 연장되었음을 보여준다. 반면 Outside Lift는 내공변위가 마지막 굴착선 이내에 국한되어 발생하는 결과를 보여 가장 안정적인 것으로 판단된다.

후퇴식 채광의 천단붕락 영향인자

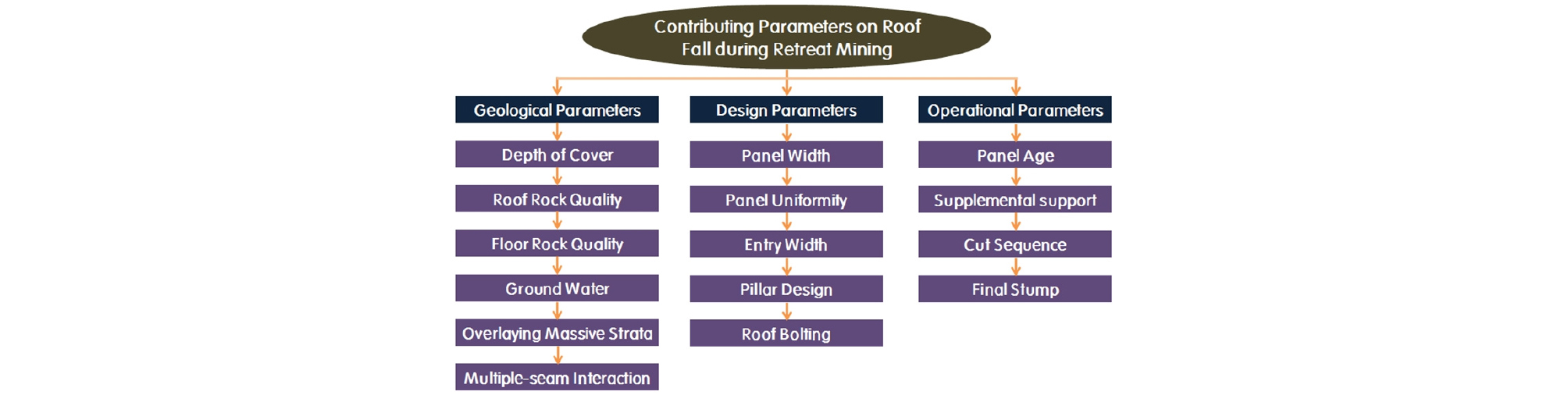

2차 채광과정 중 천반안정에 영향을 미칠 수 있는 중요한 영향인자를 Ghasemi et al.(2012)는 Fig. 19와 같이 지질학적 요소(geological parameter), 설계요소(design parameter), 운영요소(operational parameter) 등 크게 3가지로 분류하였다.

지질학적 요소(Geological parameters)

심도(Depth of Cover)가 증가함에 따라 수직 및 수평응력이 증가하고 반면, 40 m이하의 얕은 심도에서는 지표면의 영향으로 상부하중 파괴가 일어날 수 있다. 심도가 증가함에 따라 수직 및 수평응력이 증가하는 경우에는 보안필러(barrier pillar)의 응력집중을 완화할 수 있는 채광방법으로 순서가 매우 중요하다. 적절한 보안필러는 응력관리기술(stress control technique)로서 채광패널을 인접한 채굴적(goaf)으로부터 격리시키는 효과가 있다.

천단의 암질상태(Roof rock quality)는 천단붕락(roof fall) 발생에 중요한 역할을 하며, 석탄광에서 주로 사용되는 암반분류기법인 CMRR(Coal Mining Roof Rating)에서는 후퇴식 채광 중 천단붕락의 발생 가능성을 5단계로 분류하고 CMRR의 값이 45미만이면 천단붕괴 가능성이 매우 높고 85 초과이면 무시해도 될 정도로 분류하고 있다. CMRR은 Molinda et al.(2000)가 석탄광의 지반공학적 특성에 기반을 두어 석탄광 천단에 대한 암반분류를 효과적으로 하고자 고안한 방법이다.

바닥의 암질상태(Floor rock quality) 주방식 채광법에서 바닥부와 필러 및 천단은 모두 긴밀하게 연관된 하나의 개체를 이루므로 바닥부 암반이 견고하지 못할 때는 바닥부로 필러의 하중이 전달되고 이것은 바닥부의 반팽(floor heave) 및 파괴를 발생시켜 궁극적으로 천단파괴를 야기하게 된다. 바닥부 반팽 방지를 위해서 알맞은 패널, 갱도 및 필러 규격이 설계요소로써 중요하다.

지하수 영향(Ground water)으로 천단붕락의 확률은 천단에 물이 없다면 “No probable”, 젖은 상태는 “Low”, 떨어지는 정도는 “High”, 지속적인 흐름은 “Extreme”으로 분류한다.

상부 암괴 층(Overlaying massive strata) 안전한 후퇴식 채광이란 천단붕괴 방지를 의미하지 않으며 채광작업 완료 후 채광장과 적정 이격 거리와 적정 시점에 균등하고 정기적으로 확실하게 붕락이 일어나는 것을 의미한다. 천단 상부에 관입대 같은 암괴 층(massive strata)이 존재한다면, 갱도 크기에 따라서 상부에 매달려있던 암괴가 한계 갱도너비에 다다를 때 대붕락이 발생하는 경향이 있다. 천단의 층(보통 탄층에서 상부 20 m 까지)은 채굴 후 공동형성에 중요한 역할을 하므로, 천단에 이러한 층리가 있을 경우 천단붕괴 발생 가능성이 매우 높아 적절한 채광순서에 따라서 부분적으로 필러링을 하는 것이 천단붕괴를 완화하는 데에 효과적이다.

인접한 광체 간의 상호작용(Multiple-seam interaction)은 석탄광에서 인접하는 두 개 탄층을 채탄하는 것을 “multi- seam mining”이라 하고 채탄작업 중 발생하는 “ground control” 문제를 “multi-seams interaction”이라 한다. “interaction”에 영향을 주는 요소는 채탄법, 채탄순서 및 층간의 두께이다. “Interaction”을 예측하기 위해서 층간의 두께가 주요 판단기준으로 고려될 수 있으며 채광 탄층의 두께(h)와 층간의 두께()를 비교하여 가 4h보다 작을 때 “interaction”의 영향강도는 매우 크며, 탄층의 두께가 60h보다 클 경우 상호작용의 영향은 무시할 수 있다.

설계 요소(Design parameters)

채광 패널의 너비(Panel width)의 너비는 필러에 작용하는 하중(abutment load) 분배와 상부지반붕락 메커니즘에 영향을 준다. 경험식에 의하면, 패널너비가 증가됨에 따라 필러에 작용하는 하중을 증가시키고, 상부에 발달된 인장대(tensile zone)의 높이가 증가하여 결국, 상부지반 붕락을 발생시킨다.

채광패널의 균일성(Panel uniformity)은 패널모양과 필러의 모양 및 크기는 패널의 균일성에 중요하며, 일정하지 않은 필러는 균등한 응력분배(stress distribution)가 이루어지지 않아서 천반의 안정성 저하를 야기한다. 따라서 일정한 크기의 필러를 구성하는 패널 개발을 권장한다.

갱도너비(Entry width)는 후퇴식채광 도중 발생한 천단붕괴나 필러 등의 응력집중에 의한 암반돌파(outburst)에 의한 사망자 중 상당수는 교차면에서 발생한다. 굴진갱도(entry) 또는 크로스컷과 달리 교차면에서 천단에 전달되는 하중은 갱도너비의 세제곱에 비례하여 교차갱도는 동일한 너비의 갱도 또는 크로스컷 보다 8~10배 더 붕락발생 가능성이 높다.

필러설계(Pillar design)는 주방식 채광에서 천반(roof), 필러(pillar) 및 바닥부(floor)는 하나의 유기적 구조체로 고려해야 하고 각각의 부분에 야기된 불안정성은 갱내의 다른 부분에까지 미친다. 따라서 적절하게 설계된 필러는 천단 안정에 큰 역할을 하게 되며, “Analysis of Retreat Mining Pillar Stability(ARMPS)” 프로그램(Mark and Chase, 1997)은 후퇴식 채광에서 필러설계와 필러안정 예측에 효과적으로 사용되고 있다.

루프볼트(Roof bolting) 시공은 암반이 스스로 지지할 수 있도록 돕기 위한 것으로서 천단면적 단위로 를 설치(bolt density=1)하는 것이 안전하나, 교차로에서는 충분치 않으므로 추가적인 루프볼트 시공이 필요하다. 교차로에서 루프볼트 밀도가 1.5를 초과할 때 천단붕괴 가능성이 낮다.

채광작업 요소(Operational parameters)

판넬의 유지기간(Panel age)은 시간이 경과함에 따라 갱내 천단 암반상태가 약해질 수 있기 때문에 필러 회수에 있어 패널을 유지해야 하는 기간은 매우 중요한 요소이다. 패널 유지기간이 1년 이하이면 추가적인 보강이 필요치 않으며 천반붕락의 가능성은 낮으나 그 이상 길어지면 천반붕락 가능성이 증가할 수 있다.

보조지보(Supplemental support)는 후퇴식 채광에서 추가적인 보강이 필요할 때 타주(timber post)와 MRS를 주로 사용된다. MRS는 허용하중이 매우 크고 기계화에 의한 생산량 증가로 근래에는 MRS의 사용이 권장되고 있다. 또한 MRS의 지지능력은 상반 18 m 까지 영향을 미치므로(Maleki and Owens, 2001) 채굴에 영향을 미치는 상부 암반 20 m 가까이 컨트롤이 가능하여 적절한 제어 하에 붕락이 일어나게 하는 방법이 될 수 있다.

채광순서(Cut sequence)는 필러회수를 위한 채굴순서(cut sequence)는 크게 3가지로 분류할 수 있다. 갱도의 양쪽을 모두 채광하는 방법 Left-right(Christmas treeing)와 한쪽만 채광하는 Outside lift 방법이 있다. 일반적으로 Outside lift는 필러의 너비가 10 m 이하일 때 사용하고 Left-right는 필러 크기가 한쪽으로부터 완전하게 회수하기에는 너무 넓을 때 사용한다. 세 번째로 필러 사이즈가 매우 클 경우 필러링 전에 필러를 나누고 재볼팅 작업을 하면서 회수하는 방법으로 Split-and-Fender(Pocket-and-Wing) 방법이 있다. 상기 방법들 중 주로 사용되는 것은 Left-right로써 미국 석탄광에서 후퇴식 채광에 의한 생산량의 약 2/3을 차지한다.

후퇴식채광 방법에 대해 채광순서가 지반안정성에 미치는 영향을 평가한 결과 Outside lift가 가장 안정한 방법이며, 다음으로 Left-right 순이었다.

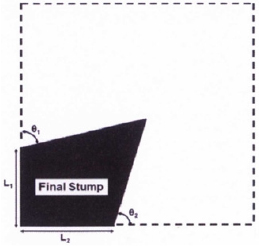

잔주 사이즈(Final stump)는 후퇴식 채광작업 중 교차로에서 천단붕락 방지를 위하여 최종 잔류필러(final stump)를 남기면서 필러를 제거한다. 잔주는 보통 교차면에서 필러 제거 후의 쐐기(wedge) 모양의 잔주를 의미하며 최적 잔주의 크기는 교차면에서의 천단에 효과적인 지보력을 발휘할 수 있을 정도로 충분히 커야하고 동시에 향후 천단의 채굴을 방해하지 않을 만큼 작아야 한다. 광체의 높이에 따른 최종 잔주의 적정 크기는 Table 1과 같다(Ghasemi et al. 2012).

Table 1. Optimize size and schematic illustration of the final stump

| Seam height (m) | Stump size (m)* | Remark | |

| 1.2 | 2.55 |  | * is Cut to corner distance and are cut angles |

| 1.8 | 2.85 | ||

| 2.4 | 3.00 | ||

| 3.6 | 3.15 | ||

천반붕락 위험도 평가

위험도 평가

Ghasemi et al.(2012)는 후퇴식 채광에서 천반안정에 영향을 주는 15가지 요소를 Geological(6), Design(5) 및 Operational parameter(4) 등 3가지 범주로 분류 후 가중치를 부여하여 소분류 함으로써 정량적 위험 평가(Quantitative Risk Assessment, QRA)를 수행하는 방법을 소개하였다. 천단붕락()은 식 (1)과 같으며 P는 천단붕락 발생 가능확률, C는 천단붕락 결과이다.

| $${\mathrm R}_{\mathrm{rf}}=\mathrm P\times\mathrm C$$ | (1) |

Table 2에서 각 범주별 최대변수의 비중은 각각 42%, 25% 및 33%로 천단붕락에 대해서 지질학적 요소의 영향이 가장 큰 것을 나타낸다. 표에서와 같이 천단의 암질상태가 가장 중요한 것으로 나타났다. 따라서 천단붕락시 C를 1이라 하면 식 (1)은 식 (2)과 같이 된다.

여기서, , , 는 i-번째 요소의 확률인자, 최대 확률인자, 가중치이다. Ghasemi et al.(2012)는 후퇴식 채광에서 천단붕락에 대한 영향요소들로부터 15개의 모든 요소에 대한 PF와 가중치를 적용한 천단붕락 위험지수()를 식 (3)과 같이 간단히 하였다.

Table 2. Major parameters influencing roof fall risk

| $${\mathrm R}_{\mathrm{rf}}=0.33\times\lbrack(\sum_{\mathrm i=1}^{15}{\mathrm{PF}}_{\mathrm i}\times{\mathrm W}_{\mathrm i})\rbrack$$ | (3) |

천단붕락 위험지수()는 Table 3과 같이 0~100의 범위 값이며, 4단계 등급으로 위험도를 분류하고 가 높을수록 천단붕락 가능성이 높다.

Table 3. Classification of roof fall risk during retreat mining

위험도 평가 예시

앞서 소개한 정량적 위험요소 평가방법을 적용하여 OO광산에서의 천단붕락 위험도(roof fall risk)를 Table 4와 같이 예측해본 결과 위험등급이 “High” 이상으로 높은 등급을 얻었다. OO 광산은 천단붕락 영향의 비중이 높은 지질학적 요소 중에서도 천단의 암질(roof rock quality) 상태에 관련한 요소의 점수가 매우 크게 산출되어 천단붕락 방지에 있어 가장 중요하면서도 임의로 선택할 수 없는 요소의 영향력이 큰 것을 알 수 있다.

Table 4. Assessment roof fall risk by parameter and subcategories at OO mine

설계 및 작업요소에 의한 잠재적인 위험성은 면밀한 암반특성 파악을 통해 적절한 채광설계와 시공계획을 수립함으로써 불확실성 및 위험요소를 최소화할 수 있을 것이다. 따라서 통제가능 요소에 대한 리스크 관리가 중요한 것으로 판단된다.

적용대상과 기대효과

본 보고서에서는 후퇴식 채광을 위한 장비, 필러회수 방법, 채광에 대한 리스크 평가와 방법에 대한 기술적인 요인들을 소개하였다. 국내광산에서는 지질적인 제약조건이 많지만 해외자원개발에서 후퇴식 채광은 채수율 향상을 위한 방법으로써 광체의 경사가 불균질한 광체에 효율적으로 적용할 수 있으며 초기에 많은 투자비용이 소요되는 롱월채광 이전에 선별적으로 적용할 수 있는 채광 방법이기도 하다.

본 방법을 적용하기 위해서는 굴진갱도 유지가 쉽고 채광 후 채굴지역이 점층적으로 무너져서 주변의 필러에 응력이 분산될 수 있는 지반조건이 유리하다. 석탄광의 탄층위는 대부분 셰일층이 있어서 적용하기 유리하며 일반광일 경우 광체 주변암반의 강도가 매우 높지 않은 연질암의 강도를 갖는 지반조건이 유리하다.

따라서 본 방법은 필러를 회수하면서 생산성을 높일 수 있는 대량생산에 적합한 방법이지만 일시적인 천반유지와 채광 이후에는 채굴지역을 반드시 무너뜨려야 한다는 기술적인 조건이 있다. 이러한 채광을 위해서는 모든 생산장비는 안전한 지역에서 원격으로 조정하여야 함으로 장비를 운행하는 숙련공 확보가 필수적이다.