서 론

연구대상 시료

실험방법

제타전위 측정을 통한 영전하점 확인

부유선별 실험

실험결과

제타전위 측정에 의한 영전하점 확인

포수제 투입량과 기포제의 종류에 따른 부유선별 특성

분산제 투여 시 부유선별 특성

기포제 미 투여 시 부유선별 특성 분석

포수제 양의 변화에 따른 부유선별 특성

기포제 사용량의 변화에 따른 부유선별 특성 변화

다양한 기포제 투입량에 따른 부유선별 특성

황화물 부유선별을 통한 회분의 제거 특성

결 론

서 론

석탄으로부터 회분을 제거하고 탄소 함량을 높이기 위한 선탄 방법은 크게 건식 방법과 습식 방법으로 구분된다. 건식 방법은 주로 공압(pneumatic)과 장비의 움직임을 이용하여 입자의 비중에 따라 회분을 제거하는 방법이다. 건식 선탄 장비로는 입자의 비중과 중력을 이용하는 건식 테이블(Pneumatic table), 건식 지그(Pneumatic jig), 건식 비중 매체 선별(Dry dense medium separation) 설비 등과 중력을 이용하지 않는 자력선별(Magnetic separation), 정전선별(Electrostatic separation)이 있다. 최근에는 건식 테이블의 한 형태인 ‘Air table’ 형 건식 선탄 공정이 개발되어 상용화를 앞두고 있다.(Jambal et al., 2020) 습식 선탄 방법으로는 굵은 입자에 대해서는 주로 습식비중매체선별(Wet dense medium separation) 설비나 습식 지그(Wet Jig)와 같이 유체의 압력과 흐름을 이용하는 방법이 있고, 가는 입자에 대해서는 여기에 더해 석탄 입자 표면의 물리화학적 특성을 이용하는 부유선별 방법이 있다. 이 중 부유선별은 일반적으로 석탄 전처리 시 가장 고순도의 탄질물을 회수하고자 할 때 이용되는 처리 공정이다.

부유선별 연구는 부유선별 시약 개발과 각 석탄 종류별 최적 부유선별 공정 개발 등을 위해 매우 오래전부터 수행되어 왔다. 1990년대 이전 매우 활발하던 석탄 관련 연구는 선진국을 중심으로 한 석탄 사용량 축소 정책으로 2000년 이후 부유선별 연구의 위축을 초래했는데, 감소하던 부유선별 관련 논문 건수가 2015년 이후 오히려 증가하고 있다. 이는 과거 대형 탄광에서 고품위 석탄을 채광하는 경향에서 벗어나 중소 규모의 중저품위 탄광도 다수 개발되면서 다양한 물성의 석탄에 대한 최적 공정 개발 수요가 늘었기 때문으로 분석된다. 특히 중저품위 석탄의 고회분, 고산화 특성을 극복하기 위해 고효율 포수제 개발을 위한 연구가 급격히 증가하였으며, 전통적인 화학 포수제에서 벗어나 콜타르(Li et al., 2020), 산화 디젤유(Zhen et al., 2019), 폐유채씨유(Xu et al., 2019), 폐윤활유(Xia et al., 2019) 등 다양한 폐오일을 이용한 포수제 개발 연구도 다수 진행되었다. 시약 이외에도 일반적으로 이용되는 Denver Sub-A 형태의 부유선별 장치와 함께 미세기포 부유선별(Microbubble flotation) 컬럼(Yoon, 1993), Jameson Cell(Clayton et al., 1991; Harbort et al., 2003)과 같은 다양한 형태의 장비들이 연구, 개발되어 활용되고 있다. 국내에서는 최근 장성광업소 무연탄의 부유선별 연구(Davaadorj et al., 2018)가 진행된 바 있으나 석탄 산업의 쇠퇴로 인해 2000년대 이후 관련 연구가 거의 없었으며, 비소나 카드뮴 등 중금속 오염물질의 제거(Lee et al., 2013; Kim et al., 2013), 주석석(Choi et al., 2015)이나 회중석(Jeon et al., 2017), 휘수연석(Han et al., 2009; Park et al., 2009; Jeon et al., 2016), 금은(Han et al., 2011) 등 저품위 금속 광물의 부유선별 연구는 다소 진행되었다.

부유선별 공정에는 입자의 선택성을 향상시키기 위해 포수제, 기포제, 조건제 등 다양한 약품이 사용된다. 이러한 약품들은 적용되는 설비와 시료에 따라 매우 다른 선별특성들을 보여주며, 따라서 부유선별 공정을 적용하기 위해서는 대상 광물에 대한 사전 적용성 실증 연구가 필수적이다. 본 연구에서는 Shin and Kim(2020)에 의해 확인된 대상 석탄의 기초 특성을 이용하여 부유선별 공정에 사용되는 각 약품의 종류, 투입량, 그리고 시료 입도 등을 변화시키면서 인도네시아 저등급 석탄의 부유선별 공정 적용을 위한 기초 선별특성을 확인하였다. 또 식물성 폐유가 혼합된 K-L 시약에 대해 저등급 석탄 포수제로서의 특성도 확인하였다.

연구대상 시료

본 연구에서 사용한 시료는 고급 석탄의 고갈에 따라 우리나라의 주요 수입원이 될 수 있는 인도네시아 동칼리만탄 지역에서 생산된 저등급 석탄으로, Shin and Kim(2020)이 기초 특성 분석을 수행하여 Sub-bituminous B 등급의 저품위 석탄으로 판정한 시료이다. Shin and Kim은 해당 시료에 대해 회분을 구성하는 미세 맥석 광물이 탄질층 내에 폭넓게 분포하고 있어서 간단한 수준의 비중 및 부유선별로는 선탄 효과를 얻기 어려운 시료로 분류하였다. 기초 분석 결과에 의하면 해당 시료는 약 7~9%의 수분과 30~40%의 회분, 1% 수준의 황 성분을 함유하고 있는 것으로 나타났다. 열량은 mineral matter free 조건에서 약 5,800 Kcal/kg로 회분 제거 시 고열량탄으로 활용 가능한 수준이다.

연구에 사용된 각 시료의 입도와 공업분석 결과를 Table 1에 제시하였다. 기초적인 부유선별 실험을 위해서는 실험실 규모의 롤밀(Roll mill)을 이용하여 분쇄하고 ASTM 규격 체로 분급한 90 µm(170 mesh) 이하 시료를 사용하였고, 이후 확장된 실험에서는 실험실 규모의 조크러셔(Jaw crusher)와 디스크밀(Disk mill)로 분쇄하여 분급한 106~212 µm (70~140 mesh)와 106 µm(140 mesh) 이하의 시료 등 2종을 사용하였다. 자료를 보면 90 µm 이하 시료와 나머지 두 시료의 회함량이 약 10% 차이가 났으나 이외의 성분은 유사한 값을 보여주었다. 회함량의 차이는 90 µm 이하 시료는 롤밀, 나머지 시료는 디스크밀을 통해 제작되었기에 분쇄기에 따른 파쇄 특성의 차이가 반영된 것으로 판단된다. 아울러 106 µm 이하 시료에는 90 µm 이상의 입자들이 일부 포함되어 있어서 이에 따른 영향도 있는 것으로 판단된다.

실험방법

제타전위 측정을 통한 영전하점 확인

부유선별 실험에 앞서 대상 시료의 제타전위를 측정하였다. 제타전위 측정으로 확인되는 영전하점(point of zero charge, PZC) 자료는 부유선별 수행 시 입자의 표면 전하량을 예측하여 부유선별의 효율을 향상시키는데 활용이 가능하다. 일반적으로 부유선별의 효율은 입자 표면 전하가 중성(0)일 때 높아지는 것으로 알려져 있으며, 따라서 제타전위 측정을 통해 파악된 영전하점 부근으로 반응 용액의 수소이온지수(pH)를 조절하여 수행하면 선별효율을 보다 향상시킬 수 있다. 제타전위 측정을 위해 사용한 장비는 Beckman coulter의 Delsa nano-C이며, Andreasen Pipette을 이용한 침강법으로 확보한 3 µm이하의 시료를 사용하였다.

부유선별 실험

부유선별 장비로는 일반적인 Sub-A 형태의 실험실용 부유선별기(Denver/Metso)와 1L 실험용 용기를 사용하였다. Table 2는 본 연구에서 수행한 8종의 부유선별 실험 조건을 정리한 표이다. 1번과 2번 실험군은 기초적인 부유선별 특성을 확인하기 위해 수행한 실험으로 포수제의 투입량과 기포제의 종류를 변화시킨 실험이다. 3번 실험군 역시 기초 실험으로, 포수제와 기포제 이외에 조건제를 추가하여 수행하였다. 4번부터 7번 실험군까지는 기초실험을 통해 포수제의 양이 보다 많이 필요한 것으로 판단되어 포수제의 양을 증가시켜 수행한 실험들이다. 이 실험들에서는 포수제의 투입량, 부유선별 시료의 입도, 기포제의 투입량, 그리고 기포제의 종류 등에 따른 부유선별 특성을 확인하였다. 마지막 8번 실험군은 황 성분을 제거하는 것을 목표로 한 실험이다. 황 성분이 황철석(pyrite) 형태로 존재하면 다른 광물질과도 연계성이 있을 것으로 판단되어 황화물을 제거함으로써 다른 광물질도 같이 제거할 수 있는지 그 가능성을 확인하였다.

Table 2.

Basic experimental conditions for each test group

부유선별 실험의 일반 조건으로, 광액농도는 20 wt%, 교반속도는 1,700 rpm, 기포제 투입 시 조건 부여시간은 황화물 제거 실험인 8번 실험군은 180초, 이외 실험들은 30초를 부여하였으며, 포수제 투입 시 조건 부여시간은 8번 실험군은 180초, 이외 실험들은 90초를 부여하였다. 기포 투입 및 산물 회수 시간은 8번 실험군은 120초, 이외 실험들은 60초 동안 진행하였다. 선별된 시료들은 아세톤 및 알코올로 세척한 후 오븐(Dry oven)에서 건조하여 공업분석 또는 회분 함량 분석을 수행하였다.

부유선별 시약으로, 포수제로는 Kerosene(95%, EP, 삼전순약공업(주))과 기존 연구에서 제조된 K-L 시약(Kerosene과 식물성 오일, 동물성 오일이 적정 비율로 혼합된 시약)을, 황화물 부유선별 포수제로는 Xanthate(Potassium Amylxanthate, Tokyo Chemical Industry Co., Ltd.)를 사용하였고, 기포제로는 MIBC(Methyl Isobutyl Carbinol, 98%, SigmaAldrich), α-terpineol(90%, SigmaAldrich), AF-65 (AeroFroth 65 frother, Cytec Industries Inc.)를, 조건제로 투입된 분산제로는 옥살산(Oxalic acid, 99%, SigmaAldrich)을 사용하였다. 기본 부유선별 시약으로는 Kerosene과 MIBC를 사용하였다.

실험결과

제타전위 측정에 의한 영전하점 확인

석탄 입자의 영전하점은 일반적으로 pH 2~5 사이에 존재하는 것으로 알려져 있다. 기존의 연구를 보면 석탄 입자의 영전하점은 석탄 내 회분 함량과 회분의 구성 성분, 특히 실리카 성분의 함량, 그리고 표면의 산화 정도에 영향을 받는 것으로 보고되고 있다. 무연탄의 경우 회분 함량이 1%수준일 경우 영전하점은 약 pH 4.5에서 나타났으나, 회분 함량이 13%로 높아지면 pH는 약 pH 3 수준까지 낮아졌으며, 유연탄의 경우에도 회분이 11.5%일 경우 영전하점이 pH 2 이하에서 나타났으나, HF로 처리하여 회분 함량을 0.3%까지 낮출 경우에는 약 pH 5에서 나타나는 것으로 보고되었다.(Fuerstenau et al., 1988) 또 Sarikaya and Özbayoğlu (1990)는 회분 함량 약 11%의 유연탄의 영전하점은 pH 4.2였으나 200°C에서 2, 4 및 8시간 산화시킨 후에는 pH 4.1, 2.8, 2.5로 낮아졌다고 보고하였다.

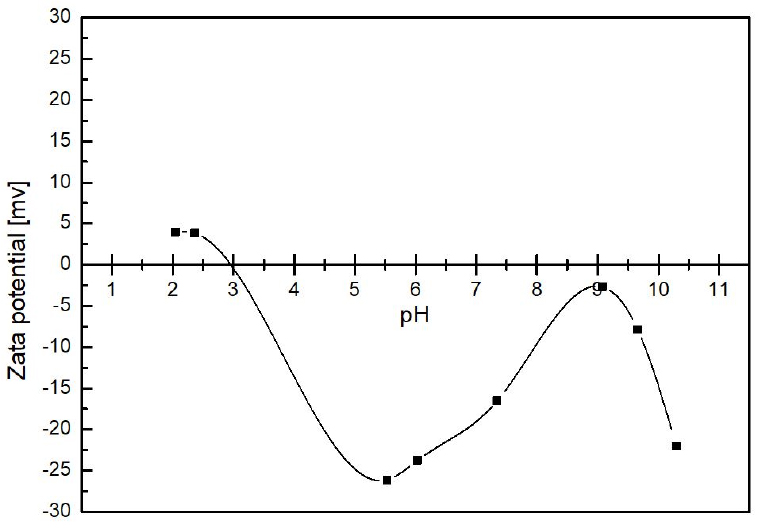

Fig. 1은 본 연구에 사용된 석탄 시료의 제타전위 측정 결과로, 영전하점은 약 pH 3인 것으로 분석되었다. 다만 앞서 언급한 기존 연구에 의하면 석탄 입자 표면의 제타전위는 대부분 pH가 높아질수록 감소하는 경향을 보였는데, 본 실험에서는 pH 9 부근에서 오히려 증가하는 경향을 보였다. 실험에서 확인된 각 공정 중 수소이온지수는 8번 실험군에서는 약 pH 10.5, 이외 실험에서는 약 pH 3.3 수준으로 나타나, 임의로 조절하지 않아도 부유선별 실험 시 용액의 수소이온지수가 영전하점에 근접하는 것으로 나타났다.

포수제 투입량과 기포제의 종류에 따른 부유선별 특성

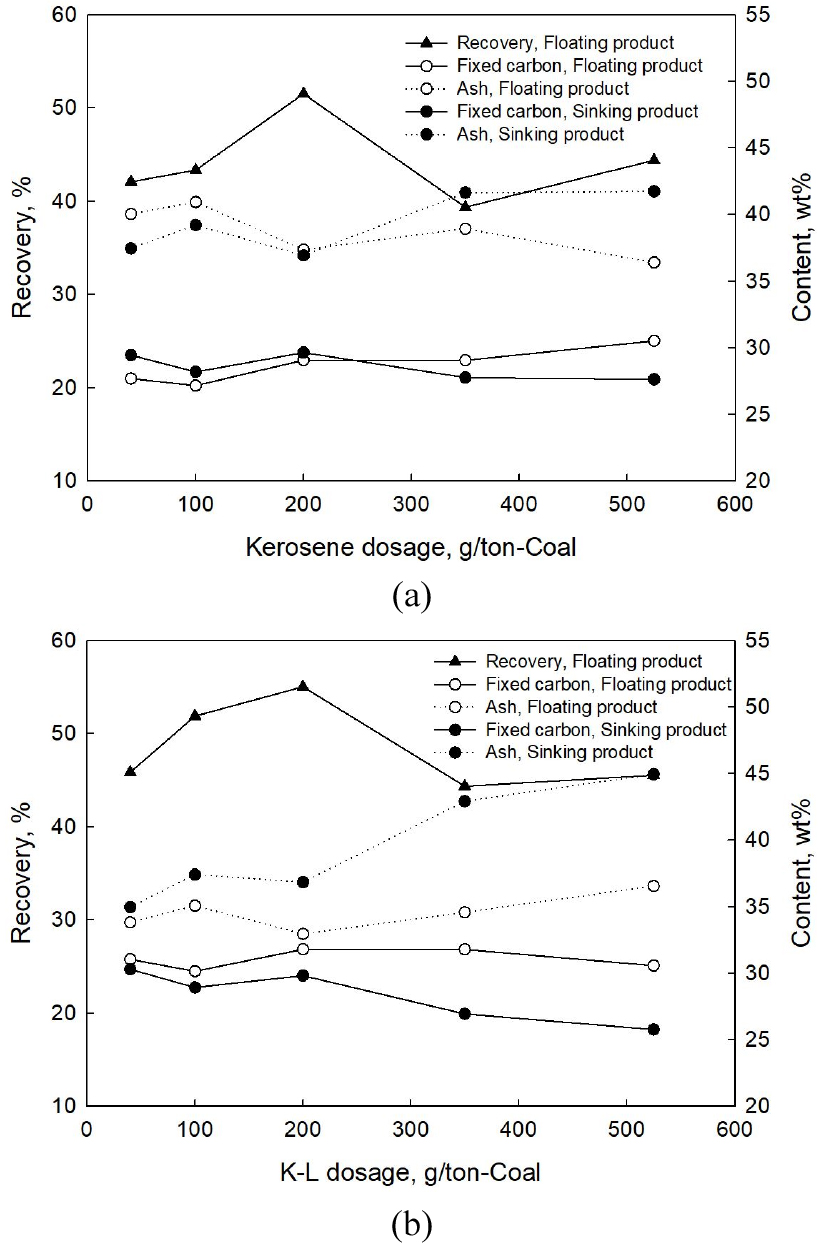

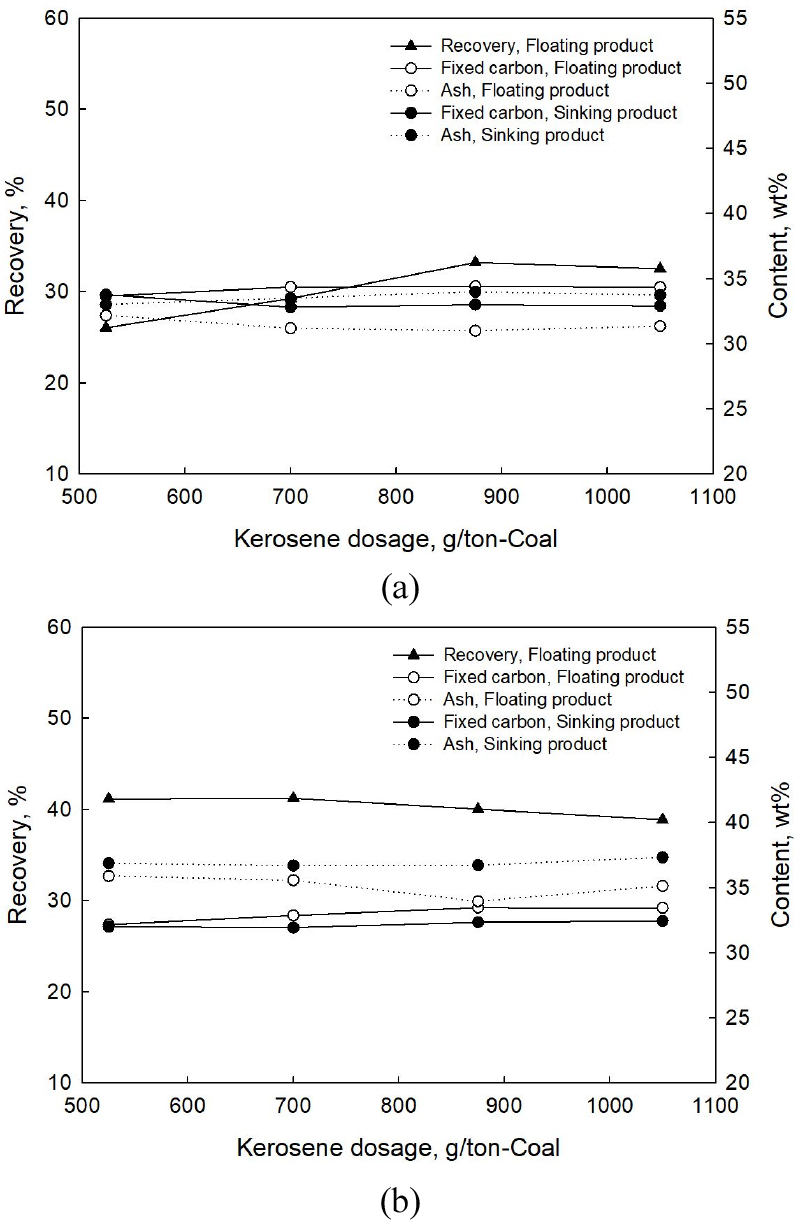

Fig. 2는 기포제로 MIBC를 171 g/ton-coal 사용하고 포수제로 (a) Kerosene과 (b) K-L 시약을 40~525 g/ton-coal 사용한 실험의 결과 중 부유산물(floating product)의 회수율과 각 회수산물의 회분 및 고정탄소 함량을 도시한 그래프이다. K-L 시약은 일반적인 포수제인 Kerosene과 식물성 유지 및 동물성 유지가 일부 혼합된 시약으로, 식물성 유지는 C=O 그룹이 많아 저등급 석탄 표면과 수소결합을 잘 형성하기 때문에 포수 성능을 향상시킬 수 있을 것으로 예상하였다.(Mengdi et al., 2018)

그래프를 보면 Kerosene보다는 K-L 시약을 사용했을 때 선별 특성이 더 좋게 나타나고 있다. 특히 Kerosene을 40~200 g/ton-coal 투여했을 때 침강산물(sinking product)보다 부유산물의 회분 함량이 더 높고 고정탄소 함량이 낮게 나타나고 있는데 이는 대상 시료가 산화도가 높은 저등급탄이고 또 점토광물(clay mineral)이 다량 포함되어 있기 때문으로 판단된다. Grounds(1950)에 의하면 산화된 석탄은 다공성 표면 특성으로 인해 매우 많은 양의 오일을 흡수하여 포수제의 사용량을 증가시킬 수 있다고 한다. 또한 점토질 슬라임이 석탄 입자 표면을 코팅하고 있을 경우 포수제의 사용량이 크게 증가한다는 연구 결과도 있다(Jowett et al., 1956). 이러한 특성은 Kerosene 350 g/ton-coal 이상, 특히 525 g/ton-coal 조건에서 회수율과 부유산물의 회분 함량이 가장 양호하게 나타난 결과에서도 확인할 수 있다. 산화된 석탄을 부유선별할 경우 적은 양의 포수제로는 효과가 거의 나타나지 않거나 일부 경우 반대의 경향성을 보일 수 있다.

반면 K-L 시약을 투입하였을 때는 이러한 역전 현상이 나타나지 않았으며, 포수제의 투입량이 증가할수록 부유산물과 침강산물의 회분 함량 차이가 커지는 것을 확인하였다. 부유산물의 회수율은 두 경우 모두 200 g/ton-coal 투입 시 가장 높았으며, 선별 효과는 525 g/ton-coal일 경우에 가장 좋은 것으로 미루어, 문헌을 통해 예측한대로 갈탄 등의 저등급탄과 같이 산화도가 높은 석탄을 부유선별할 경우에는 매우 많은 양의 포수제를 필요로 함을 알 수 있다. 물론 부유선별 효과가 나타나고는 있으나 회수된 산물의 분석결과는 대상 시료로부터 회분을 제거하는 데 부유선별 공정이 큰 역할을 하지 못하고 있음을 보여준다. 원시료의 회함량이 약 37%인데, 회수된 부유산물의 회함량이 대부분 32% 이상으로 탄소와 회분의 분리가 잘 이루어지지 않았으며, 가연성분 회수율(recovery of combustible matters (휘발분과 고정탄소 함량의 합))도 50% 수준으로 낮아서 이러한 조건에서는 높은 선별 및 회수 효율을 얻기 어려울 것으로 예측되었다.

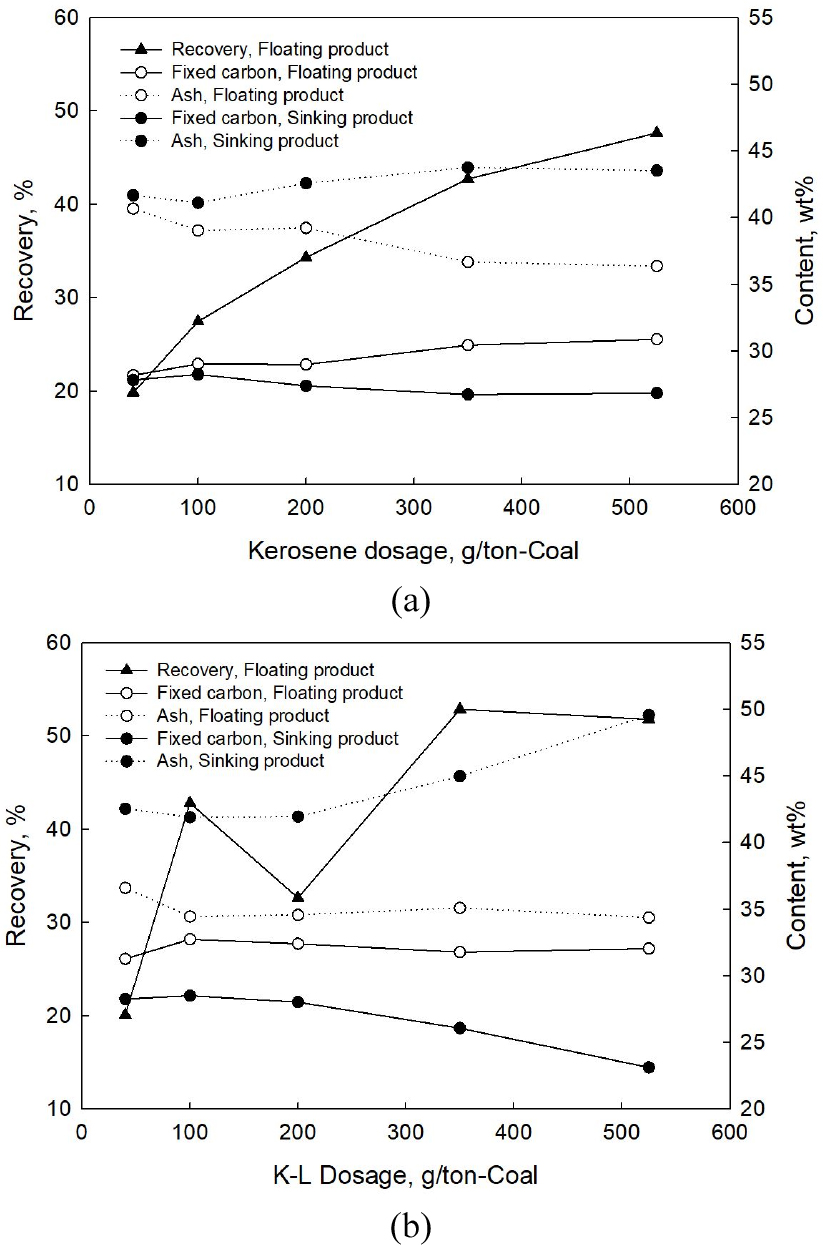

Fig. 3은 기포제로 α-terpineol을 사용하고 포수제로 (a) Kerosene, (b) K-L 시약을 사용한 실험의 결과이다. 실험 조건은 MIBC와 Kerosene을 이용하였을 때와 동일하게 설정하였으며 α-terpineol의 양만 약간 증가된 175 g/ton-coal로 조정하였다. 실험 수행 시 측정된 수소이온지수는 대부분 pH 2.8~3.5 사이로 나타났다.

Fig. 3(a)는 시약 투입량의 증가에 따라 회수율이 증가하고 부유산물의 회분함량은 소폭 감소하면서 침강산물의 회함량은 소폭 증가하는 가장 일반적인 부유선별의 양상을 보여주고 있다. 반면 Fig. 3(b)는 포수제 투입량의 증가에 따른 부유산물 회수율의 증가와 함께 부유산물과 침강산물의 특성이 크게 차이가 나는, 선별 효과가 가장 양호하게 나타나는 모습이다. 그러나 전체적으로는 여전히 회분 혹은 탄소분 선별성이 거의 없는 것으로 보이며, 가연성분 회수율은 Kerosene을 350 g/ton-coal 이상 투입 시 약 56%로 그나마 양호한 결과를 보였으나 부유산물의 회함량이 가장 좋은 경우가 약 34%로 대상 시료의 회함량 37%과 3% 정도의 차이만 보여 선별 효율은 낮은 것으로 분석되었다.

이러한 결과는 여전히 포수제의 양이 부족하여 나타나는 현상일 수 있으며, 현재 적용된 부유선별 시약들이 대상 시료의 선별에 부적합하기 때문일 수도 있다. 과거 연구를 보면 산화가 심한 석탄의 부유선별 시에는 석탄 부유선별에 일반적으로 사용되는 시약들을 바꿈으로써 선별 효율을 높일 수 있는 것으로 알려져 있다. 전통적인 석탄 부유선별용 기포제인 MIBC를 타 시약으로 바꾸거나 포수제로써 Xanthate를 사용해도(Sun, 1954) 부유선별 특성이 좋아질 수 있음이 보고된 바 있다. 따라서 이후 실험을 통해 보다 다량의 포수제를 사용하거나 시약의 종류를 바꾸어 부유선별을 수행함으로써 대상 시료의 부유선별 효율을 개선하고자 하였다.

분산제 투여 시 부유선별 특성

Fig. 4는 기존 실험조건을 대부분 유지하되 분산제를 투입하여 석탄 입자의 분산성을 향상시킴으로써 기포와 입자의 접촉 효율을 높여 전체적인 부유선별 효율을 향상시킬 수 있는지 확인하고자 수행된 실험의 결과이다. 분산제로는 일반적으로 많이 이용되는 옥살산을 사용하였으며 1 M 기준으로 투입량을 0~50 µl/L로 변화시키며 투입량에 따른 부유선별 특성을 확인하였다. 기존 실험 중 효율이 가장 양호하다고 판단된 조건인 기포제 α-terpineol 175 g/ton, 포수제 K-L 525 g/ton의 조건에서 실험을 수행하였으며 나머지 조건은 동일하게 유지하였다.

Fig. 4에서 알 수 있듯이 분산제를 사용하지 않았을 경우에 오히려 더 나은 선별 특성을 보여주고 있다. 특히 침강산물에서 그 특성이 두드러지게 나타나는데, 탄소함량 23%, 회함량 50%로 회분의 분리가 상당부분 이루어졌음을 알 수 있다. 반면 분산제를 사용하였을 경우 투입량에 따른 경향성도 거의 없이 일정한 수준으로 나타났으며, 회분이나 탄소분의 분리 특성도 거의 나타나지 않았다. 가연성분의 회수율 또한 38~44%로 분산제를 사용하지 않았을 때의 56%에 비해 10% 이상 낮게 나타났다. 따라서 본 연구의 대상 시료에 대해서는 분산제를 사용하는 것이 부유선별 효율을 감소시키는 것으로 판단된다. 이는 확신할 수는 없으나 산화된 석탄에 존재하는 -COOH나 -C=O기가 용해되고 이 표면에 분산제가 부착되면서 오히려 부유선별 특성에 악영향을 미치는 것으로 예상된다.

본 연구에서는 분산제를 입자상의 물질을 분산시키기 위해 투입하였으나, 입자 대신 포수제의 용액 내, 그리고 입자 표면에서의 분산성을 향상시키는 분산제를 투입하여 저등급 석탄의 부유선별 효과를 증진시킬 수 있다는 연구도 있다. Zhang et al.(2020)은 포수제인 디젤유를 미세에멀젼화(microemulsion)하여 투입할 때 분산제인 DTAB(Dodecyl trimethylammonium bromide)를 혼용하면 디젤유의 분산 특성이 향상되어 석탄 입자들의 표면을 소수화시키는 성능이 향상된다고 보고하였다.

기포제 미 투여 시 부유선별 특성 분석

앞선 실험을 통해 분산제를 투여할 경우 부유선별에 좋지 않은 영향을 미치는 현상을 확인하였기에 다른 부유선별 시약의 경우에도 투입 여부에 따라 부유선별 특성이 영향을 받을 가능성이 있음을 예상하였다. 포수제의 경우에는 석탄 부유선별 실험에 필수적이기 때문에 이번 실험에서는 기포제의 투입 여부에 따라 선별 특성이 어떻게 나타나는지 확인하였다.

본 실험은 106 µm 이하의 석탄 시료를 이용하여 기포제를 사용하지 않고 포수제로 K-L 시약만을 첨가하여 수행되었다. 포수제의 투입량은 기존 실험 결과를 토대로 많을수록 효율이 높을 것으로 판단되어 525 g/ton-coal 이상으로 설정하였으며, 부유산물 회수 시간도 보다 확실한 선별 특성을 알아보고자 60초로 조정하였다.

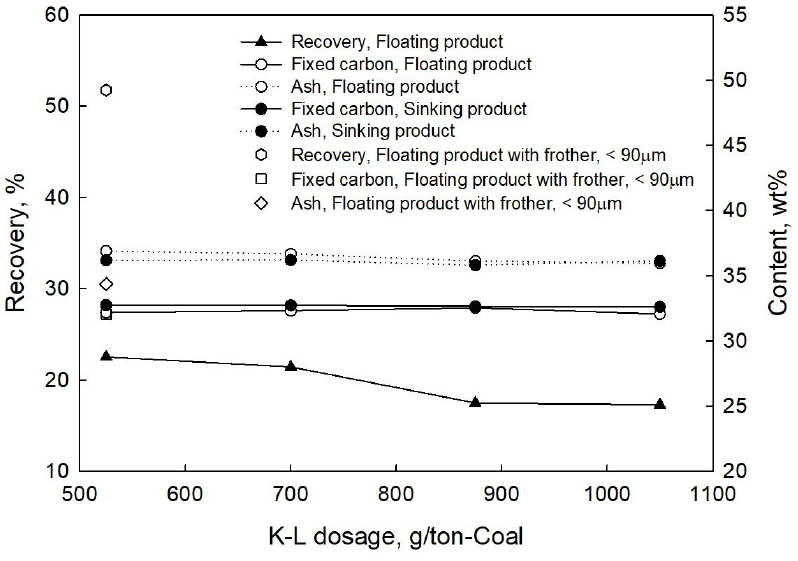

Fig. 5는 기포제 미 투여 실험에서 회수된 산물의 특성을 보여주고 있다. 그림에 나타난 바와 같이 기포제를 사용하지 않으면 선별 특성이 매우 떨어지는 것을 확인하였다. 특히 포수제가 매우 다량으로 들어갔을 경우 기포제가 없으면 선별이 거의 이루어지지 않았다. 이는 산화도가 높은 석탄의 경우에도 기포를 안정화시켜주는 기포제가 있어야 부유선별 효율이 향상됨을 의미하며, 또한 기포제가 없는 상태에서의 과다한 포수제 투입은 오히려 부유선별 효율을 저감시킴을 의미한다. 이러한 현상은 ‘과대한 기포’의 ‘불안정한 형성’으로 인해 석탄 입자와 기포 간의 상호 표면 작용이 잘 이루어지지 않을 뿐만 아니라 과대 기포가 선택성 없이 모든 입자를 무분별하게 부착시켜 부유하기 때문으로 분석된다. 과다한 포수제로 인해 선택성 없이 모든 입자의 표면이 무분별하게 소수화되어 선별 효율이 떨어질 가능성도 있다.

포수제 양의 변화에 따른 부유선별 특성

기포제가 없는 조건에서는 포수제가 대량 사용되었을 때 부유선별 효율이 떨어지는 현상이 나타났다. 이러한 현상은 과다한 포수제의 사용으로 인한 무분별한 표면 소수화를 한 원인으로 들 수 있는데, 본 실험에서는 포수제가 다량 사용되었을 경우 일반적인 부유선별 조건에서 선별 특성이 변화하는지 확인하고자 하였다. 실험은 기포제로 α-terpineol, 포수제로 Kerosene을 사용하고 포수제의 투입량을 525~ 1,050 g/ton-coal로 변화시켰다. 시료로는106 µm 이하와 106~212 µm의 두 시료를 사용하였다.

Fig. 6(a)는 106~212 µm 시료를 대상으로 수행된 선별 실험의 회수 산물을 분석한 결과이다. 기존 Kerosene 525 g/ton-coal 이하 투입 실험 결과와 마찬가지로 투입량에 따른 큰 변화는 없으며, 모든 실험조건에서 부유선별을 통한 회분의 제거가 효과적으로 이루어지지 않았다. Fig. 6(b)는 106 µm 이하의 시료를 이용한 실험의 결과이다. 역시 포수제의 투입량에 따른 변화가 거의 나타나지 않았으며, 부유산물과 침강산물 사이에 회함량 및 탄소함량의 차이도 거의 없었다. 그러나 두 입도의 시료에서 모두 1,050 g/ton-coal을 투입하였을 경우에도 유사한 선별 특성이 나타나는 것으로 볼 때 투입된 포수제의 양이 과다한 것은 아닌 것으로 판단된다. 따라서 이전 실험에서의 Kerosene 1,050 g/ton-coal 투입 시 나타난 부유선별 효율 저감 현상은 기포제의 부재로 인한 무분별한 입자 포획의 영향이 가장 클 것으로 예측된다.

기포제 사용량의 변화에 따른 부유선별 특성 변화

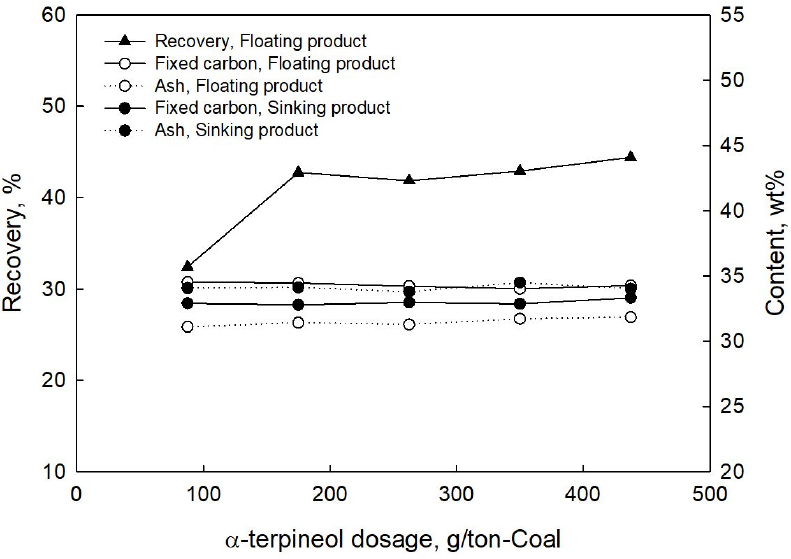

지금까지 수행된 실험들은 모두 포수제의 양을 조절하는 것이 산화도가 높은 석탄 시료를 부유선별하는데 어떠한 영향을 미치며 어떤 조건에서 가장 선별 효율이 높은지 알아보기 위한 실험이었다. 이번 실험에서는 포수제 조건은 고정하고 기포제의 양을 조절함으로써 기포제의 사용량이 선별효율에 어떤 영향을 미치는지 파악하고자 하였다. 포수제로써는 Kerosene을 875 g/ton-coal 사용하였으며, 기포제인 α-terpineol의 투입량을 87.5 g 간격으로 87.5 g/ton-coal에서 437.5 g/ton-coal까지 변화시켰고, 나머지 조건은 기본 조건과 동일하게 유지하였다.

Fig. 7은 선별실험 결과를 정리한 그래프이다. 포수제 투입량 변화 실험과 마찬가지로 선별 효과가 거의 없었으며, 기포제 투입량에 따른 변화도 미미한 것으로 나타났다. 물론 기포제를 적은 양 투입하는 것만으로도 거의 유사한 효과를 얻을 수 있어서 기포제를 전혀 투입하지 않을 수는 없으나 일반적인 기포제 투입량인 453 g/ton-coal(1 lb/ton-coal)보다 훨씬 적은 양으로도 부유선별이 가능할 것으로 예측되었다.

다양한 기포제 투입량에 따른 부유선별 특성

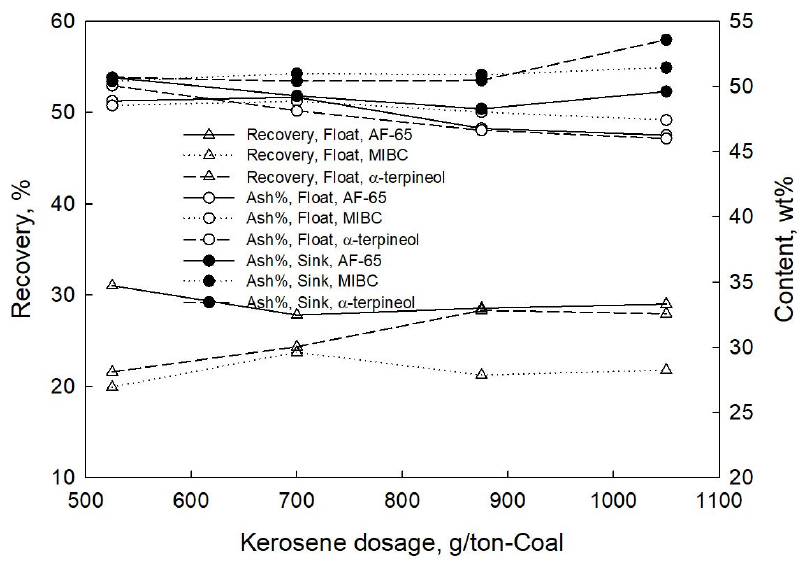

MIBC는 석탄 부유선별 시 전통적으로 사용되는 기포제로써 매우 양호한 석탄 부유선별 성능을 나타낸다고 알려져 있다. 이는 MIBC의 기포 유지 능력이 매우 뛰어남을 의미한다. 그러나 본 연구의 대상 시료인 저등급 석탄의 부유선별에 있어서는 MIBC는 뛰어난 성능을 보이지 못하는 것으로 분석되었다. 이는 저등급 석탄의 경우 석탄의 산화도가 높은 상태인 것이 가장 큰 원인으로 분석되었다. 또, MIBC의 뛰어난 기포 유지 능력이 오히려 저등급 석탄을 선별하는 데 있어서 악영향을 줄 수도 있는 것으로 분석되었다. MIBC는 기포가 작고 단단한 상태로 잘 유지되도록 도와주며, 이러한 기포특성을 바탕으로 친수성과 소수성이 잘 구분되는 시료의 경우에는 매우 잘 선별되도록 도울 수 있다. 그러나 저등급 석탄, 특히 본 연구에 사용된 저등급, 저품위 석탄의 경우에는 높은 산화도로 인해 탄소성분의 소수성이 잘 발현되지 않고 단체분리마저 잘 이루어지지 않은 상태여서 입자 표면 중에 소수성을 가진 탄소가 일부만 존재해도 기포가 이를 끌고 부유하는 경우가 생긴다. 따라서 입자 표면 전체의 소수성이 작을 경우에는 잘 떠오르지 않도록 비교적 약한 기포 유지 능력을 갖는 기포제를 사용하면 선별 효율을 높일 수 있을 것으로 분석되었다.

본 실험에서는 비교적 기포 유지 능력이 약한 기포제인 AF-65(AeroFrother #65)를 사용하여 기존의 기포제인 MIBC와 α-terpineol을 사용한 경우와 선별 효율을 비교하였다. 기본 실험 조건에서 포수제로 Kerosene을 525~1,050 g/ton-coal 사용하였고 각 기포제는 175 g/ton-coal씩 투입하였다. 시료는 106 µm 이하 석탄을 사용하였다.

Fig. 8은 기포제의 종류에 따른 산물의 회수량 및 각 산물의 회함량을 보여주고 있다. 그림에 나타난 것과 같이, 실험 전에 예측한 것과는 다르게 AF-65를 사용하였을 때 부유선별 효과가 높게 나타나지 않았으며, 모든 실험에서 부유산물과 침강산물의 회함량이 크게 차이가 나지 않았다. AF-65의 경우에는 오히려 MIBC나 α-terpineol보다 선별 특성이 더 나쁘게 나타났다. 이는 부유선별 특성이 기포의 단단함에 의해 저감되기보다는 오히려 단단한 기포에 의해 분리가 더 잘 될 수 있음을 의미하는 결과로, 기포제의 종류보다는 석탄 시료 자체의 선별 특성이 좋지 않음을 알 수 있다.

황화물 부유선별을 통한 회분의 제거 특성

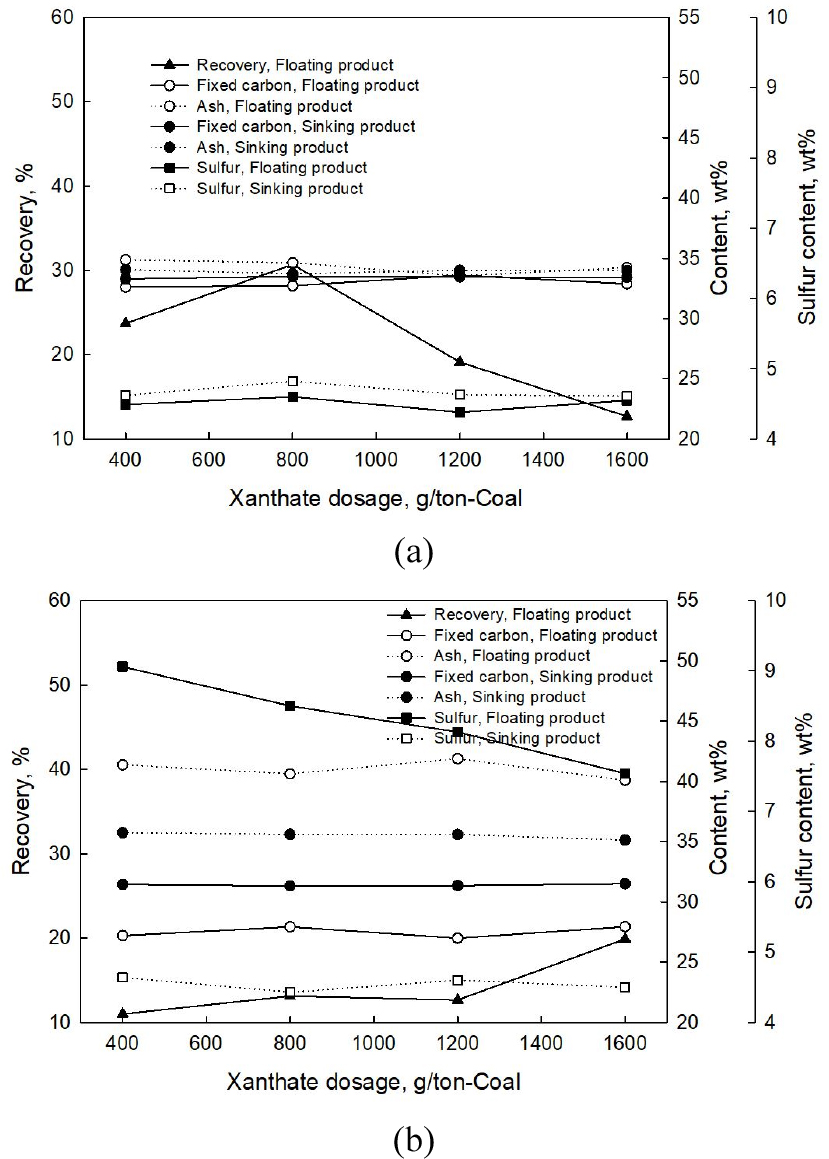

본 연구에 사용된 저등급 석탄 시료에는 황화물이 소량 포함되어 있는 것으로 분석되었는데, 시료 내 회분의 주요 구성물인 광물질이 황화물과 연관되어 있을 가능성이 높다고 판단되었다. Zhou et al.(2019)은 아역청탄과 메타역청탄의 부유선별 시 황철석을 제거하기 위해 Xanthate를 사용하였으며, 이 경우 황철석의 회수율이 50~60%까지 증가하였다고 보고하였다. 이에 본 연구에서도 황철석 제거가 실제로 얼마나 효과적인지 확인하기 위해 황화물 부유선별 실험을 수행하였다. 포수제로는 역시 황화물 부유선별에 효과적인 시약으로 알려져 있는 Xanthate 시약을 사용하였으며, 106~212 µm 시료와 106 µm 이하 시료에 대해 포수제 투입량에 따른 부유선별 특성을 분석하였다. 기포제로는 MIBC를 사용하였으며, 황화물 부유선별의 특성을 고려하여 투입량을 70 g/ton-coal로 조정하였다.

Fig. 9는 황화물 부유선별 실험의 결과를 보여준다. Fig. 9(a)는 106~212 µm 시료의 부유선별 결과인데, 예상과는 다르게 부유선별에 따른 황화물의 제거 특성이 거의 나타나지 않고 있으며, 회분의 제거 역시 거의 이루어지지 않았음을 알 수 있다. 반면, Fig. 9(b)에 제시된 106 µm 이하 시료의 부유선별에서는 황화물의 제거가 어느 정도 이루어졌음을 확인하였다. 가는 입자를 대상으로 한 실험에서 황화물의 제거 특성이 양호하게 나타난 이유는 황화물이 미세한 입자로 존재하는 비율이 많아 미분쇄 시 단체분리가 더 잘 이루어지기 때문인 것으로 보인다. 특히 황함량 변화 그래프를 보면 Xanthate의 투입량이 적을 때 황화물의 부유선별이 오히려 잘 이루어지는 것으로 나타난다. 회분 함량도 황함량과 마찬가지로 두 가지 부유선별 산물 간에 약 5% 정도의 차이를 보여주고 있어서 황화물의 부유선별에 따른 회분 제거도 일부 이루어졌음을 알 수 있다. 그러나 역시 전체적으로 볼 때 정광이라 할 수 있는 침강산물의 회함량이 35% 이상, 탄소함량이 31% 수준으로 황화물의 부유선별을 통한 회분 제거도 한계가 있는 것으로 판단된다.

결 론

연구 대상 시료인 인도네시아 칼리만탄 지역 저등급, 저품위 석탄으로부터 회분이 제거되는 특성을 알아보기 위해 다양한 조건에서 부유선별을 수행하였다. 그러나 어떠한 조건에서도 회함량을 30% 이하로 낮추기는 어려웠다. 이는 부유선별이 시료의 물리적 특성 및 화학적 계면특성을 이용한 분리법이며, 이 경우 비중선별에서와 마찬가지로 대상 시료의 단체분리도에 크게 의존하기 때문인 것으로 분석된다. 일반적으로 부유선별은 단체분리가 잘 이루어진 상태에서 입자들이 신선한 단면을 많이 보유하고 있을 때 잘 이루어진다. 그러나 대상 시료는 광물질들이 미세하게 분포하고 있어서 단체분리가 잘 이루어지지 않고, 또 점토성분이 많이 들어있는 것으로 미루어볼 때 풍화도 많이 진행된 것으로 판단되어 파분쇄를 하더라도 신선한 단면을 많이 확보하기 어려웠을 것으로 예상된다. 특히 저등급 석탄은 수분 함량과 산화도가 높아 탄소로 이루어진 표면도 높은 소수성을 갖기 어려운 것으로 분석되며, 부유선별을 적용하여 저등급, 저품위 석탄을 처리하기 위해서는 선별 효율을 향상시킬 수 있는 다양한 종류의 포수제에 대한 적용 과정이 필요할 것으로 보인다.