서론

폴리머 주입법

고점도 석유 조건에서 폴리머 주입법 적용 기술

고온 또는 고염 조건에 적용 가능한 폴리머 개발 기술

Conformance control을 위한 친환경 폴리머 주입 기술

Smart water 활용을 통한 비용 절감 폴리머 주입법

Daqing 유전 생산수에 적용 가능한 폴리머 개발

계면활성제 주입법

비전통 석유저류층에 적용 가능한 계면활성제 개발

친환경 계면활성제 개발

탄산염암 저류층 적용을 위한 계면활성제 주입법

알칼리-공용매-폴리머 주입법(alkali-co-solvent-polymer flood)

디메틸에테르 주입법(dimethyl ether flood)

결론

서론

기존 생산유전의 노후화가 지속됨에 따라 이미 개발된 유전의 잔존 석유자원 회수에 대한 필요성이 증가하고 있다(Raffa et al., 2016). 이에 따라 저류층에 잔존하는 석유자원의 회수율을 높이기 위해 다양한 석유회수증진법(Enhanced Oil Recovery, EOR)에 대한 연구가 수행되고 있다. EOR은 저류층 에너지에 의한 1차 회수, 수공법 등의 2차 회수방법 적용 후에도 다량의 석유가 저류층에 남아있어 이를 생산하기 위한 목적이거나 1, 2차 회수방법으로는 상업적인 석유생산이 불가능한 경우 저류층에 존재하지 않는 물질을 주입하여 석유생산량을 증가시키는 기술이다(Lake, 1989). EOR 기술 중 화학적 공법(chemical method)은 폴리머, 계면활성제, 알칼리 등의 화학물질을 이용하는 방법으로 1, 2차 회수법에 비해 비용이 높아 유가가 낮은 상황에서는 현장 적용에 경제적인 한계가 있어 비용을 절감하거나 효율을 높이기 위한 연구들이 수행되고 있다(Henthorne et al., 2014; AlGeer et al., 2016; Al-Murayri et al., 2018). 또한 화학적 공법에 사용되는 폴리머, 계면활성제는 온도, 염도에 영향을 받으므로 적용할 수 있는 저류층이나 생산조건에 제약이 있어 다양한 조건에서도 효율적으로 적용이 가능한 석유회수증진용 화학물질 개발과 적용기술 연구가 수행되고 있다. 이 연구에서는 미국, 중국 등 해외에서 기존에 적용되는 화학적 공법의 문제해결이나 효율 향상에 대한 최근 연구 자료와 다양한 화학적 공법 기술에 대한 현장 적용 사례 결과를 분석함으로써 이에 따른 적용 가능성을 파악하고자 한다.

폴리머 주입법

폴리머 주입법(polymer flood)은 화학적 공법 중 현장에 가장 많이 적용하는 기법으로(Kang and Lim, 2011) 분자량이 매우 큰 폴리머와 물을 혼합한 고점도 폴리머 용액을 저류층에 주입하여 주입유체의 유동도비(mobility ratio)를 감소시킴으로써 수지현상(fingering)과 channeling을 줄여주고 석유와의 접촉효율(sweep efficiency)을 향상시켜 석유회수율을 증진시키는 방법이다(Pye, 1964; Jennings et al., 1971; Lee, 2010). 폴리머 주입법은 현장에 적용하여 오일생산량이 5~15% OOIP(original oil in place) 증가한 사례가 있으며(Wang et al., 2002; Chang et al., 2006) 중국 대경(Daqing) 유전을 비롯한 여러 현장에서 적용되고 있다. 석유회수증진용 폴리머는 열, 양이온에 의한 분해에 취약하고 주입도(injectivity)가 낮아 적용 환경이 제한적이었으나 기술 개발에 의해 적용 범위가 확장되어 왔다. 또한, 폴리머 주입법 효율을 향상시켜 친환경적 주입 기술 개발과 같은 사회적 요구에 대응하기 위한 기술 개발이 함께 이루어져 왔다.

고점도 석유 조건에서 폴리머 주입법 적용 기술

석유회수증진용 폴리머 용액은 점도가 높으므로 대부분의 경우 주입도가 낮고 오일의 점도가 너무 높은 경우 주입도는 더욱 낮다. 주입도가 낮은 경우 주입한 폴리머 용액에 의해 밀려나는 오일 군집(oil bank) 속도가 느려진다. 이로 인한 이익 회수 시점이 늦어지므로 해당 폴리머 주입법 프로젝트 경제성에 악영향을 미친다. Jewett and Schurz(1970)는 61개의 현장 적용 사례 분석을 통해 오일의 점도가 126 cp 이하 조건에서 폴리머 주입법의 적용 가능성을 확인하였다. Chang(1978)과 Taber et al.(1997a, 1997b)은 경제성 있는 폴리머 주입법 적용을 위하여 오일의 점도가 150 cp 미만이어야 한다는 screening criteria를 제시하였다. 하지만 최근 오일의 점도가 10,000 cp인 캐나다 Pelican Lake 유전에서 폴리머 주입법을 성공시킨 사례가 있다. 수평시추를 통해 생산정과 저류층의 접촉면적을 높임으로써 오일의 고점도에 의한 낮은 폴리머 주입도를 향상시켰다(Delamaide et al., 2014).

고온 또는 고염 조건에 적용 가능한 폴리머 개발 기술

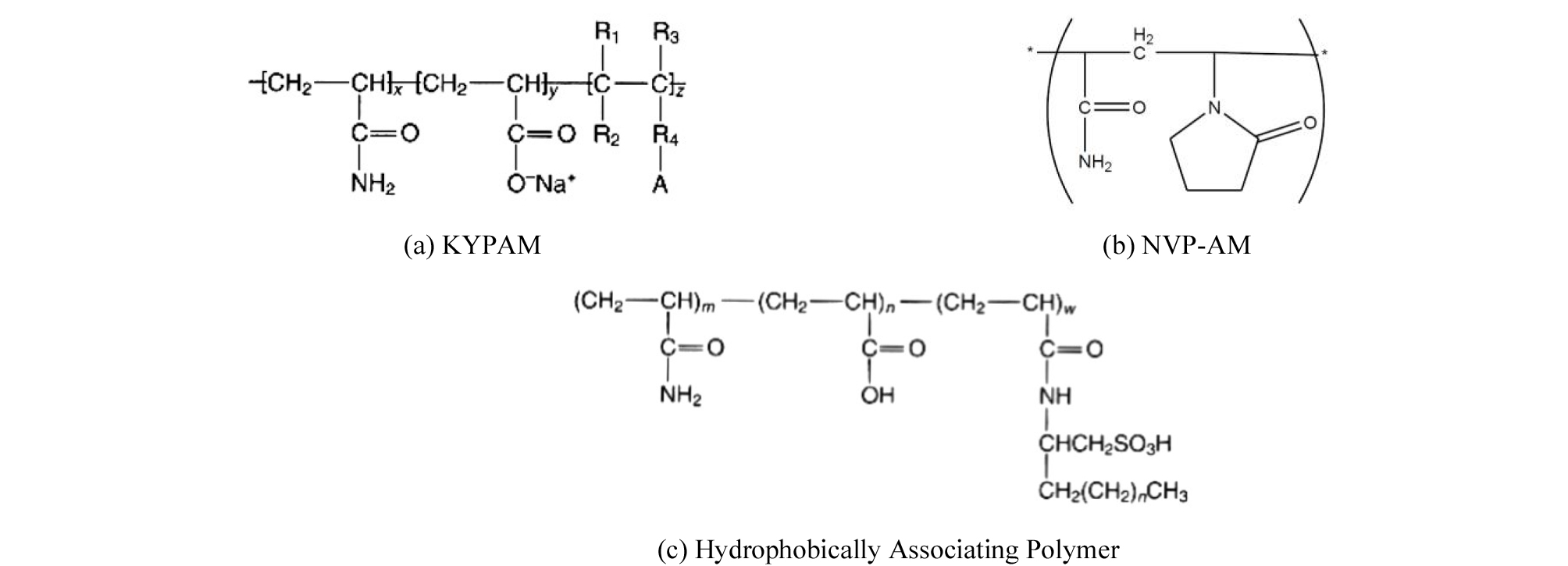

HPAM(hydrolyzed polyacrylamide)은 상대적으로 쉽게 구할 수 있고 점도 상승 능력이 크므로 전 세계 석유회수증진 프로젝트의 92%에서 사용할 정도로 가장 널리 사용되는 석유회수증진용 폴리머이다(Manrique et al., 2006; Choi, 2008; Standnesa and Skjevrakb, 2014). HPAM은 적은 양으로도 높은 점도 특성을 나타내는 장점이 있으나 양이온에 의해 점도 감소가 심하고 온도가 90°C 이상인 조건에서 급격한 분해가 발생한다. 또한, 전단율(shear rate)이 높은 조건에서도 해당 폴리머의 분해도가 높은 한계가 있다. 양이온에 대한 점도 감소 정도가 적고 전단응력에 의한 분해도가 낮은 잔탄(xanthan)은 HPAM을 적용하기 어려운 유전에 적용되어 왔으나 HPAM에 비해 높은 가격과 미생물에 의한 분해에 취약한 단점이 있다(Sheng, 2011). 이와 같이 HPAM과 잔탄은 적용 한계가 있으므로 다양한 석유회수증진용 폴리머가 개발되고 있다. 특히, 현장에서 빈번한 고온 또는 고염 조건에서 HPAM은 쉽게 분해가 발생하여 점도 상승 능력이 크게 저하되는 문제점이 있어 이를 개선하기 위한 연구가 진행 중이며, 점도 감소와 분해도가 적은 새로운 폴리머가 개발되고 있는데 대표적으로 NVP-AM(Doe et al., 1987), KYPAM(Luo et al., 2002), Hydrophobically Associating 폴리머(Taylor and Nasr-El-Din, 1998) 등이 있다(Fig. 1).

HPAM은 입자가 크므로 저류층의 공극을 막는 문제가 발생하는 경우가 많아 주입도를 감소시키는 원인이 된다. Wu et al.(2016)은 이런 문제점들을 보완한 작은 입자형의 폴리머 SMG(Soft Microgel)를 개발하였다. SMG의 입자 지름은 30 nm에서 112 µm로 매우 작아 코어유동실험 결과 HPAM에 비해 접촉효율이 높았다. 이후, 분해도 측정 실험을 통해 SMG가 고온(130°C), 고염(180,000 mg/L) 조건에서 126일 동안 분해가 발생하지 않는 것을 확인하였다. SMG를 중국 서쪽에 위치한 고온(126°C), 고염(180,000 mg/L) 조건의 GS-E31 현장에서 시험 적용하여 월별 오일회수가 1313.0 ton에서 2049.6 ton으로 증가한 것을 확인하였다.

Conformance control을 위한 친환경 폴리머 주입 기술

일반적으로 저류층은 불균질하며 균열(fracture)이 있는 경우가 있어 저류층으로 주입한 유체가 유체투과도가 높은 지층으로 우선하여 흐르는 경향이 있고 주입유체와 오일의 접촉효율이 낮아지는 현상이 현장에서 빈번히 발생한다. 이러한 문제를 해결하기 위해 지층의 유체투과도를 낮추기 위한 방안으로 폴리머 겔(gel)을 주입하게 되며 주입된 겔은 저류층 내 유체투과도가 높은 채널(channels) 또는 균열을 막음(blocking)으로써 유체투과도를 감소시킨다. 이로 인해 주입유체는 전단면의 균일성(uniformity) 확보가 용이해지며 접촉효율이 향상하게 되는데 이러한 기술을 conformance control이라 한다(Goudarzi et al., 2014). Conformance control에 사용되는 폴리머는 고온에서 분해가 발생하기 쉬우며 이러한 문제점을 해결하기 위해 HPAM에 hexamethylenetetramine(HMTA)과 resorcinol과 같은 친환경적인 organic crosslinker를 결합하여 폴리머 용액을 겔 형태로 변형시키는 연구가 진행 중이다(Zhu et al., 2017). Alhashim et al.(2018)은 HPAM과 organic crosslinker를 혼합한 용액의 겔화시간(gelation time)을 측정하였다. 여기서 겔화시간이란 주입용액이 겔화되기 시작하여 목표로 한 점도의 겔 형성 필요시간을 의미하며 주입정과 먼 곳의 conformance control을 위해서는 충분히 긴 겔화시간이 필요하다. 대상 폴리머 용액의 겔화시간은 고온(95°C)의 조건에서 약 3~4일정도 소요되는 것을 연구결과로 확인하였으며 이는 주입정을 통해 깊은 심도의 저류층까지 도달할 수 있는 충분한 시간으로 판단되었다. 또한 겔화시간은 폴리머의 농도, pH에 민감하고 폴리머의 농도와 pH가 낮을수록 겔화시간이 줄어드는 것을 확인하였다.

Smart water 활용을 통한 비용 절감 폴리머 주입법

석유생산 시 대부분 물이 함께 생산되고 현장 조건에 따S라 생산유체의 90% 이상이 물인 경우가 빈번하다. 저류층의 크기를 고려했을 때 일반적으로 생산수는 그 양이 막대하고, 식용수로 사용하기 어려운 오수이므로 생산수 처리는 대부분의 석유생산 현장에서 해결해야 할 문제다(Kang et al., 2016). 생산수에는 원유, 박테리아, 철, 황화물, 폴리머잔해물 그리고 기타 화학물질들을 포함하고 있으며 이들은 폴리머와 혼합 시 폴리머 용액 점도에 큰 영향을 미치기 때문에 폴리머 용액 제조에 적합하지 못한 경우가 대부분이다. 또한 HPAM의 점도 저하는 양이온에 큰 영향을 받으므로 저류층에 주입할 HPAM 용액 제조 시 해수나 오수보다는 담수를 사용하는 것이 일반적이다. 담수를 공급하기 위해 현장 주변의 물을 처리해서 사용하는 경우가 많으나 일반적인 물 처리 기술은 대상 물의 양이온을 거의 모두 제거하는 문제가 있다. 염도가 너무 낮은 물을 저류층에 주입할 경우 점토(clay)의 팽창, 이동 등에 의해 생산성이 악화되는 문제들이 발생하므로 처리한 해수에 소량의 양이온을 첨가하는 smart water 제조 기술이 개발된 사례가 있다(Ayirala et al., 2010). AlSofi et al.(2016)은 69,000mg/L의 염수와 6,900mg/L의 smart water를 HPAM과 각각 혼합하여 폴리머 용액을 제조하였다. 이때 smart water와 혼합한 HPAM의 양은 69,000mg/L의 염수와 혼합한 경우보다 약 33% 적은 양이었다. 연구 결과 두 가지 폴리머 용액의 점도가 유사한 것을 확인하였다. 코어유동실험을 통해 smart water에 혼합한 폴리머 용액을 HPAM 용액 주입 이후에 주입하였더니 오일회수량 6.5% OOIC(original oil in core)가 추가적으로 증가한 것을 확인하였다. 두 가지 폴리머 용액의 점도가 유사함에도 오일회수량이 증가한 이유는 친수성(water-wet)으로 변화시켜 주는 smart water의 부가적인 특성 때문인 것으로 판단하였다.

Daqing 유전 생산수에 적용 가능한 폴리머 개발

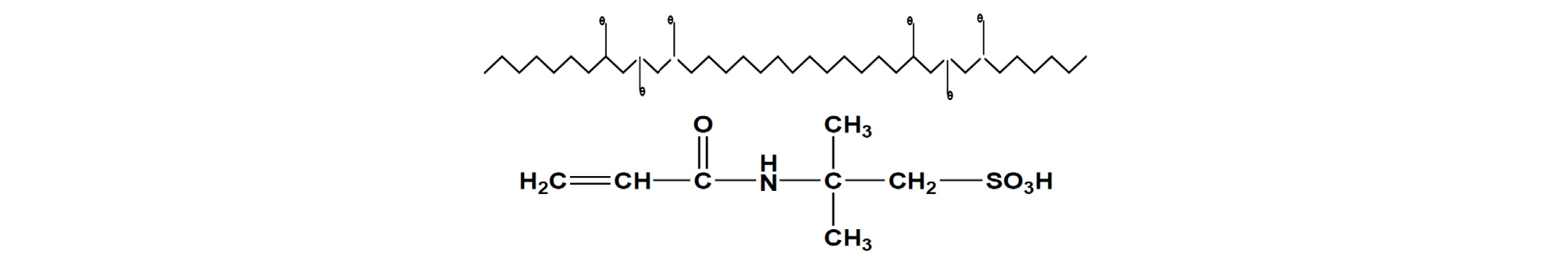

대부분의 석유생산 현장에서는 담수를 구하기 어려운 환경이고 HPAM 용액 제조에 필요한 담수양이 막대하므로 물 공급 문제를 수반한다. 이를 해결하기 위해 생산수와 혼합하여도 높은 점도유지(viscosity retention)와 분해가 적은 새로운 폴리머 LH-2500을 개발한 사례가 있다(Zhang et al., 2016). LH-2500은 acrylamide, acrylic acid, AMPS monomers로 이루어져 있으며(Fig. 2), 고염 또는 고온 조건에서 효율성이 높은 것으로 확인되었다. Alexey et al.(2018)은 LH-2500과 생산수를 혼합한 용액과 기존의 석유회수증진용 폴리머인 P-2500과 담수를 혼합한 용액을 45°C에서 120일 동안 보관 하였다. 각 폴리머 용액의 점도를 각각 측정한 결과 LH-2500 폴리머 용액의 점도가 높게 측정되었으며, 점도 유지 또한 92%로 P-2500 폴리머 용액보다 월등히 높았다. 중국의 Daqing 유전에 현장 적용한 결과 37개의 생산정으로부터 오일회수율이 평균적으로 11.12% 증진한 것을 확인하였다.

계면활성제 주입법

1, 2차 회수 이후에도 모세관압, 수지현상, 저류층의 불균질성, 중력의 불안정(gravity instabilities) 등의 이유로 상당한 양의 석유는 저류층에 잔존하게 된다(Sharma et al., 2018). 계면활성제 주입법은 마치 설거지 과정에서 접시와 기름의 점착력을 제거하는 세제와 같은 역할을 하는 계면활성제를 저류층에 주입하여 공극 내에 갇혀 있던 석유를 분리해 회수율을 증진시키는 기술이다(Sung et al., 2014). 계면활성제는 저류층 내에 물과 오일의 계면장력(interfacial tension)을 줄임으로써 모세관압을 감소시키는 역할을 한다. 석유회수증진용 화학물질 중 계면활성제는 오일회수율이 높은 장점이 있으나 상대적으로 고가이므로 알칼리와 같은 다른 화학물질과 혼합하여 저류층에 주입하는 경우가 많다. 따라서 비용 절감을 위해 주입하는 알칼리의 경우 오일의 산(acid)과 반응하여 비누화(saponification) 과정을 통해 저류층 내에서 계면활성제를 형성하게 되어 추가적인 계면활성제의 사용량을 줄일 수 있다(Chidinma et al., 2016). 하지만 계면활성제와 알칼리는 점도가 낮아 저류층에 계면활성제 용액 또는 알칼리-계면활성제 용액만 주입할 경우 부존 오일과 접촉효율이 낮아 석유회수증진 효율이 낮으므로 폴리머와 함께 주입하는 경우가 대부분이다. 계면활성제와 혼합하여 주입하는 용액 종류에 따라 SP(surfactant-polymer) 주입법, ASP(alkali-surfactant-polymer) 주입법 등으로 분류할 수 있다. 최근 저유가가 지속됨에 따라 탄산염암 저류층 및 최근 각광 받고 있는 비전통저류층까지 석유회수 목적으로 계면활성제의 활용 범위를 넓히고 있다. 하지만 계면활성제는 탄산염암의 양이온 성분과 반응하여 침전물이 생기는 문제점과 저류층에서의 분해나 흡착에 의한 효율 저감 등의 문제로 인해 지속적인 개선 연구가 이루어지고 있다(Bansal and Shah, 1977; Lu, et al., 2012).

비전통 석유저류층에 적용 가능한 계면활성제 개발

지난 몇 년간 저유가가 지속됨에 따라 비전통 석유개발을 위해 추가시추보다 기존 생산정으로부터 좀 더 경제적인 방법으로 궁극가채량을 증진시키는 연구가 진행 중이다(Lee et al., 2018). 일반적으로 셰일저류층은 유체투과도가 극도로 낮기 때문에 고압의 유체를 저류층에 주입해 인위적인 균열을 발생시켜 유체투과도를 높이는 수압파쇄법을 적용한다. 하지만, 셰일층과 같이 공극의 크기가 매우 작은 경우 수압파쇄법 적용 시 주입된 물과 저류층 내 공극과의 모세관압이 생산정으로 향하는 drawdown 압력보다 높아 대부분의 주입수가 갇히게(trapped) 되는 문제가 현장에서 빈번히 발생한다. 이로 인해 유체의 이동 통로인 공극을 막아 유체투과도가 낮아지고(Kim et al., 2016) 오일 생산성을 저해하므로 주입된 물회수를 가속화하기 위해 현장에서는 계면활성제를 활용하고 있다. 셰일오일은 초반에 많은 양이 생산된 후 생산량이 급격히 감소하므로 생산성을 증대시키기 위해 계면활성제를 활용하는 방안이 연구되어 왔다. Shuler et al.(2016)은 탄산염암 성분이 많은 셰일오일 저류층의 경우 일반적으로 모세관압이 높으므로 계면활성제가 효과적으로 오일생산량 증진에 활용될 수 있다고 판단하였다. 생산정에 일정량의 계면활성제를 주입(huff)하고 생산을 중지한 상태에서 일정 기간 후에 생산(puff)을 재개하는 계면활성제 huff-n-puff 기술을 적용할 경우 저류층의 습윤성(wettability)을 변화시켜 오일생산량을 약 28% 증진시킬 수 있다고 제안하였다. 탄산염 셰일저류층을 모사한 평판형 모형을 이용한 실험 결과 계면활성제는 수압파쇄수의 회수 가속화 외에 저류층 내의 수압파쇄수 제거를 촉진하고 물에 의한 공극 막힘(plugging) 문제를 완화할 수 있었다. 또한, 주입된 계면활성제는 석유의 초기생산량과 장기적인 생산량을 모두 증가시켰다. 셰일저류층은 일반적인 저류층과는 달리 유체투과도가 매우 낮아 화학물질이 주입되지 않거나 저류층 온도가 높아(Zeng et al., 2018) 화학물질의 분해가 심하여 기존의 화학적 공법을 적용할 경우 그 효과는 미비하다(Chevalier et al., 2018). Zeng et al.(2018)은 고온 조건의 셰일저류층에 적용 가능한 계면활성제를 개발하기 위해 12가지의 계면활성제를 혼합하여 만든 12개의 혼합 계면활성제를 125°C 조건에서 셰일코어에 주입한 결과 단일 계면활성제보다 오일회수율이 증가한 것을 확인하였다(Table 1). 또한 Chevalier et al.(2018)은 셰일층과 같이 유체투과도가 매우 낮은 치밀층에 대한 실험을 진행할 경우 장시간이 소요되므로 이를 단축시키기 위한 방안으로 핵자기공명(nuclear magnetic resonance, NMR) 기술을 제안하였다. 코어유동실험을 통해 유입(imbibition) 과정에서 NMR을 활용하여 실시간으로 시간에 따른 수소 농도를 파악함으로써 코어의 유체포화율을 측정하게 되며, 단시간에 계면활성제 제제(formulation)를 제조하기 위한 신뢰도 높은 자료를 대량으로 획득할 수 있다. 이를 기반으로 저류층 시뮬레이션을 통해 다양한 제제에 대한 생산시뮬레이션을 수행하여 결과를 비교 분석함으로써 코어의 오일회수에 효율적인 계면활성제를 적용하여 오일회수를 증진하였다.

Table 1. Oil recovery data for imbibition study at 125°C (Zeng et al., 2018)

친환경 계면활성제 개발

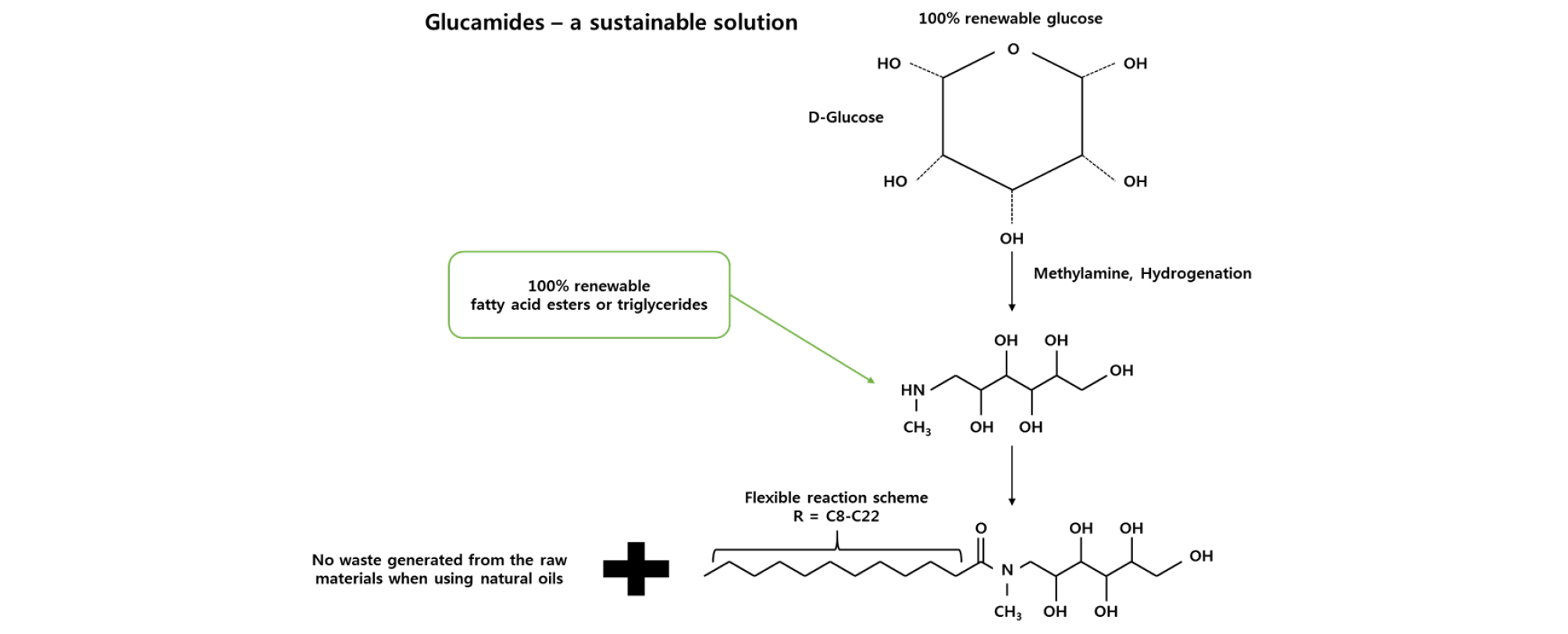

석유회수증진에 사용되는 계면활성제는 대부분 환경적으로 유해한 물질로 분류되어 다양한 석유회수증진용 친환경 계면활성제가 개발되어 왔다. 최근 지방산(fatty acid)을 이용해 기존의 계면활성제의 성능을 유지하면서, 적은 흡착량 및 높은 생분해도와 같은 부가적인 장점을 가진 친환경 계면활성제(Fig. 3)가 개발된 사례가 있다(Kaiser et al., 2016).

Moslemizadeh et al.(2016)은 뽕잎(mulberry leaf)에서 추출하여 개발한 계면활성제를 점토 광물인 몬모릴로나이트(montmorillonite, MMT)가 풍부한 공극에 주입한 결과 점토가 팽창하는 정도가 적어 막힘 현상이 현저히 줄어드는 것을 확인하였다. 또한 수공법과 계면활성제 주입법을 통해 MMT의 팽창에 의한 오일회수량을 비교하였으며 수공법의 경우 MMT의 팽창으로 인해 접촉효율이 낮아 대부분의 오일이 공극에 잔류되어 있는 반면 계면활성제 주입법은 오일과의 계면장력을 감소시키고 접촉효율이 높아 수공법에 비해 오일회수량이 16.4% 증가한 것을 확인하였다.

탄산염암 저류층 적용을 위한 계면활성제 주입법

탄산염암 저류층은 균열 저류층인 경우가 많으며 저류층의 90% 이상이 친유성(oil-wet)으로 이루어져 있어 균열 내 높은 모세관압으로 인해 주입된 화학물질과 오일의 접촉효율이 낮다(Bourbiaux et al., 2017; Abdel-Fattah et al., 2017). Bourbiaux et al.(2017)은 친유성 탄산염암 저류층을 친수성으로 변화시켜주는 wettability modifiers를 첨가하여 foam 기반의 계면활성제를 주입하는 코어유동실험을 수행하였다. 그 결과 주입유체가 저류층과의 접촉효율을 높이고 계면장력을 낮추어 친유성 정도를 완화하였다. Hassan et al.(2016)은 킬레이트제(chelating agents)를 해수와 혼합하여 코어유동실험에 적용한 결과 코어의 습윤성을 친수성으로 변화시켜 오일회수가 증가한 것을 확인하였다. 탄산염암 저류층에 화학적 공법 중 하나인 ASP 주입법 적용 시 알칼리와 탄산염암의 미네랄 성분이 서로 반응하여 침전물이 발생하기 때문에 저류층 내 공극을 막는 문제점이 있다. 이를 개선하기 일반적으로 사용되어지는 침전물 억제제에는 tri-phosphonate, penta-phophonate, polyacrylate 등이 있으나 화학적 공법에 사용되는 계면활성제와 폴리머의 영향으로 인해 변질되어 효율이 떨어지는 문제가 있다(Wang et al., 2017). Kalwar et al.(2016)은 탄산염암 저류층에 침전물이 생기는 것을 억제하기 위해 ASP 주입법 대신 아크릴산(acrylic acid)을 이용한 AASP(acid-alkali-surfactant-polymer) 주입법을 제안하였다. 59,940 ppm의 염수에 2,523 ppm 칼슘과 239 ppm 마그네슘을 혼합한 용액에 알칼리와 아크릴산과 혼합한 알칼리를 각각 넣어 침전물 시험을 하였다. 알칼리를 넣은 용액은 80°C 온도에서 칼슘, 마그네슘과 반응하여 침전물이 생겼지만, 아크릴산과 혼합한 알칼리 용액은 아크릴산이 칼슘, 마그네슘과의 반응을 억제하여 80°C 온도에서 30일 동안 침전물이 생기지 않은 것을 확인하였다.

Fredriksen et al.(2018)은 친유성 탄산염암 저류층을 친수성으로 변화시켜주기 위해 계면활성제를 활용하여 preflush를 한 후 CO2 foam 주입을 통해 오일회수율을 높이는 방안을 제시하였다. 탄산염암 코어를 이용한 실험을 통해 수공법 적용 이후, 계면활성제를 첨가한 pre-flush를 수행한 결과 오일과의 표면장력을 낮춰 모세관압이 감소하였고 CO2 foam을 주입한 결과 오일회수율이 60% 이상 증가한 것을 확인하였다.

알칼리-공용매-폴리머 주입법(alkali-co-solvent-polymer flood)

알칼리, 계면활성제, 폴리머가 순차적으로 주입되는 ASP 주입법은 알칼리 주입을 통해 저류층 내의 오일과 반응하여 계면활성제를 생성시키고 추가적인 계면활성제 주입을 통해 오일의 계면장력을 낮추게 된다. 이후 부존 오일과 접촉효율을 높이기 위해 폴리머 용액을 주입함으로써 오일을 회수하게 되며 이러한 ASP 주입법은 오일의 치환(displacement)과 접촉효율을 모두 향상시키는 장점이 있으나 적용의 복잡성과 계면활성제의 높은 비용에 의해 제한적으로 현장에 적용되어 왔다. 예를 들어 계면활성제는 저류암에 흡착되어 ASP 주입법의 효율을 크게 저하시킨다. 현장에서 비용의 증가는 해당 석유회수증진 기술 적용에 큰 영향을 미치므로 최근 계면활성제 대신 공용매를 주입하는 ACP(alkali-co-solvent-polymer) 주입법 기술이 개발되었다(Fortenberry et al., 2013). ASP 주입법에 의한 오일회수량과 유사한 결과를 도출했으며, 공용매의 경우 계면활성제보다 가격이 저렴하고 계면활성제보다 양이온과 점토에 영향을 적게 받으며, 저류암에 흡착이 적은 장점이 있다. 특히, 계면활성제의 경우 저류층에서 생성된 macro-emulsion의 점도를 상승시켜 ASP 주입법의 효율을 저감하는 문제를 발생시키나 공용매를 사용한 결과 macro-emulsion의 점도가 크게 감소하였고 이러한 특성은 중질유 회수 시 큰 장점으로 작용할 수 있다(Walker et al., 2012). Tagavifar et al.(2016)은 실험 및 현장 시험자료를 기반으로 시뮬레이션을 수행하여 5,000 cp의 중질유 조건에서 고온의 수공법 적용 이후 저류층의 온도를 상승시킨 뒤 ACP 주입법을 적용함으로써 공극 내 잔존하는 오일회수가 가능하다는 것을 파악하였다.

디메틸에테르 주입법(dimethyl ether flood)

디메틸에테르(dimethyl ether)는 산업계에서 연료첨가제 또는 연료로 널리 활용되어져 왔으므로 전 세계적으로 쉽게 구할 수 있다. 이러한 디메틸에테르는 물과 오일에 쉽게 혼화(miscible) 가능하므로 석유회수증진을 위한 디메틸에테르 주입법이 제안되었다(Parsons et al., 2016). 물과 디메틸에테르를 혼화시킨 용액을 Berea 사암코어에 주입한 이후 추가적인 수공법을 적용한 결과 오일과 접촉하고 혼화되어 오일의 점도를 낮추고, 부피를 증가시켜 오일회수율이 25% 증가한 것을 확인하였다. 이렇게 주입된 디메틸에테르는 회수되어 처리해서 다시 재사용이 가능하다. 디메틸에테르 기법은 가스주입법인 이산화탄소 주입법(CO2 flood)과 석유회수증진 메커니즘이 유사하나 이산화탄소에 비해 오일팽창률이 4배 정도 크므로 경우에 따라 석유회수증진 효율이 더 좋을 수 있다. Chahardowli et al.(2016)은 디메틸에테르 주입법에 폴리머 용액을 혼합한 오일회수 실험을 수행하였다. 그 결과 폴리머 용액만 주입한 경우보다 주입도가 높았으며 디메틸에테르 용액만 주입한 경우보다 오일회수율이 높았다.

결론

이 연구에서는 석유회수증진을 위한 화학적 공법 적용을 위한 화학물질 개발 및 주입법 기술 개발 동향에 대한 분석을 하였으며, 이를 통해 다음과 같은 결론을 도출하였다.

1.기존에 사용되는 HPAM 폴리머는 고온 및 고염 조건에서 분해가 쉽게 발생하여 효율이 떨어진다. 이를 개선하기 위해 고염, 고온 조건에서 분해가 쉽게 발생하지 않는 새로운 폴리머가 개발되었으나 비용, 가용성 등의 문제로 아직까지 현장에서는 널리 활용되지 않고 있다. Smart water 또는 폴리머 용액 제조를 위한 생산수 재활용을 통해 비용 절감을 위한 연구가 지속적으로 진행 중이므로 이러한 기술과 고온, 고염 조건에서 분해가 잘 되지 않는 폴리머에 대한 연계성 연구를 통해 비용을 줄일 수 있다면 개발 폴리머의 현장 적용성이 높아질 수 있을 것으로 판단된다.

2.석유회수증진에 사용되는 계면활성제가 일반적인 저류층에서 비전통저류층으로 활용 범위를 확대함에 따라 탄산염암 저류층에서 발생하는 침전물 문제점 개선을 위한 억제제 개발과 유체투과도가 작은 셰일저류층에 적용하기 위한 계면활성제 제제에 대한 화학물질 개발이 이루어지고 있다. 또한 계면활성제는 유해물질로 분류되므로 친환경 석유회수증진용 계면활성제 개발이 활발히 이루어지고 있다. 이러한 계면활성제 개발 기술은 아직 적용 비용이 높으므로 비전통저류층에 대한 적용성을 높이기 위해서는 침전물 발생 억제, 효율 향상, 비용 절감에 대한 연계성 분석이 이루어져야 할 것으로 판단된다.

3.석유회수증진용 화학물질은 비용이 높기 때문에 이를 대체하기 위한 공용매 또는 디메틸에테르 주입법이 개발되었다. 하지만 최근까지 개발된 화학물질에 대한 대부분의 성능 검증은 실험스케일임으로 향후 현장 적용을 통한 성능 검증이 요구된다.

주입유체의 특성, 비용으로 인해 각 화학적 공법은 적용 한계 문제가 있으므로 최근에는 적용 가능 범위를 넓히기 위해 비용 절감, 효율 향상, 친환경 물질 개발 연구가 각각 이루어져 왔다. 특히 셰일저류층 개발이 활발히 이루어짐에 따라 비전통저류층의 석유회수증진기술 적용에 대한 관심이 높다. 개발 기술에 대한 현장 적용성을 높이기 위해서는 현장조건을 보다 고려하여 각각의 기술에 대한 연계성 연구가 필요할 것으로 판단된다.