서 론

광산에서는 대규모 작업을 위해 다수의 장비와 설비가 활용되며, 광산 현장을 구축하는 데는 상당한 시간과 자본 투자가 필요하다. 또한, 광산 운영에는 지질학적, 기술적, 경제적 불확실성이 내재되어 있으며, 이는 광산 운영 계획과 투입 비용에 영향을 미친다. 이러한 이유로 광산의 수명 동안 생산성을 높이고 투입 비용을 최소화하여 광산의 수익성을 유지하는 것이 매우 중요하다. 광업 분야에서는 생산 계획, 장비 선택 및 유지관리, 광물 처리 등의 과정에서 광산의 생산시스템을 최적화하기 위한 시뮬레이션 기법이 활발히 활용되고 있다(Choi, 2011).

시뮬레이션 기법은 현실 세계의 복잡한 시스템이나 프로세스를 모델링하여 다양한 시나리오 조건에서 시스템의 동작을 이해하고 예측하는데 활용할 수 있다. 광업 분야에서는 Rist(1961)에 의해 컴퓨터 시뮬레이션이 처음으로 적용되었으며, 그는 지하 몰리브덴 광산의 운송 수준에 맞는 최적의 열차 수를 결정하는데 시뮬레이션 모델을 적용하였다. 이후 광산 생산시스템을 최적화하기 위한 수학적 모델링, 통계적 분석, 컴퓨터 프로그래밍 등을 활용한 시뮬레이션 기법들이 등장하기 시작하였다. 국내에서는 Choi(2011)가 GPSS/H 시뮬레이션 언어를 이용하여 노천 채광장의 적재-운반 작업을 시뮬레이션할 수 있는 소프트웨어를 개발한 것을 시작으로 최적의 장비 조합 선택, 장비 배차 계획 수립, 최적 운송 경로 분석, 트럭 성능 및 장비 공장 발생 가능성, 파쇄기 처리 용량 등과 같이 다양한 운영 조건을 고려한 시뮬레이션 기법들에 관한 연구가 다수 수행되었다(Choi and Nieto, 2011; Park and Choi, 2013; Park et al., 2014a, 2014b, 2014c; Choi et al., 2016; Park et al., 2016; Lee and Choi, 2018; Baek and Choi, 2019; Jung et al., 2020; Jung et al., 2021).

해외에서는 Greberg et al.(2016)은 지하 광산에 투입되는 다양한 운반 장비/설비의 운영 비용, 운반 경로 유지보수 등을 고려하여 최적의 운반 방법을 결정할 수 있는 시뮬레이션 모델을 제안하였다. Upadhyay and Askari-Nasab(2018)은 운반 도로의 설계 및 조건, 교통 혼잡, 배차 방식 등이 광산 운영에 미치는 영향을 분석할 수 있는 시뮬레이션 모델을 개발하였으며, Bakhtavar and Mahmoudi(2020)는 시스템에 투입되는 장비/설비의 불확실성과 최단 경로 개념을 기반으로 트럭-쇼밸의 배차 방식을 최적화하는 시뮬레이션을 개발한 바 있다. Kumral(2013)은 주어진 용량, 동시 작업 조건, 경제성을 기준으로 광석과 폐석을 식별하는 문제를 해결하기 위해 목표계획법(goal programming)과 담금질 기법(simulated annealing)을 결합한 방법을 제안하였다. 이 외에도 노천 및 지하 광산의 유해가스 혹은 비산 먼지의 농도나 흐름 예측, 사고 발생 시 대피 계획 및 경로 예측, 파쇄 효율 및 제품 출하 작업에 대한 시뮬레이션 모델들이 개발되었다(Kurnia et al., 2014a, 2014b; Van Vianen et al., 2014; Wanjun and Qingxiang, 2018; Huerta et al., 2022).

기존에 수행되었던 광산 생산시스템의 시뮬레이션 관련 연구들을 살펴보면 천공/발파, 적재/운반, 통기, 선광(파쇄), 제품 출하와 같이 개별 공정에 대한 시뮬레이션을 수행한 연구가 대부분이다. 채광(채석), 선광, 제품 출하 등 광산 생산시스템을 구성하는 다수의 공정을 하나의 시스템으로 묶어 함께 시뮬레이션할 수 있는 모델에 관한 연구는 많지 않은 실정이다. Table 1은 광산 생산시스템에 시뮬레이션 기법을 적용한 기존 연구를 공정에 따라 분류하여 나타낸 것이다. Kumral(2013)과 Huerta et al.(2022)은 채광과 선광 공정을 결합한 시뮬레이션 모델을 개발하였으나, 채광, 선광, 제품 출하 공정을 결합한 시뮬레이션 모델은 현재까지 제시되지 않았다.

Table 1.

Classification of existing research according to the simulated processes

| Reference | Mining system | Mineral processing system | Product shipment system |

| Choi, 2011 | x | ||

| Choi and Nieto, 2011 | x | ||

| Kumral, 2013 | x | x | |

| Park and Choi, 2013 | x | ||

| Kurnia et al., 2014a | x | ||

| Kurnia et al., 2014b | x | ||

| Park et al., 2014a | x | ||

| Park et al., 2014b | x | ||

| Park et al., 2014c | x | ||

| Van Vianen et al., 2014 | x | ||

| Adjiski et al., 2015 | x | ||

| Choi et al., 2016 | x | ||

| Greberg et al., 2016 | x | ||

| Park et al., 2016 | x | ||

| Lee and Choi, 2018 | x | ||

| Upadhyay and Askari-Nasab, 2018 | x | ||

| Wanjun and Qingxiang, 2018 | x | ||

| Baek and Choi, 2019 | x | ||

| Bakhtavar and Mahmoud, 2020 | x | ||

| Jung et al., 2020 | x | ||

| Huerta et al., 2022 | x | x | |

| Park et al., 2023 | x |

본 연구에서는 석산 개발시 채석, 파쇄, 제품 출하 공정을 개별 공정이 아닌 하나의 공정으로 결합하여 시뮬레이션할 수 있는 새로운 모델을 제안한다. 이를 위해 석산 개발 후보지를 연구지역으로 선정하였다. 연구지역의 채석, 파쇄, 제품 출하 공정을 모델링하고, 시스템에 투입되는 장비/설비의 용량과 수, 시스템 운영 방법을 최적화할 수 있는 시뮬레이션 모델을 개발한다. 채석, 파쇄, 제품 출하 공정에 대한 분석 결과를 기반으로 시뮬레이션 알고리즘을 설계하고, 애니로직(Anylogic) 소프트웨어를 활용하여 시뮬레이션 모델을 구현한다. 또한, 개발된 시뮬레이션 모델을 활용하여 연구지역의 채석, 파쇄, 제품 출하 공정에서 사용되는 장비/설비 구성과 시스템 운영 방법을 최적화하는 것이 목적이다.

연구지역

채석, 파쇄, 제품 출하 공정으로 구성된 석산의 석재 생산시스템을 설계하고 시뮬레이션 모델을 개발하기 위해 대한민국 경상남도 창원시에 위치한 욕망산 일대(위도 35°5'00"N―35°5'25"N, 경도 128°47'5"E―128°47'50"E)를 연구지역으로 선정하였다. Fig. 1은 연구지역의 항공사진을 나타낸 것이다. 욕망산의 산지와 능선 부분에는 안산암과 유문암이 분포하며, 해안을 따라 상부로 관입된 화강암이 산상으로 분포하고 있다(Lee et al., 2001). 연구지역 일대는 2023년부터 2033년까지 10년에 걸쳐 석산 개발을 통한 석재 공급과 항만 배후단지 부지조성 사업이 진행되는 지역이다. 연구지역에 대한 자세한 설명은 Jung and Choi(2021), Jung and Choi(2022)에 제시되어 있다. 석산 개발을 통해 토사(토사 및 풍화암) 232만 m3와 석재(연암 및 경암) 2,500만 m3가 생산될 예정이며, 연간 최대 1,040만 m3의 석재를 생산하기 위한 목표를 수립하였다. 해당 목표는 발생 가능한 최대 수요에 대응한 생산 계획이다.

연구지역의 석재 생산시스템은 채석, 파쇄, 제품 출하 시스템으로 구성된다. 채석 시스템은 기본적으로 노천광산의 형태를 가지며, 채석된 석재는 덤프트럭과 로더를 이용하여 적재 및 운반된다. 운반된 석재는 수직갱(shaft)을 이용하여 지하 파쇄 공장으로 운반된다. 지하 공간에는 채석된 석재를 체질(screening) 및 파쇄(crushing)하기 위한 시설이 구축된다. 또한, 운반된 석재를 기계적 방법으로 크기를 축소하기 위한 파쇄기, 파쇄된 석재를 입도 별로 분리하는 체질기(screen), 설비 간 제품 운반을 위한 컨베이어 벨트가 설치된다. 수직갱을 이용하여 운반된 석재는 분급기를 통과하며 1차적으로 준규격석과 비규격석으로 분리된다. 준규격석은 육상과 해상 운송을 통해 바로 출하되며, 비규격석은 육상 운송을 통해 출하된다. 1차 분급 작업에서 분급되지 않은 석재는 파쇄 시설로 운반되고, 이를 통해 생산된 쇄석은 육상 운송을 통해 출하된다. Fig. 2는 지상에 위치한 석산에서 석재를 채석하여, 파쇄한 후 제품으로 출하하는 일련의 과정을 모식도로 나타낸 것이다.

연구방법

시뮬레이션 알고리즘 설계

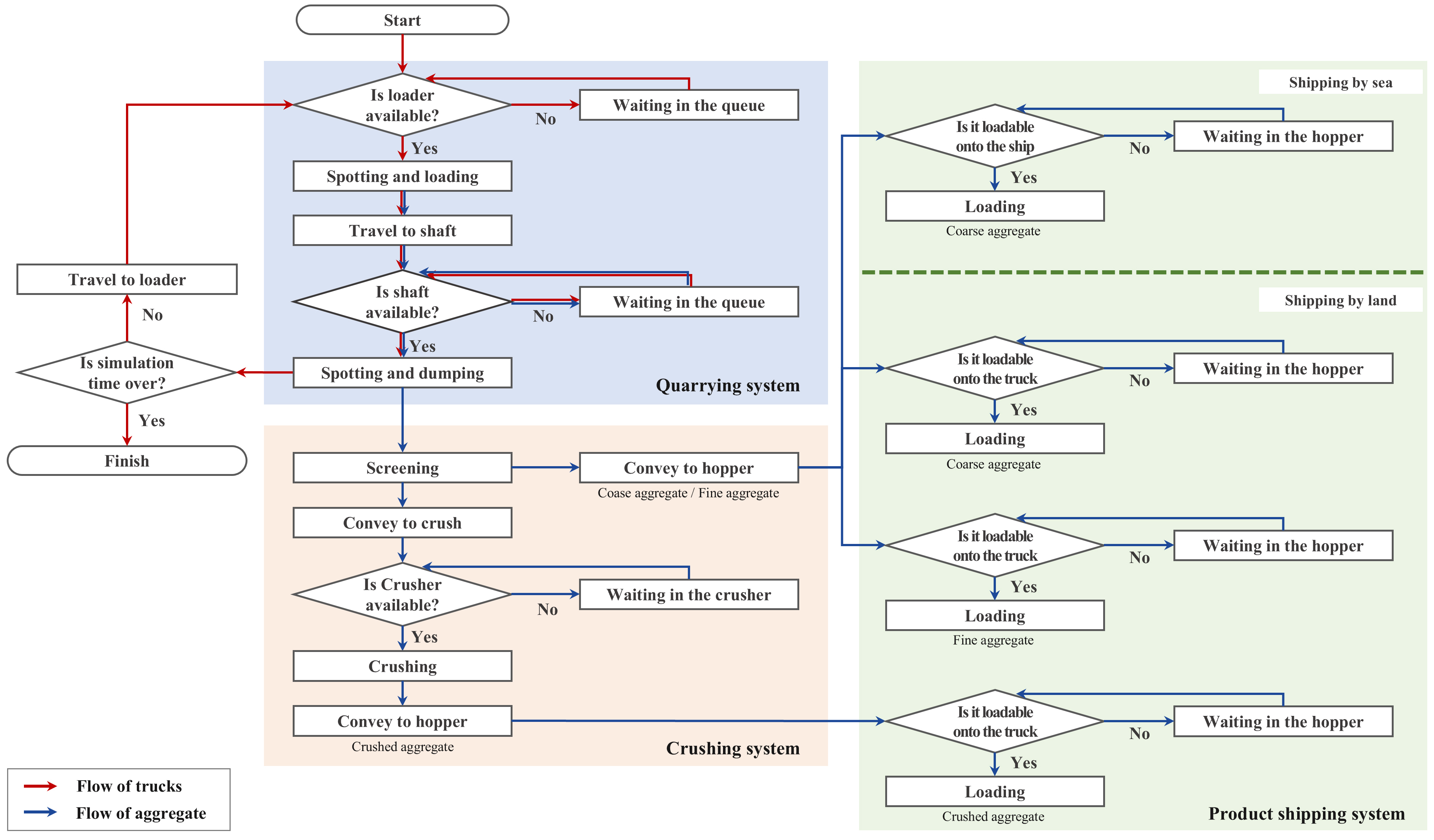

본 연구에서는 채석, 파쇄, 제품 출하의 3개 공정이 연속적으로 이루어지는 석산의 석재 생산시스템을 시뮬레이션하기 위한 알고리즘을 설계하였다. 시뮬레이션 알고리즘은 Fig. 3과 같이 석재 생산시스템의 모식도를 기반으로 설계하였다. 시뮬레이션이 시작되면 대기구역에 있던 트럭은 순차적으로 발파된 석재 원석(raw aggregate)의 적재 지점으로 이동하게 되고, 로더의 사용 가능 여부(적재작업 가능 여부)를 판단하게 된다. 로더의 사용이 가능할 때는 로더에 바로 접근한 다음 석재 원석을 적재한다. 로더의 사용이 불가능할 때는 로더의 사용이 가능해질 때까지 대기해야 한다. 이때 추가적인 대기시간이 발생하게 된다. 적재작업을 완료한 트럭은 지하 파쇄 공장과 연결된 수직갱까지 석재 원석을 운반하고, 수직갱 입구에서 하역 작업을 수행한다. 수직갱에서도 다른 트럭이 원석 하역 작업을 수행하는 중인 경우, 작업이 가능해질 때까지 대기해야 한다. 하역 작업을 완료한 트럭은 설정된 시뮬레이션 시간을 확인한 다음 다시 적재 지점으로 이동할 것인지 아니면 시뮬레이션을 종료할 것인지 결정한다. 설정된 시뮬레이션 시간이 종료되지 않았다면 트럭은 적재 지점으로 복귀하여 석재 운반 작업을 반복적으로 수행하게 되며, 수직갱에 투하된 석재는 체질기(screen)로 운반된다.

체질기에서는 투입된 원석을 준규격석(coase aggregate)과 비규격석(fine aggregate)을 구분하게 된다. 준규격석의 경우 해상 및 육상 운송을 위한 호퍼(hopper)로 바로 운반되고, 비규격석은 육상 운송을 위한 호퍼로 운반되게 된다. 준규격석과 비규격석을 제외한 석재는 파쇄 시설로 운반되어 파쇄 작업이 진행된다. 최종적으로 생산된 쇄석(crushed aggregate)은 육상 운송을 위한 호퍼로 운반된다. 호퍼로 운반된 3가지 종류의 제품은 트럭 혹은 선박에 적재되어 육상이나 해상으로 출하된다. 만약 제품 출하를 위한 선박 혹은 트럭의 사용이 불가능할 경우, 제품은 출하할 수 있을 때까지 호퍼에 저장된다. Fig. 3에서는 알고리즘을 따라 이동하는 객체(트럭, 석재 원석 및 쇄석)에 따라 화살표의 색을 구분하여 나타냈다.

시뮬레이션 모델 개발 방법

본 연구에서 제안하고자 하는 석재 생산시스템은 채석, 파쇄, 제품 출하의 3개 공정으로 구성되며, 각 공정에서 발생하는 장비/설비, 제품 등의 상호작용들은 이산적인 사건(discrete event)들로 설명할 수 있다. 이산적인 사건들로 구성되는 시뮬레이션 알고리즘을 시뮬레이터로 구현하기 위해 애니로직 소프트웨어를 활용하였다. 애니로직 소프트웨어는 에이전트 기반 시뮬레이션, 이산 사건 시뮬레이션, 시스템 다이내믹스 시뮬레이션이 모두 가능하며, 시뮬레이션 진행 상황과 결과를 실시간으로 가시화할 수 있다(Jung et al., 2020). 또한, 시뮬레이션하고자 하는 프로세스를 개별 사건 단위로 구분하여 모델링하기 때문에 모델의 수정과 확장이 용이하며, 각 사건에 관한 결과를 쉽게 파악할 수 있는 장점이 있다. 따라서 석재 생산시스템을 구성하는 적재, 이동, 투하, 대기와 같은 이산적인 사건들의 수행 결과(적재량, 운반량, 대기시간, 장비 이용률 등)를 쉽게 파악할 수 있다.

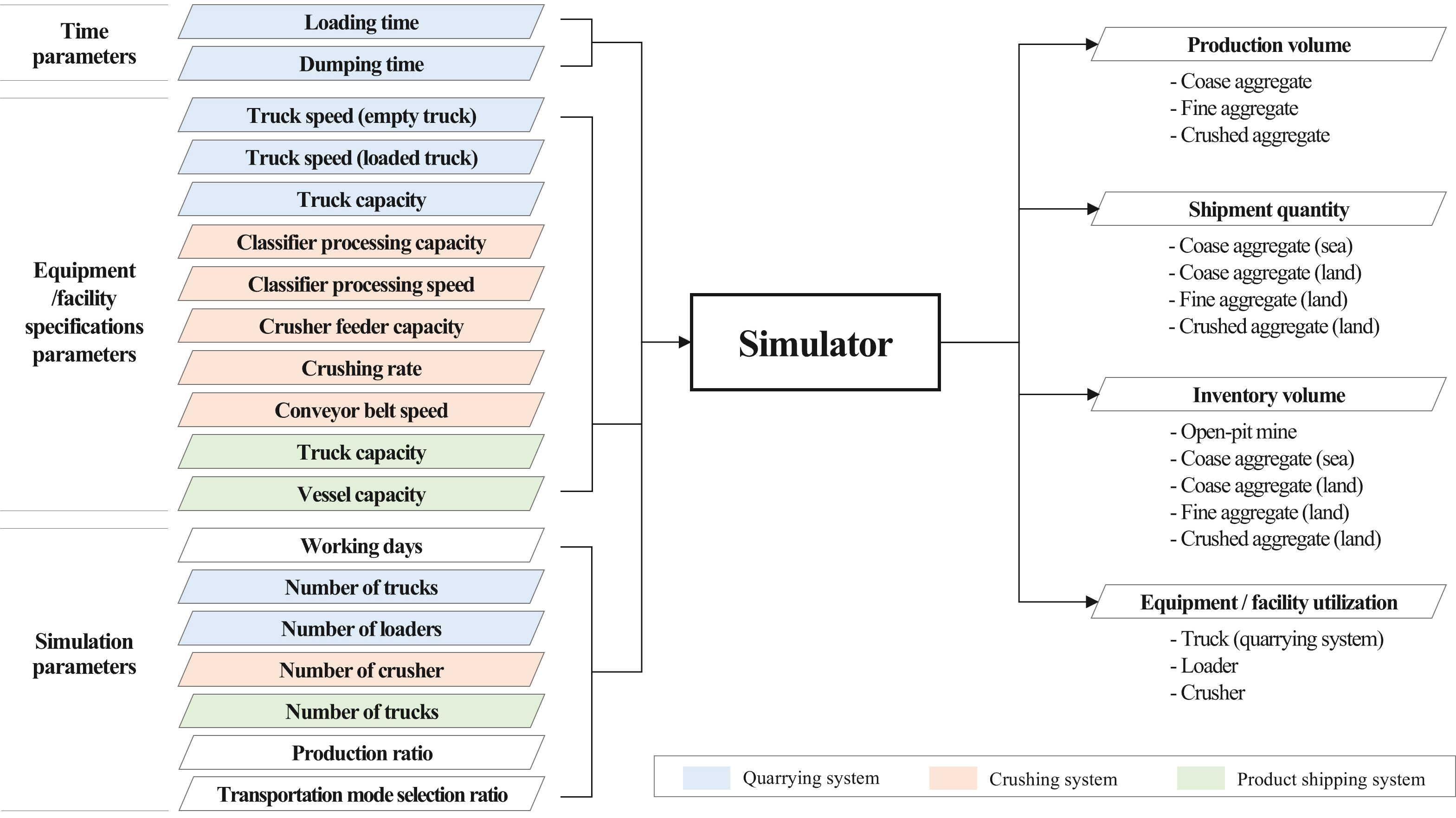

석재 생산시스템의 시뮬레이션 모델은 Fig. 3의 시뮬레이션 알고리즘을 바탕으로 구현되었다. 또한, 시뮬레이션 모델은 Fig. 4에 제시된 데이터를 입력받아 시뮬레이션이 수행되고, 출력 데이터를 시뮬레이션 결과물로 표출하도록 설계하였다. 시뮬레이션 모델의 입력 데이터는 크게 작업 소요 시간과 관련한 인자, 시스템에 투입되는 장비/설비들의 제원에 관한 인자, 시뮬레이션 조건에 관한 인자로 구분할 수 있다. 작업 소요 시간과 관련한 인자에는 석재의 적재 및 하역 시간이 포함된다. 장비/설비의 제원에 관한 인자에는 채석 공정에 투입되는 트럭들의 적재 용량과 이동 속도(공차 및 실차), 제품 출하 공정에서는 투입되는 선박과 트럭의 용량이 포함된다. 또한, 파쇄 공정에 투입되는 체질기의 처리 용량 및 속도, 파쇄기의 처리 용량 및 속도, 컨베이어 벨트의 운반 속도가 포함된다. 시뮬레이션 운영 조건에 관한 인자는 사용자에 의해 변경이 가능한 인자를 의미하며, 작업일 수, 트럭(채석 및 출하 공정)의 수, 로더의 수, 파쇄기의 수, 제품 생산 비율과 준규격석의 운반 비율이 포함된다. 제품 생산 비율은 준규격석, 비규격석 및 쇄석이 어느 비율로 생산되는지를 나타내는 값이며, 준규격석의 운반 비율은 준규격석이 생산된 이후 해상 또는 육상 운송 중 어떤 수단을 통해 운반되는지 설정하는 값이다. 시뮬레이션 수행 이후 출력되는 출력 데이터에는 석재의 생산량(원석, 준규격석, 비규격석 및 쇄석), 제품 출하량(제품/운송수단별 출하량), 재고량(석산, 수직갱, 제품별 재고량), 장비 이용률(트럭, 로더, 파쇄기)이 있다.

시뮬레이션 적용 방법

연구지역은 석산 개발을 위한 설계 단계에 있으며, 생산시스템에 투입되는 장비/설비의 용량과 제원, 투입 규모 등을 결정해야 하는 상황이다. 따라서 본 연구에서는 개발한 시뮬레이터를 이용하여 석재 생산시스템에 투입되어야 할 장비와 설비의 최적 조합을 결정하고자 한다. 시뮬레이터의 입력 데이터로 사용되는 시간 인자와 장비/설비의 제원에 관한 인자들은 일반적인 노천광산 현장에 투입되는 장비들의 평균적인 제원을 입력하였다. 또한, 시뮬레이션 조건에 대한 인자 값 중 제품 생산 비율은 준규격석 50%, 비규격석 20%, 쇄석 30%로 설정하였으며, 제품은 해당 비율대로 생산된다. 준규격석은 해상으로 75%, 육상으로 25% 비율로 운송되는 것으로 가정하였다. Table 2는 석재 생산시스템의 시뮬레이션을 위해 가정한 입력 데이터를 보여준다.

Table 2.

Input data for simulation of the quarry operation system

시뮬레이션은 석재 생산시스템에 투입되는 트럭과 로더의 수를 변경시켜 가며 수행하였다. 채석 시스템에 투입되는 트럭은 9대에서 12대, 로더는 6대에서 8대까지 변경시켜 가며 시뮬레이션을 수행하였다. 석재 원석을 파쇄하기 위한 파쇄기는 4대를 고정적으로 투입하였다. Table 3은 장비 조합에 따른 시뮬레이션 시나리오를 나타낸다. 최적의 장비 조합은 제품의 출하량과 장비 이용률을 기준으로 결정하되, 최소 제품 출하량 9,500 m3와 80% 이상의 로더 이용률을 만족시켜야 하는 조건을 부여하였다.

연구결과

시뮬레이션 모델 개발 결과

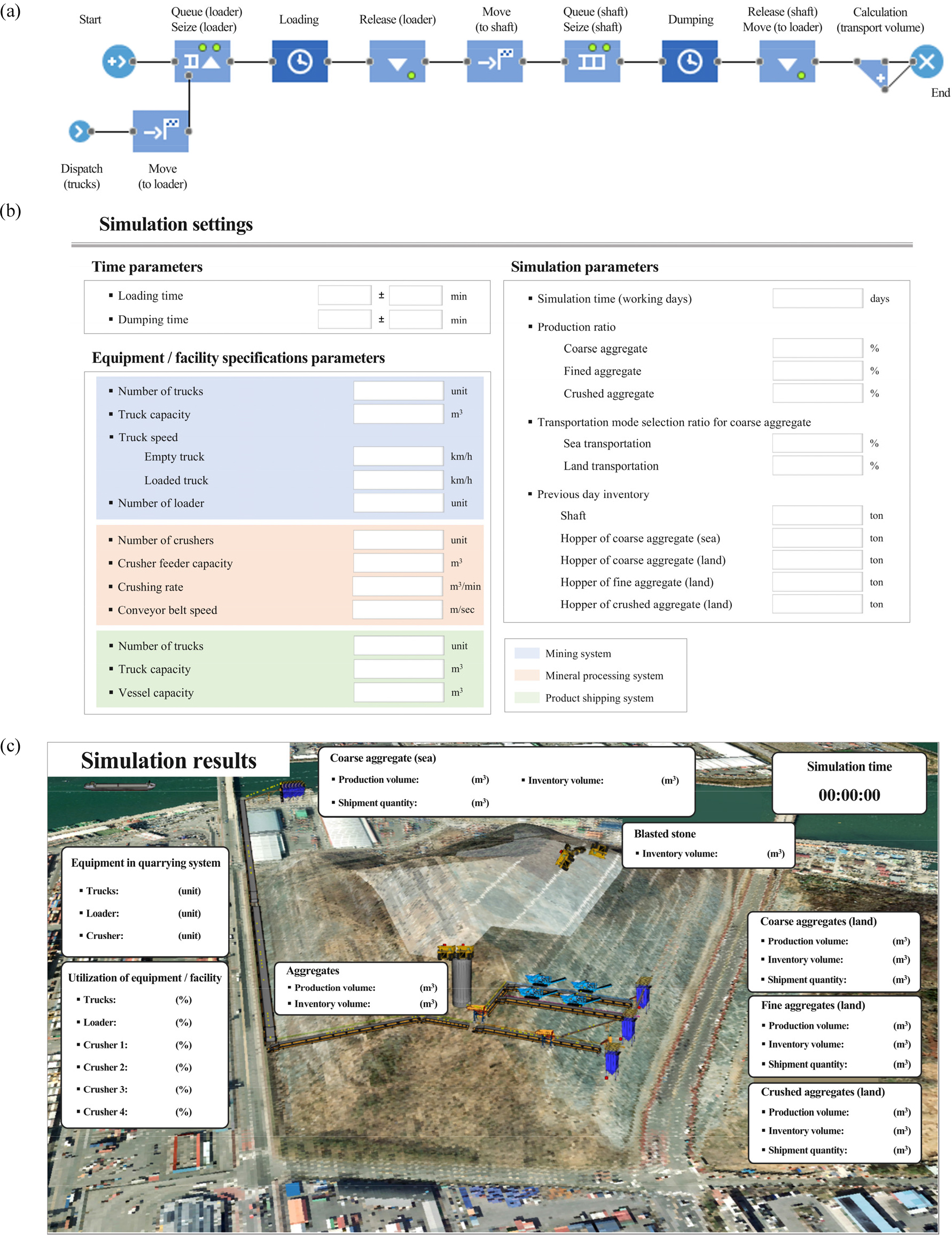

애니로직 소프트웨어를 활용하여 석재 생산시스템의 시뮬레이션 모델을 개발하였다. 시뮬레이션 모델은 크게 시뮬레이션 로직 인터페이스, 시뮬레이션 설정 인터페이스, 시뮬레이션 결과 인터페이스로 구분된다. 시뮬레이션 로직 인터페이스는 시스템의 운영 절차와 시뮬레이션 알고리즘에 따라 시뮬레이션이 수행될 수 있도록 시뮬레이터를 개발하는 부분이다. 석재 생산시스템과 앞서 제시한 시뮬레이션 알고리즘을 바탕으로 시뮬레이션 로직을 설계하였다. 각 블록 컴포넌트에는 트럭, 석재와 같이 시스템을 구성하는 객체들이 수행해야 하는 작업이 할당되어 있어 객체들은 블록 컴포넌트들을 따라 이동하면서 시뮬레이션이 수행된다. Fig. 5(a)는 채석 공정에 해당하는 시뮬레이션 로직의 예시이며, 석산에서 발파된 석재 원석을 트럭에 적재하여 수직갱으로 운반하는 공정을 나타낸다. 시뮬레이션이 시작되면 객체(트럭 및 석재)들이 어떤 경로를 따라 움직이고 상호 작용하는지 시뮬레이션 로직 인터페이스를 통해 쉽게 파악할 수 있다. 시뮬레이션 설정 인터페이스는 시뮬레이션을 수행할 때 사용자가 입력해야 할 입력 데이터를 편리하게 입력할 수 있게 지원하는 대시보드를 의미하며, Fig. 5(b)와 같이 구성하였다. 시뮬레이션이 시작되면 사용자는 시간과 관련한 인자, 장비/설비의 제원에 관한 인자, 시뮬레이션 조건과 관련한 인자들을 대시보드에 입력할 수 있다. 입력된 데이터들은 설계된 로직의 블록 컴포넌트에 자동으로 입력된다. 시뮬레이션 결과 인터페이스는 시스템에 투입된 장비 현황 및 이용률, 제품의 생산량 및 재고량 등의 항목들이 출력되며, Fig. 5(c)와 같이 시뮬레이션 결과를 쉽게 파악할 수 있도록 구성하였다. 또한, 사용자는 시뮬레이션이 수행되는 도중 객체(트럭 및 석재)의 이동과 상호작용을 애니메이션의 형태로 파악할 수 있다.

시뮬레이션 수행 결과

본 연구에서는 개발된 시뮬레이션 모델을 이용하여 하루 제품 출하량 최소 9,500 m3와 로더 이용률 80%를 만족시킬 수 있는 최적의 장비 조합을 결정하였다. 사전에 결정한 입력 데이터(Table 2)를 시뮬레이션 모델에 입력하고, Table 3의 시뮬레이션 시나리오에 맞춰 트럭(25 m3)과 로더의 수를 변경시켜 가며 시뮬레이션을 수행하였다. Fig. 6은 12개의 시뮬레이션 시나리오에 대한 제품 출하량과 로더 이용률을 나타낸 것이다. 12개의 시나리오 중 제품 출하량과 로더 이용률 기준을 모두 만족시키는 시나리오는 3개(S8, S11, S12)로 나타났다. 장비의 운영 비용을 고려했을 때 시나리오 8의 트럭 12대와 로더 7개를 투입하여 운영하는 것이 가장 최적인 것으로 판단된다. 그러나 적재작업 외에 작업장 이동 및 정리, 정비와 같은 다른 작업도 함께 수행하는 로더의 작업 특성을 고려했을 때, 로더 이용률 98%는 현실적이지 않다. 따라서 시나리오 11과 12가 가장 최적의 운영 방안으로 나타나고 있지만, 장비 운영 비용까지 고려한다면 트럭 11대와 로더 8대를 투입하여 운영하는 시나리오 11이 생산성과 비용 측면에서 가장 최적인 것으로 판단된다(제품 출하량: 9,573 m3, 로더 이용률: 84.1%).

로더의 수가 고정되어 있을 때, 트럭의 수를 증가시킬수록 제품 출하량은 증가하는 것으로 나타나고 있다. 그러나 로더의 최대 작업량이 고정되어 있으므로 트럭을 무한정 투입하더라고 제품 출하량이 계속해서 증가하지는 않는다. 예를 들어, 6대의 로더를 투입하여 시스템을 운영한다고 가정하면, 제품 출하량은 트럭 9대일 때 6,909 m3, 10대일 때 8,838 m3, 11대일 때 9,033 m3, 12대일 때 9,153 m3으로 나타나고 있다. 제품 출하량이 점차 증가하기는 하지만 출하량의 증가율은 점차 줄어드는 것을 확인할 수 있다. 따라서 제품 출하량 증가시키기 위한 목적이라면 단순히 트럭의 수만 증가시킬 것이 아니라 시스템에 투입되는 다른 장비(로더, 파쇄기 등)들의 용량과 수도 함께 고려해야 할 것이다.

결 론

본 연구에서는 채석, 파쇄, 그리고 제품 출하 공정으로 구성된 석산의 생산시스템을 종합적으로 시뮬레이션할 수 있는 모델을 제안하였다. 석재 생산을 계획하고 있는 석산을 연구지역으로 선정하여 시뮬레이션 알고리즘을 설계하였다. 시뮬레이션 알고리즘은 채석, 파쇄, 제품 출하의 개별적인 시스템이 아니라 채석부터 제품 출하까지 하나의 시스템으로 연결되도록 설계하였으며, 애니로직 소프트웨어를 이용하여 시뮬레이터로 구현하였다. 또한, 개발된 시뮬레이터를 이용하여 채석 공정에 투입되는 장비 조합을 최적화하였으며, 파쇄 및 제품 출하 공정의 설비 용량, 제품 출하를 위한 트럭의 수를 최적화한 결과를 제시하였다.

연구지역에서 하루 9,500 m3의 제품 출하와 80% 이상의 장비 이용률을 유지하기 위해서는 채석 공정에서는 트럭 11대와 로더 8대를 투입하면서 수직갱은 최소 180 m3의 용량을 확보하는 것이 가장 최적인 것으로 나타났다. 파쇄 공정에서는 4대의 파쇄기를 투입하는 경우, 생산된 제품이 출하 직전 저장되는 호퍼의 용량은 준규격석의 경우 육상은 180 m3, 해상은 2,220 m3, 비규격석은 480 m3, 쇄석은 310 m3 이상으로 설계해야 하는 것으로 나타났다. 마지막으로 제품 출하 공정에 투입되는 트럭의 수는 준규격석 18대, 비규격석 19대, 쇄석 19대의 트럭을 투입하여 운영하는 것이 최적인 것으로 나타났다. 다만, 본 연구에서 제시한 시뮬레이션 결과는 작업 환경 및 장비의 이동 동선과 같은 조건들이 고려되지 않은 결과이다. 따라서 더 현실적인 시뮬레이션 결과를 도출하기 위해서는 작업장의 크기와 같은 세부적인 조건들도 추가로 고려해야 할 것이다.

본 연구에서는 시뮬레이션 조건을 순차적으로 추가하면서 시뮬레이션을 수행하고, 각 공정에 대한 최적의 장비/설비 조합, 운영 방안을 도출하였다. 이처럼 개발된 시뮬레이션 모델을 활용하면 다양한 운영 조건을 고려하여 각 공정을 최적화할 수 있으며, 석산 설계 및 계획, 운영 단계에서 가장 최적의 운영 방법을 도출할 수 있는 장점이 있다. 또한, 채광법 변화, 기술의 발전에 맞춰 다양한 운영 시나리오를 수립하고, 이에 대한 시뮬레이션을 수행할 수 있으므로 석산 운영의 생산성, 수익성 그리고 효율성을 향상시킬 수 있는 설계 도구로 활용할 수 있을 것이다.