서 론

수갱 권양시스템(shaft hoisting system)은 광산개발에 필요한 인력과 자재의 운반, 채광된 광석의 운반, 위험상황에서의 탈출로 등의 목적으로 많은 광산에서 활용하고 있다. 수갱 권양시스템은 권양기(hoist), 컨베이언스(conveyance), 로프(rope), 수갱(shaft), 헤드 프레임(headframe)으로 구성된다. 이중에서 광석을 운반하는 주된 기계장치는 권양기, 컨베이언스, 로프로 구성된 권양시스템이다(Darling, 2011).

수갱운반용 권양시스템은 오랜 기간에 걸쳐 깊은 심도의 광체에 작업자가 직접적으로 접근할 수 있게 하기 때문에 운반 작업의 효율적 운영이 가능할 뿐만 아니라 운반비용도 비교적 저렴하다는 장점이 있다. 하지만 초기 투자비가 높고 한번 개설하면 쉽게 변경하기가 어렵기 때문에 설계시 주의가 필요하며, 사용 목적에 따른 권양기의 유형 선택이 중요하다(Hartman and Mutmansky, 2002; Mushiri et al., 2017).

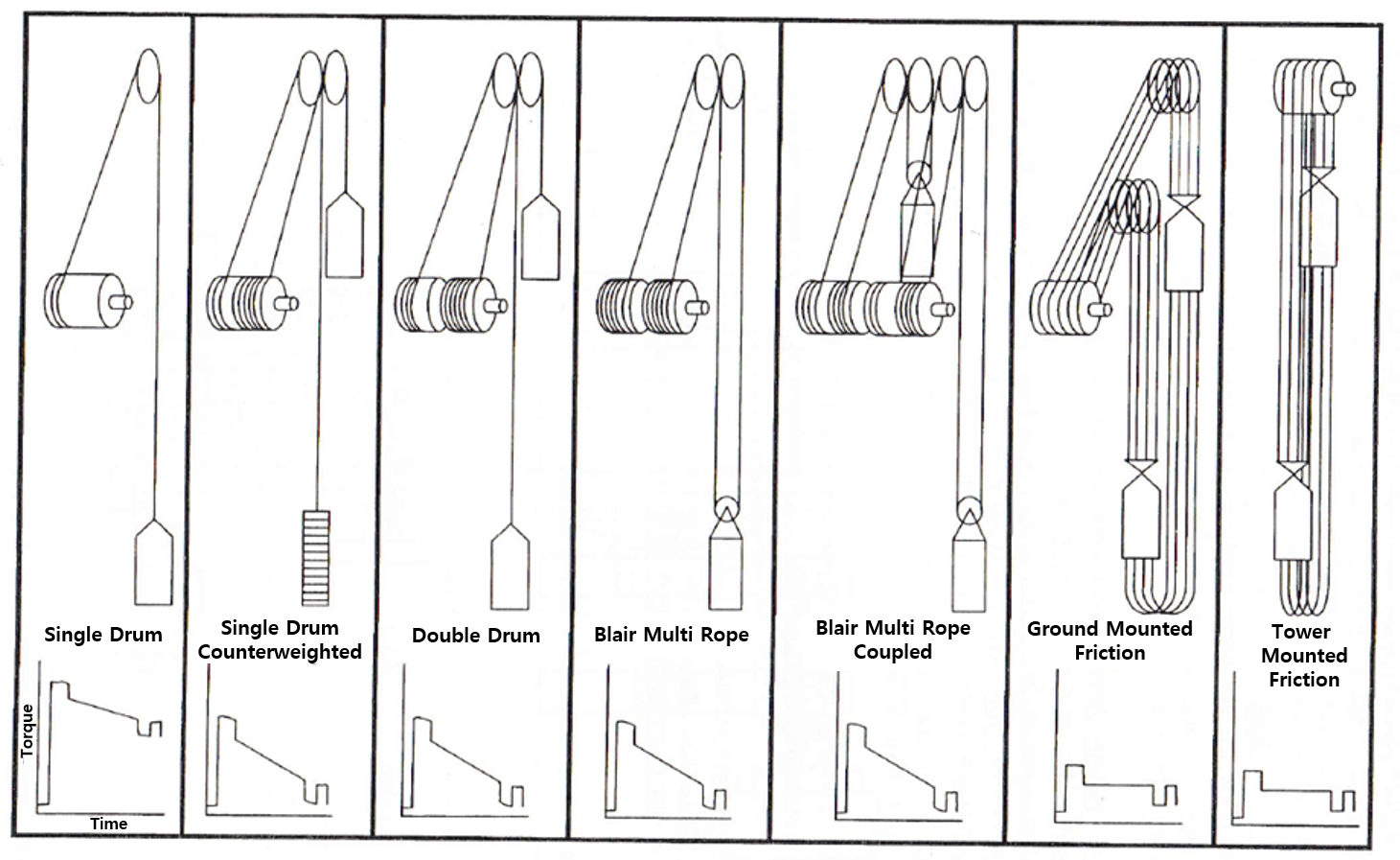

광산에서 사용되는 권양기의 유형은 Fig. 1에서와 같이 드럼형 권양기(drum hoist), 마찰형 권양기(friction sheave hoist)의 2가지 유형으로 구분된다(Hustrulid, 1982). Fig. 1에서 단동식 비평형 권양기(single drum unbalanced hoist)는 1개의 로프에 1개의 드럼(drum)으로 구성되며 높은 토크를 요구해 소요되는 비용이 높은 반면에 유연성이 높아 수갱개설(shaft sinking)이나 탈출/보조용 권양기로 많이 사용된다. 반면 counter weight을 포함하는 단동식 권양기(single hoist)나 복동식 드럼형 권양기(double drum hoist)의 경우에는 스킵(skip) 반대쪽에 중량체가 메달려 있어 스킵의 하중을 상쇄시키기 때문에 소요되는 동력이 비교적 작다. 반면 마찰형 권양기의 경우 가장 소요동력이 작으며 여러 개의 로프(rope)를 사용하므로 로프 절단위험도 낮은 장점이 있다. 반면 블레어 다중 로프 권양기(Blair multi rope hoist)의 경우 드럼형 권양기와 방식은 동일하나 2개의 로프를 사용하므로 가장 깊은 심도까지 운반이 가능하다.

대표적인 국가별 광산용 권양기의 안전규정을 살펴보면, 우리나라의 일반 권양기의 안전규정은 산업안전보건 기준이 담당하고 있으며, 광산용 권양기의 경우에는 광산안전기술기준에 의해 광산용 권양기에 대한 안전규정을 제시하고 있다. 미국은 광산안전보건국(Mine Safety and Health Administration: MSHA)이 광산용 권양기의 안전규정을 수립하고 시행하고 있으며, Code of Federal Regulations(CFR)의 연방정부 규정과 주별 규정에 관련된 사항을 명시하고 있다. 캐나다는 캐나다 산업안전보건센터(Canadian Centre for Occupational Health and Safety)에서 미국의 MSHA의 역할을 수행하고 있으며, Canadian Mining Regulations과 Canada Labour Code의 연방정부 규정과 더불어 주별 별도의 규정을 제시하고 있다.

국내 광산용 권양기와 관련된 연구는 석탄개발이 활발했던 1980년대 말까지 간헐적으로 진행되어 왔으나 1990년대 이후에는 보고된 사례가 없다. 대표적인 사례로는 1959년에 국내 최초로 케페(Koepe) 방식 권양기에 대해 소개한 보고(Kim, 1959), 양양광업소 수갱의 설계조건과 개발 및 제 2 수갱의 호이스트 선정에 관한 연구(Han, 1973)와 삼척탄좌 제 1 수갱의 기능과 규모, 그리고 설계내용에 대해 보고(Lee, 1982)된 사례가 있다. 한국지질자원연구원은 1989년도에 광산용 권양기의 설계에 관한 소프트웨어를 개발하였다(KIGAM, 1989). 본 소프트웨어는 권양기의 유형에 따른 특성을 고려하지 않고 권양기를 단순화된 물리적 모델로 가정했기 때문에 권양기에 대한 상세한 설계보다는 개략적인 설계에 적합하다. 또한 1980년~1990년대의 포트란(Fortran) 언어로 개발되어 사용자 편의를 위한 GUI(graphical user interface)가 구현이 되지 못해 전문적인 지식이 없는 사용자가 활용하기 어렵다는 단점이 있다.

깊은 심도의 광체에서 지상으로 광·폐석을 운반할 때 사용되는 광산용 권양기는 다양한 설계변수를 포함하고 있으며 조건에 따라 계산도 복잡해 전문업체에 의뢰하여 관련된 사양을 파악하는 것이 일반적이다. 광산용 권양기 전문업체는 자체적으로 권양기 설계용 수단을 보유하고 있지만, 아직까지 국내 및 해외에서 광산용 권양기 설계와 관련하여 사용자가 편리하게 사용할 수 있는 소프트웨어는 찾아보기 어렵다. 이는 지하광산에서 운반수갱을 고려하는 단계에서 관련된 장비와 비용의 예측을 어렵게 한다. 만약 사용자가 광산용 권양기에 관한 전문적인 지식이 없이도 광산용 권양기를 설계할 수 있는 소프트웨어가 개발된다면 지하광산에서 운반수갱에 대한 장비와 비용을 손쉽게 예측할 수 있을 뿐만 아니라 지하광산에서 경제성을 고려한 최적의 운반방법의 선정하는데 많은 도움이 될 것이다.

본 연구에서는 광산용 권양기의 유형에 따라 설계기법을 제시하고 이를 광산현장에서 사용하고 있는 광산 권양기의 사양과 비교하여 제시한 권양기 설계기법을 검증하였다. 또한 검증된 설계기법을 이용하여 누구나 손쉽게 광산용 권양기를 설계할 수 있도록 권양기의 유형별 GUI를 구성하고 적합성 검토기능을 추가함으로서 광산용 권양기 설계용 소프트웨어를 개발하였다.

본 론

광산용 권양기 설계기법

광산용 권양기는 1개의 로프를 드럼에 감아 회전시킴으로서 컨베이언스를 이동시키는 드럼유형과 여러 개의 로프를 이용하여 로프와 쉬브(sheave)의 마찰에 의해 컨베이언스를 이동시키는 마찰 쉬브유형(friction sheave type)으로 분류할 수 있다. 이처럼 권양기는 유형에 따라 컨베이언스를 이용하는 원리가 다르므로 설계방법이 약간 상이하다.

수갱운반을 위해 권양기의 운반량이 결정되면 권양기의 사이클타임(cycle time)이 먼저 평가되어야 한다. 권양기의 사이클타임()은 식 (1)과 같이 가속시간(), 정속시간(), 감속시간(), 적재 및 적하시간()의 합으로 표현된다.

권양기의 사이클타임이 결정되면, 목적하는 시간당 운반량을 충족시키는데 요구되는 단위 사이클타임당 운반량(payload)과 이를 운반할 수 있는 용기의 무게(dead weight)를 더한 총 컨베이언스의 무게를 산정할 수 있으며, 이를 운반할 수 있도록 로프와 관련설비가 설계되어야 한다. 이중에서 로프는 운반심도와 권양기의 유형에 따라 안전율이 결정되며, 로프를 감고 있는 드럼은 직경이 작을 경우 로프의 굽힘응력이 크게 발생하여 로프의 수명이 짧아지기 때문에 운반심도와 로프의 특성에 따라 적정한 드럼의 직경을 선택해야 한다.

이를 종합하면, 총 상중량(total suspended weight, )은 식 (2)와 같이 표현된다. 식에서 는 동적하중, 는 운반량, 는 스킵의 개수, 는 스킵의 사하중(skip dead weight), 은 로프의 개수, 은 로프의 하중, 는 로프에 부착된 추가장치의 하중, 는 평형추(counterweight)의 중량이다.

위에서 계산된 하중을 이용하여 사이클타임에 따른 권양기 유형별 발생하는 소요동력을 계산할 수 있다. Table 1은 드럼형 권양기와 마찰형 권양기의 소요동력을 권양기의 운반 사이클 시간에 대해 도시한 것이다. 호이스트의 1회 운전에 소요되는 총 동력은 Table의 동력(Power)에서 도시한 폐곡선내 전체 면적에 해당하며, 소요되는 RMS 동력(root mean square power)은 DC 모터와 AC 모터의 경우 별도의 식에 의해 계산될 수 있다.

Table 1.

Required power on types and duty cycles of mine hoist (Harmon, 1973)

| Hoist type | Drum hoist | Friction sheave hoist |

|

Power (Hp) |  |  |

| DC motor | ||

| AC motor |

지금까지 제시한 방법에 따라 드럼형 권양기와 마찰형 권양기에 대한 설계과정을 Fig. 2에 제시하였다. 먼저 운반 및 작업조건에 대한 데이터를 입력하고 권양기 유형을 선택하여 사이클타임과 컨베이언스의 특성을 결정한다. 결정된 작업조건과 컨베이언스를 운반하는데 소요되는 로프를 선정하고 선정된 조건에서의 소요동력을 계산한다. 선정된 로프와 운전조건에 대한 다양한 안정성과 작업조건을 평가하여 설정된 설계인자의 적합성을 검토한다. 적합성 검토결과 부적합하면 로프의 사양을 변경하던지 권양기의 유형에 따른 운전조건을 변경하여 최적의 작업조건을 찾는 과정을 반복적으로 수행한다.

권양기 설계기법 검증

드럼형 권양기 설계기법 검증

본 연구에서는 드럼형 권양기 설계기법을 검증하기 위해 설계기법을 국내 OO광산에서 운영하고 있는 복동식 드럼 권양기에 적용하여 보았다. OO광산에서 사용하고 있는 복동식 드럼 권양기의 사양은 Table 2와 같다.

Table 2.

Specifications of the double drum hoist in the OO mine

Table 2에 제시된 운반조건으로 사이클타임을 산정한 결과 1회 왕복하는데 83초가 소요되는 것으로 나타남에 따라 권양기는 시간당 약 43회 운반이 가능하다. 운반량와 스킵 하중은 권양기 제작업체마다 다르기 때문에 본 연구에서는 Table 2에 제시한 운반량와 스킵 하중을 적용하여 설계를 수행하였다.

제시된 조건을 이용하여 권양기의 소요동력을 평가한 결과, Table 2와 같이 본 연구결과는 330 kW인 반면에 OO광산의 경우에는 375 kW의 용량의 DC 모터를 사용하고 있다. 본 설계결과인 330 kW는 Table 2에 제시된 운반량을 운반하는데 소요되는 설계동력이며, 실제광산에서 운반되는 운반량는 작업편차를 고려하면 이보다 높을 수 있기 때문에 안전율을 고려해 실제 소요동력은 이보다 높게 적용한 것으로 판단된다. 설계된 권양기의 적합성 여부를 판단하기 위해 안전율을 평가한 결과, 로프의 안전율은 8.87로서 최소 안전율 6을 상회하는 것으로 나타났다.

마찰형 권양기 설계기법 검증

본 연구에서는 마찰형 권양기 설계기법을 검증하기 위해 독일 SIEMAG Tecberg사가 설계한 국내 OO광산의 마찰형 권양기의 사양(Table 3 참조)과 본 연구에서 설계된 안을 비교해 보았다.

Table 3.

Specifications of friction sheave hoist in the OO mine

Table 3에 제시된 운반조건으로 사이클타임을 산정한 결과, 스킵의 1회 운반시 185 sec가 소요되며, 시간당 운반회수는 19.5 회로 나타났다. 스킵의 적정 운반량과 사중량은 Table 2와 동일하게 설정한 결과, 평형추의 중량은 23 ton으로 계산되었다.

Table 4는 본 연구에서 수행한 권양기 설계안과 SIEMAG Tecberg의 설계안을 비교한 것이다. Table 4에서와 같이 본 연구에서의 소요동력은 AC 모터 기준으로 1400 kW인 반면, SIEMAG의 경우에는 1300 kW로서 본 연구 설계안이 약 8% 높게 산정되었다. 이는 로프의 안전율 적용기준이 달라 발생한 것으로 판단된다. Table 4에서 SIEMAG의 경우 로프의 직경과 단위 중량이 본 연구보다 낮기 때문에 로프의 절단강도도 본 연구보다 낮다. 본 연구의 경우 캐나다 온타리오 안전기준(Canada Ontario regulation)의 로프 안전율 6.8이상의 기준에 따라 로프를 안전율 7.08로 설계했지만, SIEMAG의 경우에는 로프의 안전율은 6.24로서 자체 안전율 기준을 적용한 것으로 판단된다. 이는 고려한 로프의 안전율 기준의 차이에 기인하여 본 연구에서는 좀더 보수적으로 설계한 반면, SIEMAG의 경우 권양기 전문기업으로서의 노하우에 의해 설계한 결과라고 할 수 있다.

Table 4.

Specification comparison between SIEMAG and this study on friction sheave hoist

마찰형 권양기에 대해 설계결과의 적합성을 평가하기 위해 본 연구에서는 양쪽 로프간의 단위 중량당 무게, 로프의 안전율, 로프의 굽힘비(bending ratio), 양쪽 로프의 장력의 비, 드럼의 접지 베어링 압력(tread bearing pressure), 운전(trip)당 마찰형 권양기의 휠(wheel)의 회전수에 대한 검토도 병행하여 수행하였다. 모든 항목에서 두 설계안은 적합한 결과로 나타났다. 이중에서 차이가 있는 2가지 항목에 대해 설명하면 다음과 같다.

로프간 단위 중량은 가급적 양쪽이 동일하게 설정해야 한다. SIEMAG 안의 경우 헤드로프(head rope)가 약 2.8% 더 큰 것으로 나타났지만, 5%미만의 작은 값이므로 설계안은 적용가능하다. 반면에 본 연구의 설계안은 오차가 0%이다.

로프의 굽힘비는 SIEMAG 안의 경우 로프 직경대비 드럼의 직경비가 100으로 제시한 반면 본 연구에서는 81로 설정하였다. 주어진 운반조건에서 한계 직경비가 80임을 감안하면 두 설계안 모두 적합한 것으로 나타났지만, SIEMAG 안이 로프의 수명을 고려하여 보수적인 설계를 한 것으로 보인다.

지금까지 본 연구에서는 개발된 광산용 권양기 설계기법을 개발하고 이를 현장에서 사용하고 있는 드럼형 권양기와 마찰형 권양기의 사양과 비교하여 개발된 설계기법의 적용가능성을 평가하였다.

지하광산의 수갱운반용 권양시스템 설계 소프트웨어 개발

검증된 권양기 설계기법을 기반으로 누구나 손쉽게 광산용 권양기를 설계할 수 있는 수갱운반용 권양시스템 설계 소프트웨어를 개발하였다.

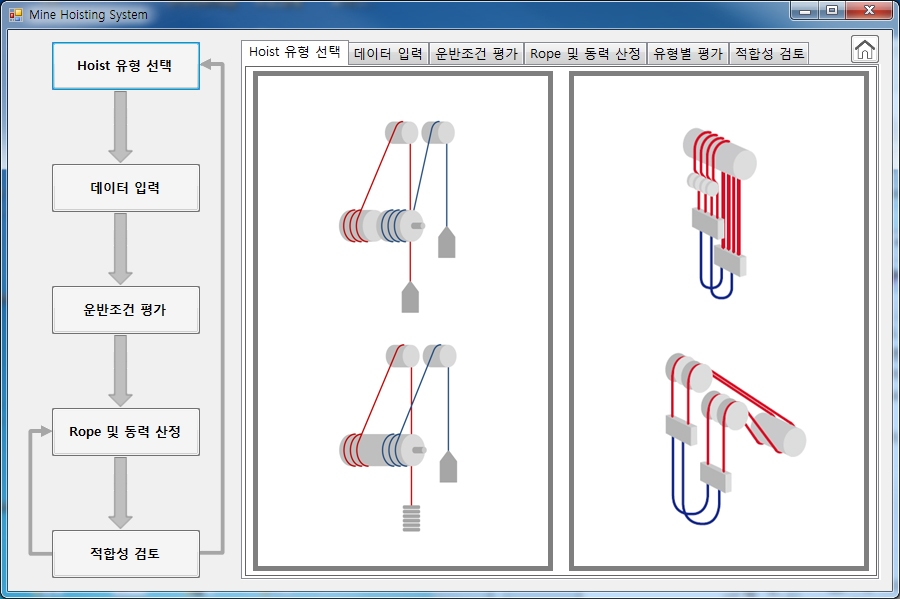

소프트웨어를 이용한 권양기 설계과정을 살펴보면, 먼저 권양기의 유형을 선택할 수 있도록 구성하였다. 권양기의 유형은 크게 드럼형과 마찰형으로 구분되며, 드럼유형은 복동식 드럼유형(double drum type)과 평형추 포함 단동식 드럼유형(single drum & counterweight type)으로 구분하여 설계할 수 있다. 권양기 유형이 선택되면 운반속도와 관련된 정보를 입력하고 컨베이언스의 평가를 통해 컨베이언스의 용량을 선택할 수 있다. 또한 적합한 로프의 특성을 직접 입력하여 권양기의 적합성을 판별할 수도 있고, 데이터베이스로 구축된 로프 데이터 중에서 자동으로 최적의 로프를 선정하여 권양기를 설계할 수 있는 2가지 설계기능이 포함된다. 권양기 설계결과는 권양기 설계동력과 권양기의 적합성 검토결과를 모두 제공한다.

Fig. 3은 개발된 소프트웨어의 시작화면을 나타낸다. 시작화면 좌측에는 현재 설계단계를 도식적으로 확인할 수 있도록 구성하였다. 먼저 드럼형과 마찰형의 2가지 권양기 유형중에서 하나의 권양기의 유형을 선택하는 ‘Hoist 유형 선택’, 운반작업조건과 관련된 정보를 입력하는 ‘데이터 입력’, 입력된 운반작업 조건에 의해 컨베이언스에 대해 평가하는 ‘운반조건 평가’, 선정된 조건에 대해 로프를 선택하고 이에 요구되는 동력을 산정하는 ‘Rope 및 동력 산정’, 마지막으로 선정된 로프와 설계조건의 적합성 여부를 판정하는 ‘적합성 검토’의 5가지 탭(tab)으로 소프트웨어는 구성된다.

Fig. 4는 ‘Hoist 유형 선택’ 화면을 나타낸다. 권양기의 유형은 좌측의 드럼형 권양기와 우측의 마찰형 권양기로 구분되며, 더블클릭하면 권양기 유형이 선택된다.

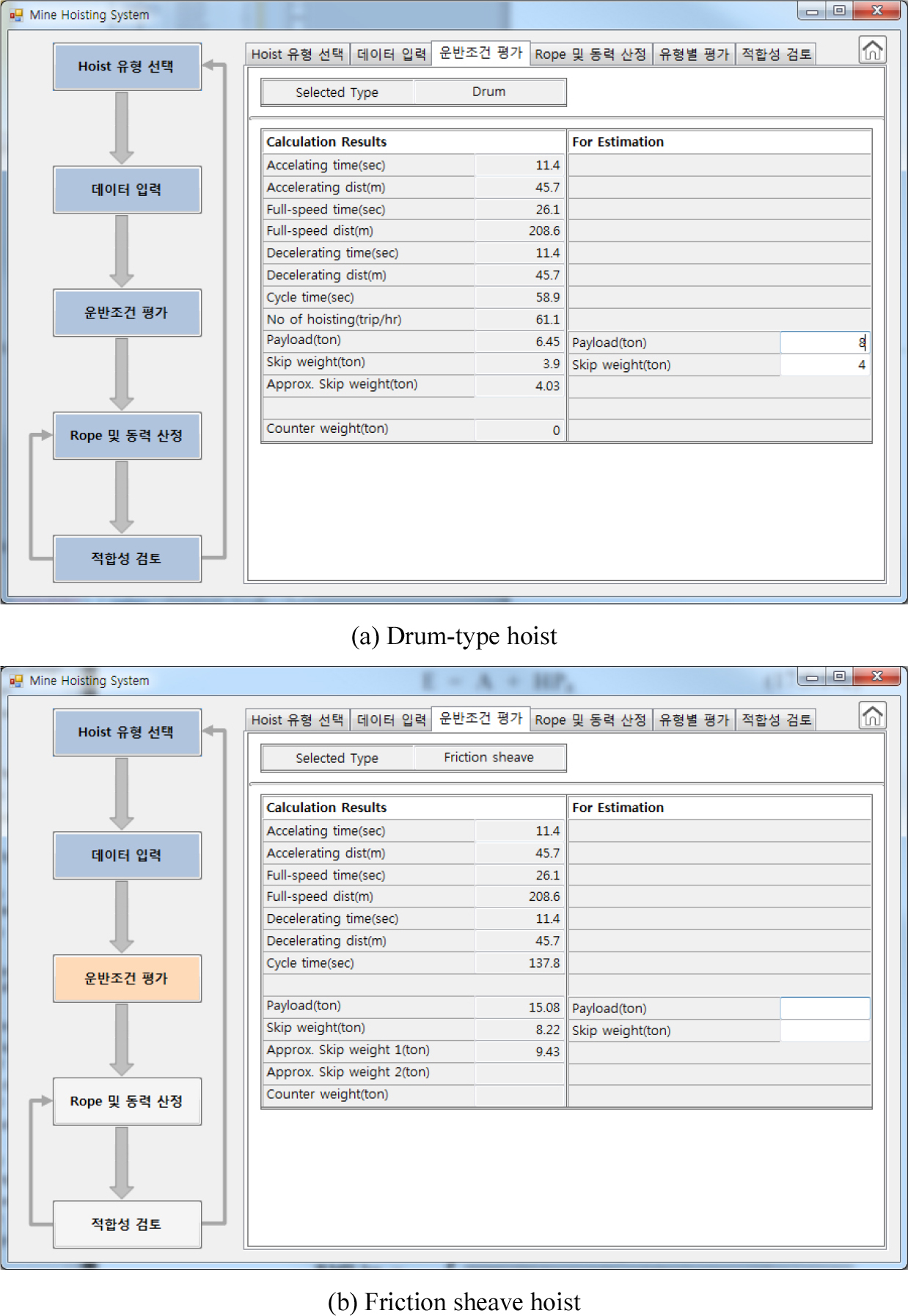

Fig. 5는 ‘데이터 입력’ 화면을 권양기 유형에 따라 도시한 것이다. ‘데이터 입력’에서는 운반량과 작업시간을 정의하고 권양기의 운반거리, 작업속도 등을 정의하는 입력(Input) 항목, 입력 항목을 바탕으로 계산된 계산결과(Calculation Results) 항목, 계산결과 항목에서 주요한 선택변수에 대해 정의하는 추정치(For Estimation)로 구분된다. 상세한 항목은 권양기의 유형에 따라 다르다.

Fig. 6은 ‘운반조건 평가’ 화면을 권양기 유형에 따라 도시한 것이다. ‘운반조건 평가’의 계산결과 항목에서는 사이클 타임을 산정하기 위한 과정과 결과 값을 제시하고 있으며, 또한 컨베이언스에 대한 추정 중량을 제시하고 있다. 추정치 항목에서는 계산결과 항목에서 제시된 컨베이언스에 대한 추정값을 바탕으로 설계에 적용될 컨베이언스의 운반량과 스킵의 중량을 입력하도록 하였다. 이는 추정된 컨베이언스의 값이 제작사 및 제작과정의 특성에 따라 다를 수도 있는 상황을 반영한 것이다.

Fig. 7은 권양기 유형에 따라 ‘Rope 및 동력 산정’ 화면을 나타낸 것이다. 본 소프트웨어의 특징 중 하나는 로프에 대한 평가방법으로서 앞서 설명한 바와 같이 로프 개별평가와 로프 유형별 평가의 2가지가 있다. 개별평가에서는 로프의 물성 값을 직접 입력하여 로프의 적합성을 판정하는 방법이고, 로프 유형별 평가는 본 소프트웨어에 구축된 로프의 물성에 대한 데이터베이스(database)를 활용하여 로프의 최적조건을 찾아주는 기능을 포함하고 있다. 모든 입력이 완료되면, RMS Power 항목에 소요되는 동력이 제시되고 계산시 발생하는 오류가 산출된다.

Fig. 8은 권양기 유형에 따른 ‘적합성 검토’ 화면을 나타낸 것이다. 본 기능은 본 소프트웨어의 특징 중 하나로서, 설계된 결과의 적합성 여부를 직접적으로 제시해준다는 것이다. 드럼형 권양기의 경우에는 로프의 절단강도의 적합성과 안전율의 2가지 항목에 대해 설계안의 적합성 여부를 판정하고, 마찰형 권양기의 경우에는 로프의 좌우 중량, 로프의 안전율, 굽힘비, 양단의 장력크기, 접지 베어링 압력, 쉬브의 회전수의 6가지 항목에 대해 적합성 여부를 판정한다. 판정결과가 양호하면 파란색 바탕에 관련정보를 제공하고, 판정결과가 부적합하면 붉은 색 바탕에 관련된 정보를 제공하기 때문에 부적합한 항목의 데이터를 보완함으로서 누구나 손쉽게 권양기를 설계할 수 있도록 구성하였다.

결 론

본 연구에서는 드럼형 권양기와 마찰형 권양기의 설계에 필요한 설계방법과 과정을 제시하였으며, 제시된 설계기법을 검증하기 위해 가행광산에서 운영하고 있는 권양기의 사양과 비교하였다. 그 결과, 드럼형 권양기는 경우 설계안은 광산현장의 소요동력을 양호하게 예측하였고 적합성도 문제가 없는 것으로 나타났다. 마찰형 권양기의 경우 본 연구의 설계안의 소요동력이 SEMAG의 설계안보다 8%정도 상회했다. 이러한 차이는 본 연구의 설계안과 SEMAG의 설계안이 서로 다른 로프 안전율 적용기준을 적용했기 때문에 발생한 것으로 나타났다. 또한 설계안에 대한 적합성 검토를 수행한 결과, 본 연구 설계안과 SEMAG의 설계안 모두 안전한 범위 내에 포함되는 것으로 나타났다.

검증된 호이스트 설계 기법을 기반으로 지하광산의 수갱운반용 권양시스템 설계 소프트웨어를 개발하였다. 개발된 소프트웨어는 권양기 유형선택, 데이터 입력, 운반조건 평가, 로프 및 동력산정, 적합성 검토의 5가지 과정을 따라 순차적으로 광산용 권양기를 설계할 수 있다. 본 소프트웨어는 자체 로프에 대한 데이터베이스를 포함하고 있어 최적의 로프 조건을 자동으로 선정해주는 기능과 권양기별 로프의 특성과 쉬브의 특성을 고려한 설계안의 적합성을 판단해주는 기능을 포함하고 있어 누구나 손쉽게 소프트웨어를 이용해 광산용 권양기를 설계할 수 있는 장점이 있다.