서 론

미래광업과 지속가능한 개발

세계적 광산 혁신 추세

메이저 광산회사의 변화

Rio Tinto Australia

BHP Billiton

Fortescue Metal Group

광산 통신기술의 발전

노천광산 통신기술

지하광산 통신기술

무선 인식 시스템

정보통신기술과 빅데이터 기반 광산기술

인공지능을 이용한 광물탐사

고심도 시추 조사

무인 항공 시스템을 이용한 광산 관리

천공데이터 분석 시스템

무선 전자뇌관

발파 최적화 시스템

광석 추적 시스템

무인트럭 시스템

광산 전기차 시스템

선광 제어 시스템

미래 광산의 청사진

맺음말

서 론

호주는 광활한 국토와 부유한 자원 매장량을 바탕으로 전 세계 철광석 생산의 37%, 리튬 47%, 보크사이트 29% 및 9%의 금을 생산하는 자원 부국이다(Geoscience Australia, 2017). 광업은 호주 전체 GDP 중 약 8%에 달하는 주요 산업으로서, 2017-2018년 기준 AUD $221 billion(약 197조원)의 수출액을 기록하였다. 이는 같은 기간 다른 산업들의 수출액을 합한 것보다 큰 성과라 할 수 있다. 게다가 호주광업위원회(Mineral Council Australia, MCA)의 2016-2017 통계에 따르면, 광업에서 발생하는 세금, 각종 사용료 및 사회 인프라 구축 비용이 연간 AUD $204 billion(약 165조원)에 달한다고 보고되어 있다(MCA, 2019).

호주 광업의 발전을 위해 호주 연방정부 광산부(Department of Mines, Industry Regulation and Safety) 및 각 주정부의 광산 관계 기관과 광업계의 사무국 격인 호주광업위원회, 연방과학산업연구기구(Commonwealth Scientific and Industrial Research Organisation, CSIRO), 호주광업협회(Australasian Institute of Mining and Metallurgy, AusIMM) 등 연구·교육기관들은 유기적인 협력체계를 구축하고 있다. 이러한 기구들은 광산기술 개발 뿐만 아니라 호주 국내외 광업 전반에 대한 조사와 전망 그리고 문제점에 대한 대책 마련을 통해 국제 광물가격의 변동에 의한 충격을 최소화하고 광업을 보호·육성하는 데 노력을 기울이고 있다. 2000년대 중반 중국의 산업화 가속에 힘입은 전반적인 광물가격의 상승으로 시작된 호주 광업 호황은 2010년 초 국제 광물가격의 하락, 중국 산업화의 제동, 호주달러의 강세에 따른 무역손실로 사그라들었다. 2011년 US $170/tonne에 달하던 국제 철광석 가격은 2016년 US $40/tonne까지 하락했으며, 다른 중요한 지표인 국제 금 가격 또한 2011년 US $1900/oz.에서 2016년 US $1100/oz. 아래로 떨어졌다. 이러한 하락세는 광업의 고용지표 및 R&D 투자 수축으로 직결되며 호주 광업 전반에 위기로 다가왔으나, 2016년 이후 점차 가격 상승세를 이어가던 철광석과 금 가격은 2019년 각각 US $90/tonne과 US $1500/oz.를 회복하였고, 호주 정부의 적극적인 금리 인하 정책에 힘입은 호주 달러의 약세로 호주 광업은 현재 완만한 상승세를 유지하고 있다. 하지만 국제 경기와 광물가격은 변동성이 높아 예측이 힘들다. 이러한 정치·경제적 불안정성과 더불어 광업 자체가 내포하고 있는 문제점 즉, 광산의 심부화와 광석 품위의 저하 및 사회·환경적 문제의 압박으로 광산 전체공정의 에너지 사용 및 비용이 증가하는 추세이다. 이와 같은 외부의 거시적 불안정성과 광산이 가진 내부적인 어려움은 생산성과 직결되는 문제이며, 이에 대한 근본적인 대책으로 광산의 최적화는 필수적임이 분명하다.

2016년 세계경제포럼(World Economic Forum, WEF)에서 주창된 4차 산업혁명은 급속하게 진화하는 정보통신, 로봇, 정보 저장 및 처리 기술의 새로운 기술혁명이며 최근 Rio Tinto, BHP Billiton(이하 BHP) 등 메이저 광산회사들을 필두로 이를 광산 전반에 적용되기 시작하면서 안전성과 생산성 향상에 크게 기여할 것으로 기대되고 있다. 2017년 세계경제포럼 Mining and Metals Industry 부분 공동 의장인 인도 Tata Steel사의 Narendran은 ‘Digitalization’이 현재의 광산 생태계를 변화시킬 가장 큰 동력이며 이는 광물탐사부터 탐광, 채광, 선광 및 판매에 이르는 과거 전통적인 광산 가치사슬에 큰 변혁을 가져올 것이라고 하였다. 이로 인한 전통적인 고용시장의 변화, 정보보호 및 보안, 관련법의 개정 등이 문제가 될 수 있지만, 광산의 안전 및 환경을 개선하는 등 광업 전반의 지속가능한 개발 능력은 향상될 것이라고 전망했다. 2017년 세계경제포럼의 광산 분야 보고서에 따르면 스마트 센서, 자동화 장비, 자동 운영 센터 등을 통한 광업 개선으로 2016년부터 2025년까지 US $321 billion(약 383조원)에 달하는 가치가 생산되며 약 6억톤의 Co2가 감소된다고 전망했다(World Economic Forum®, 2017). 또한 최근 호주 광업 보고서는 매년 AUD $3 billion(약 2조 5천억 원)의 자금이 호주의 광산 연구개발에 투자되고 있으며 앞으로의 몇 년간이 광업의 중대한 변환점이 될 것으로 예측하고 있다(Oliver and Yu, 2018; PwC-Australia, 2019).

2019년의 호주 광업은 빠르게 자동화, 디지털화를 도입함으로써 그 어느 때보다 큰 변화와 탄력을 받고 있음은 확실하다. 바야흐로 광산4.0의 시작이다. 이와 관련된 발표들은 어느 광산 관련 학회에서나 쉽게 찾아볼 수 있으며, Future of Mining, Smart Mining 관련 학회 또한 빈번하게 열리고 있다. 메이저 광산회사들은 현재의 큰 변화의 중심에서 주도권을 잡기 위해 투자를 아끼지 않고 있으며, 첨단 정보통신기술(Information and Communications Technology, ICT), 드론, 컴퓨터 비전, 소프트컴퓨팅, 빅데이터, 가상·증강현실 등의 적용으로 광업 저변이 확대되면서 수많은 벤처기업들도 늘어나고 있다.

본 논문은 광산 자동화·디지털화로 진입하는 과도기에 있는 호주 광업 중 금속광산을 중심으로 그 변화와 몇몇 정보통신기술이 융합된 광산기술을 소개하여 국내 광업 관련 기관 및 기업들의 이해를 돕고, 광업의 미래에 대한 전망을 제시하는 것을 그 목적으로 한다.

미래광업과 지속가능한 개발

1987년 Brundtland의 ‘Our common future’에 주장된 지속가능한 개발(Sustainable development)의 주 요지는 현 세대의 필요에 의한 개발이 미래 세대가 자신의 요구를 충족시키는 능력에 영향을 주어서는 안된다는 것이다(Brundtland, 1987). 1990년 초, 국제 원자재 가격 하락과 광산 개발에 의한 환경문제와 더불어 사회광권(social licence to operate)1)에 관한 문제가 대두되었다. 최근 연구에 따르면 광산 개발로 발생할 수 있는 지역사회와의 분쟁은 사회광권을 약화시키고 이는 최대 70%까지 사업의 가치를 떨어뜨릴 수 있는 것으로 보고되고 있다(Tarnopolskaya and Littleboy, 2015).

이에 Rio Tinto, Anglo American, BHP, Freeport, Newmont 및 WMC와 같은 메이저 광산회사들은 1998년 Rio Tinto 런던 사무실에서 Global Mining Initiative(GMI)를 발촉했으며, 전 세계 광업계가 직면한 여러 사회 환경적 문제들에 대한 연구를 시작하게 된다. 이 사업은 Mining, Minerals and Sustainable Development(MMSD)를 거치며 광업과 현대사회의 가치에 대한 의제를 제안하게 되고, 이는 2001년 국제광업협회(International Council on Mining and Metals, ICMM)의 모태가 된다(ICMM, 2019). 호주 광업계는 MCA를 중심으로 1997년 광업의 환경 관리에 관한 지침(Australian Mineral Industry Code for Environmental Management), 2004년 지속가능한 개발을 위한 광업 지침(The Australian Minerals Industry framework for Sustainable Development)을 통해 ICMM의 협약을 준수하면서 안전하고 환경을 위협하지 않은 광업의 발전을 위해 노력하고 있다(Minerals Council of Australia, 2000, Minerals Council of Australia, 2004).

광산에서의 ‘지속가능한 개발’은 안전, 경제성, 지역사회와의 협력, 자원의 효율성 및 자연보호와 깊은 관련을 맺는 용어이며 미래 광산 개발을 위해 가장 중요한 가치관이라 할 수 있다. 이는 광산 개발의 모든 단계에서 깊이 고려되어야 하고, 광산 개발로 인해 발생할 수 있는 환경파괴에 대한 대응이라는 소극적인 대책을 넘어서 적극적이고 지속적인 모니터링을 통한 광해 억제, 체계적이고 미래지향적인 복구 계획 및 환경친화적인 기술의 개발을 의미한다. 이러한 관점에서, 현재 진행되고 있는 광산의 자동화 및 디지털화는 지속 가능한 광산 개발을 실현시키는 가장 큰 도구임이 분명하다.

세계적 광산 혁신 추세

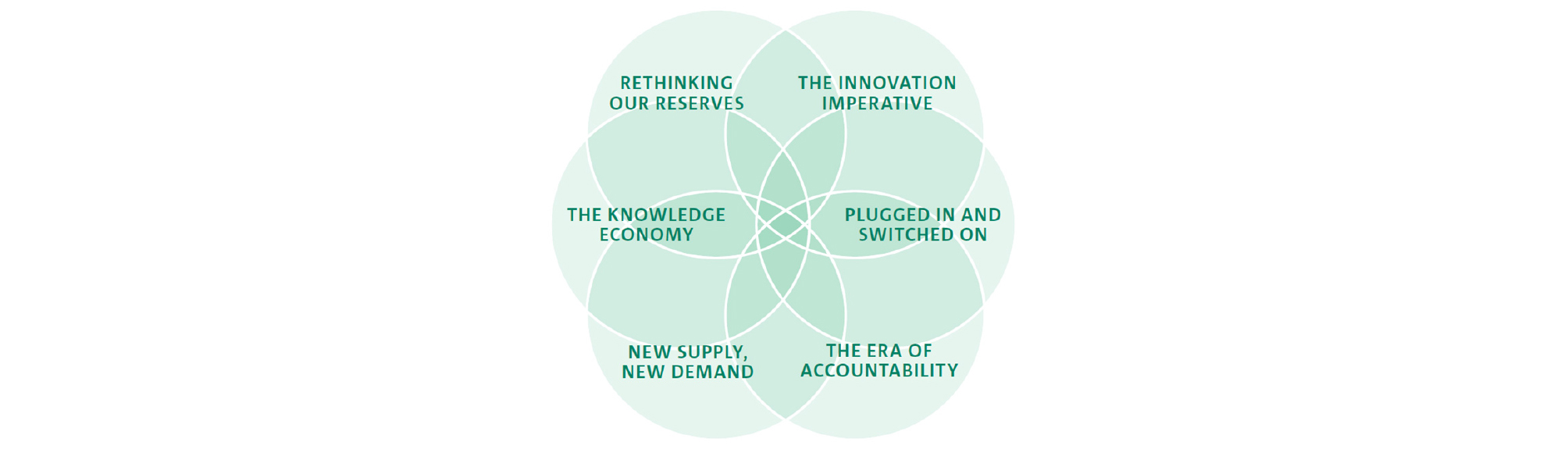

2017년 CSIRO는 보고서를 통해 국제 광업의 대세는 필수적 혁신(The Innovation imperative), 정보 접근성 향상(Plugged in and switched on), 사회적 책임과 의무 확대(The era of accountability), 새로운 수요와 공급(New supply, new demand), 지식경제 기회의 확대(The knowledge economy) 그리고 매장량의 재해석(rethinking our reserves)이라고 전망했다(Fig. 1).

앞서 설명한 광물가격의 변동, 광석 품위 저하 등으로 혁신적인 기술 개발을 통한 생산 비용 절감은 선택이 아니라 필수이며, 광산의 디지털화·자동화를 통한 정보 분석 및 접근 능력의 향상은 광산 전 공정의 가치를 상승시킬 것으로 내다봤다. 광업은 환경과 매우 밀접한 관계가 있음으로 향후 환경보전의 책임 등 공동체에서의 역할은 더욱 커질 것이고, 세계적으로 가속되는 도심화 및 새로운 기술의 개발은 광물 수요를 크게 증가시킬 것으로 예측하였다. 이러한 광산의 혁신으로 생긴 가치 중 일부는 또 다른 광산 기술 개발을 촉진시킬 것이고, 이로 인해 새로운 광산 가치사슬의 요소마다 혁신적인 기술을 바탕으로 한 새로운 사업 모델이 증가할 것으로 전망하였다. 광물 탐사 및 탐광 기술이 발전하였음에도 불구하고 사업화가 가능한 고품위 광맥의 개발은 줄어들 것이며 이에 따라 도심 광산에 대한 관심과 기술 개발이 중요할 것으로 전망하였다.

메이저 광산회사의 변화

광산 4.0으로 대별되는 자동화와 디지털화는 광산 생태계에 어떤 변화를 가져올 것인가? 지난 2015년 맥킨지 글로벌 연구소(McKinsey Global Institute, MGI)의 보고서에 따르면, 광산에서 생산되는 정보처리와 분석으로 2025년까지 5-10%의 광산 장비 운영 비용의 절감 효과가 있을 것이며, 전 세계적으로 사물인터넷(The Internet of Things, IoT)이 연간 US $160-$930 billion(약 191-1,112조원)의 경제적 효과를 광업, 석유, 가스 및 건설산업에 불러올 것이라 예상하였다(Manyika et al., 2015).

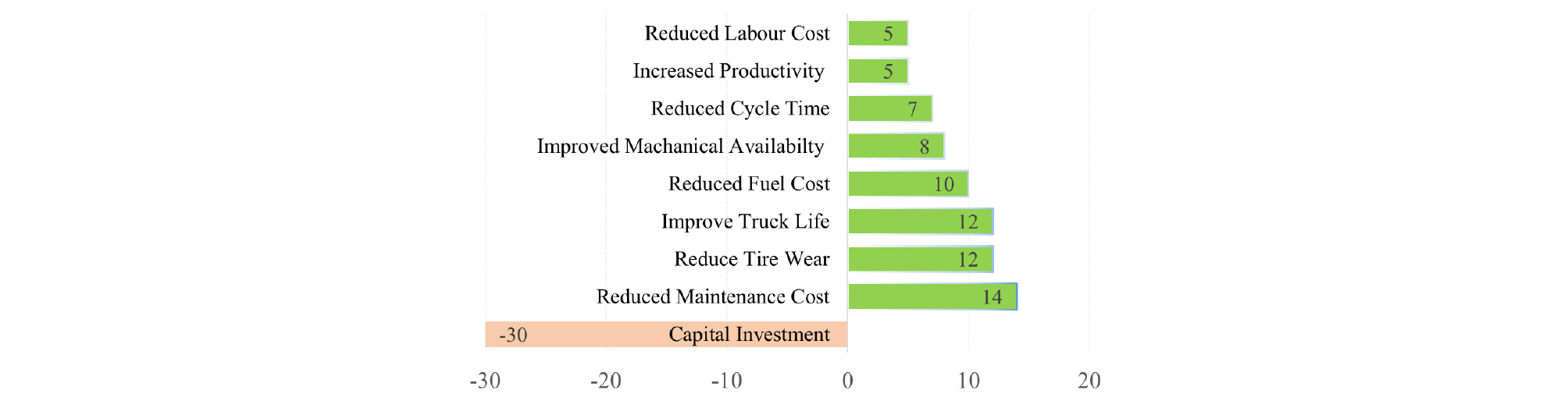

여러 연구와 사례 조사를 통해 보면, 광산 자동화는 기존 광산 기계 자산 체계의 수정과 추가적인 투자 등 막대한 자금을 필요로 하지만 이를 통한 이익의 규모가 훨씬 큰 것으로 보고되고 있다. 한 가지 예로, Fig. 2는 광산 무인트럭 시스템(Autonomous Haulage System, AHS) 구축에 필요한 자본 투자를 통해 예상되는 생산성 향상과 비용 절감을 비교한 것으로 투자 대비 두 배 이상의 비용 절감 효과가 있을 것으로 예상하고 있다.

Fig. 2.

Incremental Benefits of Autonomous haul trucks in percentage (modified after Parreira and Meech (2010)).

Price(2017)에 따르면 10대의 무인트럭을 운영할 때 드는 초기 비용은 대략 AUD $ 18.5 million(약 150억 원)으로, 이를 운용하면 연간 AUD $ 2.7 million의 임금 및 AUD $ 1.2 million의 타이어 비용 절감을 포함하여 총, AUD $ 22.5 million(약 182.5억 원) 정도의 생산성 향상 효과를 불러올 것으로 예측하였다. Fig. 2의 Parreira 과 Meech의 예측은 광산 무인트럭 시스템에 한정한 사례 연구로, 이에 의하면 통합적인 광산 전체 관리 시스템의 구축으로 인한 사회 경제적 이득은 매우 클 것으로 파악된다. 이러한 자동화 및 디지털화가 광산 생태계에 미치는 영향은 메이저 광산회사들의 정책 변화를 통해 그 규모를 가늠해볼 수 있다.

Rio Tinto Australia

Rio Tinto는 2007년 시드니대학에 광산자동화센터(Centre for Mine Automation)를 설립하여 일본 Komatsu사의 기술진과 협력해 Mine Automation System(MAS)과 3차원 공간 정보 프로그램인 RTVisTM를 개발하게 된다(Fig. 3). RTVisTM는 광산 지표면과 지하 광체의 정보를 실시간으로 모니터링하여 3차원 정보를 제공한다. 이 시스템은 광산의 무인트럭 시스템(Autonomous Haulage System, AHS) 및 무인드릴시스템(Autonomous Drill System, ADS)과 연계하여 운영되며, 구성한 3차원 정보를 광산 운영팀·지질팀·개발팀 등에 실시간 제공함으로써, 광산 운영 의사결정을 돕고 생산성 향상에 기여한다(Rio Tinto, 2016; Shook, 2015).

Rio Tinto의 광산 혁신은 2008년 Mine of the FutureTM 프로그램을 시작으로 가속도가 붙게 된다. 이는 세계적 광산 관련 연구 단체 및 장비 생산 업체들을 아우르는 것으로 광업 역사상 가장 야망적인 계획으로 평가받고 있다(Fisher and Schnittger, 2012). 이후 Mine of the FutureTM 프로그램의 일환으로 2010년 서호주 Perth에 광산운영센터(Rio Tinto Operation Centre, RTOC)를 개소한다. RTOC는 서호주 Pilbara 지역의 16개의 철광산, 4개의 항만시설 및 1700 km에 달하는 자동철도 운행시스템(AutoHaul®)을 직접 운영하며, 현장의 자동화된 시스템에서 생산된 자료를 실시간 분석하여 광산 전체 공정의 최적화를 꾀하고 있다. 이와 더불어 2012년 인도 Pune 지역에 개소된 광산혁신센터(Rio Tinto innovation centre, RTIC)는 광산 자동화 시스템 구현의 핵심기술 즉, 정보통신기술, 컴퓨터 영상 정보처리, 데이터마이닝 및 자동화 제어시스템에 관한 연구를 진행하고 있다.

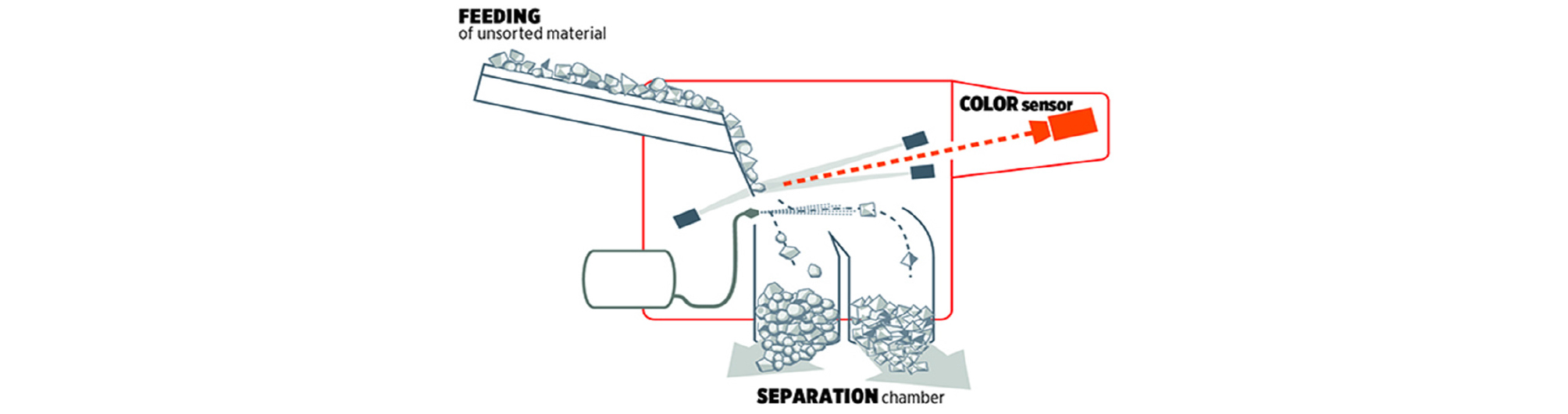

Mine of the FutureTM 프로그램은 많은 혁신적인 정보통신기술과 자동화 기술도입으로 광산 전 공정의 중앙 집중화된 원격운영 뿐만 아니라 광산 각각의 공정의 최적화를 위해 노력하고 있다. 대표적인 자원 탐사 분야 개발로는 VK1을 들 수 있다. 이는 Rio Tinto가 서호주대학(University of Western Australia)과 함께 개발한 정교한 항공 중력 측정 시스템으로 지표 밀도의 변화를 이용하여 광물자원을 탐사하는 방법이다(Anstie et al., 2010; Geoscience Australia, 2010). 광산 개발 분야로는 AHS, ADS와 AutoHaul® 등 Pilbara 지역 철광산 자동화의 주축이 되는 프로젝트와 더불어, 광석과 폐석을 구별할 수 있는 굴삭기, 원격 암 파쇄기 등을 들 수 있다(Fisher and Schnittger, 2012). Rio Tinto의 대표적 선광 분야 개선 프로그램은 Excite Detect Separate (eXDS)의 Copper-NuWave 와 IronX 가 있다. 오래된 조사이기는 하나 미국 National Science Foundation(1981)에 따르면 광석 분쇄에 드는 에너지는 전 세계에서 생산되는 전기의 1.8%에 이른다고 한다. 광석 분쇄에 드는 에너지에 관한 최근 연구의 결과 역시 전체 광산 에너지 사용의 30% - 50%에 육박한다는 것으로 이와 유사한 결과를 보인다(Ballantyne et al., 2012; Musa and Morrison, 2009). 이처럼 에너지 사용이 많이 드는 분쇄 과정의 혁신은 생산된 광석에 폐석이 혼입되는 것을 줄이는 것으로 시작되며 광석 분류(Ore-sorting)에 대한 기술발전은 필수적이라 할 수 있다.

Rio Tinto는 2013 TOMRA Sorting Solution, e2v사와 함께 다중센서를 이용해 광석 품위를 높이는 광석 분류기인 Copper-NuWaveTM 와 IronXTM을 개발하였다(Fig. 4)(e2v, 2019; TOMRA, 2019). Copper NuWaveTM은 극초단파(Microwave)를 기반으로 하며 극초단파에 대한 광석 속 구리 반응을 통해 광석을 분류하며, IronXTM는 XRT 즉, X선 투과 분류법( X-ray transmission sorting)을 기반으로 하는 광석 분류 방식이다. 이러한 광석 분류 연구는 선광작업으로 들어가는 광석의 품위를 높여 광산 생상선 향상에 크게 기여할 것으로 기대된다.

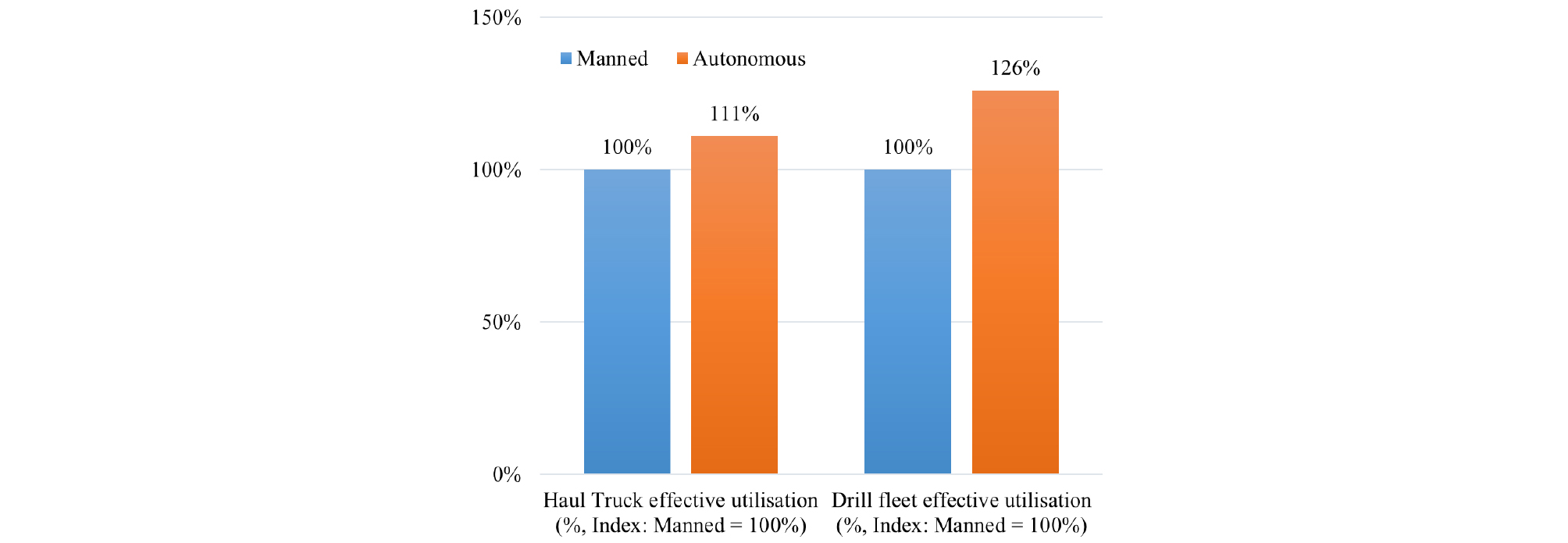

Mine of the FutureTM 프로그램으로 시작된 Rio Tinto의 광산 혁신은 생산성 향상으로 나타났다. 2017년의 조사 결과에 따르면 철광산에서 운영된 AHS와 ADS는 Fig. 5에서 보듯 각각 11%와 26%의 가동률 향상을 보였다. 이에 Rio Tinto는 광산 자동화에 대표적 AHS 생산 업체인 Komatsu 및 Caterpillar와 협력하여 2019년까지 서호주 Pilbara 지역 철광산의 AHS 트럭을 130대 이상으로 늘릴 계획이며 이로써 2021년까지 연간 AUD $ 500 million(약 4,054억 원)의 잉여현금흐름(Free cash flow, FCF)을 예상하고 있다(Rio Tinto, 2017).

Fig. 5.

Comparisons between manned and autonomous operations of Rio Tinto iron ore mines in 2017 (Modified after Salisbury (2018)).

BHP Billiton

호주의 대표적 광산회사 BHP 또한 광산 자동화 및 디지털화에 지속적으로 투자를 늘려왔다. Rio Tinto와 마찬가지로 광산 전체 단계에 대한 통합적인 자동화 및 디지털화 기반을 바탕으로 각 단계의 최적화를 위해 노력 중이다. BHP의 다양한 사업분야 중 서호주 철광석 분야의 개선은 2013년 통합자동운영센터(Integrated remote operations centre, IROC)를 Perth에 개소하며 가속하게 된다. IROC는 Pilbara 지역의 5개의 철광산의 AHS, ADS, 4개의 철광석 가공 단지(processing hub), 1000 km에 달하는 자동철도 운행시스템, 항만 운영을 통합 관리하며 상당히 비용을 감소시키고 생산성 및 안전성을 향상시켰다. ADS의 경우, 25%의 생산성 향상 및 40%의 드릴링 비용이 감소하였으며, 서호주 Pilbara지역 Jimblebar 철광산의 경우 AHS의 운용으로 대형 트럭에 의한 안전사고가 80% 감소한 것으로 보고되었다(BHP, 2019b).

BHP는 광산 통합 관리 시스템의 일환으로 Maintenance Centre of Excellence(MCoE)를 Adelaide, Brisbane, Perth에 개소하였다. 최신 정보통신, 정보처리· 소프트컴퓨팅 기술들이 광산 현장의 실시간 정보 분석에 이용되었는데 MCoE는 이를 기반으로 한 의사결정시스템을 구축해 나가고 있다. 또한 각각의 노하우로 관리되어오던 전 세계 40여 개의 광산 관리의 규격화로 인해 2022년까지 연간 US $3.5 billion(약 4조 1,800억 원) 규모의 전체 광산 관리 비용의 약 20%인 US $1.2 billion/year을 줄일 수 있을 것으로 전망했다(BHP, 2017).

2019년 6월에 런던에서 열린 Bank of America Merrill Lynch(BAML) SmartMine conference에 참석한 BHP 최고기술경영자 Diane Jurgens는 광산 자동화 및 디지털화는 수십조 원의 가치가 있는 것이라 말하며, BHP는 향후 500대 규모의 AHS 트럭을 서호주 철광산 및 퀸즐랜드주 석탄광에 투입할 것과 칠레 구리광 사업을 개선할 새로운 IROC를 Santiago에 개소할 것이라 밝혔다(Jurgens, 2019).

Fortescue Metal Group

2018년 기준 Fortescue Metals Group(FMG)는 Rio Tinto(338 Mt), BHP(274 Mt)에 이어 호주에서 세 번째로 많은 168 Mt의 철광석을 생산한 기업이다(Gevernment of Western Australia, 2018). FMG는 2009년 서호주 Pilbara 지역의 철도 자동화를 위한 통합운영센터(Integrated Operation Centre, IOC)를 Perth FMG 본사에 개소한 후, 2012년 Solomon Hub 광산에 Caterpillar의 MineStarTM를 기반으로 한 AHS를 시범운영하며 2019년 현재 호주 최대 규모인 128대의 무인트럭을 Pilbara 지역 4개의 철광산에서 운영하고 있다. FMG의 꾸준한 광산 자동화 및 디지털화의 노력으로 2019년 현재 철광석 생산 비용(C1 cost2))을 US $ 13.11/wm3)까지 낮추었으며 이는 2015년 US $ 27.15/wmt의 50% 달하는 수치이다.

광산 통신기술의 발전

광업은 전통적인 인력 및 기계 중심 산업으로 재해의 위험이 큰 공정마다 자동화의 노력이 계속되어왔다. 하지만 열악한 광산 현장에 적용 가능한 통신 기술의 한계로 다른 산업에 비해 자동화가 더디게 진행되고 있는 실정이다. 광산 통신 시스템은 생산관리 뿐만 아니라 안전상의 이유로도 매우 중요한 것이며 자동화·디지털화를 통한 광산 최적화를 이루기 위해서도 안정적이고 효율적인 통신 네트워크 플랫폼의 구축은 최우선 되어야 한다. 이를 기반으로 광산 운영기술(Operational Tchnologies, OT)과 정보기술(Information Technologies, IT)들이 체계적으로 운영될 때 광산에서 발생하는 재해를 예방하고 생산성을 극대화할 수 있다.

노천광산 통신기술

UHF/VHF를 이용한 양방향 라디오(Two way radio) 통신 시스템은 현재까지 광산에서 가장 많이 이용되는 통신 방법이다. 이러한 라디오 통신은 네트워크 구성의 편리성, 통신의 신뢰성 및 안전성의 이유로 거의 모든 광산에서 이용되고 있으며, 자동화시스템의 운영을 위해 Wi-Fi나 3G/4G/LTE 등의 고성능 통신 시스템이 구축되더라도 비상통신 시스템으로 상시 가동되는 경우가 많다.

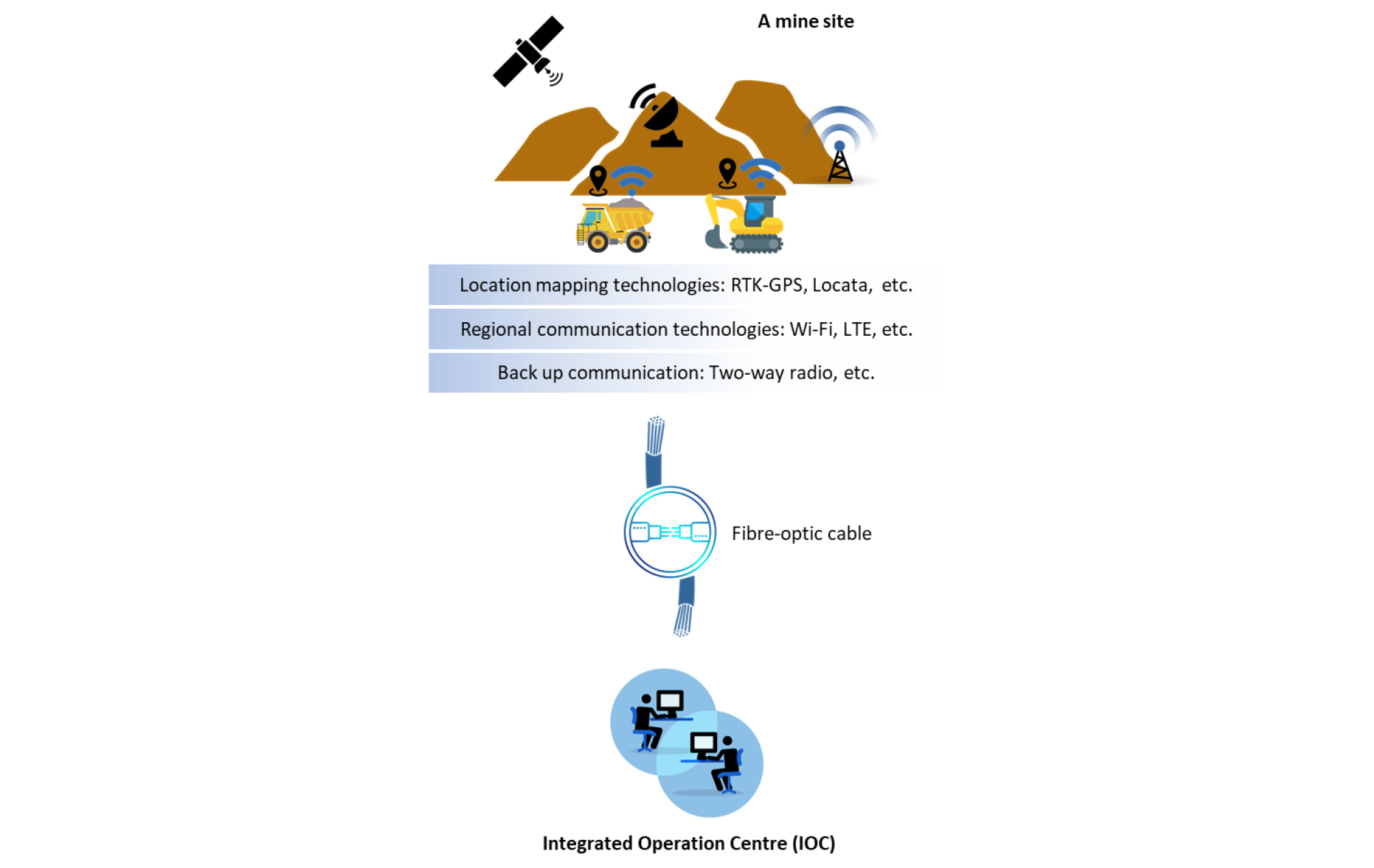

노천광산 자동화를 위해서는 통신과 데이터를 주고받을 수 있는 지역 통신망과 정확한 장소 정보를 제공할 수 있는 위치 확인 시스템이 필요하다. 이러한 현장의 통신망은 광케이블을 통해 원거리에 위치한 통합운영센터와 실시간으로 연결된다(Fig. 6).

① 노천광산 지역통신망

AHS가 운용되는 노천광산은 안정적으로 일정한 데이터 전송속도를 유지할 수 있는 지역 통신망이 구축되어야 한다. Fig. 7에서 볼 수 있듯, AHS 트럭에 설치된 운영 시스템은 매일 업데이트되는 광산의 지형 및 경로 정보, GPS를 통한 자신의 위치정보, 전체 광산의 장비 운행정보, 차량관리를 위해 설치된 각종 센서에서 발생되는 데이터 정보를 현장의 운영센터 및 광산 통합운영센터와 실시간으로 교신한다. 이를 위해 대부분의 노천광산 지역 통신망은 일정 이상의 데이터 전송속도를 유지할 수 있는 Wi-Fi(802.11 band) 와 같은 고속 통신 시스템이 많이 이용된다. 최근 Komatsu의 FrontRunner AHS의 운영을 위해 민간 Long-Term Evolution(LTE) 통신 기술의 상용화를 시작하였다(Australian Mining, 2019).

② 위치확인 시스템

노천광산에서 트럭, 드릴, 로더 등 광산 장비의 실시간 위치정보는 광산 설계, 특히 주/일 단위로 설정되는 광산 단기설계(short-term planning)에 기초한 현장 운용에 매우 중요하다. 또한 위치정보의 오차는 ADS의 착점 오차, 양방향으로 운영되는 AHS 트럭 추돌, 폐석장 경계면에서의 추락 등 모든 사고 위험을 증가시키기 때문에 센티미터 레벨의 정밀한 위치 확인 시스템이 구축되어야 한다.

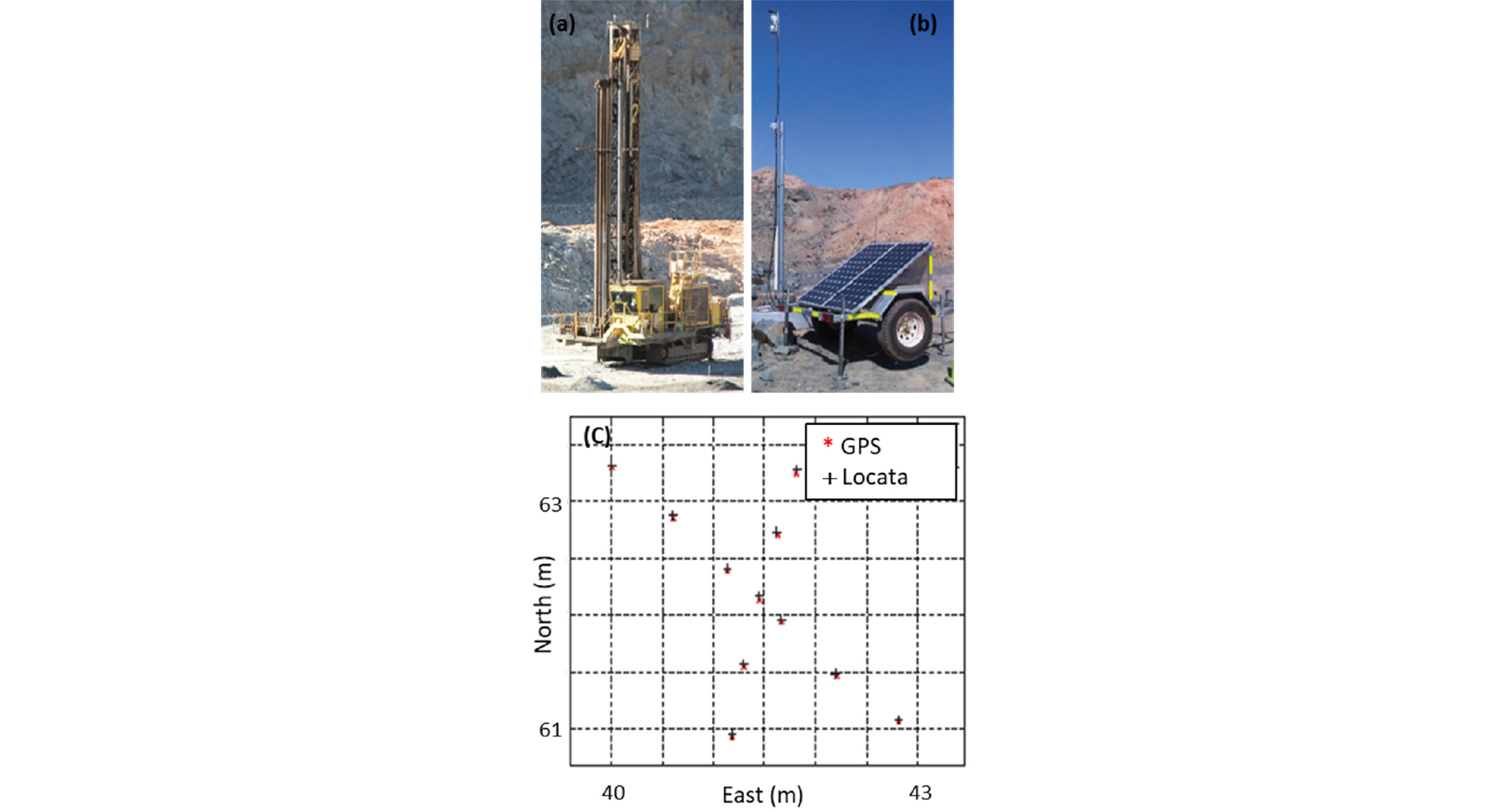

전 세계에서 사용되는 가장 보편적인 위성항법 시스템(Global Navigation Satellite System, GNSS) 중 하나인 GPS(Global Positioning System)는 미군에서 개발되었으며 강제적인 오차를 삽입한 채 1983년부터 민간분야로 개방되었다. GPS의 정확성은 장비의 종류와 구성에 따라 수십 미터부터 수 미터까지 오차를 보이기 때문에 이를 그대로 광산에 적용하기는 힘들다. 또한 노천광산의 깊이가 깊어질수록 노출되는 하늘의 면적이 줄어드는 것도 GPS 운용의 어려움을 더하는 요인이 된다. 그러나 이러한 GPS 운용의 어려움은 정확한 위치를 알고 있는 기준점으로부터 GPS 오차를 산정 후 보정하는 RTK(Real Time Kinematic) GPS 방식을 통해 어느 정도 극복 가능하며 이는 센티미터 단위까지 정확성을 높일 수 있어 노천광산에서 많이 이용된다. 또한 이와 유사한 방식의 위치 확인 시스템도 개발되고 있는데 한가지 예로 Leica Geosystems에서 개발한 ‘Locata’를 들 수 있다. 2011년 Newmont가 운영하는 서호주 Boddington 금광산에서 RTK-GPS와 Locata 네트워크 방식의 비교 실험이 진행되었는데, 두 방식의 평균오차는 불과 2.4 cm의 수평 오차와 6.7 cm의 수직 오차를 기록하며 두 시스템 모두 광산 현장에서 요구하는 위치 확인 기준치를 만족하였다(Rizos et al., 2011). Fig. 8은 Locata 네트워트의 지상 송수신기인 LocataLite시스템이 탑재된 천공기 및 GPS와 Locata 시스템의 위치 추적 결과를 보여준다.

Fig. 8.

RTK-GPS and Locata system comparison (a) A drill installed with Locata system (b) Mobile LocataLite (c) The trajectory of RTK-GPS and Locata systems (modified after Rizos et al. (2011)).

지하광산 통신기술

광체의 품위, 분포 및 형태에 따라 제한된 접근 경로와 영역을 굴착해 들어가는 지하광산의 경우 믿을만한 통신 시설의 구축은 광산 생산성 및 안전성에 큰 영향을 미친다. 음성, 영상 및 데이터의 원활한 전송을 위한 지하광산의 통신 시스템은 크게 지중 통신(Through the Earth, TTE), 유선 통신(Through the Wire, TTW), 무선 통신(Through the Air, TTA)과 이들의 결합을 통한 복합 통신방법으로 나눌 수 있다.

지중 통신 시스템은 1940년대부터 사용하기 시작한 방법으로 3 kHz ~ 30 kHz 대역의 초저주파(Very Low Frequency, VLF)나 300 kHz까지의 저주파(Low Frequency, LF)를 이용하는 방법으로 사용 기술에 따라 최대 330 m까지 암반을 통과해 통신이 가능하다. 이와 같이 저주파 전자기유도(low frequency magnetic induction waves)를 이용한 기술은 다양한 방식으로 지하광산에 이용되는데 가장 대표적인 적용 사례로 개인 비상 통신장비(Personal Emergency Device, PED)를 들 수 있다.

유선 통신은 구리선을 이용한 전화선부터 광케이블을 이용한 지하광산 통신축 구성 등 그 종류가 다양하다. 구리선을 이용한 전화 시스템은 지하광산에서의 적용이 제한적이라 유무선을 동시에 사용하는 ‘Leaky feeder’방법이 1970년대부터 사용되기 시작하였다. 이 방법은 동축 케이블이 RF(radio frequency) 시그널을 주고받으며 안테나의 역할을 하여 안전하고 유연한 통신을 가능하게 함으로써 현재까지도 많은 광산에서 예비 통신 시스템으로 많이 이용되고 있다.

지하광산에 적용 가능한 무선 통신 방법은 그 목적에 따라 수없이 많이 존재한다. 동적 RFID(radio frequency identification) 방식인 ZigBee와 Hybrid RFID 방식인 RuBee 기술은 데이터의 전송 용량은 작지만, 각 노드의 전력 소비량이 낮다. 또한, 50 m 안팎에서 안전한 통신환경을 제공함으로써, 사람 및 광산 장비 등의 추적 뿐만이 아니라 광산 내 각종 센서와 결합되어 실시간 가스, 통기 및 변위 모니터링에 이용될 수 있는 비교적 저렴한 통신 솔루션을 제공한다. 블루투스(Bluetooth) 역시 인력 관리 및 충돌 방지 시스템에 이용될 수 있으나, 작은 전송 용량 및 잡음에 대한 낮은 저항도로 인해 시스템 안정성이 낮아 혹독한 광산환경에 적용은 제한적이다. 최근에는 광케이블을 네트워크의 중추 시스템으로 하고 Wi-Fi, LTE(Long-term Evolution) 및 광대역 네트워크(Ultra Wide Band, UWB)기술 등의 고속 무선 네트워크를 설치하는 경우가 늘고 있다. 또한 최근 지하광산 통신 솔루션 제공업체는디지털 이더넷 네트워크 프레임을 기반으로 한 표준화된 통합 시스템을 구축하여 광산에서 사용되는 여러가지 유무선 장치가 상호 연결되어 운영될 수 있는 서비스를 제공하고 있다(MST, 2019)

① 지하광산 통신 시스템 구축 고려 사항

지하광산은 광물의 종류와 광체의 형태 및 심도에 따라 적용 가능한 채굴 방법이 다르고, 각 광산의 구조, 광산 장비의 구성 및 규모가 달라지게 된다. 이러한 지하광산의 특징은 통신 시설 구축 시 필수적으로 고려되어야 한다. 2019년 3월 GMG(Global Mining Guidelines Group)에서 발간한 지하광산 통신 기반 시설 지침(Underground mine communication infrastructure guideline)에 따르면, 지하광산 통신 시설에 관한 법률 기준, 통신 시설의 목적과 이에 부합하는 통신 시스템의 종류, 광산의 예산, 기존 통신 시설의 유무와 개선 및 재사용 가능성, 통신 시설의 운영 등 다양한 관점을 고려할 것을 권고하고 있다(GMG, 2019).

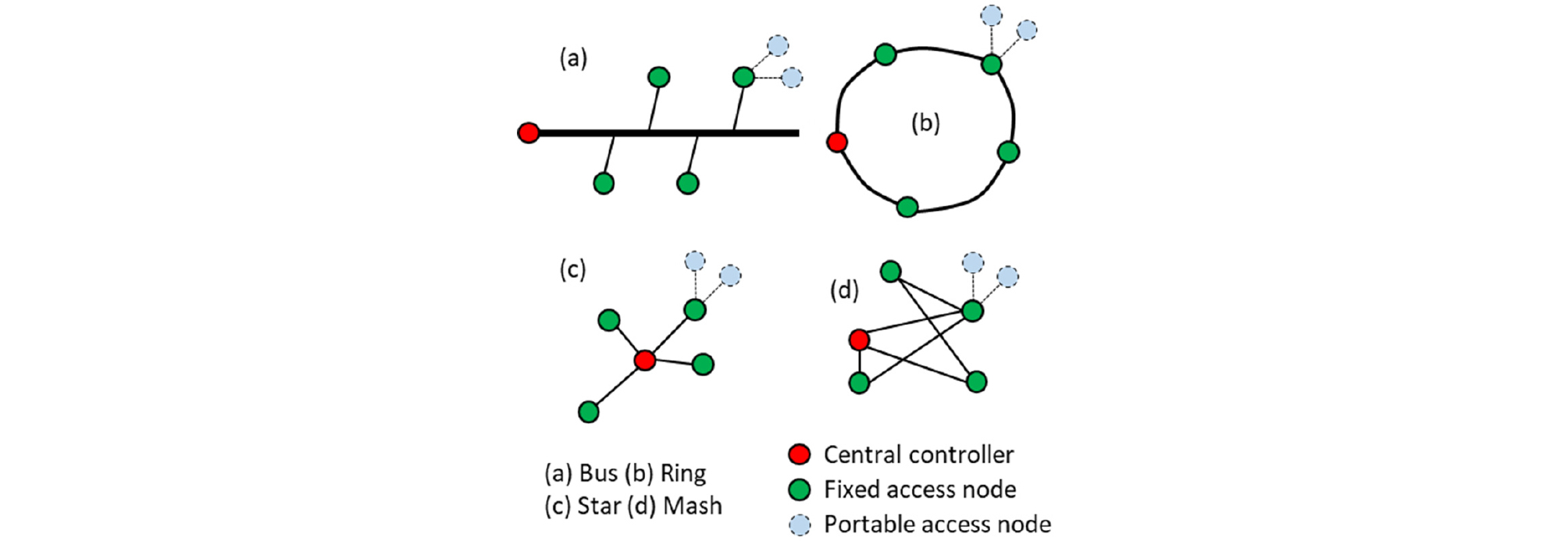

②지하광산 통신망 구성의 종류

대표적인 지하광산 네트워크 구성망은 Fig. 9와 같이 Bus, Ring, Star, Mash 네 가지를 들 수 있는데, 채광이 진행될수록 광산의 구조가 복잡해지고 규모가 커지면서 발생하게 되는 상황들에 적절하게 대응할 수 있도록 네 가지 구성을 결합한 유동성 있는 네트워크를 구성하는 것이 좋다.

Fig. 9.

Typical network topologies for underground mines (modified after Bandyopadhyay et al. (2010)).

모든 네트워크 노드가 직접적으로 결합된 Bus 망은 작은 규모의 네트워크 구성에 적합하고 네트워크 연장이 쉽다는 장점이 있지만, 부분적 결함이 생기면 전체 시스템에 영향을 미치게 된다는 단점을 가지고 있다. 그 예로 Leaky feeder 시스템을 들 수 있다. 가장 보편적인 지하광산 통신망인 Ring망은 부분적 결함이 있더라도 반대 방향으로의 연결이 가능하다는 장점이 있다. 방향에 따라 메인 통신 케이블과 보조 통신 케이블로 나뉠 수 있고 각각 다른 접근 경로인 메인갱도와 환기갱을 통해 연결되며, 일반적으로 지하광산의 구조에 따라 복합적인 원형으로 구성된다. Star망도 지하광산에서 자주 사용되는 네트워크 구성으로 메인 네트워크 노드(Central controller)를 중심으로 각각의 노드가 독립적으로 연결되어 있어 일부 네트워크 결함이 전체 시스템의 결함으로 확산되지 않는다는 장점이 있으며, 주로 한 노드 당 지하광산 한 편(level)씩 구성된다. Mash망은 상대적으로 적용된 예가 매우 드문 편인데, 특히 광케이블 등 유선을 통한 Mash망 구성은 복잡하고, 네트워크 전체를 무선으로 구성할 수 있지만 케이블을 통한 네트워크 구성 시스템에 비해 효율적이지 못하다(GMG, 2019).

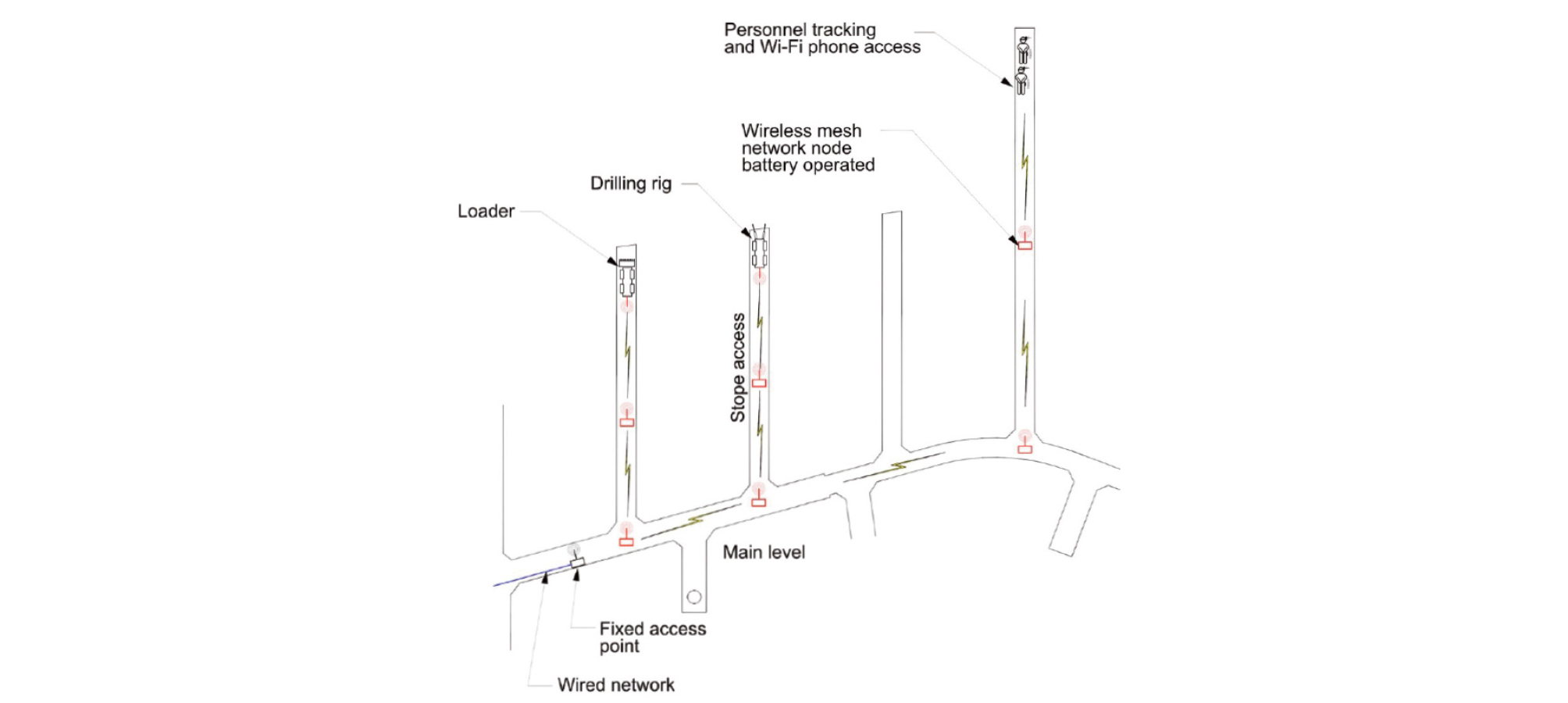

각 광산에 적용된 채굴 방법에 따라 차이가 있겠지만, 보통 채굴이 실시되는 막장 및 채굴적은 고정된 네트워크 노드를 설치할 수 없으므로 Fig. 10에서와 같이 배터리로 운영되는 휴대용 무선 네트워크 노드를 이용하는 것이 적합하다.

대부분의 현대적 지하광산은 한 가지 통신 시스템에 의존하지 않고 그 목적에 따라 복합적인 통신 시스템을 구축하고 있다. 예를 들어, 가장 진보된 자동화 시설을 갖춘 캐나다 퀘벡주에 위치한 LaRonde 금광의 경우, Leaky feeder, VHF 라디오, 광케이블과 Wi-Fi를 40편(level)에 이르는 지하광산의 통신 시스템으로 이용하고 있다. 이 광산은 Sandvik AutoMine® 프로그램을 기반으로 하는 자동화가 이루어지고 있으며, 자동화 정보처리를 위해 2018년 지하광산 일부에 LTE 네트워크를 시험 설치하였다. Wi-Fi 노드는 100 m마다 설치하였고 각 노드마다 환경설정 및 전원 연결이 필요한 반면, 각 편(level)에 설치된 LTE remote radio unit(RRU)와 50 m간격으로 설치된 LTE 안테나는 동축 케이블로 손쉽게 연결이 가능하여 설치 후 따로 환경설정을 할 필요가 없으므로 문제가 발생했을 시 누구든지 교체할 수 있다는 관리상의 장점이 있다. LTE 네트워크의 시험 운영은 성공적이었으며, 설치 비용 또한 CND $30/m로 약 CND $50/m인 Wi-Fi에 비해 저렴한 것으로 보고되었다(Moore, 2018).

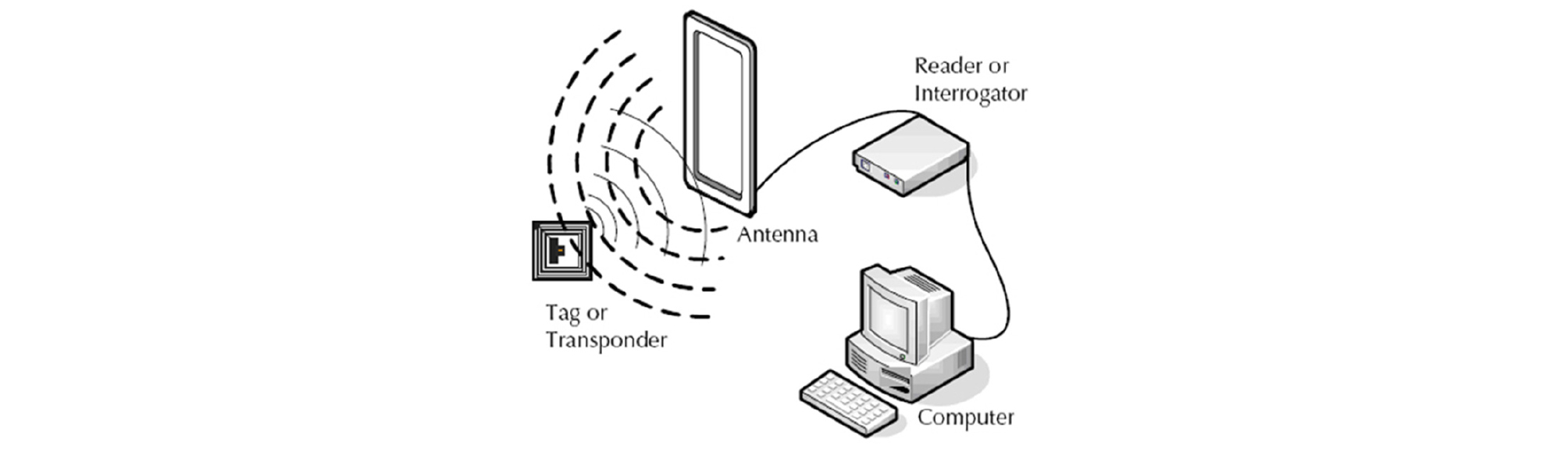

무선 인식 시스템

대표적 무선 인식 시스템인 RFID는 Fig. 11과 같이 작은 안테나와 IC 칩으로 구성된 RFID 태크를 인식하고자 하는 물체에 부착하여 일정 거리 이내에 위치한 판독기(RFID Reader)를 통해 정보를 읽을 수 있는 장치이다. RFID기술은 이미 일상생활에 널리 이용되고 있으며 쉬운 예로, 교통카드, 도서 대출 및 물품 도난 방지용 태크 등을 들 수 있다. 이러한 무선 인식 시스템은 다양한 산업 현장에 적용되고 있으며 광산에서도 상용 분야를 넓혀가고 있다.

RFID 태크는 전력 공급 방식에 따라 수동 또는 능동형으로 나뉘며, 전원 장치를 필요로 하지 않는 수동형 RFID 태크는 판독기에서 발생하는 활성화 전자기장으로 작동한다. 수동형 RFID는 전자기유도(magnetic field induction)를 통해 통신하며 적용되는 전파의 주파수에 따라 그 기능의 차이를 보인다. 저주파(135 kHz 범위) 및 고주파(13.56 MHz 범위)는 흙이나 물을 통과해 최대 약 2 m까지 작동하며 근거리 초고주파(900 MHz 범위) RFID의 통신 거리는 약 1 m로 알려져 있다. 그러나 전원 장치가 결합된 능동형 RFID나 Bluetooth를 이용한 태크의 경우에는 25 m 이상의 거리에서도 수신 가능한 것으로 알려져 있다.

정보통신기술과 빅데이터 기반 광산기술

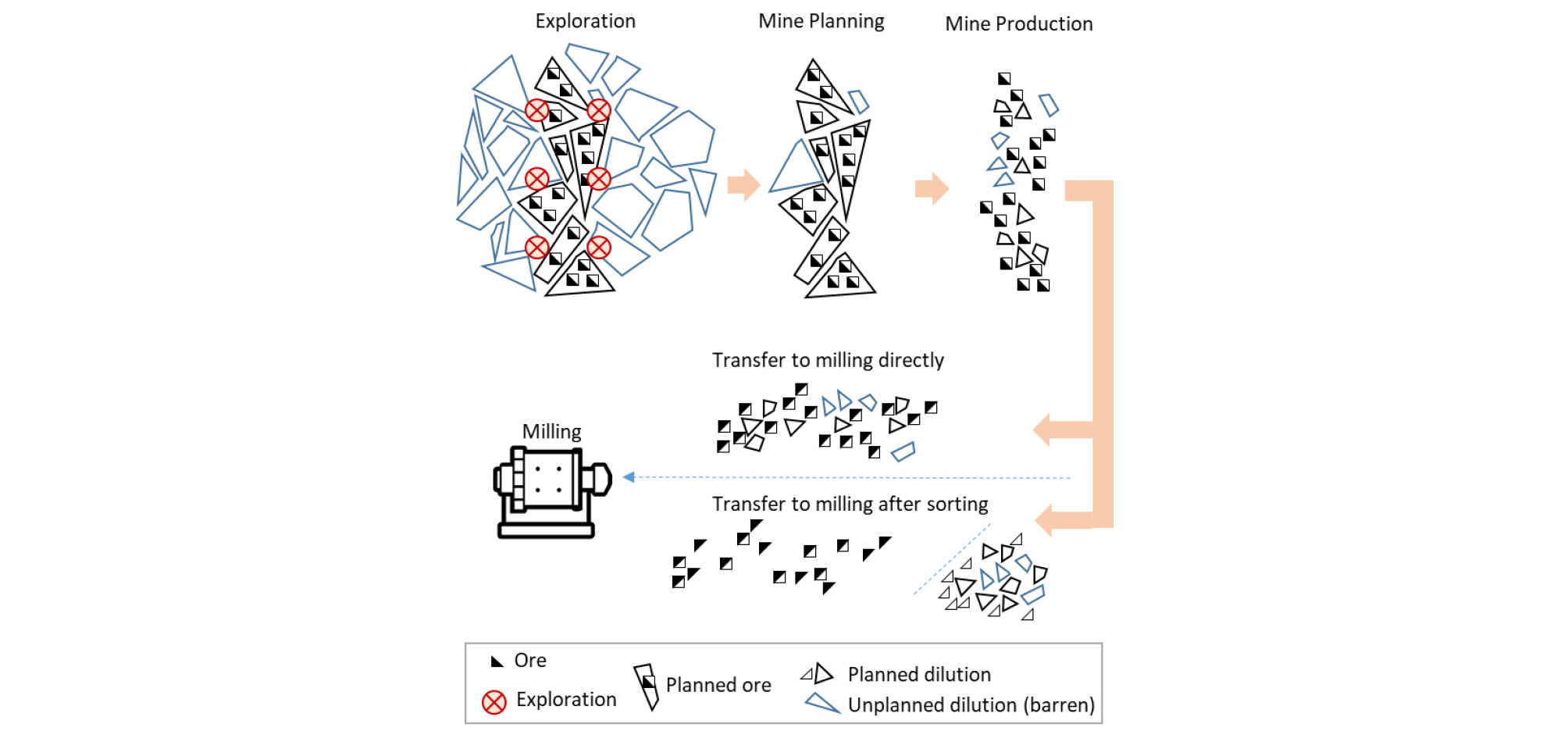

광업은 불확실성을 내재한 산업이다. 현대의 첨단 탐사 기술이라 할지라도 정확한 광상이나 광체 발달 정도의 확인은 불가능하다. 자원이 매장되었을 것으로 예상되는 지역에 대한 드릴링을 통해 획득한 시료를 분석하여 매장된 자원의 3차원 광체 모델을 구현하고 평가하였더라도, 이는 지구 통계학적 방법을 동원한 통계적 모델에 지나지 않는다. 실제 광산 현장에서 설계 당시 광석이었으나, 생산 단계에서 폐석으로 판단되는 경우도 많다. 만약 노천 금광의 경우, 이러한 모델의 가행 최저품위(Cut-off grade)를 2 g/tonne이라고 가정한다면 1 tonne의 광석을 가공하여 2 g의 금의 생산이 가능하지만, 생산 및 정광 과정에서의 손실까지 감안한다면 실제 회수율은 2 g 미만이라는 결과를 얻게 된다. Fig. 12에서 볼 수 있듯, 가행 최저품위를 기준으로 설정된 광체를 생산하는 데 있어, 생산계획 시 일정 정도의 폐석 혼입(planned dilution)과 생산 단계에서 발생할 수 있는 계획되지 않은 폐석의 혼입(unplanned dilution)은 불가피하다. 적합한 설계 및 생산 관리와 광석 분류 작업을 통해 선광 작업 직전의 품위(mill head or head grade)를 높일 수 있으나, 이러한 작업을 생략할 경우, 낮은 품위 광석의 선광작업으로 인해 발생하는 막대한 손실을 감수해야 한다. 더불어, 국제 정세에 따라 시시각각으로 변하는 광물 가격의 변동 또한 광업의 불확실성을 더하는 요소라 할 수 있다.

이런 광업의 불확실성을 낮추고 안정적인 수익 모델을 만들기 위해서는 광산 운영의 전 과정 즉, 탐사(Prospecting/ Exploration), 광산 설계 및 계획(Development/Design), 생산(Extraction), 종료(Closure)를 포함한 통합적인 관리 시스템이 필요하다. 그리고 고급 정보통신기술이 결합된 광산 운영 기술(Operational Technologies, OT) 및 정보 기술(Information Technologies, IT)의 적용은 필수적이라 할 수 있다.

현대 광산 현장에 적용되는 각종 센서 및 최신 정보통신기술들은 매일 엄청난 양의 데이터를 생산해내고 이러한 데이터들은 고급 정보처리 기술(즉, advanced statistics 과 soft computing technologies – Artificial Neuron Network, Fuzzy Logic, Genetic Algorithm, Support Vector Machine 등)을 통해 분석되어 단위, 부분 및 전체 공정에 대한 합리적인 reconciliation - 계획과 결과의 비교를 통한 과정의 최적화(Choi, 2017) - 과정을 가능하게 한다. 또한 데이터에 기초한 다양한 의사결정 지원 시스템의 구축은 과거 각 현장 마다의 노하우나 엔지니어의 경험적 직관에 의지하던 관리 시스템에서 벗어나 보다 통합적이고 합리적인 의사결정을 가능하게 한다.

인공지능을 이용한 광물탐사

광물탐사는 흔히 ‘건초더미에서 바늘 찾기’로 비유될 만큼 어렵고 투자 리스크 역시 크지만 광산 개발에 필수적인 과정이다. 호주 연방정부 Geoscience Australia의 자료에 따르면 호주에서 2016-17 회계연도에 총 AUD $1565.1 million(약 1조 3천억 원)이 광물탐사에 지출되었다. 이 중 2/3 정도(AUD $ 1081.6 million)는 광물의 존재가 검증된 지역(brownfields)에 사용되었고, 검증되지 않은 새로운 지역(greenfields)의 탐사에도 연간 AUD $ 483.5 million이 사용되었다(Geoscience Australia, 2019). 그러나 여전히 개발로 이어지는 경제적 가치가 있는 광체의 발견은 어려운 일이다.

Turing(1937)이 Turing machine을 선보이고, 이후 McCulloch and Pitts(1943)에 의해 그 논리가 수학적으로 표현되면서 발전하기 시작한 인공지능(Artificial Intellegence, AI) 기술은 탁월한 모델 최적화, 추론, 패턴 인식 및 인자 간의 영향 분석 능력을 가지고 있어 한정된 데이터만을 기반으로 이루어지는 초기 광물탐사에 적용하기가 용이하다. 인공지능의 광물탐사에의 적용은 그 역사가 생각보다 길다. 필자가 아는 한, 가장 오래된 사례는 1979년 미국에서 개발된 광물탐사를 위한 지식 기반 전문가 시스템4) 인 ‘PROSPECTOR’이다. 이 시스템은 미국 워싱턴주의 몰리브덴 광체를 발견하는데 지대한 공헌을 하였다(Campbell et al., 1982; Hart et al., 1978). 이후 몇몇 연구자들에 의해 GIS와 다양한 소프트컴퓨팅 기술들을 적용한 광물탐사 기술 개발이 이루어지고 있다.

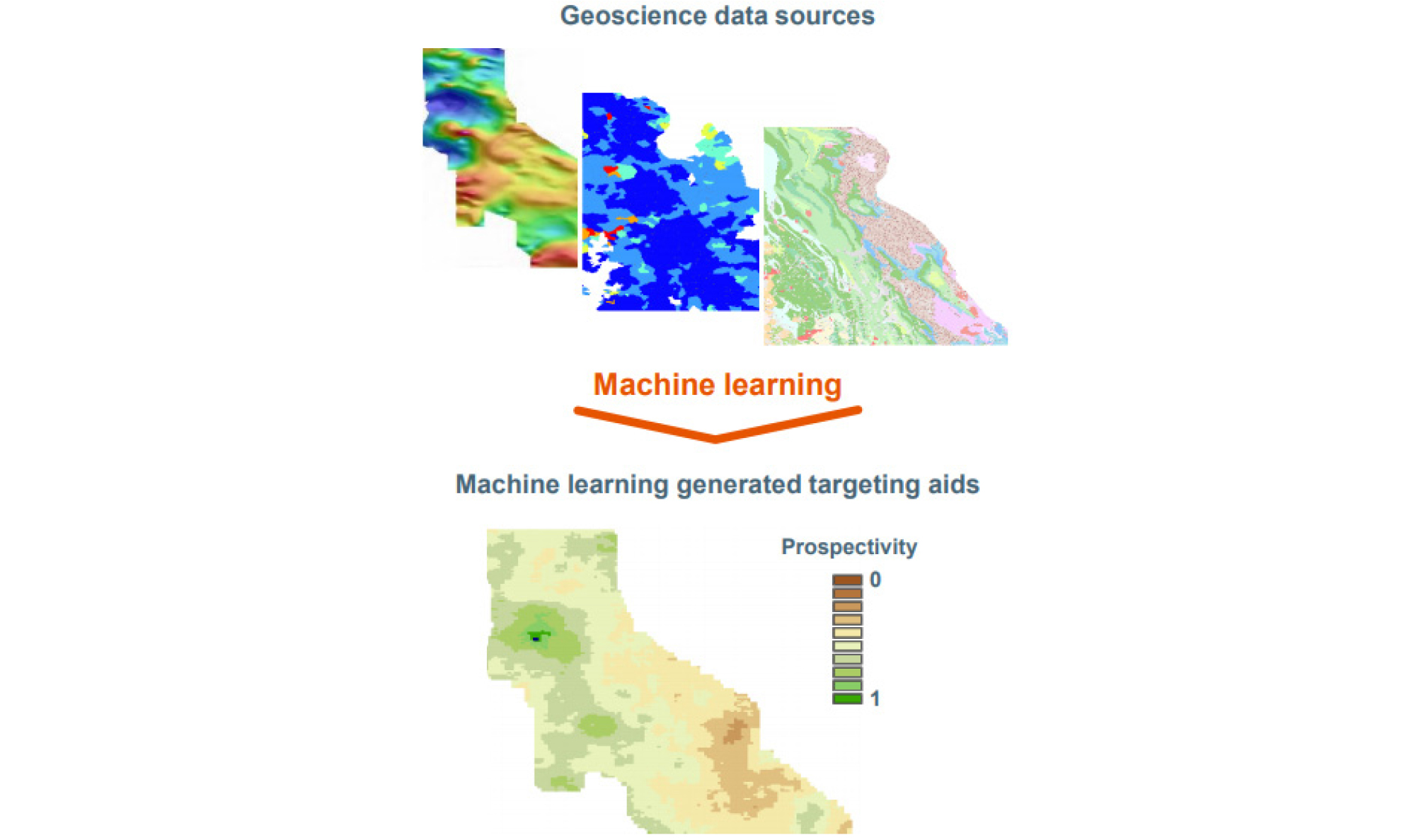

최근 호주에는 인공지능을 이용한 광물탐사 서비스 업체들이 늘어나고 있으며 대표적인 업체로는 OREFOX(2018)와 Earth AI(2019)가 있다. 인공지능을 이용한 광물탐사는 사용할 수 있는 데이터의 종류와 성격에 따라 다른 종류의 인공지능 기법을 적용하게 된다. Earth AI의 경우 대상 지역의 기초적인 탐사 데이터가 존재하는 brownfield를 대상으로 광종별 탐사 모델을 구축하여, 이를 인공지능 학습에 포함되지 않은 brownfleid나 탐사가 이루어지지 않았던 greenfield에 적용하여 광물 매장 가능성이 높은 지역을 찾아내고, 이 결과를 바탕으로 좀 더 직접적인 탐사를 진행하게 된다. 다음의 Fig. 13은 BHP가 자체 탐사 프로그램을 사용하여 페루에서 실시한 인공지능을 이용한 광물탐사의 예이다.

Fig. 13.

Machine learning applicaton on mineral exploration in Peru utilising BHP inhouse program (Jurgens, 2019).

고심도 시추 조사

광산 개발의 예비 혹은 본 타당성조사(pre-,feasibility study) 시 실시되는 시추조사는 역순환 드릴링 공법(Reverse Circulation Drilling, RCD)을 통한 파석 샘플링이나 다이아몬드 코어 드릴링(Diamond Core Drilling, DCD)을 통한 코어 시료를 통해 분석된다. 일반적으로 코어 시료의 분석은 지질 엔지니어의 외관 검사(visual inspection)에 의존하는 경향이 있으며, 이는 분석 엔지니어의 직관과 주관에 의해 잘못된 평가를 내릴 위험이 크다. 이러한 오류는 광산 개발을 위한 광체 분석, 광산 설계를 위한 블럭 모델의 신뢰도를 낮추어 막대한 손실로 이어질 수 있다.

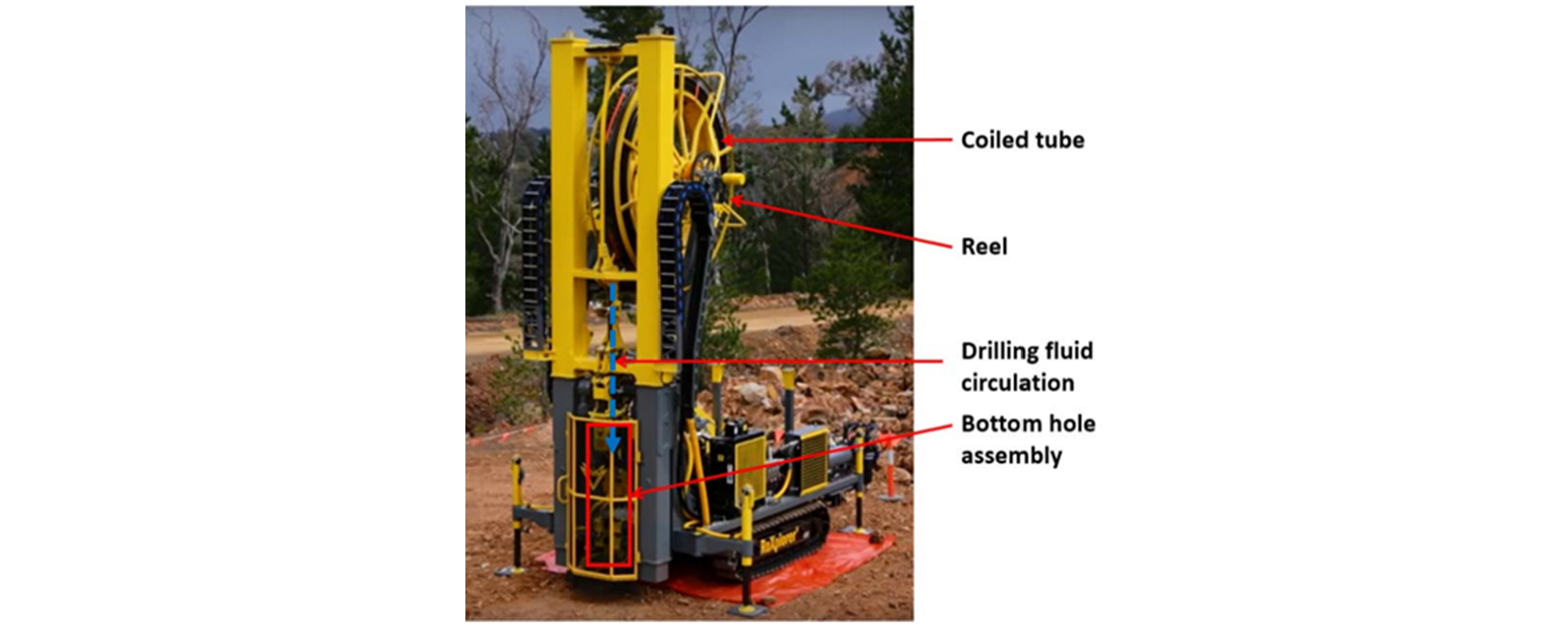

2010년 호주 연방정부는 고심도 광물탐사 기술 개발을 위해 AUD $155 million(약 1,253억 원) 규모의 Deep Exploration Technologies’ Cooperative Research Centre (DET CRC) 프로젝트를 Geoscience Australia와 함께 시작하였다. 이 프로젝트의 대표적인 성과로 RoXplorer®과Lab-at-Rig®를 들 수 있다.

RoXplorer®는 Coiled Tubing Drilling(CTD) 기술을 광물탐사에 적용한 것이다. CTD 기술은 1900년대 중반부터 오일 및 가스 공학 분야에서 지속적으로 연구되어 왔고 시추공의 공청소, 유정 및 가스정 개발 등 여러 분야에 적용되어왔다. 최근 방향 제어 천공 기술, 튜빙에 쓰이는 소재 기술의 성장과 드릴 비트의 내구성 향상으로 그 기술적 완성도가 높아지며 세일가스정의 수평 및 고심도 천공에도 적용되고 있다.

RoXplorer®에서 개발한 CTD 기술은 가단성 합금 튜브를 Fig. 14와 같이 대형 릴에 감아 DTH(down the hole) 드릴 기술과 유사한 비트와 모터가 결합된 유닛에 연결하여 연속적으로 천공하는 방식이다. 이동이 용이하고 소규모 작업 공간만을 필요로 하여 과거 DCD나 RCD에 비하여 친환경적이다. 샘플은 드릴링으로 발생된 이수를 통해 역류된 암석 분말 및 파편을 1m 단위로 채취하는 방식이다(Soe et al., 2018). RoXplorer®를 통해 채취된 시료의 분석 결과는 동일한 장소에서 실시된 DCD 결과와 유사한 정확도를 보였으며, 천공 비용은 AUD $50/m로 DCD의 1/6 및 RCD의 1/3 수준으로 보고되었다(DET CRC, 2018).

Lab-at-Rig® 프로젝트는 DCD의 코어 비트와 연결된 센서 유닛(AutoSonde 시스템)에서 측정된 자연 감마선(natural gamma radiation), 자화율과 자기 저항성(magnetic susceptibility and resistivity) 및 암석 물성의 결과를 무선 통신을 통해 실시간 전송하는 시스템이다. 현재 Lab-at-Rig®와 RoXplorer®의 CTD는 MinEX CRC에 의해 상용화되고 있으며, 두 시스템의 동시 적용에 관한 연구가 진행 중이다(MINEx CRC, 2018).

고심도 탐사에 이용되는 CTD 기술의 연구 중점은 튜브와 비트의 내구성, 경암에서의 천공 능률 향상, 밴딩 유닛을 통한 방향 조절, 천공 좌표와 데이터의 실시간 분석을 들 수있다. 현재 MINex CRC는 새로운 합금을 이용한 새로운 튜브에 대한 연구를 진행 중인데 탄소섬유의 적용도 충분히 고려해 볼 수 있다. RoXplorer®의 CTD에는 방향 조절 유닛은 포함되지 않았지만 향후 밴딩 유닛이 포함될 경우, 드릴링 방향 전환으로 튜브에 발생할 수 있는 굽힘력을 해방할 필요가 있어 Fig. 14에서와 같은 고정식 코일 튜브릴이 아닌 회전식 릴을 적용할 수 있겠다.

최근 한국지질자원연구원과 UST 공동으로 실시간 시추공 차분기기 검층 시스템이 개발되었다(Cho et al., 2019). 자력 변화율 측정기(magnetic gradiometer)와 디지털 방위 측정 시스템을 탑재한 시추 측정 시스템의 성공적인 개발은 차후 고심도 실시간 탐사 시스템의 중요한 기반 기술이 될 것이다.

무인 항공 시스템을 이용한 광산 관리

광산 최적화를 위해서 가장 중요한 요소 중 하나는 광산의 3차원 모델이다. 노천광산과 지하광산 모두 3차원 모델을 통해 중·단기 생산 및 개발계획이 이루어진다. 광산 모델링을 위한 측량 작업은 방향을 측정하는 데오드라이트, 거리를 측정하는 광파기 및 GPS 기능이 결합된 토탈스테이션이 주로 사용되었지만, 최근 보다 손쉽고 정확하며, 넓은 구역을 효과적으로 처리할 수 있는 기술들(예를 들면, 고화질 위성정보, 사진과 비디오 등을 통해 3차원 모델을 구성하는 사진측정학 기술, 자율주행 차량의 충돌 방지 시스템에 적용되는 레이저를 이용하여 실시간으로 주변 모델링이 가능한 LiDAR 기술-Terrestrial Laser Scanning(TLS) and Airbone Laser Scanning(ALS))을 이용한 지상 및 항공 스캐닝 기술이 개발되어 현장 적용이 늘고 있다.

대표적인 무인 항공 시스템(Unmanned Aerial System, UAS) 중 하나인 드론은 다양한 광산 관리에 이용되고 있다. 무인트럭 시스템(AHS)이 운영되는 중인 현장의 경우, 매일 드론을 이용하여 광산의 3차원 모델을 업데이트하면서 광산 통합운영센터, 현장의 운영센터, 무인트럭 등에 전송하여 광산 개발에 따른 광산 형상 변화를 무인트럭 시스템에 실시간으로 반영한다. 또한 발파 후 파쇄도 및 채광장 광석더미 등의 부피 계산, 사면, 운반도로, 광미댐(tailing dam) 안전에 관련된 모니터링 등 여러 분야에 적용되고 있다. Fig. 15는 최근 개발된 완전 자동형 드론 시스템을 보여주는 것으로 이 시스템은 드론 운영자를 필요로 하지 않으며, 정해진 시간에 충전 모듈에서 출발하여 입력된 경로를 자동으로 비행하며 얻어진 데이터를 정해진 센터로 실시간 전송한다.

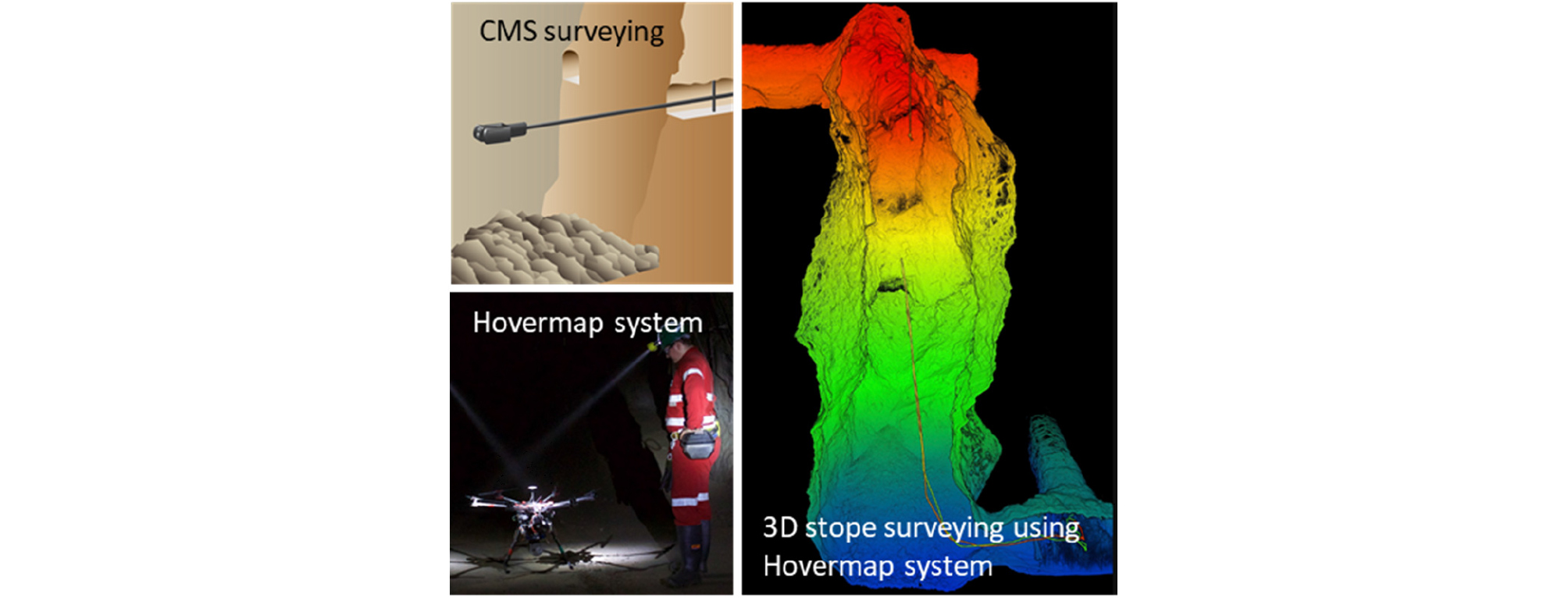

지하광산 채굴적에 대한 모니터링은 대부분 CMS(Cavity Monitoring System)를 통해 이루어진다. 채굴적의 크기에 따라 통상 한두 곳에서 스캐닝이 이루어지며, 고르지 않는 채굴적 면으로 발생되는 사각지역은 스캐닝이 어렵다. 이러한 문제점을 해결하기 위해 2016년에 결성된 CSIRO의 Data61팀은 드론을 이용한 지하광산을 스캐닝하는 Hovermap 시스템을 개발하였다(Fig. 16). Hovermap은 SLAM (Simultaneous Localization and Mapping)을 기반으로 한 LiDAR 시스템을 이용하여 드론의 움직임에 따라 갱도나 채굴적에 대한 3차원 모델을 실시간으로 생성한다. Hoovermap에는 여러 가지 다양한 센서와 카메라가 같이 탑재되어 사람이 접근할 수 없는 지역의 비디오 모니터링이나 가스 모니터링도 실시한다(CSIRO, 2016).

Fig. 16.

Conventional stope surveying using CMS system and Hovermap system (figures from Chelvan (2018) and Kennedy (2019)).

천공데이터 분석 시스템

시추 중 측정(Measurement While Drilling, MWD)과 시추 중 검층(Logging While Drilling, LWD) 기술은 석유 및 가스정 시추의 중요한 기술의 하나로 발전되어 왔다. 일반적으로 MWD는 시추에 관련된 데이터를 측정하는 기술을 통칭하는 것이고, LWD는 시추가 실시되는 지층에 대한 특성을 모니터링하는 기술을 말한다. MWD/LWD에 대한 자세한 내용은 B. Kim et al.(2018)을 참고하기 바란다.

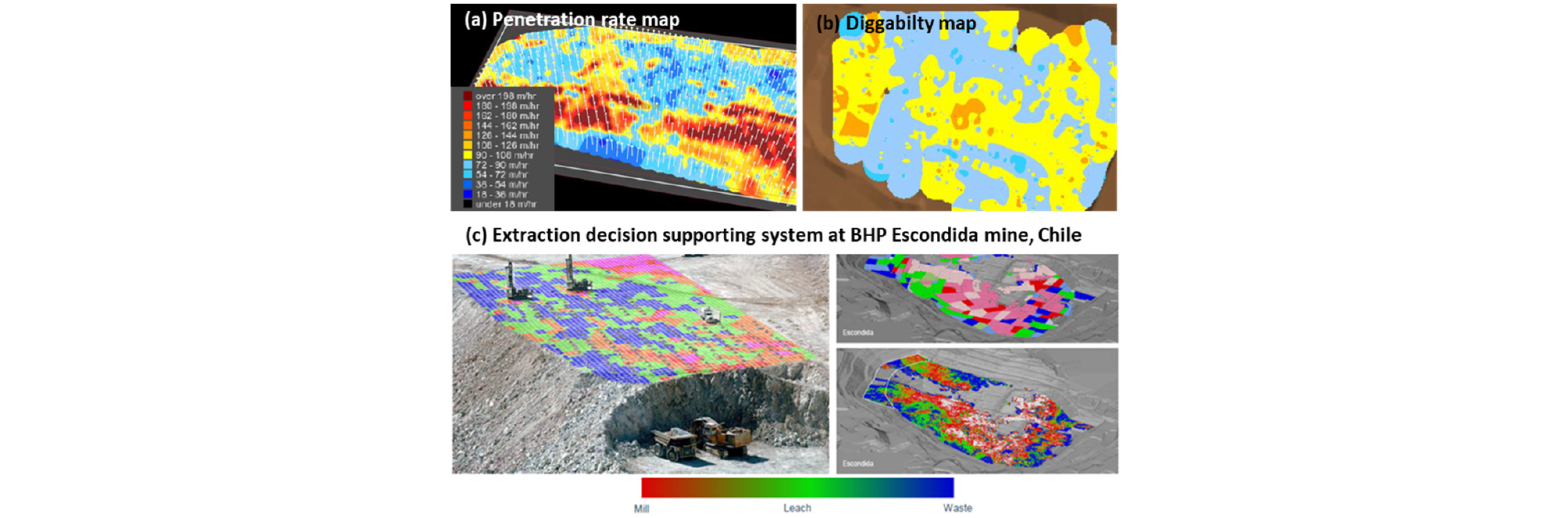

금속광산의 발파를 위한 천공은 탐사를 위한 천공에 비해 그 길이가 비교적 짧다. 빠른 천공 속도를 얻기 위해 비교적 단순한 기계적 조합을 사용하여 드리프트에서 생산되어 비트로 전달되는 에너지 손실을 최소화하도록 구성된다. 이러한 천공 시스템에 석유나 가스정을 위해 개발된 MWD/LWD 기술을 적용하는 것은 그 효용성이나 경제성이 떨어지기 때문에, 발파를 위한 천공의 특성을 고려한 MWD기술 즉, 천공 시 가해지는 축력, 회전력, 타격력, 천공 속도 등의 변화에 대한 암반 물성 및 성상 등에 대한 연구를 중심으로 진행되어 왔으며, 최근에는 ADS 시스템과 연결되어 천공 데이터 분석이 근·실시간으로 이루어지는 시스템이 상용화되고 있다. Fig. 17의 (a)는 ADS의 MWD 시스템에서 전송된 천공 속도 데이터를 시각화 것이며, (b)는 로더에 설치된 센서를 통해 얻어진 데이터를 통해 굴착가능률에 대한 결과를 보여준다. MWD 시스템은 무선 인식 시스템을 이용한 광석 추적 시스템과 결합하여 사용할 수 있다. 예를 들어, BHP에서 개발 중인 채광 결정 시스템(extraction decision supporting system)을 들 수 있다. 이 시스템은 칠레에 있는 BHP, Escondida 구리 광산에 도입되어 구리광 회수율을 10% 개선하는 성과를 얻었다(Fig. 17(c)).

Fig. 17.

Sensors and detailed analytics while drilling for (a) penetration rate analysis (b) diggability analysis (c) extraction decisions supporting system at BHP’s Escondida mine, Chile – (c) is after Jurgens (2019).

이러한 발파공에 대한 MWD 기술 적용은 확률적으로 확정된 광체에 대한 불확실성을 생산 단계에서부터 낮출 수 있고, 대상 암반에 대한 이해를 높일 수 있으며, 이는 폐석의 혼입을 최소화할 수 있는 발파 및 생산 계획의 최적화를 가능하게 한다.

무선 전자뇌관

저주파 전자기 유도(low frequency magnetic induction waves) 방식은 잠수함에서 사용하는 통신이나 지하광산의 PED 시스템에 주로 이용되었는데 호주의 대표적인 화약 및 화공품 제조업체인 Orica는 이를 이용하여 WebGenTM이라는 무선 전자뇌관을 개발하였다(Valler, 2017). WebGenTM은 Orica의 전자뇌관 시리즈인 i-konTM, 2년 동안 송수신을 가능하게 하는 용량의 배터리와 안테나로 구성된 Receiver, 전자뇌관과 결합되는 일정 용량의 부스터 폭약(PentexTM W booster) 및 발파공 속에서 전체 유닛의 중심을 잡아주는 Retention devices로 구성되어 있다(Fig. 18). WebGenTM은 중단붕락공법(Sublevel caving)을 사용하는 호주 퀸즐랜드 주 북쪽에 위치한 Ernest Henry 지하광산과 캐나다 온타리오주 Mussel white 광산에서 실시된 현장 적용 시험에 성공하였다. 그러나 아직 가격 경쟁력에서 밀리기 때문에 실제적으로 적용된 예는 그리 많지 않으나 향후 자동 발파 시스템 - Rio Tinto가 연구 중인 Smart charge truck와 Automated blast cone sampler proejcts - 개발에 필수적인 기술이라 할 수 있겠다.

발파 최적화 시스템

발파 공법을 이용하는 금속광산 생산 단계의 가장 큰 어려움은 발파로 인한 광체 확정선 외부 여굴(overbreak)로 인한 폐석의 혼입(unplanned dilution)과 미굴(underbreak)로 인한 미회수 광체(unplanned ore-loss) 때문에 발생하는 품위 저하이다. 노천광산의 과굴현상은 생산된 광석의 품위 저하는 물론, 광석 운반로 및 노출된 사면 안전성에 큰 영향을 미치는 경우가 많다. 이는 운반로의 재설계 및 시공, 사면보강, 생산 지연이라는 막대한 손실을 가져오는 원인이 된다. 지하광산의 경우 채굴적에서 발생하는 폐석의 혼입을 확인한다 하더라도 협소한 공간으로 인해 분별 및 운반에 어려움이 있고, 광산 생산 라인에 포함된 폐석은 운반, 광석 분류, 파쇄 등 추가적인 공정에 부담을 주며, 선광 작업 직전의 품위(mill head or head grade)를 높혀 광석의 회수율을 떨어뜨리는 문제점을 가지고 있다.

지하 금속광산의 경우 Mathews et al.(1981)가 제안하고, Potvin(1988), Nickson(1992), Clark(1998)등에 의해 수정된 안전도해법(stability graph method)이 폐석의 혼입 관리를 위해 널리 적용되고 있으나 채굴적 개발 순서에 따른 응력의 변화, 발파 설계 변수 등을 고려하지 않아 실제 현장에서 폐석의 혼입 관리에 어려움이 있다(Jang and Yang, 2014). 대규모 생산 발파 시 발생할 수 있는 여굴과 미굴(overbreak and underbreak - uneven break: UB)은 채굴적의 형상, 크기, 주변 응력의 정도, 발파 설계에서의 변수, 암반의 공학적·지질학적 특성, 시공 시 발생하는 인적 오류 등 거의 모든 변수의 영향을 받는 복잡한 메커니즘을 통해 발생된다. 그러므로 효과적인 UB의 관리를 위해서는 영향력이 큰 주요 인자를 포함하는 적절한 예측 시스템을 구축하여야 한다.

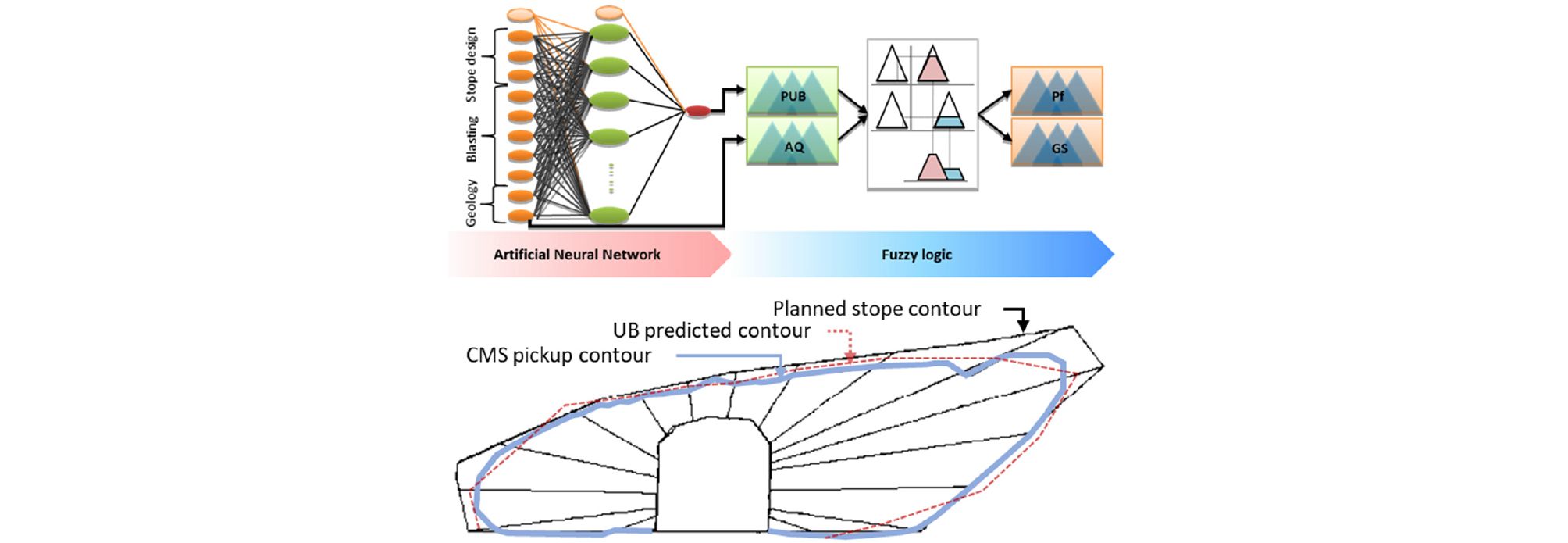

Jang(2014)은 UB 현상의 주요 인자를 10가지로 선별하고, 서호주에 위치한 세 곳의 지하광산 발파 reconciliation 자료 조사를 통해 얻은 1354개의 데이터를 인공 신경망으로 학습시켜 UBOTM(Uneven Break Optimiser)를 개발했다(Jang et al., 2015a, Jang et al., 2015b, Jang et al., 2016). UBOTM는 UB 예측을 위한 신경망 모델과 퍼지 추론을 이용한 UB 관리 전문가 모델이 직렬 결합된 형태로 이루어져 있으며, UB 예측 모델은 지하 채굴적 발파 시 각 공에 대한 UB 발생을 정량적으로 예측하여 폐곡선 형태의 예측선을 제공할 수 있다. UBOTM는 서호주 광산대학(Western Australian School of Mines (WASM), Curtin University)에서 상용화 준비 단계에 있으며, Fig. 19는 UBOTM의 구조와 적용 예를 보여준다.

광석 추적 시스템

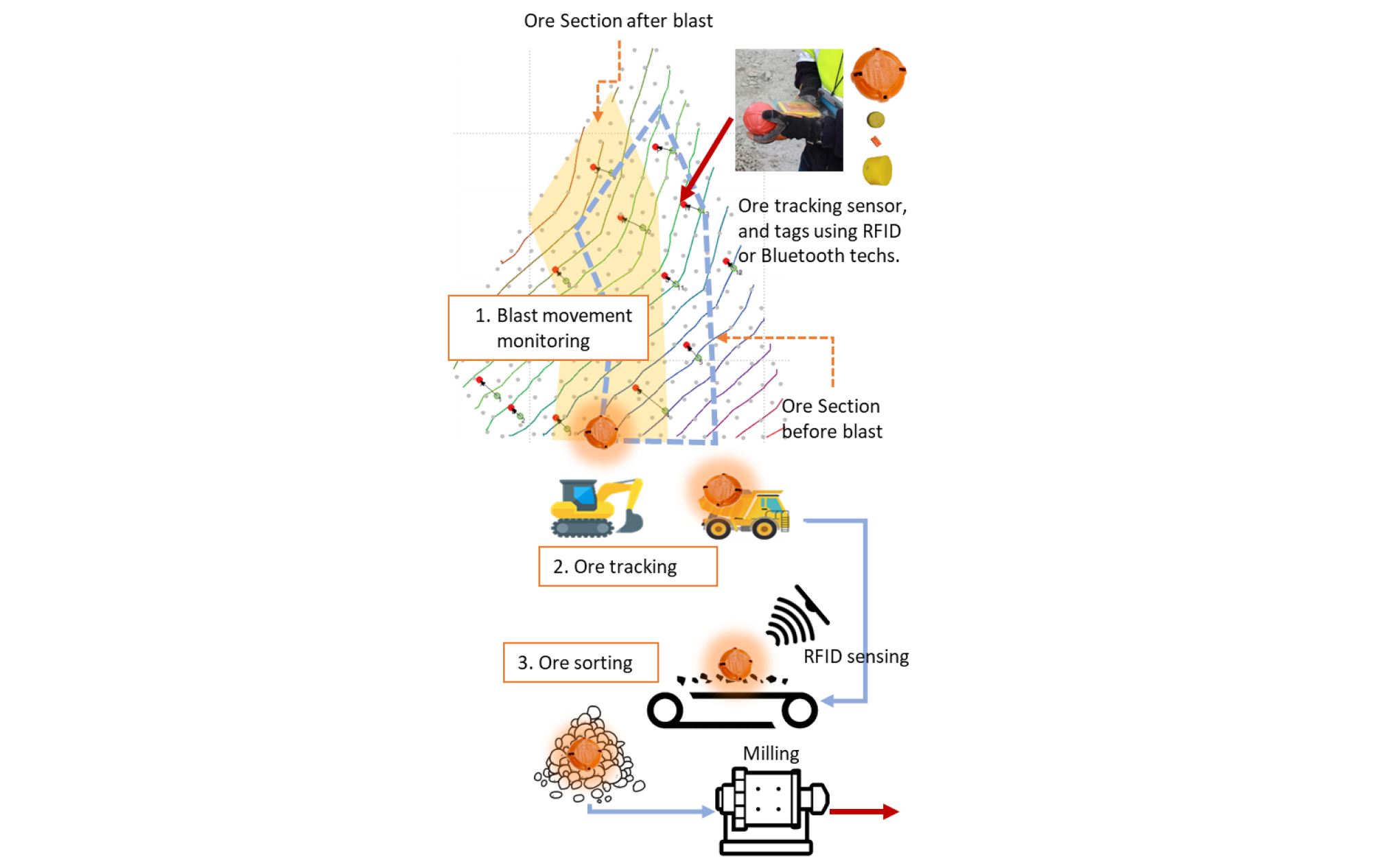

광석의 추적은 폐석의 혼입을 줄이며 파쇄 및 선광 작업의 품위를 높이는 중요한 단계이다. 능동형 RFID 기술은 전파 거리가 상대적으로 길어 발파 후 파석의 이동을 모니터링하고 광석과 폐석을 분류하여 상차하는데 적용되고 있으며, 수동형 RFID를 이용한 센서는, 컨베이어 벨트에서의 광석 분류(Ore-sorting) 작업에 사용되고 있다. Fig. 20은 능동형 RFID를 이용한 발파 후 파석 이동 모니터링과 수동형 RFID를 이용한 파석 분류 작업을 보여준다. 대표적 상용화의 예로 metso사에서 2007년 개발한 SmartTagTM을 들 수 있다(Fig. 21).

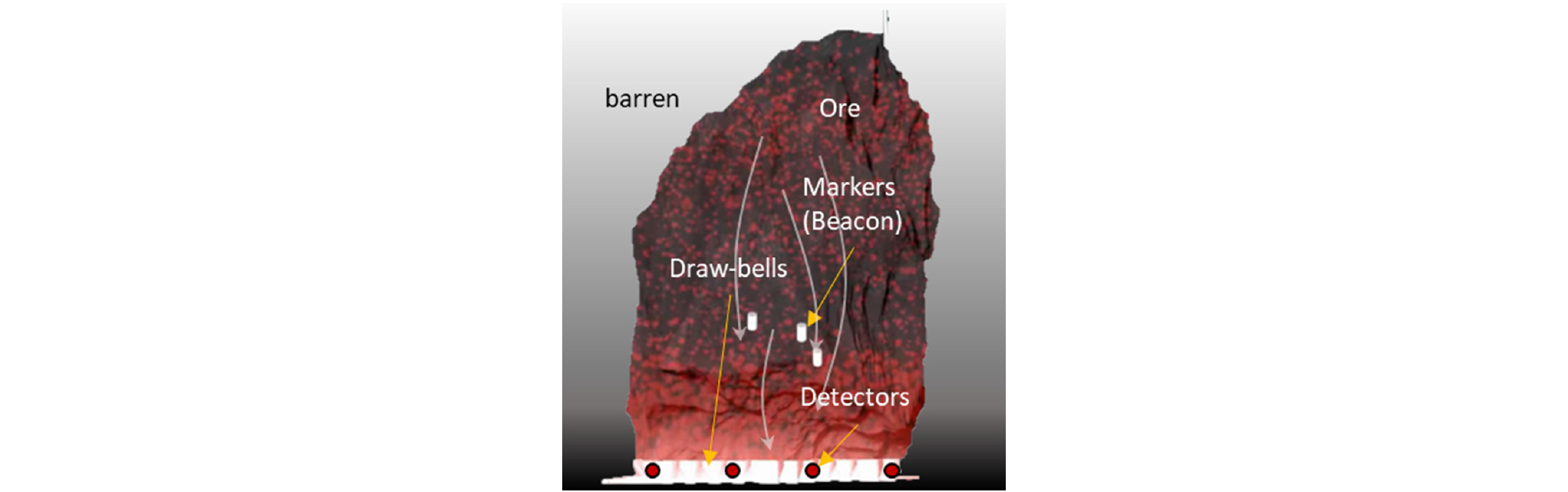

이러한 광석 추적 시스템은 지하광산에서도 활용되는데 특히 광획붕락법(block caving method)이나 중단붕락법(sub-level caving method) 등 대규모 지하광산의 광석 이동(cave flow) 모니터링에 이용된다(Fig. 22). 광획붕락식 광산의 광석 이동은 지하 생산갱도의 drawbell 개설 속도와 생산갱도 상부에 위치하는 붕락갱도(undercut) 진행 속도에 따라 갱도 전반부에 집중되는 abutment stress 및 광석 뒤로 밀려드는 폐석의 혼입 관리에 중요한 의미가 있어 실시간 모니터링이 필요하다. 호주 연방 연구 기관인 Cooperative Research Centres(CRC)-mining, Newcrest, Rio Tinto 등은 지하 광석 추적 시스템에 대한 공동 연구를 통해 Cave tracker를 개발하여 Rio Tinto가 운영하는 몽골의 Oyu Tolgoi를 포함하여 여러 대규모 지하광산에 적용하고 있다(Elexon, 2018).

Fig. 22.

A graphical view of cave tracker system applicaiton in block caving mining method (modified after (Elexon, 2018)).

무선 인식 시스템을 이용한 파석의 이동 및 광석 추적 시스템의 자세한 사항은 Bartram(2009), Isokangas et al.(2012), Robben et al.(2016), Whiteman et al.(2016) 등의 관련 논문 및 BMT(2019), metso(2019), INNOTRACK(2019), Elexon(2018) 등의 자료를 참고하기 바란다.

무인트럭 시스템

① 노천광산 무인트럭 시스템

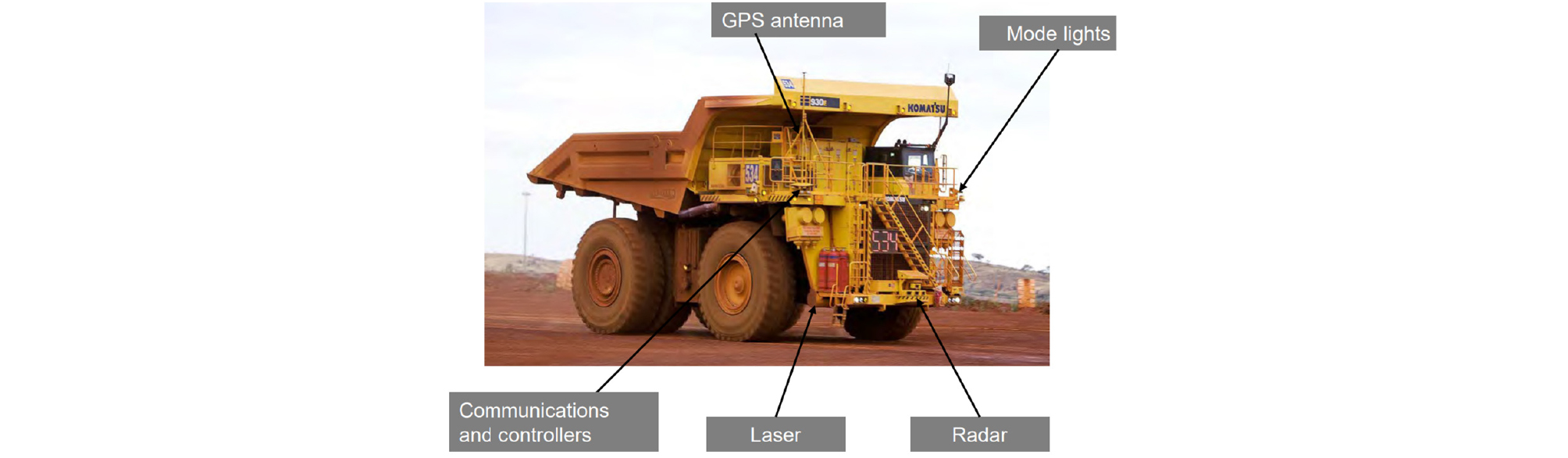

2000년대 중반부터 시작된 광산의 무인트럭 시스템(Autonomous Haulage System, AHS)에 관한 연구는 세계적인 광산 장비 회사인 Caterpillar의 MINESTARTM와 Komatsu의 FrontRunner 무인트럭 시스템을 중심으로 개발되어 왔다. 노천광산에서 사용되는 무인트럭의 안전한 운행을 위해서는 트럭의 위치, 목적지까지의 경로, 다른 장비들의 위치 정보 및 근접 물체에 대한 정보가 반드시 필요하다. 이러한 데이터는 앞서 노천광산 통신 기술에서 설명한 지역 통신망과 위치 확인 시스템을 통해 무인트럭, 현장의 운영 센터 및 원거리 통합 운영 센터로 실시간 전송된다. 또한 무인 항공 시스템으로 구축된 광산의 3D 모델, 위성정보 및 개별적인 측량 데이터 등을 상황에 따라 조합하여 구성된 3차원 측량 모델을 통해 각 채굴장의 형상 변화, 광석 및 폐석의 운반 정보, 폐석장의 경계 변화 등을 통합 시스템에 업데이트 한다.

현재 운영되는 무인트럭은 사람에 의해 운영되는 로더, 그라인더, 물차, 현장 운영용 차량과 함께 운영되기 때문에, 무인트럭에 설치된 Rader와 LiDAR를 이용한 충돌 방지 시스템과 각 장비에 설치된 GPS를 통한 실시간 통제 커뮤니케이션은 매우 중요하다. 예를 들면, 무인트럭이 로더에 접근할 경우, 로더와 무인트럭 간 통신으로 무인트럭의 접근 경로, 멈춤 기준점, 출발 시점 등을 갱신할 수 있다. Fig. 23은 서호주 Pilbara에 위치한 Rio Tinto의 West Angelas 철광산의 무인트럭 운행 모습이며, Tabel 1은 2019년 중반까지 호주의 무인트럭 시스템 관련 내용을 정리한 것이다.

Table 1에서 볼 수 있듯, 무인트럭 시스템은 광산 자동화의 아이콘으로 인식되면서, 메이저 광산 회사들은 막대한 초기 비용이 들어감에도 불구하고 앞다투어 무인트럭의 수를 늘려가고 있다. 물론 수년간의 현장 검증을 통한 발표 자료들에 의하면 무인트럭 시스템은 광산의 생산성을 향상시키고, 광산 자동화 및 디지털화와 관련된 새로운 사업 영역을 확장시키는 등 광업계에 활력을 불어넣고 있다. 하지만 현재의 무인트럭 시스템은 개선되어야 할 많은 문제점이 있는 것도 사실이다. 예를 들면, 무인트럭의 통신이 단절된 경우나 충돌 방지 시스템에 의하여 트럭이 정지한 경우, 엔지니어가 직접 안전 상태를 점검한 후 가동할 수 있게 설계되어 있다. 무선 통신망과 충돌 방지 시스템은 민감한 것으로 먼지나 날씨의 영향을 많이 받아, 날씨에 따라 운전자에 의한 가동을 염두에 두며 광산 계획을 세워야 한다. 이는 반드시 광산 근거리에 트럭을 운행할 수 있는 인원들을 상시 대기시켜야 한다는 것을 의미한다.

Table 1. The chronology of Autonomous Haulage System in Australian Iron Ore Mines (BHP, 2019a; FMG, 2019; Jurgens, 2019; Nieto et al., 2010; Rio Tinto, 2019; Roy Hill, 2019)

현재까지 발생한 무인트럭 관련한 사고는 그 사례가 적어 객관적인 분석이 어려우나 살펴보자면, 2014년 적용 초기, BHP의 Jimblebar 철광산에서 무인트럭과 사람이 운전 중인 물차와의 충돌이 있었다. 이 사고는 통합운영센터에서 무인트럭의 경로를 갱신하지 않아서 생긴 것으로 조사되었다(Latimer, 2015). 2019년 2건의 사고가 발생하는데 FMG의 Christmas Creek 철광산에서 발생한 사고는 현장 Wi-Fi 통신망의 문제로 무인트럭의 통신 단절이 원인으로 밝혀졌으며, 3월에 발생한 Jimblebar 철광산의 무인트럭 간 사고는 폭우로 인한 미끄러짐이 사고의 원인으로 보고되었다(Hosie, 2019; Zhou, 2019).

② 지하광산 무인트럭 시스템

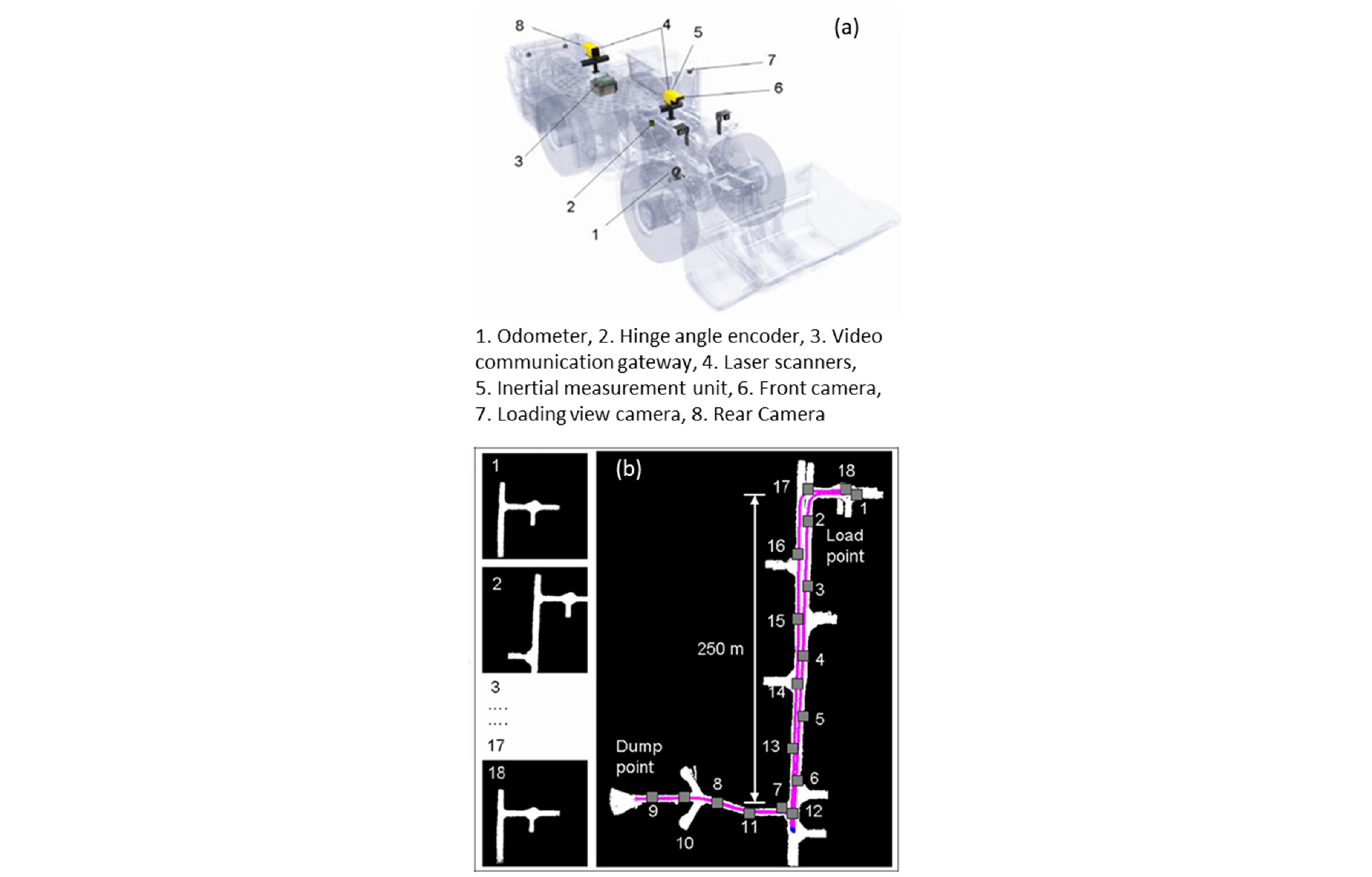

지하광산의 장비 운용은 적용 가능한 통신 기술의 발달과 밀접한 관련이 있다. 예를 들면, Load-Haul-Dump(LHD)의 경우 운전자에 의해 직접 운행되던 On-top operation에서 자동화의 초기 단계인 Line-of-sight operation을 거쳐 1993년 첫 원격 LHD가 캐나다 Cooper Cliff North 광산에서 시연된 이후, 현재까지 LHD 원격 운행(Tele-remote operation) 시스템은 가장 보편적인 LHD 운영 방식으로 많은 광산에서 이용되고 있다(Baiden, 1994). 최근 광케이블을 이용한 지하 통신 축과 더불어 다양한 형태의 고속 통신 시스템의 구축과 더불어 자동화 시스템의 개발로 한 명이 여러 대의 LHD 조작이 가능한 반자동화(半自動化) 단계에 이르렀다. 현재 상용화된 대표적인 LHD 자동화 시스템으로는 Caterpillar의 MINEGEMTM, Sandvik의 AutoMine® 그리고 Atlas Copco의 Scooptram을 들 수 있다. Fig. 24는 호주 Olympic dam 광산의 MINEGEMTM 조종실의 모습이며, Table 2는 각각의 자동 LHD시스템이 운영되는 광산들이다.

Table 2의 자동LHD 시스템들은 구성에 있어서 약간의 차이를 보이지만 운영적인 측면에 있어서는 매우 비슷하다 할 수 있다. 예를 들면, 광석의 상차는 원거리에 위치한 조정실에서 운전자가 조이스틱 등을 통해 수동으로 진행한다 점과 상차가 완료된 LHD는 자동 모드로 전환되어 지정된 하차 장소까지 자동으로 운행·하차 후 돌아오도록 설계된다는 점이다(Konyukh and Ramazanov, 2004).

Table 2. List of autonomous LHD system applied mines by 2019

Fig. 25는 Atlas Copco의 Scooptram Auto-tram 시스템의 센서 구성과 학습될 지하광산의 경로를 보여준다. 자동 LHD의 경로 학습은 보통 3단계로 이루어지는데, 그 첫 번째 단계는 Teaching step으로 운전자가 LHD를 직접 또는 원격으로 운행하면서, 설치된 센서들을 통해 경로 및 광석의 하차 장소에 관련된 운행 데이터를 얻는다. 두 번째 단계인 Route-profiling step은 직접 운행하여 얻은 데이터를 분석하여 운영 알고리즘을 추론하고 최종 경로를 생성한다. 마지막 단계인 Playback step은 이전 단계에서 얻어진 LHD 운영 알고리즘과 경로를 이용하여 자동 운행을 확인하는 단계이며 내비게이션과 충돌 방지 시스템 등의 보조 알고리즘도 같이 점검하게 된다(Larsson, 2010).

Fig. 25.

Auto-tram system from Atlas Copco’s Scooptram automation system. (a) sensors in the ST14 vehicle (b) example of monolithic occupancy grid with atlas maps and vehicile path (modified after Larsson (2010)).

현재 사용되는 자동 LHD 시스템은 항상 생산성 향상을 담보로 하지는 않는다. 서호주 Kalgoorlie에 위치한 Kanowna Belle 금광산의 경우, 자동 LHD의 작동 준비 시간이 기존 원격 운행 시스템의 2배나 필요한 것으로 보고되고 있다(Smith, 2011). 먼지, 습도, 소음 같은 지하광산이 가진 환경적 요소와 고르지 않은 갱도의 바닥면 역시 센서의 오작동을 발생시키는 요인이 되며, 이에 따라 전체 시스템의 작동이 멈추는 경우도 종종 발생한다. 또한, 오지에 위치한 광산의 경우, 엔지니어의 부재로 기계적 결함을 복구하는데 상대적으로 긴 시간을 필요로 한다. 자동 LHD는 90%의 가동률을 보인다고 알려져 있으나, 경우에 따라서는 78%로 원격 운행 시스템의 평균인 86%에 못 미친다는 것으로 보고되어 있다(Paraszczak et al., 2015).

앞서 설명했듯이, 현재 가동되는 자동 LHD의 광석 상차 작업은 운전자에 의한 원격 조정이 아직까지 필요로 한다. LHD나 로더의 상차 작업 자동화가 어려운 점 중 하나는 광석을 싣는 작업으로 인해 광석 더미의 3차원 모델 데이터 포인트가 실시간으로 소실되어 3차원 모델의 형태가 매번 변한다는 것이다. 하지만 발전하는 3차원 모델링, 컴퓨터 비전 및 컴퓨팅 속도를 감안한다면 곧 극복될 수 있을 것으로 보인다.

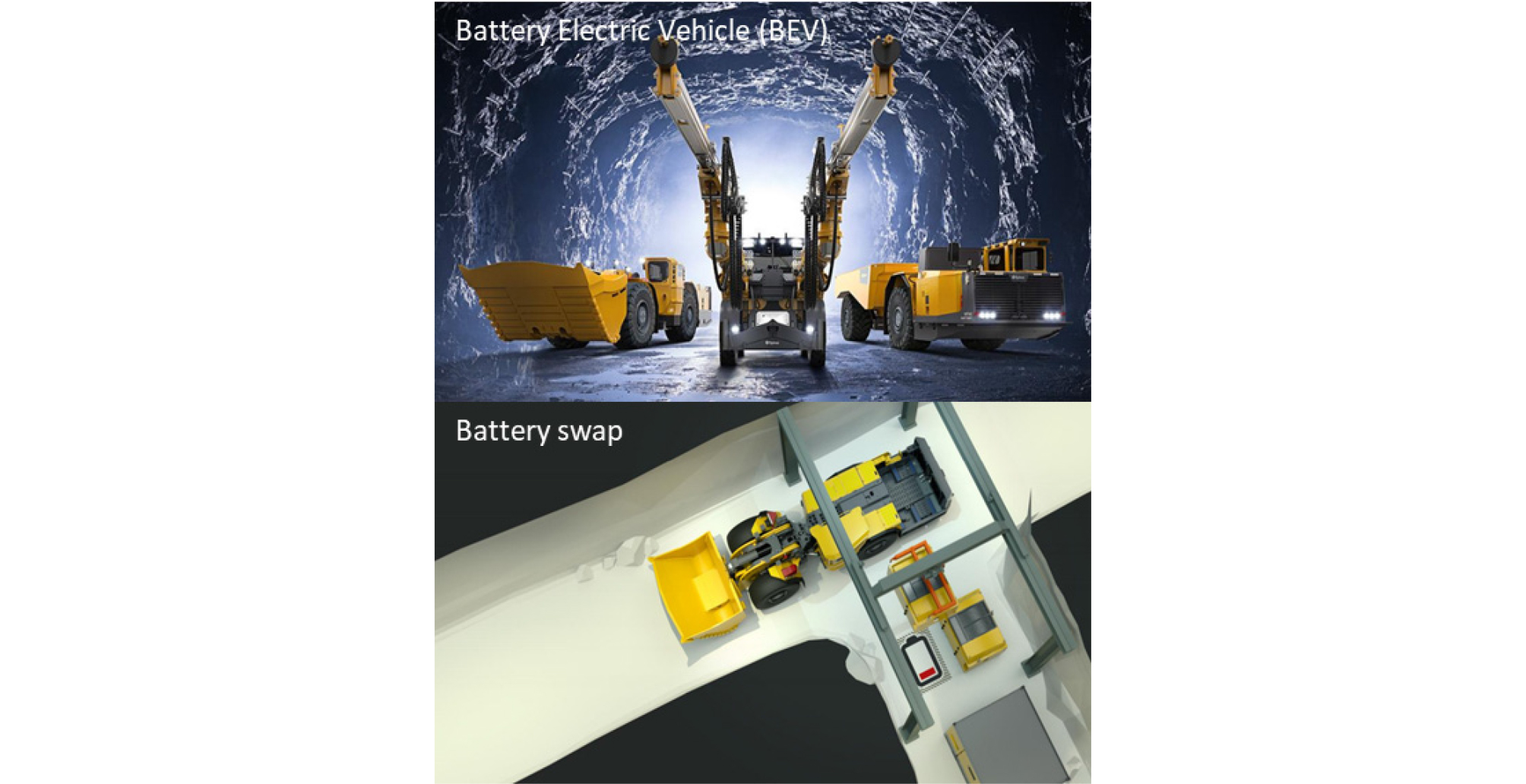

광산 전기차 시스템

내연기관 차량으로 인해 발생하는 대기 오염에 대한 관심이 높아지고 있는 요즘, 전기차의 기술력이 발달해가며 핵심 부품인 배터리와 인버터의 성능이 향상되고 가격경쟁력까지 갖추게 되면서 일상 교통수단으로 전기차를 선호하는 경향이 늘고 있다. 이러한 경향은 광업에서도 찾을 수 있다.

지하광산의 경우 내연기관의 운행으로 인한 극심한 공기 오염은 작업자의 안전과 직결되는 문제로, 유독 가스(NOx, SO2, CH4, CO2, CO) 및 부유 먼지(particulate matters)를 제거하기 위한 통기 시스템 운영에 드는 에너지만 하더라도 때로는 지하광산 전체 에너지 사용의 40%에 육박하기도 한다(Kocsis and Hardcastle, 2003). 이러한 지하광산에서의 내연기관 사용으로 인한 문제점을 극복하기 위해 최근 지하광산 전기 동력 장비(Bettery Electric Vehicles, BEVs)에 관한 관심과 연구가 활발히 진행되고 있다.

Atlas Copco는 전기를 동력으로 하는 광산 장비의 생산을 꾸준히 늘릴 것이라 발표하였다. Atlas로부터 2017년에 분리된 광산 장비 업체인 Epiroc은 ‘zero-emission and bettery-driven machinery’를 목표로, 로더, 점보드릴, 트럭으로까지 그 범위를 차츰 확장시켜 나가고 있다(Epiroc, 2017). Fig. 26은 Epiroc의 2세대 전기 동력 장비와 배터리 교체 장면을 보여준다.

Fig. 26.

Underground electric vehicle fleets and battery swap bed from Epiroc (after Boudreault (2019)).

Sandvik은 전기 동력 장비 제작 업체인 Artisan을 인수하여 개발을 시작했으며, Catepillar 역시 자체적으로 전기 동력 장비에 대한 투자를 늘리고 있다. 한 예로, 2019년 Caterpillar는 배터리를 탑재한 전기 LHD(R1300G LHD)를 개발하여 기존의 디젤엔진 LHD와 비교 실험을 통해 그 성능과 적용 가능성을 확인하였다. 특히, 에너지 비용을 비교한 결과 전기 LHD는 US $3.66/run으로 디젤 엔진 LHD의 US $37.50/run의 10분의 1 수준을 보였다(Gleeson, 2018).

이러한 전기 동력 장비는 현장 검증을 통해 상용화에 이르고 있다. 가장 먼저 이를 적용한 지하광산은 2013년 캐나다 Ontario에 위치한 Maccasa 금광이며, 현재 전기 동력 장비가 광산 생산량의 70%를 책임지고 있다(Jones, 2018). 올해 캐나다의 Glencore사는 Craig 지하광산의 하부 즉, 지하 2,600m에서 발견된 ‘Onaping Depth’라 명명된 광체에 대한 채굴을 전면 전기 동력 장비를 이용할 것이라 발표하였으며, 이를 통해 41%의 에너지 및 40%의 통기 비용이 절감될 것으로 예상하였다(Boissonneault, 2019). 또한 Goldcrop Inc.는 Sanvik과 함께 캐나다 Ontario에 위치한 Borden Lake 금광의 모든 장비들을 모두 전기로만 운영하겠다고 밝혔다(Taylor and Lewis, 2018). 호주의 경우에는, 2018년 Northern Territory에 위치한 Newmont사의 Tanami광산에서 Caterpillar가 R1700 전기 로더의 시험적 운행을 진행하였다. 이러한 점들로 미루어 보아 지하광산에서의 전기 동력 장비 사용은 앞으로 꾸준히 늘어날 것으로 생각된다.

참고로, 국제광업기준위원회(The Global Mining Standards and Guidelines, GMSG)에서 캐나다광업협회(The Canadian Institute of Mining, Metallurgy and Petroleum, CIM), 호주광업협회(AusIMM), 남아공광업협회(The South African Institute of Mining and Metals, SAIMM) 등의 컨소시엄을 통해 ‘Recommended Practices for Battery Electric Vehicles(BEVs) in Underground Mines’를 2018년에 출판하였다(GMG, 2018)

선광 제어 시스템

부유선광은 고 품위의 정광을 생산하는 중요한 광물 분리기술이다. 부유선광 시 광석 미립자와 기포 사이의 상호작용은 광석 회수율에 큰 영향을 미치며 이 현상은 물리·화학적 변수를 고려해야 하는 것으로 하나의 모델로 예측하기가 불가능하다(Han and Ryu, 2018).부선 기포와 미립자의 상호 작용에 대한 연구는 오랫동안 이루어져왔으며, 부선 기포에 대한 분석 연구도 지속되고 있느나, 정확한 메커니즘에 대한 분석은 아직도 숙제로 남아 있다.

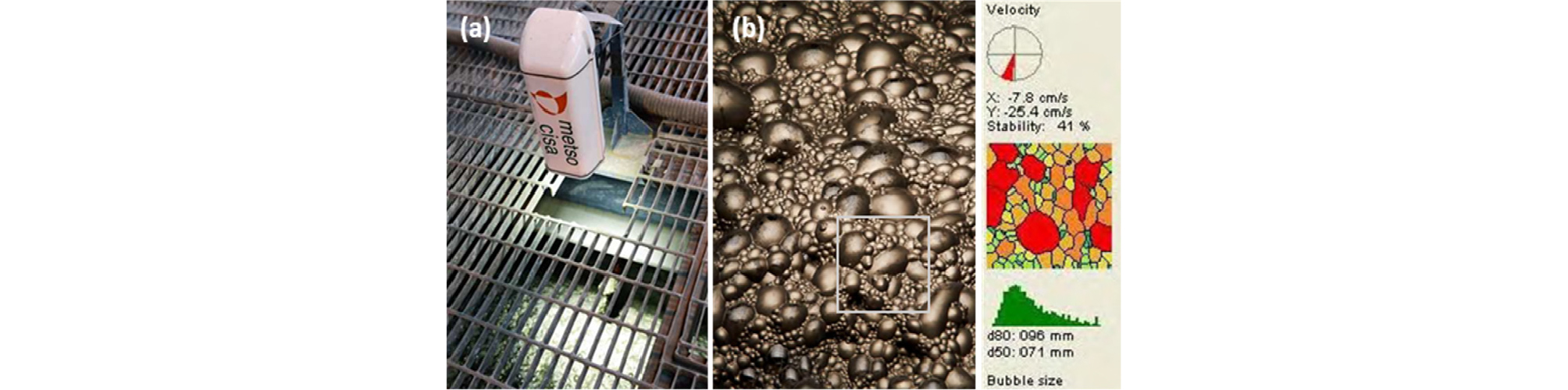

2001년 metso 에서 개발된 VisioFrothTM 시스템은 센서에 부착된 카메라와 일정한 광량을 유지시켜주는 조광시스템을 이용, 부선 기포를 실시간으로 모니터링하고 분석하는 시스템이다(Fig. 27). 이 시스템은 실시간 모니터링된 기포의 크기, 색, 안정도, 질감 등의 데이터와 회수율과의 관계 분석을 통해 부유선광의 최적 조건을 유지하도록 돕는다. 현재 VisioFrothTM 시스템은, BHP Billiton Mitsubishi Alliance(BMA)가 운영하는 호주 퀸즐랜드에 위치한 Peak Downs, Gregory, Saraji, Blackwater 석탄광과 Northparks 광산(금/구리광)을 포함한 세계 여러 나라의 광산에 적용하고 있다. 국내에서도 2015년 한국지질자원연구원은 ‘북한 금속광의 선광 정보화 기술 및 첨단 산업 소재용 희유금속 제련 공정 개발’ 프로젝트를 실시하였으며, 부유 선별 모니터링 시스템을 개발한 바 있다(Kim et al., 2018).

아직까지 이러한 모니터링을 통한 부유선광 제어는 어디까지나 확률론적인 해석을 통해 가능하며 최근 최적화에 적합한 소프트컴퓨팅 기술들을 이용한 연구 사례가 늘고 있다(Thwaites, 2007). 이와 관련된 연구에 대한 내용은 Bergh et al.(1998)와 Aldrich et al.(2010)의 논문을 참고하기 바란다.

미래 광산의 청사진

호주를 비롯한 캐나다, 미국 등 광산 강국들은 새로운 통신 및 데이터 분석 기술을 통한 기존 방법의 수정 및 최적화라는 변화의 국면을 맞이하였으며 현재는 그 초기 단계라 할 수 있다. 아직 광업의 많은 개별 분야 및 통합적인 시스템들의 효율과 가치를 높일 수 있는 여지는 많이 남아 있으므로, 적어도 2030년 전에는 최적화의 마지막 단계까지 이르러 광산4.0의 새로운 시대를 선도할 수 있을 것으로 생각된다.

디지털 통합 운영 시스템을 중심으로 광산 각 단계의 자동화는 더욱 가속화될 것이며, 무인 장비, 전기 동력 장비의 활용도가 높아질 것이다. 스마트 센서의 활용으로 각종 광산 운영 및 환경에 관한 모니터링과 분석 그리고 인공지능에 의한 상황별 대응이 실시간으로 구현될 것이다. 지상의 공간 사용은 최소화되고 지하에서 대부분의 생산 및 선광 등의 작업들이 이루어질 것이다. 이와 더불어 한정된 자원 확보를 위해서 광산이 고심도화 됨에 따라 전통적인 채굴 및 선광작업보다 효율적인 새로운 방법들에 대한 연구가 계속 진행될 것이다.

현존하는 가장 깊은 지하광산은 남아공에 위치한 AlgloGold Ashanti 사의 Mponeng 금광으로 현재 약 3.84 km에서 채광이 실시되고 있고, 더 깊숙한 4.27 km까지의 채광이 계획되어 있다(Mining Technology, 2019). 1 km당 27 MPa의 수직 응력만 고려하더라도 지하 4 km 근처에서는 암반 파열을 비롯한 수많은 암석 역학적 어려움에 봉착하게 된다. 또한 섭씨 50°를 웃도는 온도는 작업자들의 접근을 힘들게 만들며, 광물의 운반 비용 및 온도 조절용 통기 비용을 급격하게 증가시킨다(Gürtunca, 2018). 이러한 고심도 채광에 대한 연구는 매우 중요한 가치를 지니고 있음을 인지하여 이미 여러 기관에서 진행되고 있다. 예를 들면, 스웨덴의 LKAB 광산은 지하 1.5 km까지의 심도에서 중단 붕락 공법으로 실시되는 지하 채광을 2030년까지 전자동화하는 계획을 발표하고 현재 진행 중에 있다(RTC, 2010).

또 다른 미래 광산의 중요한 기술로 현장 선별 침출(in-situ selective leaching)의 들 수 있다. 침출이 가능한 광물로만 한정되는 부분이 없진 않지만, 저렴하고 정확한 고심도 광물탐사를 통한 광체의 완벽한 해석, 최적화된 채광 계획에 따른 자동 굴착기에 의한 굴착, 선별된 암반 파쇄(selective breakage) 및 광체 포획 기술을 통해 침출과 회수가 원활히 이루어진다면 작은 지표 공간을 사용하면서 지하수 오염과 같은 환경 훼손을 최소화하는 광산 기술로 발전이 가능하다. 다른 방식의 접근이지만 이와 비슷한 지하 현장 선별 침출 방법에 대한 연구는 Batterham(2017) 의 논문을 참고하기 바란다.

맺음말

인류는 기원전부터 광물을 채취해 왔고, 현대에 이르러 그 수요는 인구의 증가, 산업화, 기술의 발달과 함께 지속적으로 늘어나고 있다. 시간이 지남에 따라 손쉽게 채광이 가능했던 지표 근처의 고(高) 품위 광체는 찾아보기 힘들게 되었고, 광산은 점점 더 고심도화(高深度化)되고 있다. 극단적으로 말하자면, 현대의 광업은 접근성이 떨어지는 고심도에 위치하거나 가채 품위가 낮은 광괴를 환경 훼손을 최소화하면서 생산하여야 하는 것이다. 많은 선진 광산 기업들은 이러한 어려움들을 광산의 자동화와 디지털화를 통한 생산성 향상으로 극복하려 노력하고 있다.

근래의 급격한 정보통신기술 및 소프트컴퓨팅 기술의 발전은 광산4.0, 즉 광산 자동화와 디지털화라는 새로운 패러다임을 만들었다. 이는 로봇이나 장비의 자동화를 통한 광산 하드웨어의 변화, 각종 센서를 통한 데이터 축적 및 실시간 분석하는 정보처리 기술의 발전과 이를 통한 고급 의사결정시스템을 구축할 수 있는 광산 소프트웨어의 변화, 고속 통신환경에서 모든 하드웨어와 소프트웨어를 통합 관리하는 통합적인 관리체계의 구축으로 설명할 수 있겠다.

이러한 광산 패러다임의 변화는 여러 부분에서 나타나는데 그중 하나는 광산 회사 채용에서 찾을 수 있다. 광산학을 전공한 지원자 뿐만 아니라 컴퓨터, 정보 통신, 데이터 분석을 위한 채용 인원을 매년 늘려가고 있다. 이에 발맞추어 호주의 광산 학교들도 교육과정에 변화를 불어넣고 있다. 서호주 광산대학(Western Australian School of Mines)의 경우, 2020년부터 기초 공학 과정인 2학년 수업에 Introduction to Data Science, Introduction to Mining and Digital Applicaitons이라는 과목을 신설할 예정이며, 4학년 과정에는 Mine Automation & New Technologies라는 과목을 전공 필수로 추가할 계획이다. 이러한 교육 과정의 변화는 광산학 전공자들에게 데이터 정보 통신 및 신기술에 대한 이해를 더하여 급변하는 광산 환경에 능동적으로 대처할 수 있는 능력을 키우는데 그 목적이 있다 할 수 있다.

본문을 통해 최근 호주 광업의 큰 흐름으로 볼 수 있는 자동화·디지털화의 큰 축인 광산 통신 기술의 발전과 소프트컴퓨팅 및 빅데이터를 이용한 몇몇 광산 기술들에 대해 살펴보았다. 서론에서 밝혔듯이, 세계 경제 포럼이나 호주 광업계에서는 앞으로 다가올 몇 년 동안을 광업의 중대한 변환점으로 보고 있으며, 이러한 분석의 중심에 발전을 거듭하는 정보통신기술과 소프트컴퓨팅 및 빅데이터 기술이 자리하고 있다. 이 기간 동안 정보 통신과 데이터 분석을 기반으로 한 많은 광산 관련 신기술이 선보일 것으로 생각한다. 정부의 포괄적인 지원을 바탕으로 광산 정보통신기술을 주관하는 기관이 중심이 되어 국제적인 경쟁력을 갖출 수 있도록 광산 전 공정에 대한 면밀한 연구개발이 이루어져야 한다. 또한, 세계적인 광산 관련 기관 및 OEM(original equipment manufacturing) 업체들과도 적극적으로 협업하며 공동 연구를 진행해 나가야 할 것이다. 이를 통해 한국의 최첨단 정보통신기술의 광업에의 적용을 적극적으로 개진하여 새로운 광산 관련 소프트웨어나 광산 기술을 선점해 나가야 한다. 앞으로의 10년은 한국광산4.0 시대를 열고 대한민국 광업이 새로운 도약의 시대로 나아갈 수 있는 기회가 될 것이다.