서 론

본 론

Toe-up SAGD

저류층 모델 및 유정 궤도 설계

Toe-up SAGD 예열 운영조건

Toe-up SAGD 예열 운영조건 최적화

균질 저류층 모델에서의 시뮬레이션 결과

불균질 저류층 모델에서의 시뮬레이션 결과

결 론

서 론

Steam-assisted gravity drainage(SAGD) 공법은 비투멘 회수에 사용되는 대표적인 지하 열공법으로, 저류층 하부에 생산정을 시추하고 상부 5 m 위치에 주입정을 수평 시추하여 유정 쌍(well-pair) 형태로 운영한다. SAGD 공법의 운영은 예열단계(preheating stage)와 생산단계(production stage)로 구분되는데, 예열단계는 2~3개월 동안 주입정과 생산정 모두 스팀을 주입하여 열 교류(thermal communication)를 형성하여 시추공 주변의 비투멘의 점성도를 낮추어 유동성을 확보한다. 이후 생산단계에서 주입정과 생산정 사이의 비투멘을 생산하고 그 공간을 기반으로 스팀 챔버를 발달시켜 비투멘 생산을 지속한다(Butler et al., 1981). 예열단계는 SAGD 운영기간 전반에 걸쳐 영향을 미치므로, 예열단계의 운영조건에 따른 SAGD 생산성에 대한 연구가 수행되었다. 대표적으로, Yuan과 Mcfarlane은 예열단계의 스팀 주입량, 튜빙 간 압력 차, 스팀 품질과 같은 주요 운영 인자에 대한 민감도 분석을 수행했으며, 스팀 품질과 주입량이 열 교류 형성에 가장 큰 영향을 미침을 밝혔다(Yuan and Mcfarlane, 2009).

저류층 내부에 존재하는 셰일층은 투과도가 매우 낮아 스팀 챔버 발달을 방해하여 SAGD 생산성을 저해한다(Kumar and Hassanzadeh, 2021). 따라서, 유정 쌍을 셰일층 상부에 시추하여 영향을 최소화할 수 있다. 하지만, SAGD 공법은 중력 배유로 비투멘을 생산하므로 생산정 하부의 비투멘은 생산이 불가능하다. 이를 해결하기 위해, 생산정의 궤도 변화를 통한 생산성 증진 연구가 수행되었다. Gates 등은 전산 시뮬레이션을 활용하여 생산정의 궤도가 J자처럼 휘어진 J-well and Gravity-Assisted Steam Stimulation(JAGASS) 공법을 제안하였다(Gates et al., 2008). 이는 기존의 SAGD 공법과 달리, 저류층 상부 비투멘의 점성도를 선택적으로 감소시켜 우선 생산하고 중력 배유를 극대화함으로써 생산성 개선을 정량적으로 나타냈다. 또한, Shell Canada Ltd.는 아사바스카 Peace River 오일샌드 저류층에 대해 J-well 수평정을 시추 및 cyclic steam stimulation(CSS) 운영하여 스팀 챔버 발달과 열효율 개선이 가능함을 확인하였다(Brissenden, 2005).

이러한 J-well 수평정은 시추 형태로 인해 경사각이 크게 발생하므로, 유정의 파손 우려가 있다. 이를 위해 dog leg severity(DLS) 지표를 고려해야 하며, 일반적인 수평정의 DLS 범위는 10~20°/100ft를 유지한다(Denney, 2011; Moghanloo, 2022).

본 연구에서는 오일샌드 저류층 내 셰일층 존재 시 비투멘 생산 가능 구간을 극대화하기 위해 toe-up 형태의 궤도를 설계하고 효율적인 SAGD 운영을 위해 최적 예열 운영조건을 도출하였다. 이를 위해, conventional SAGD와 예열 운영조건 별 toe-up SAGD의 스팀 챔버 발달과 생산 성능을 비교하였다. 생산 성능 비교에는 생산성 및 경제성 지표인 누적스팀오일비(cumulative steam-to-oil ratio, cSOR), 오일 회수율(recovery factor, RF), 누적오일생산량(cumulative oil rate, COP), 그리고 순현재가치(net present value, NPV)를 고려하였으며, 경제적 한계를 의미하는 스팀오일비(steam-to-oil ratio, SOR)가 4인 시점의 값을 도출하였다. 또한, 실제 광구의 저류층 물성을 반영한 불균질 모델의 toe-up SAGD 시뮬레이션을 수행하여 현장 적용 가능성을 확인하였다.

본 론

Toe-up SAGD

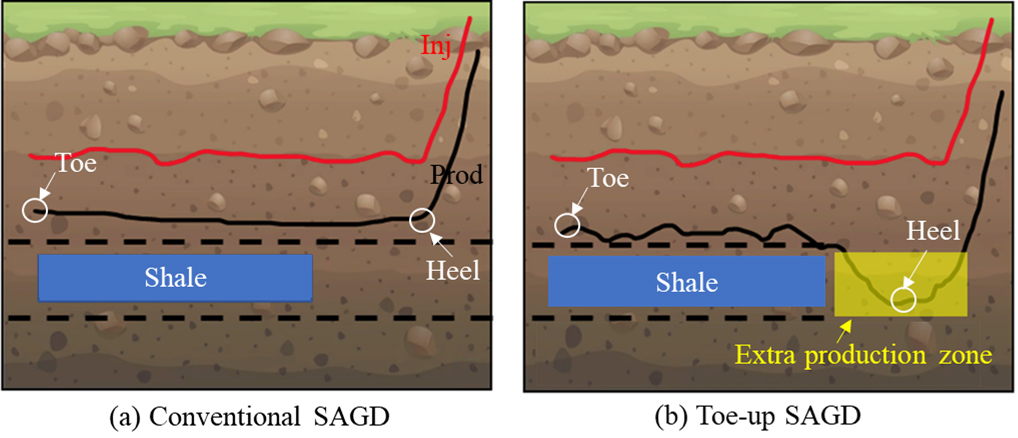

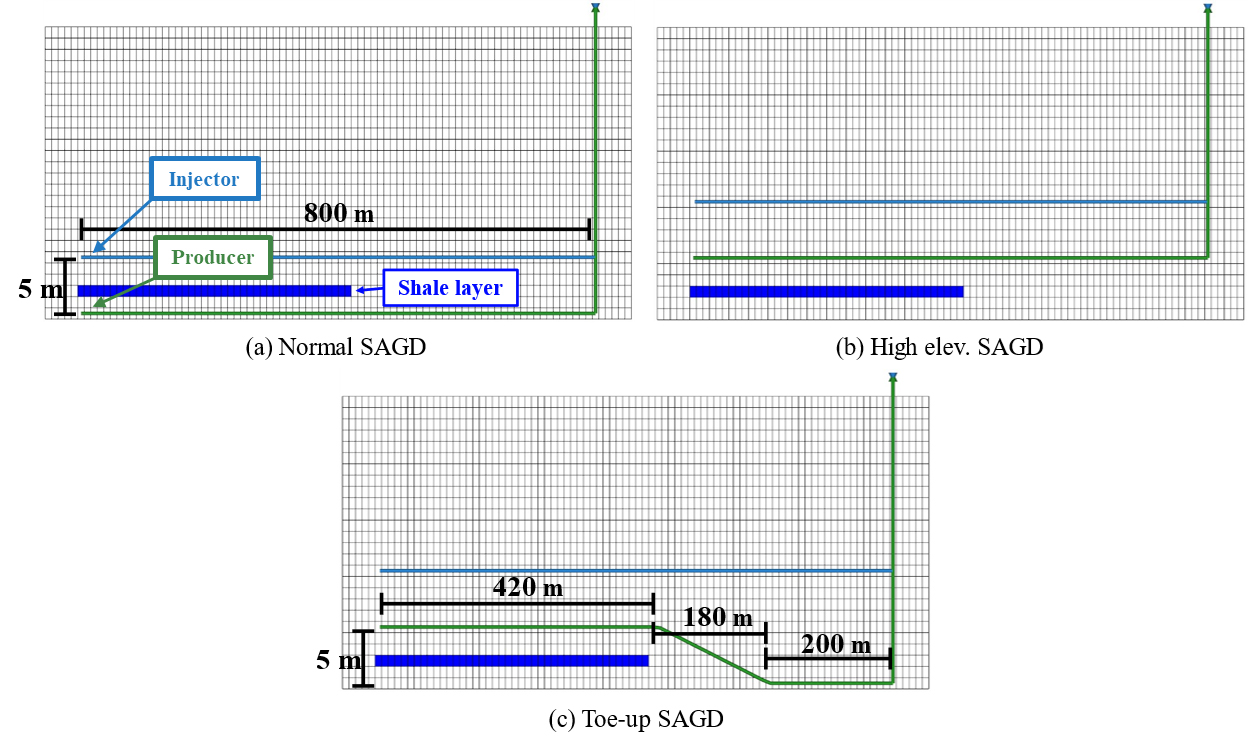

Toe-up SAGD 공법은 기존의 SAGD 공법에서 두 개의 수평정을 나란히 시추하는 것과 달리, 생산정의 heel은 저류층의 하부에, toe는 셰일층 상부에 위치시킨다(Fig. 1). 이로 인해 셰일층의 생산성 저하 효과를 회피하고 추가 생산구간을 확보할 수 있다. 그러나 toe-up SAGD공법은 주입정과 생산정 간의 간격(I/P spacing)이 불균등하기 때문에 예열 운영 시 열 교류가 균등하게 형성되기 어렵고 비투멘의 점성도가 충분히 감소하지 않아 스팀 챔버 발달이 저해될 수 있다. 따라서, toe-up SAGD 공법의 열 교류 형성을 위한 예열 운영의 최적화가 필요하다.

저류층 모델 및 유정 궤도 설계

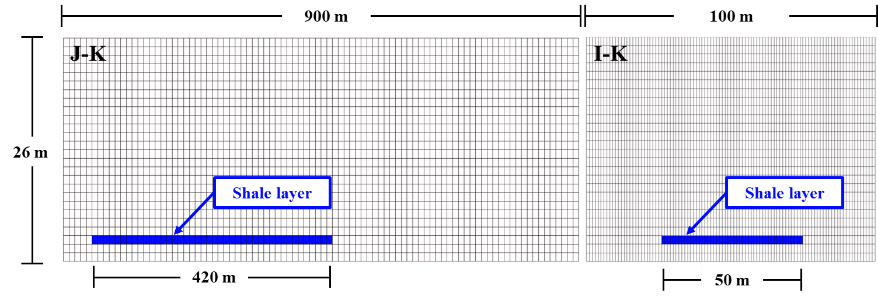

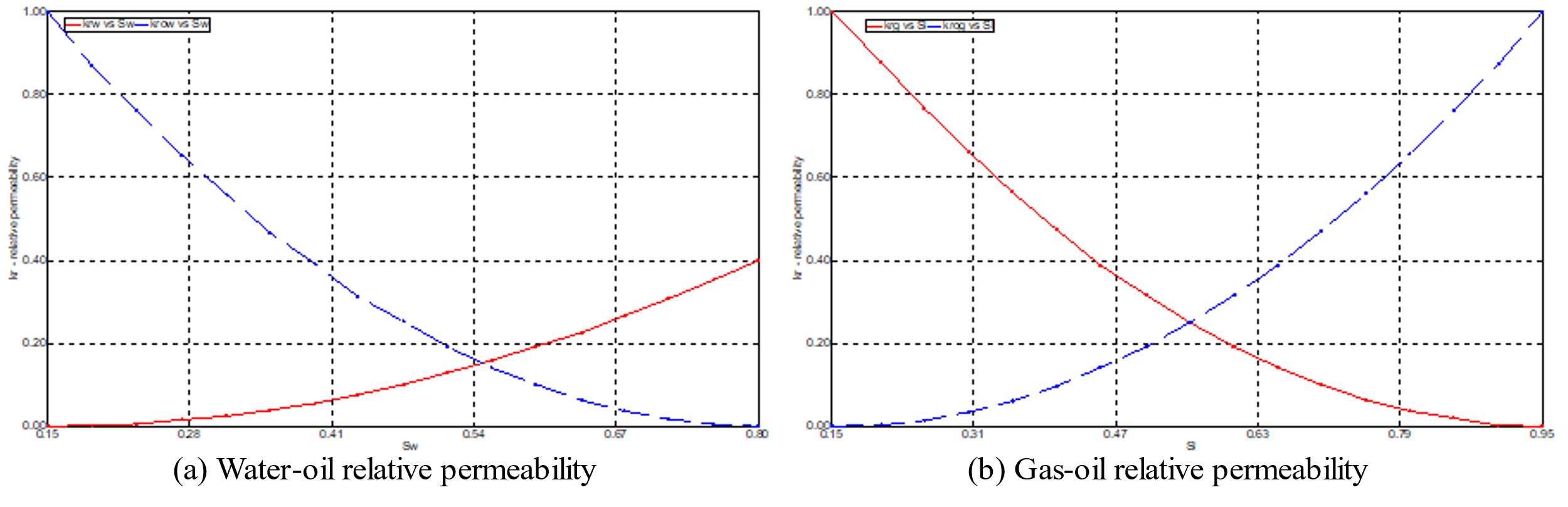

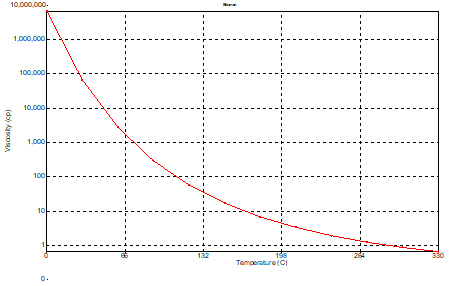

본 연구에서는 저류층 하부에 연속하는 셰일층이 존재하는 3-D 균질 모델을 제작하고 세 가지의 SAGD 유정 쌍을 각각 적용하여 toe-up SAGD 시뮬레이션을 수행하였다. 이를 위해 CMG社의 열공법 시뮬레이터인 STARS(CMG, 2023)를 사용하여 예열단계와 생산단계를 모사하였다. 저류층 모델의 크기는100 m × 900 m × 26 m(I, J, K 방향)이며, 격자 크기는 1 m × 10 m × 1 m(I, J, K 방향)이다(Fig. 2). 셰일층의 크기는 50 m × 420 m × 1 m(I, J, K 방향)이며 저류층의 바닥면으로부터 2 m 상부에 위치한다. 저류층 물성, 유체 투과도 곡선, 비투멘 온도 곡선은 캐나다 아사바스카 오일샌드 저류층의 평균 물성값을 사용하였으며 각각 Table 1, Fig. 3, Fig. 4에 나타난다(Harvest Operation Corp., 2020; Kim and Shin, 2020; Wang and Leung, 2015).

Table 1.

Reservoir properties for toe-up SAGD simulation (Harvest Operation Corp., 2020; Kim and Shin, 2020; Wang and Leung, 2015)

셰일층과 생산정의 위치를 고려하여 세 가지 SAGD 유정 쌍을 설계하였으며(Fig. 5), 각 유정 쌍에 대한 최적의 SAGD 운영을 통해 연속하는 셰일층이 존재하는 저류층에서의 생산성을 비교하였다. 두 개의 conventional SAGD(normal and high elev. SAGD)와 toe-up SAGD가 존재하며 normal SAGD는 생산정이 셰일층의 하부에 위치하는 반면, high elev. SAGD는 생산정이 모두 셰일층 상부에 위치한다. Toe-up SAGD는 생산정의 궤도 일부가 셰일층 상부에 위치하므로 경사구간이 발생한다. 시추 과정에서 경사각이 심할수록 유정이 손상될 수 있으므로, dog leg severity(DLS)를 14°/100ft로 설정하여 toe-up SAGD 생산정을 설계하였다(Denney, 2011). 또한, heel 구간의 I/P spacing 중심 격자를 sector로 정의하고, 예열단계 시 온도 변화를 확인함으로써 열 교류 형성 여부를 확인하였다.

Toe-up SAGD 예열 운영조건

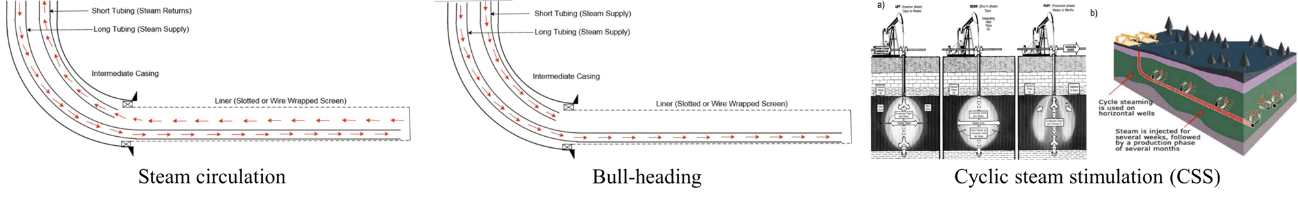

본 연구는 toe-up SAGD 생산정의 예열 방법으로 스팀 순환(steam circulation), 스팀 직접주입(Bull-heading), cyclic steam stimulation(CSS)의 세 가지 방법을 제안하였다(Fig. 6). 스팀 순환 방법과 스팀 직접 주입 방법은 주입정과 생산정 각각 2 개의 튜빙을 사용하며, 스팀 순환 방법은 유정 내 긴 튜빙(long-tubing)으로 스팀을 주입하고, 짧은 튜빙(short-tubing)으로 생산하여 열전도를 통해 열에너지를 전달한다. 한편, 스팀 직접주입 방법은 모든 튜빙을 통해 매우 높은 압력으로 스팀을 저류층에 직접 주입하여 많은 열에너지 전달이 가능하다(Anderson and Kennedy, 2012; Lee et al., 2024). 하지만, 저류층 내 유동수(mobile water) 함량이 많거나 투과도가 높은 경우에 한해 용이한 방법이며, 주입된 스팀의 회수가 불가능하므로 운영비용이 증가한다는 문제점이 있어 예열단계 초기에 단기간 사용한다. CSS는 일반적으로 단일 수직정에서 사용하지만 수평정에도 사용되며 스팀의 주입, soaking, 생산의 세 단계를 하나의 순환주기로 구성하여 반복 운영한다(Chang, 2013; Webb et al., 2017). 각 예열 방법을 적용한 toe-up SAGD 시뮬레이션을 수행 후, 생산 성능을 비교하여 최적 운영조건을 도출한다. 비교를 위해 예열단계 시 모든 시뮬레이션의 주입정은 스팀 순환 방법으로 운영하였다.

세 예열 방법의 생산 성능 비교 분석을 위해 주요 운영인자 최적화를 위한 민감도 분석을 수행하였다. 각 예열 방법은 해당 운영 기술 원리에 따라 주요 운영인자를 설정하였다. 스팀 순환과 bull-heading 방법은 스팀 주입량에 대해, CSS 방법은 순환 주기를 가정하고 스팀 주입압력에 대한 민감도 분석을 수행하였다. 1회 순환 주기는 총 두 달이 소요되며 스팀 주입 25일, soaking 7일, 생산 30일로 운영하였다. 본 연구에서는 순환 주기 3회를 최소 단위로 사용하였다. 세 가지 방법에 대한 민감도 분석의 인자 범위는 Table 2와 같다.

Table 2.

Operating parameter ranges for sensitivity analysis

| Steam Circulation | Bull-heading | CSS | |

| Injection rate [m3/day] | Production rate [m3/day] | Injection rate [m3/day] | Injection pressure [kPa] |

| 50 | 50 | 50 | 2,800~4000 |

| 100 | 100 | 100 | |

| 200 | 200 | 200 | |

Toe-up SAGD 예열 운영조건 최적화

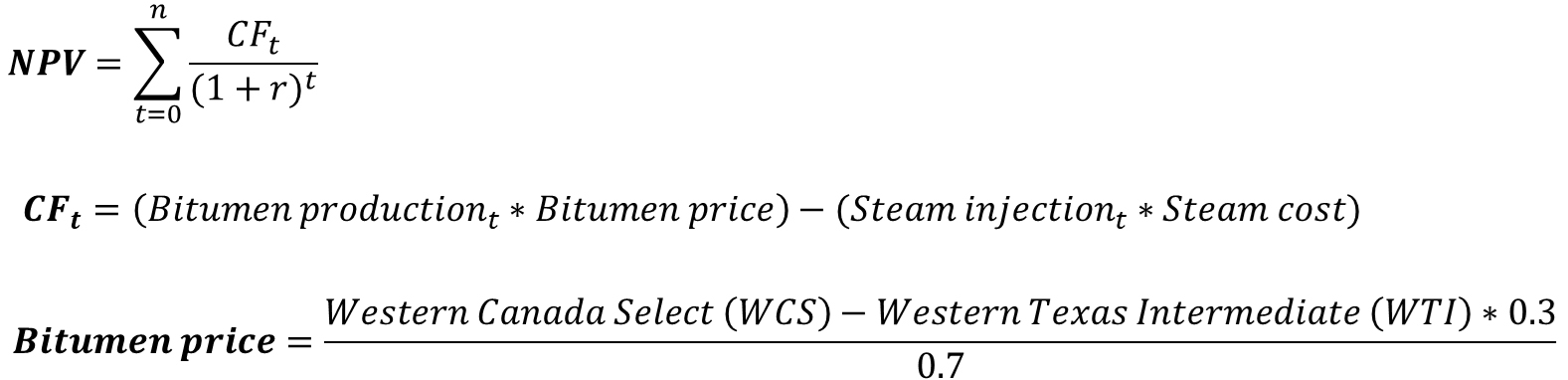

위의 균질 저류층 모델과 예열 운영조건을 통해 예열 방법에 따른 toe-up SAGD 시뮬레이션을 수행하였다. 예열단계 종료 후 저류층 온도분포와 생산 3년 시점의 스팀 챔버 발달을 확인하여 최적화를 수행하였다. 또한, conventional SAGD 와 최적 예열 운영조건을 적용한 toe-up SAGD의 성능 비교를 통해 생산성 증진 효과를 확인하였다. 이를 위해, SOR이 4인 시점의 생산성 지표와 NPV 계산을 통해 값을 도출하였으며, 계산에 사용된 식과 경제성 인자는 각각 Fig. 7과 Table 3에 나타난다.

Table 3.

Values of parameters for NPV calculation (Guevara et al., 2021; Kim et al., 2024; Nejadi et al., 2018)

| Parameters | Values |

| Steam cost [$/cold water equivalent bbl] | 14 |

| Bitumen price [$/bbl] | 55 |

| Discount rate (r) [%/year] | 10 |

| WCS [$/bbl] | 62 |

| WTI [$/bbl] | 77 |

균질 저류층 모델에서의 시뮬레이션 결과

Toe-up SAGD 예열 방법 별 운영인자 민감도 분석

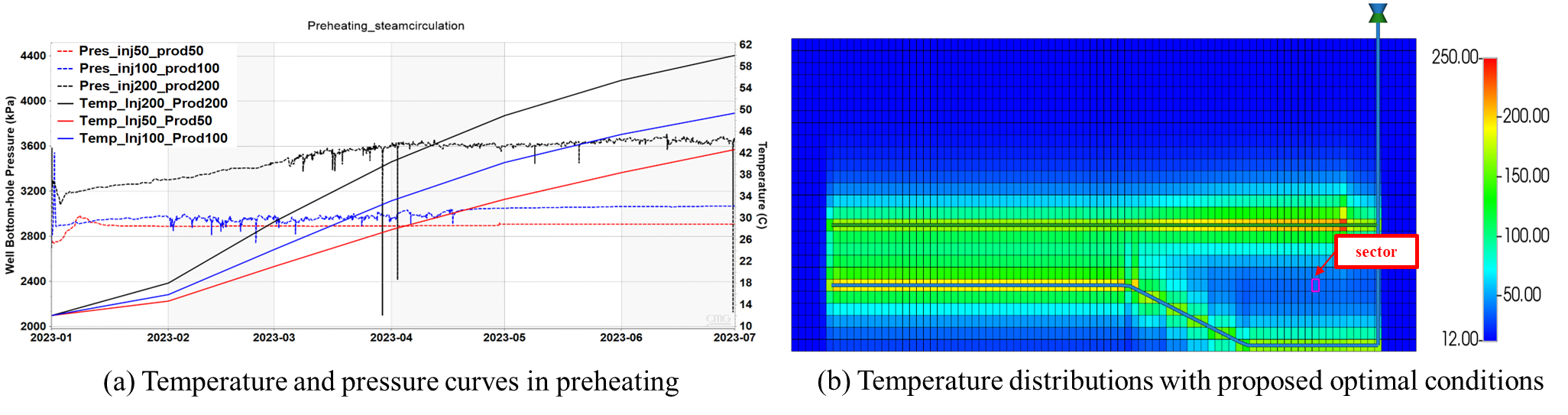

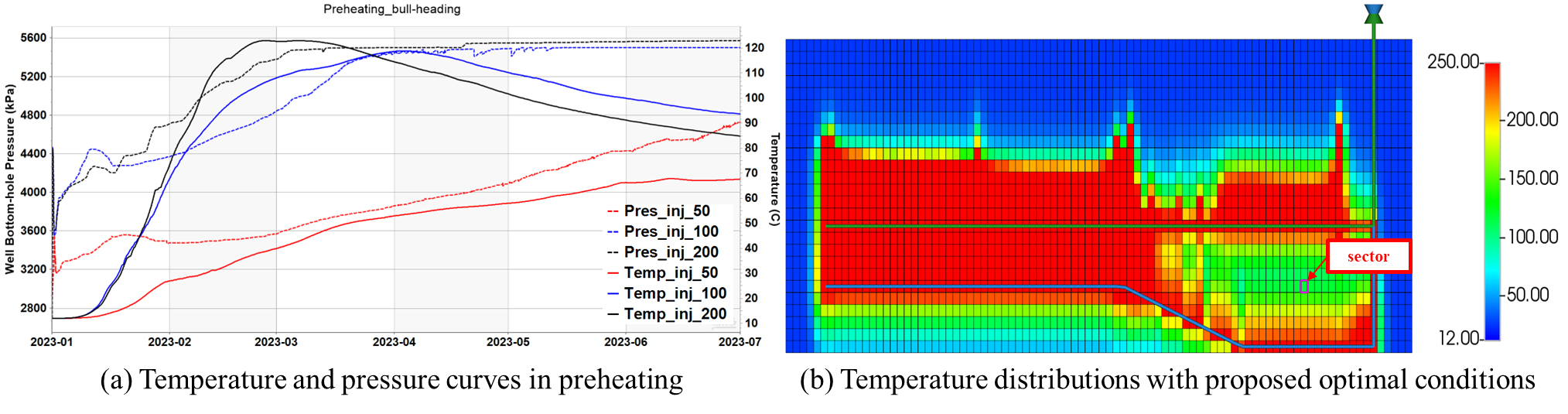

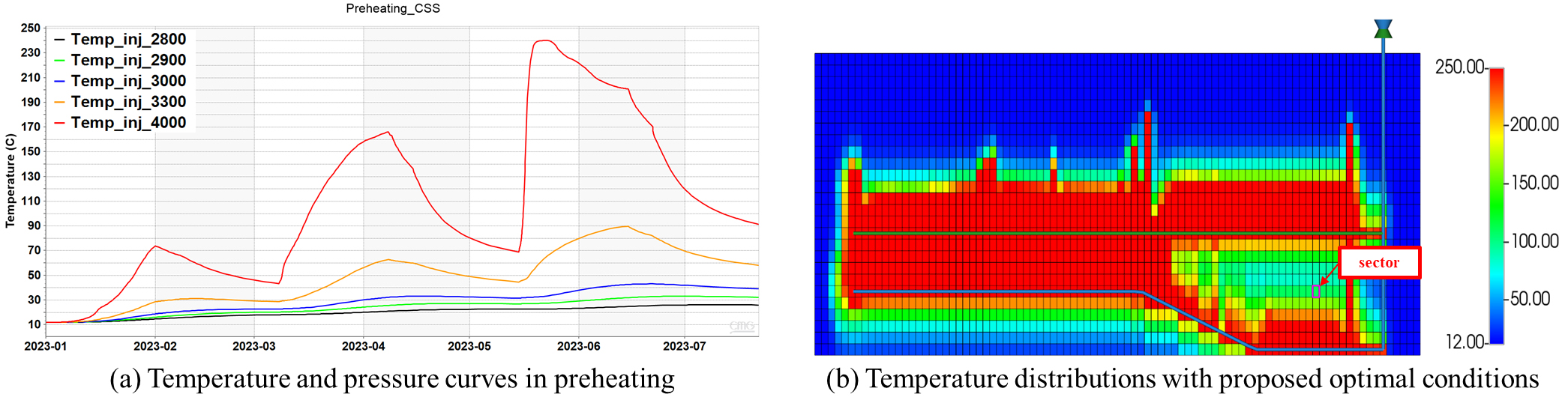

스팀 순환 방법의 스팀 주입량 민감도 분석 결과, 최적의 스팀 주입량은 50 m3/day로 결정하였다. Fig. 8은 스팀 주입량에 따른 sector 온도와 BHP 변화, 그리고 예열단계 종료 시점의 저류층 온도 분포를 나타낸다. 스팀 주입량이 커질수록 sector 온도는 높지만 증가율은 미비한데 이는 예열단계 시 열 교류 형성에 대한 스팀 주입량의 크기가 중요하지 않음을 의미한다. 따라서, 낮은 주입량 및 압력 조건을 통해 많은 잠열(latent heat)을 전달하는 것이 열 교류 형성에 유리하다. 그럼에도 불구하고 sector 온도는 약 60°C에 불과하였는데, 스팀 순환 방법을 통해 불균등한 I/P spacing 구간의 열 교류 형성이 어렵기 때문이다.

스팀 직접주입 방법의 경우, 최적의 스팀 주입량은 100 m3/day로 결정하였다. Fig. 9는 스팀 주입량에 따른 sector 온도와 BHP 변화, 그리고 예열단계 종료 시점의 저류층 온도 분포를 나타낸다. 스팀 주입량 100 m3/day 조건의 sector 온도 변화가 200 m3/day에 비해 더 빠르므로 예열 운영 기간을 단축하는데 유리하다. Sector 온도는 최대 100°C까지 증가했으며 스팀 순환 방법보다 높은 온도를 나타냈다. 따라서, bull-heading 방법이 스팀 순환 방법에 비해 불균등한 I/P spacing구간의 열 교류 형성에 유리하다.

CSS 방법의 경우, 최적의 스팀 주입압력은 4,000 kPa로 결정하였다. Fig. 10은 주입압력에 따른 sector 온도와 예열단계 종료 시점의 저류층 온도 분포를 나타낸다. 3,300 kPa 이하의 압력에서는 온도 증가가 미비하며 4,000 kPa 조건의 sector 온도는 약 90~230°C로 매우 크게 증가하였다. 이는 CSS 방법이 불균등한 I/P spacing구간의 열 교류를 형성하는데 충분한 열전달이 가능하며 4,000 kPa 이상의 높은 주입압력 운영이 필수적임을 의미한다.

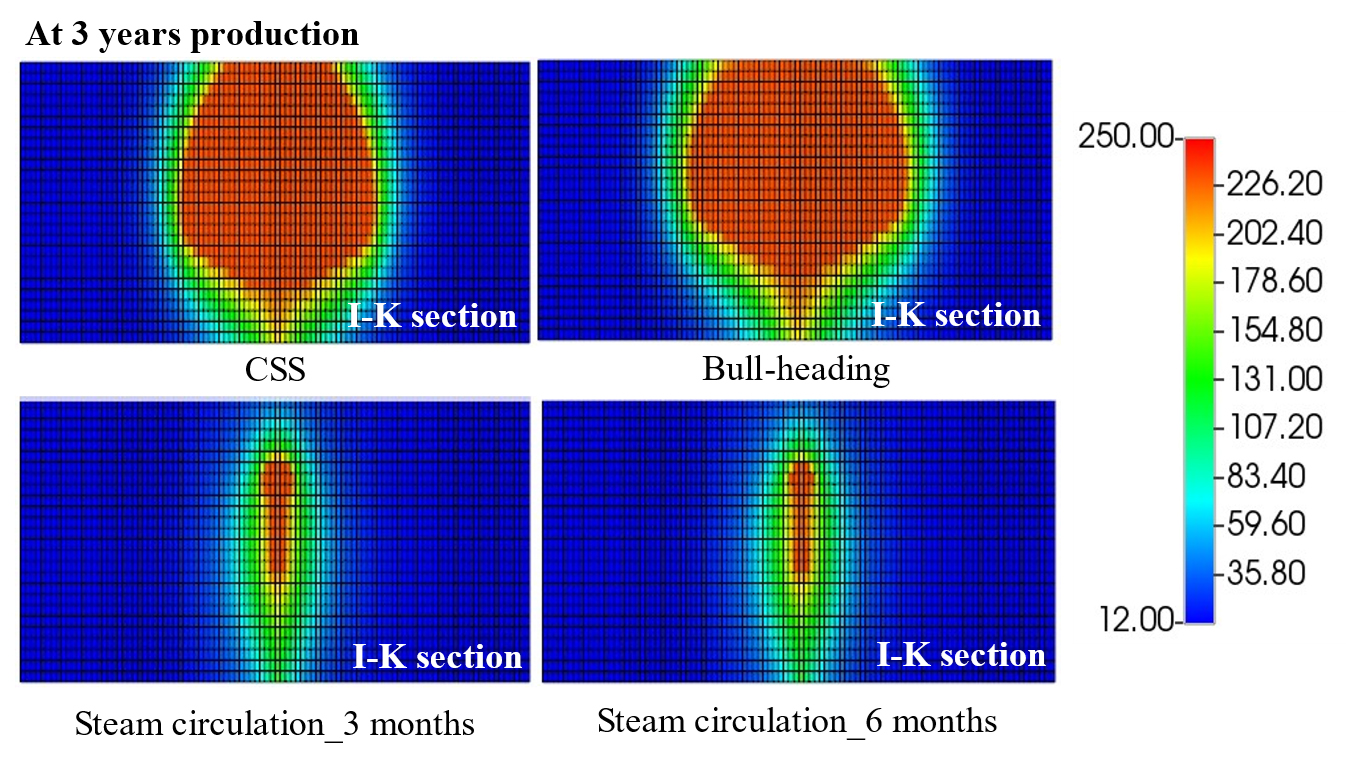

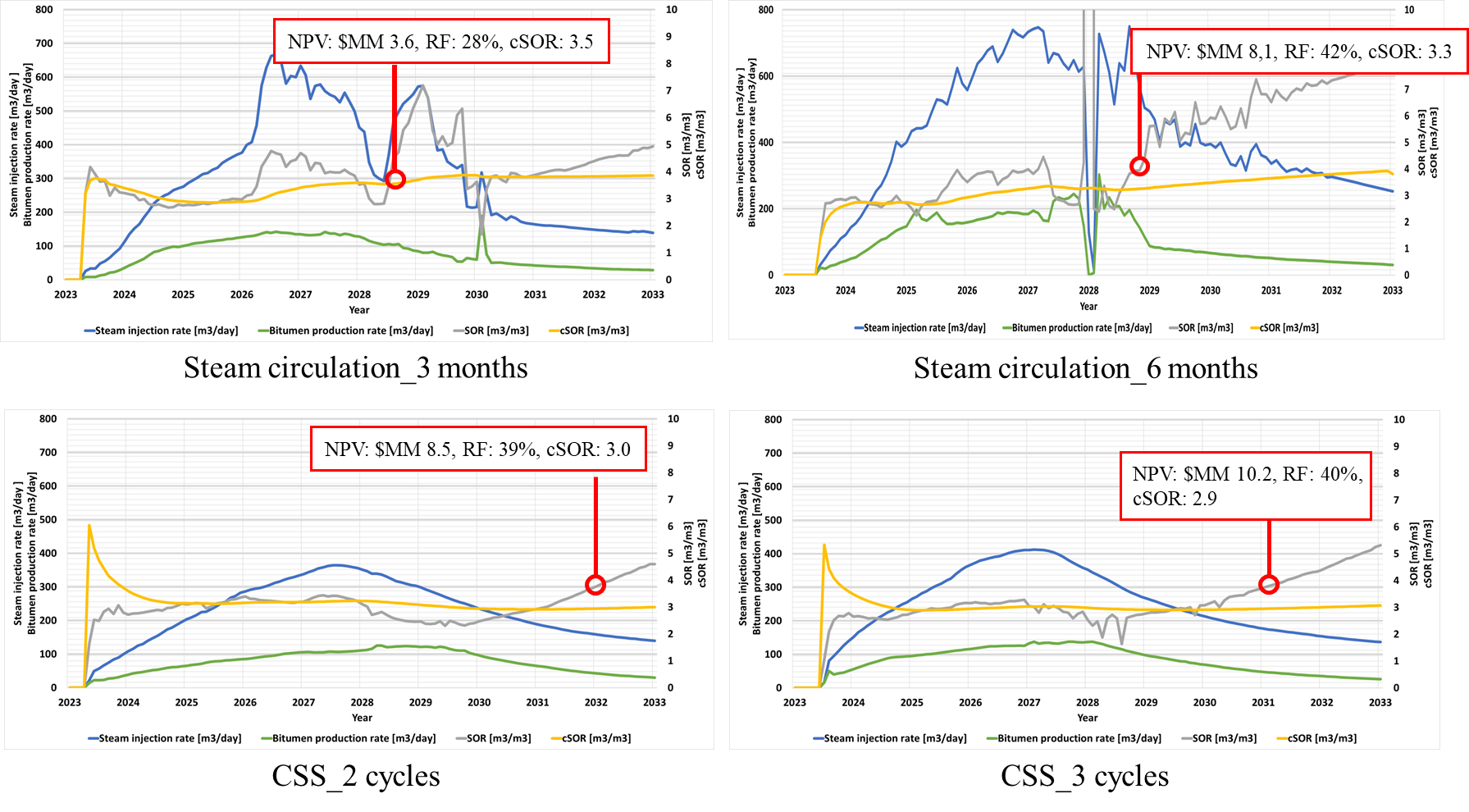

Toe-up SAGD 최적 예열 운영조건

Fig. 11은 예열 방법 별 toe-up SAGD의 생산 3년 시점에 대한 sector의 스팀 챔버 발달을 나타낸다. 스팀 직접주입 방법과 CSS 방법의 경우, 스팀 챔버가 저류층 상부에 도달하여 크게 발달하였지만, 스팀 순환 방법은 예열 운영 기간을 6개월 동안 수행하였음에도 스팀 챔버 발달이 미비하였다.

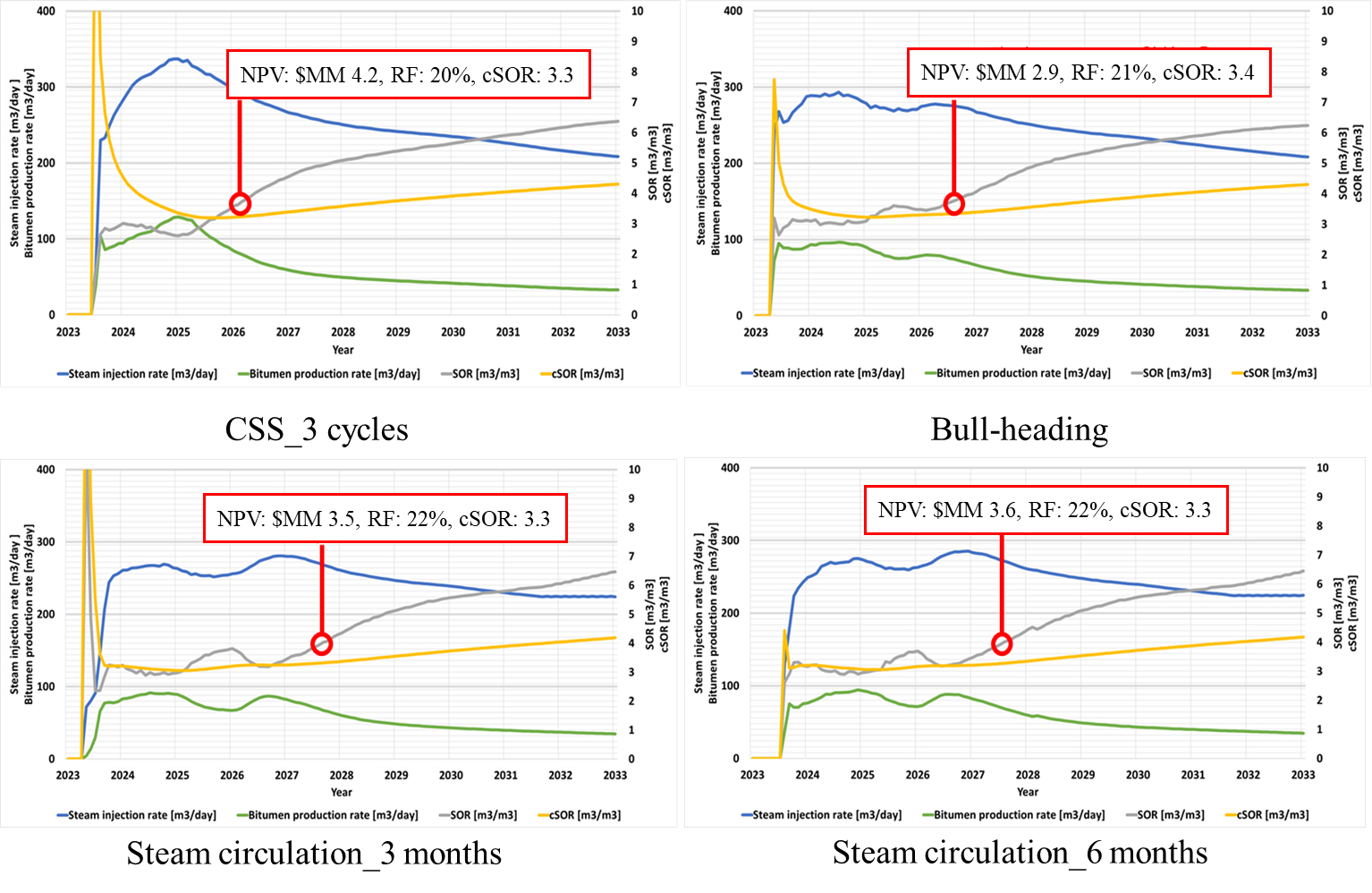

Fig. 12는 예열 방법 별 toe-up SAGD 운영 10년 동안의 생산성 지표를 나타낸다. Table 4는 SOR = 4 시점의 생산성 지표 및 NPV를 나타내며 CSS 방법의 NPV가 약 $MM 4.2로 가장 높았다. 한편, 스팀 직접주입 방법의 NPV는 약 $MM 2.9로 가장 낮았다. 생산성은 CSS, 스팀 순환, bull-heading 순으로 우수하였다. 이를 통해, CSS 예열 방법을 toe-up SAGD의 최적 예열 운영조건으로 결정하였다.

Table 4.

Toe-up SAGD performance with different preheating methods in homogeneous model at SOR=4

Toe-up SAGD 생산성 증진 효과

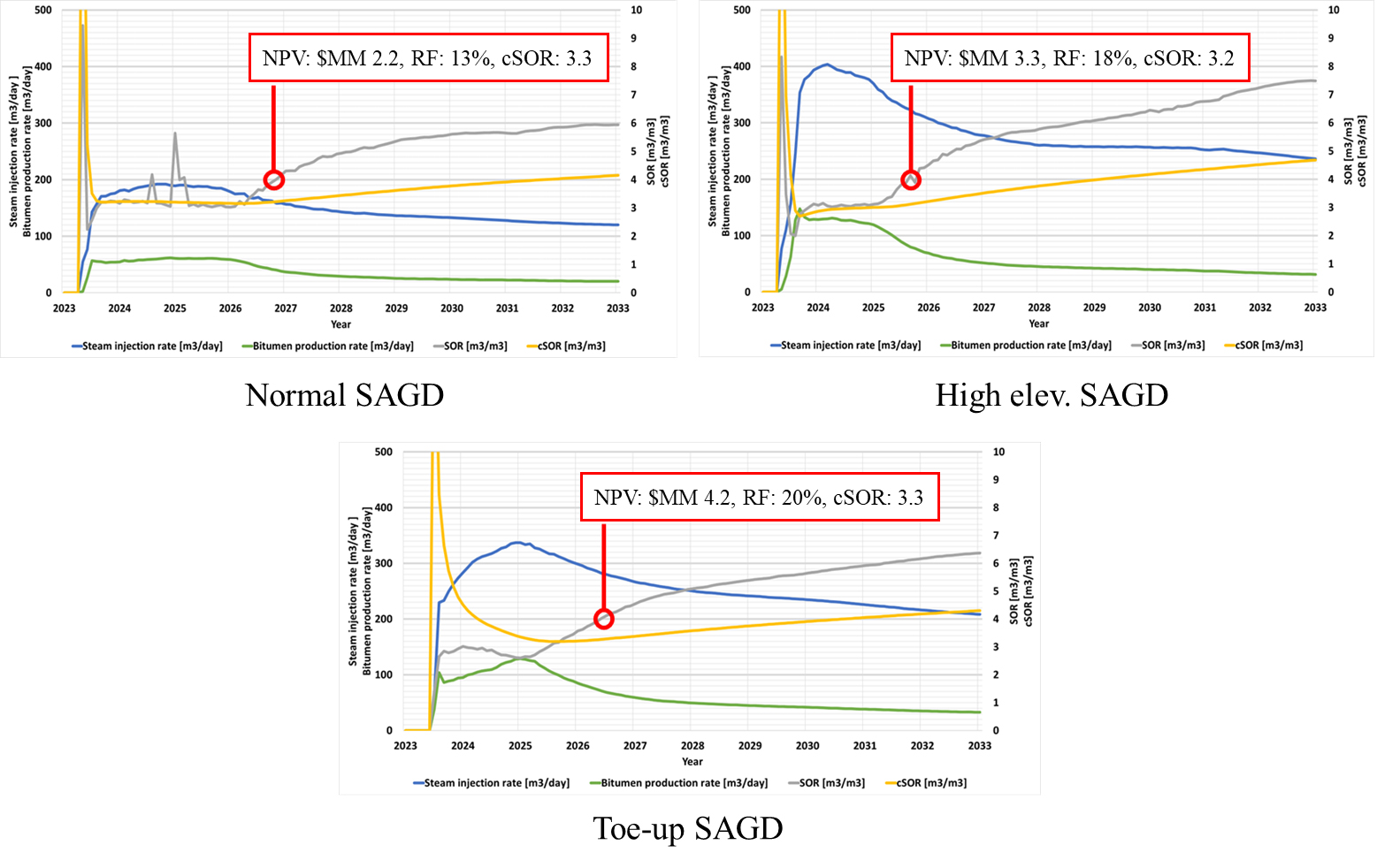

Fig. 13은 conventional SAGD와 최적 예열 운영조건인 CSS 방법을 적용한 toe-up SAGD 운영 10년 동안의 생산성 지표를 나타낸다. Table 5는 SOR = 4 시점의 생산성 지표 및 NPV를 나타내며, toe-up SAGD의 누적오일생산량과 오일회수율은 conventional SAGD 대비 향상되었다. 또한, NPV는 약 $MM 4.2로 증가하였다. 이는 toe-up 유정 궤도에 대한 I/P spacing의 열 교류 형성 문제를 CSS 예열 방법으로 해결함으로써 기존의 SAGD 공법이 셰일층에 대한 한계점을 극복하고 생산성을 증진할 수 있음을 의미한다.

Table 5.

SAGD performance for different well-pair configurations in homogeneous model at SOR=4

| Model | NPV [$MM] | RF [%] | COP [m3] | cSOR |

| Normal SAGD | 2.2 | 13 | 70,563 | 3.3 |

| High elev. SAGD | 3.3 | 18 | 93,087 | 3.2 |

| Toe-up SAGD | 4.2 | 20 | 111,375 | 3.3 |

불균질 저류층 모델에서의 시뮬레이션 결과

실제 현장에서의 toe-up SAGD 공법 적용 가능성을 확인하기 위해 아사바스카 지역 내 실제 광구의 저류층 물성을 반영한 불균질 모델을 제작하고 toe-up SAGD 시뮬레이션을 수행하였다. 저류층 물성은 균질 모델 제작 시 활용한 저류층 평균 물성을 참조하였다(Harvest Operation Corp., 2020). 불균질 모델의 toe-up SAGD 최적 예열 운영조건을 도출하기 위해, 예열 방법에 대한 민감도 분석을 수행하고 생산 성능을 비교 분석하였다.

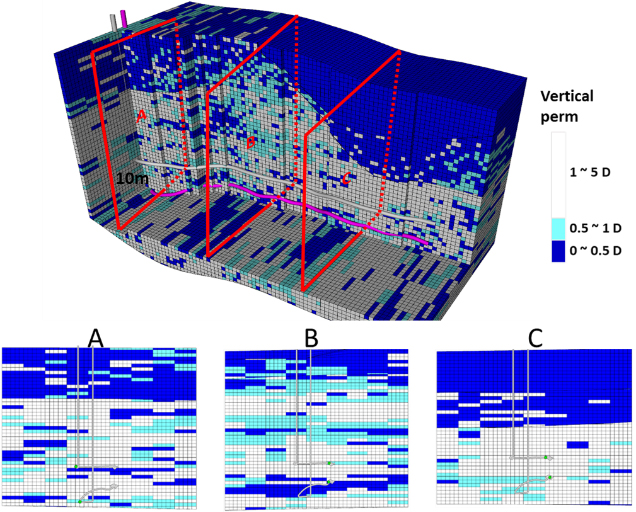

Fig. 14는 불균질 모델의 수직 투과도 분포와 toe-up SAGD 유정 쌍을 나타낸다. 푸른색 영역은 투과도가 0~0.5D로 낮은 투과도의 저투수율층을 의미한다. 유정 쌍의 스팀 챔버 발달과 온도분포를 확인하기 위해 A, B, C의 세 지점을 정의하였으며 A는 불균등한 I/P spacing이 위치한 지점이다.

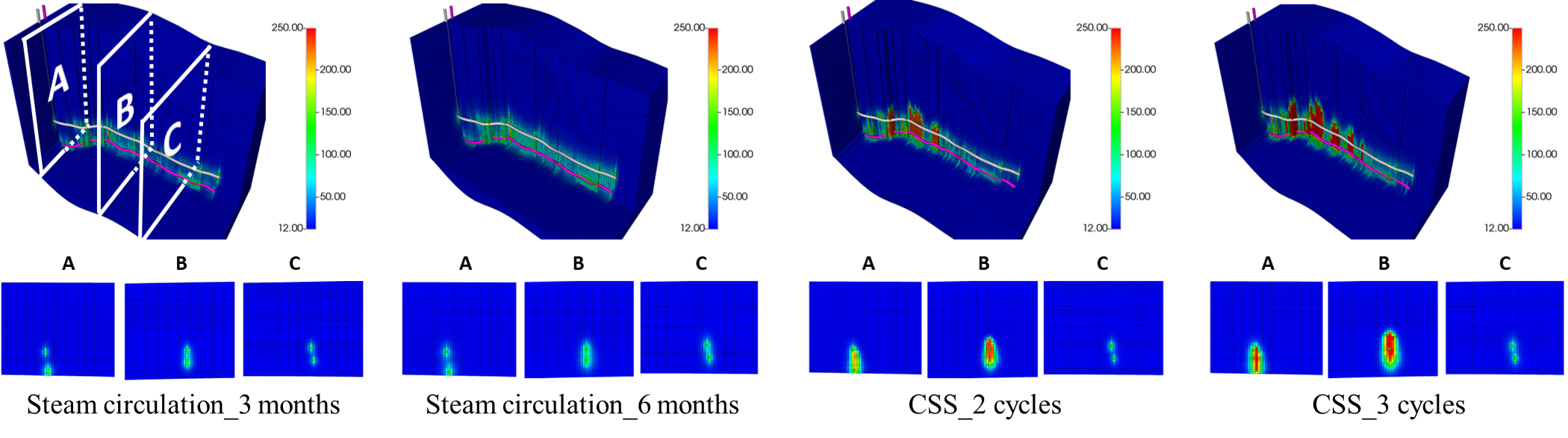

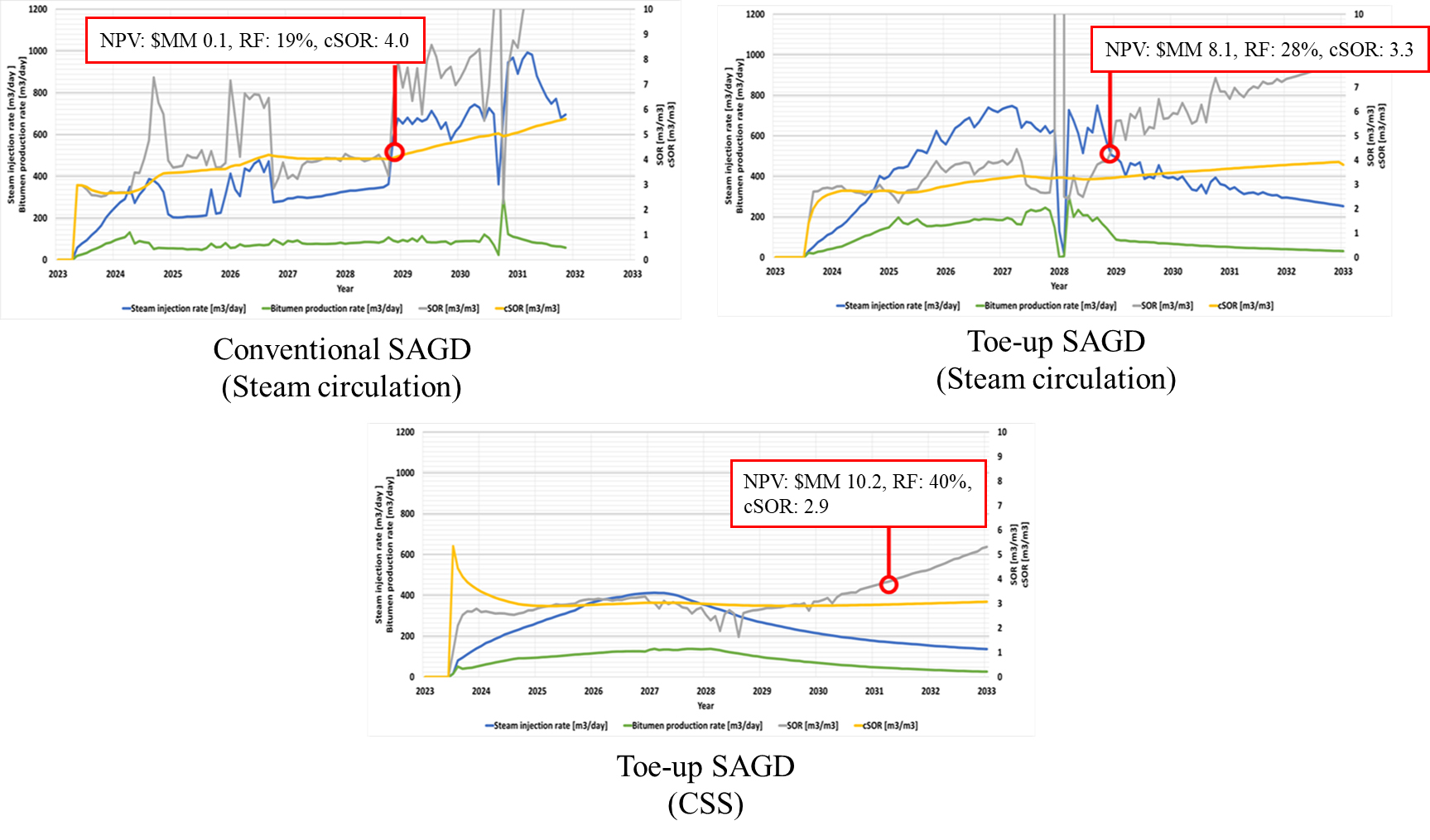

Toe-up SAGD에 대한 스팀 순환 및 CSS 방법을 적용하고, 스팀 순환 방법의 예열 기간을 3개월과 6개월, 그리고 CSS 방법의 순환 주기 횟수를 2번과 3번으로 설정하여 예열 운영조건을 설정하였다. Fig. 15는 불균질 모델의 3D 온도 분포 결과를 나타낸다. 스팀 순환 모델의 A 지점에서 열 교류가 나타나지 않았지만, CSS 모델은 우수한 열 교류 형성을 보였다. 한편, 모든 모델의 C 지점에서 열 교류가 나타나지 않았는데 이는 C지점의 유정 쌍 사이 낮은 투과도 때문이다.

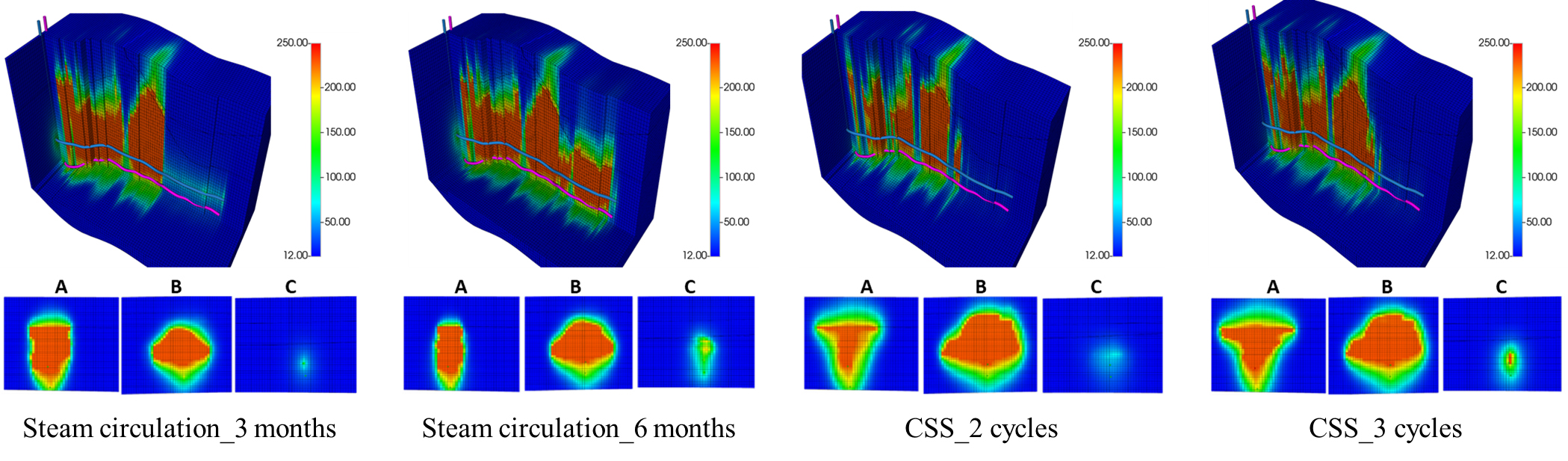

열 교류 형성의 차이는 스팀 챔버 발달에도 큰 영향을 미쳤다. 예열 방법 별 toe-up SAGD 운영 3년 후, A 지점의 스팀 챔버 발달은 CSS 모델이 스팀 순환보다 훨씬 크게 나타났다(Fig. 16). 이는 불균질 저류층에서도 CSS 방법을 통해 불균등한 I/P spacing 구간의 열 교류 형성이 가능함을 의미한다.

Fig. 17은 예열 방법 별 toe-up SAGD 운영 10년 동안의 생산성 지표를 나타낸다. Table 6는 SOR = 4 시점의 예열 방법 별 toe-up SAGD 생산성 지표를 나타낸다. 스팀 챔버 발달 양상과 같이, CSS 모델의 모든 지표가 스팀 순환에 비해 향상되었다. 이는 CSS 예열 방법을 적용한 toe-up SAGD가 불균질 저류층에 대한 SAGD 생산성 저하 문제를 극복하고 생산성 증진 효과를 보일 수 있음을 시사한다.

Table 6.

SAGD performance for different preheating methods in heterogeneous model at SOR=4

마지막으로, CSS 방법을 적용한 toe-up SAGD 운영의 생산성 증진 효과를 확인하기 위해 conventional SAGD와 toe-up SAGD의 생산성을 비교하였다. Fig. 18는 유정 쌍에 따른 10년 동안의 SAGD 생산성 지표를 나타낸다. Table 7은 SOR = 4 시점의 유정 쌍에 따른 SAGD 생산성 지표를 나타내며 CSS 방법을 적용한 toe-up SAGD 모델의 NPV가 $MM 10.2로 가장 컸으며 conventional SAGD 모델은 낮은 투과도와 열 교류 형성의 어려움으로 인해 생산성이 매우 낮다.

결 론

본 연구를 통해 아사바스카 오일샌드 저류층의 toe-up SAGD 예열 운영 최적화를 수행하였으며 다음과 같은 결론을 도출하였다.

(1) Toe-up SAGD 예열 운영 시 예열 방법에 따라 열 교류와 스팀 챔버의 발달 양상이 다르다는 것을 확인하였다. CSS 방법을 적용한 경우, 불균등한 I/P spacing에 대한 열 교류 형성이 가능하였고, 생산 운영 시 우수한 스팀 챔버 발달과 높은 NPV를 나타냈다. 이를 통해, CSS 방법이 toe-up SAGD의 최적 예열 운영조건임을 알 수 있다.

(2) 균질 모델의 SAGD 성능 비교를 통해, CSS 방법을 적용한 toe-up SAGD의 생산성 증진 효과를 확인하였으며 이는 연속하는 셰일층에 의한 생산성 저하 문제를 해결함과 동시에 추가 생산구간 확보가 가능함을 의미한다.

(3) 불균질 모델의 toe-up SAGD 시뮬레이션을 통해, 기존 SAGD 대비 toe-up SAGD의 생산성 지표가 더 큰 것을 확인하였다. 이를 통해, 실제 현장과 같이 불확실성이 높은 오일샌드 저류층의 toe-up SAGD 운영이 셰일층에 의한 기존 SAGD 공법의 한계를 극복하고 생산성 증진의 가능성을 제시한다.