서 론

전략금속(Strategic metal) 중 하나인 바나듐은 우라늄, 인광석 및 철광석 등에 수반되어 부산물로 주로 산출되며, 높은 인성과 강도 및 피로저항 등의 특성을 가진다(Moskalyk and Alfantazi, 2003). 또한, 전이금속이므로 녹는점이 높고, 내식성이 좋아 다양한 산업 분야에서 사용된다. 특히, 바나듐은 철강에 소량만 첨가하여도 강도가 높아지고 충격과 마모에 강한 물성을 갖게 해주는 특징으로 인하여 첨단산업에 필수적인 원료이다(Lee, 2009; Lmtiaz et al., 2015; Wang et al., 2018). 뿐만 아니라, 최근 차세대 에너지저장시스템(Energy Storage System, ESS)으로 바나듐레독스흐름전지(Vanadium Redox-Flow Batteries, VRFB) 가 각광받고 있어 바나듐의 수요가 증가할 것으로 예상된다(Moskalyk and Alfantazi, 2003). 바나듐은 전 세계적으로 약 6,300만 톤 정도 매장되어 있는 것으로 알려져 있으나, 현재의 기술 및 가격 등을 고려한 경제성이 있는 매장량은 2,000만 톤 정도로 추정되고 있다. 전 세계 매장량의 경우, 중국, 러시아, 남아공에 약 90% 정도가 편중되어 있으며 생산량 또한 비슷한 실정이다(USGS, 2019).

바나듐 자원의 광상 유형은 크게 화석연료와 바나듐 티탄철광(Vanadium Titanomagnetite, VTM)으로 나눌 수 있다. 화석연료에는 초무연탄(Stone coal), 원유(Crude oil) 및 오일 셰일 등이 있으며, 전 세계 바나듐 공급량의 10% 이상을 차지하고 있다(USGS, 2019). 이중 초무연탄 생산방법 경우, 열처리에 의해 탄소성분을 제거 한 후, 백운모 부유선별로 정광을 회수하는 연구가 효과적임을 발표하였다(Tang et al., 2016). VTM의 경우, 바나듐 생산에 있어 가장 경제성이 있으며 바나듐이 가장 많이 산출되는 광상유형 중 하나이다. 화석연료 내 바나듐을 제외하면 대부분의 바나듐은 불용성의 3가 상태로 화성암 내에 분산되어 있거나, 철 마그네슘, 규산염광물, 자철석, 티탄철석 등의 광물 내에 2가 철을 치환하여 존재하기도 한다(Kim and Jeon, 2020). VTM 광상 또한 바나듐이 자철석 및 티탄철석 내에 치환하여 존재하고 있을 가능성이 높다. 최근 연구 또한 이러한 이유로 자력선별을 이용한 자철석 및 티탄철석을 회수하여 바나듐 정광을 생산하는 연구가 보고되었다(Xu et al., 2017). 해외의 바나듐 연구 동향은 바나듐 최대의 보유국이자 생산국인 중국을 위주로 진행되고 있다. 또한, 중국 내 바나듐은 대부분이 초무연탄내에 존재하고 있어 초무연탄 위주의 연구에 편중되어 있어 VTM에 대한 연구는 미미한 실정이다. 국내의 경우, 1990년대부터 바나듐 광물의 국내 부존 연구가 진행하여 충북 옥천 및 경기 연천 지역에 바나듐이 함유되어 있는 것을 확인하고 이에 대한 기초 연구가 진행되어 왔다(Kim, 2013; Lee et al., 1997). 특히 연천지역의 경우, VTM 광상으로 티탄철석 광산에 부존되어 있는 자철광에 바나듐이 부존되어 있는 것이 확인되었다(Go et al., 2020).

따라서 본 연구에서는 최근 수요 증가에 따른 가격 상승 및 특정 국가 편중에 의한 수급의 불안정성이 상존하고 있는 바나듐을 국내 부존자원인 VTM 광상으로부터 확보할 수 있는 기술개발을 진행하고자 한다. 이에 경기 연천지역 관인광산에서 채취한 VTM 시료를 대상으로 광물학적 특성분석을 실시하였으며, 바나듐 회수를 위한 자력선별 공정 연구를 수행하였다. 또한, 광물이 가지고 있는 단체분리 특성, 자성, 비중 등의 차이를 이용하여 바나듐뿐만 아니라 티타늄도 함께 회수할 수 있는 공정을 개발하여 선별효율을 확인하고자 하였다.

시료 특성

본 연구에서 사용된 시료는 경기 연천지역에 위치한 관인광산에서 제공한 것으로 Table 1은 제공된 원광시료에 대한 화학성분 특성을 확인하기 위해 ICP-AES(Inductively coupled plasma Atomic Emission Spectroscopy) 및 XRF (X-ray fluorescence) 분석을 실시한 결과를 나타낸 것이다. 원광 내에 바나듐 성분은 V2O5기준으로 0.54%인 바나듐이 함유되어 있는 것을 확인되었으며, Fe의 함량은 39.97%, TiO2 함량은 20.46%로 두 성분이 가장 많이 함유된 것으로 나타났다.

Table 1.

Chemical analysis result of raw sample from Gwan-in mine

| Chemical composition (%) | |||||

| V2O5* | SiO2 | Al2O3 | Fe | CaO | MgO |

| 0.54 | 7.86 | 4.64 | 39.97 | 1.26 | 4.24 |

| K2O | Na2O | TiO2 | MnO | P2O5 | lg.loss |

| 0.16 | <0.02 | 20.46 | 0.28 | 0.18 | -2.13 |

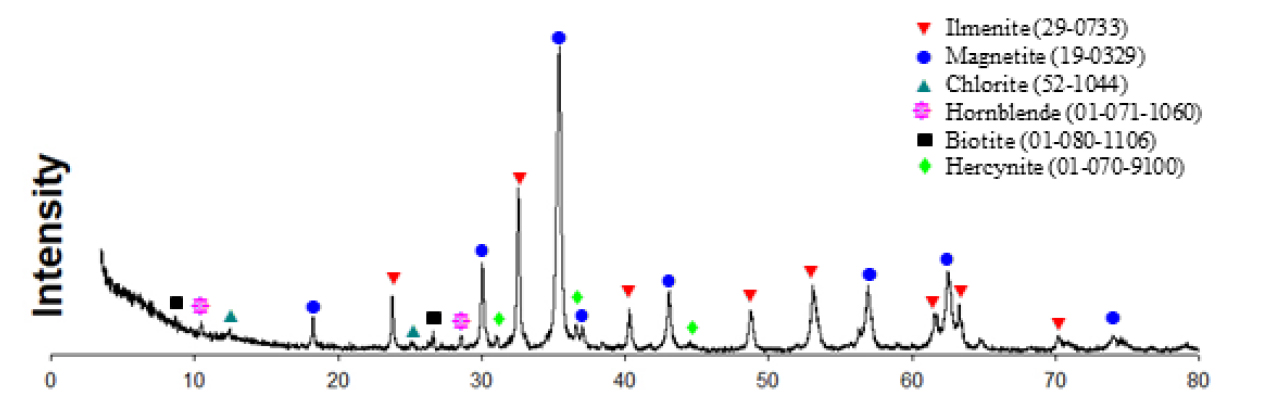

Fig. 1은 XRF 분석으로 확인된 각 구성 원소의 근원광물들을 규명하기 위하여 XRD(X-ray diffraction) 분석결과를 나타낸 것이며, Table 2는 XRD 정량분석 결과를 나타낸 것이다. 분석결과, 자철석(Magnetite, Fe3O4)과 티탄철석(Ilmenite, FeTiO3)이 대부분을 차지하고 있었으며, 그 외 광물의 경우, 연천 관인광산이 변성 퇴적암류 관입에 의한 반려암과 밀접한 관련이 있다는 것을 문헌 조사를 통해 확인, XRD 결과와 대조하여 규명하였다(Kim et al., 1994). 그 결과, 맥석광물은 각섬석(Hornblende, Ca2(Fe,Mg,Al)5 (Al,Si)8O22(OH)2), 녹니석(Chlorite, (Mg,Fe,Al)12(Si,Al)8 O20(OH)16), 흑운모(Biotite, K(Mg,Fe)3AlSi3O10(OH)2) 등과 같은 규산염 광물로 확인되었다. 또한 XRD 특성상 원광 내 소량 함유되어 있는 흑운모의 경우 일라이트(Illite)일 가능성이 있다고 판단되며, 원광 내 소량이지만 적철석(Hematite, Fe2O3)도 존재할 가능성이 있다.

Table 2.

XRD quantitative analysis result of raw sample from Gwan-in mine

| Phase | Weight (%) |

| Magnetite | 47.2 |

| Ilmenite | 36.7 |

| Hornblende | 7.9 |

| Cholorite | 3.97 |

| Hercynite | 3.77 |

| Biotite | 0.46 |

Fig. 2는 원광시료에 대한 현미경 감정 결과를 나타내고 있다. A의 경우, 금속광물을 주로 관찰하는 반사현미경 결과를 나타내고 있으며, 원광 내에 다량 함유되어 있는 자철석 및 티탄철석을 반사현미경을 통하여 관찰할 수 있다. 감정 결과, 자철석 및 티탄철석 내 불순물의 함유량이 많을 뿐 아니라, 점조직으로도 분포하고 있기 때문에 광물간의 단체분리도를 높이는 것이 어려워 순수한 바나듐 정광산물의 회수가 어려울 것이라 판단된다. 이때, 단체분리도란 한 광석 속에 들어있는 특정 광물이 단체로 분리되어 있는 백분율을 일컫는 용어로, 회수하고자 하는 목적광물의 단체분리도가 높을수록 품위 및 회수율을 높일 수 있기 때문에 선별공정에서 매우 중요한 전처리 과정이다. B는 편광현미경의 개방니콜로 촬영한 사진을 나타내는 것으로 각섬석의 쪼개짐 현상을 관찰 할 수 있다. C의 경우, 편광현미경의 직교니콜로 촬영한 결과를 나타내고 있는 것으로 0.3mm 이상 제작된 박편에서 주로 노란색을 띠는 것이 각섬석임을 확인 할 수 있다.

결과 및 고찰

파분쇄 특성 분석

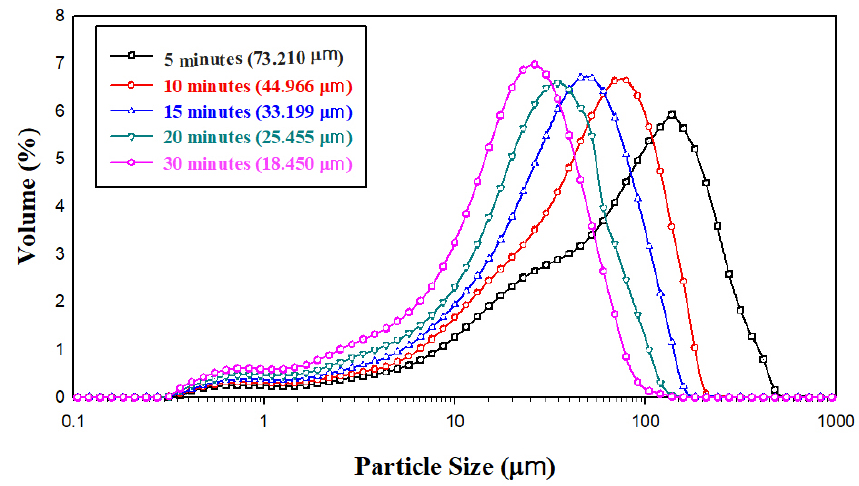

관인광산에서 제공된 원광을 1차 조크려서, 2차 콘크러셔를 이용하여 1.2mm 이하로 체질한 시료를 시작시료로 사용하였다. Fig. 3은 Rod mill에 의한 분쇄 실험을 진행하여 각 분쇄산물에 대한 입도분석 결과를 나타내고 있다. Rod mill의 분쇄 조건은 광액농도 70%, Rod의 무게는 10.6kg, rpm 70으로 진행하였으며, 분쇄시간을 5, 10, 15, 20, 30분으로 조절하여 진행하였다. 그 결과, 5분일 때 평균입도는 73.21µm에서 30분일 때 평균입도(d50)는 18.450µm까지 분쇄가 되는 것을 확인할 수 있다.

Table 3은 앞서 분쇄시간별 분쇄산물에 대한 단체분리도 결과를 나타내고 있다. 자철석을 대상으로 Particle composition이 80%, 90%인 비율을 분쇄시간별로 나타내었다. 그 결과, 분쇄시간 5, 10, 15, 20, 30분으로 증가시킴에 따라 자철석의 단체분리도는 향상되나 그 효과는 감소되었다. 즉, 5분 분쇄한 시료와 비교하여 10분 분쇄한 시료 내 자철석의 단체분리도를 보면 particle composition 90% 이상의 비율이 59%에서 80%로 크게 증가하였다. 15분 분쇄한 시료에서는 84.4%이지만 이후 약 2% 내외의 작은 개선효과가 관찰되었다. 따라서 15분 이상의 분쇄는 큰 효과 없는 것으로 판단, 향후 실험에는 분쇄시간을 15분으로 고정하여 실험을 진행하였다.

Table 3.

Degree of liberation of magnetite according to grinding time

| Grinding time (min.) | DL > 80% | DL > 90% |

| 5 | 72.84 | 59.36 |

| 10 | 88.45 | 80.17 |

| 15 | 91.49 | 84.41 |

| 20 | 92.53 | 87.15 |

| 30 | 93.64 | 88.89 |

자력선별에 의한 바나듐 회수 공정 개발

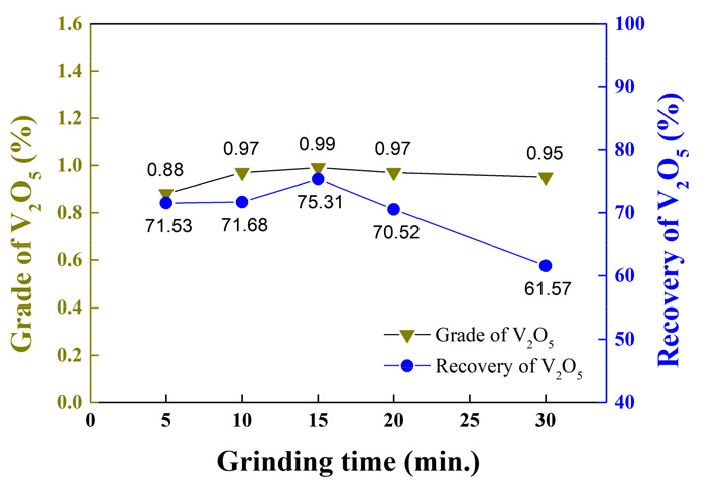

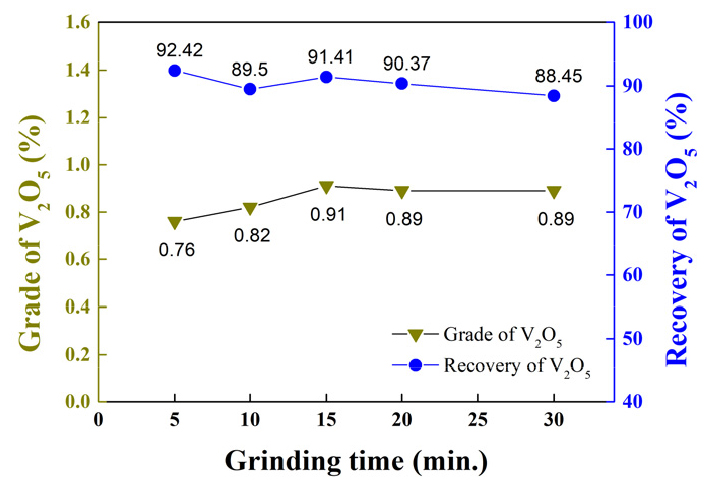

Fig. 4와 Fig. 5는 앞선 파분쇄 실험을 바탕으로 분쇄 산물별 자력선별 실험 결과를 나타내고 있다. 자력의 세기는 0.05T와 0.1T로 비교적 낮은 자력의 세기에서 순수한 Magnetite만 자성산물로 회수하여 바나듐 품위를 확인해보았다. 실험장비는 drum type magnetic separator 장비를 사용하여 습식에서 영구자석으로 실험을 수행하였다. 자력선별 결과, 0.05T에서 회수된 자성산물은 비교적 바나듐의 품위가 높은 것을 알 수 있으며, 0.1T에서 회수된 자성산물은 비교적 바나듐의 회수율이 높은 것을 알 수 있다. 따라서 0.05T는 품위 향상에, 0.1T 회수율 향상에 효과적이라는 것을 알 수 있었으며, 가장 품위가 높은 0.05T, 분쇄시간 15분, 자성산물의 경우 품위는 V2O5기준으로 0.99%인 정광을 회수하였다.

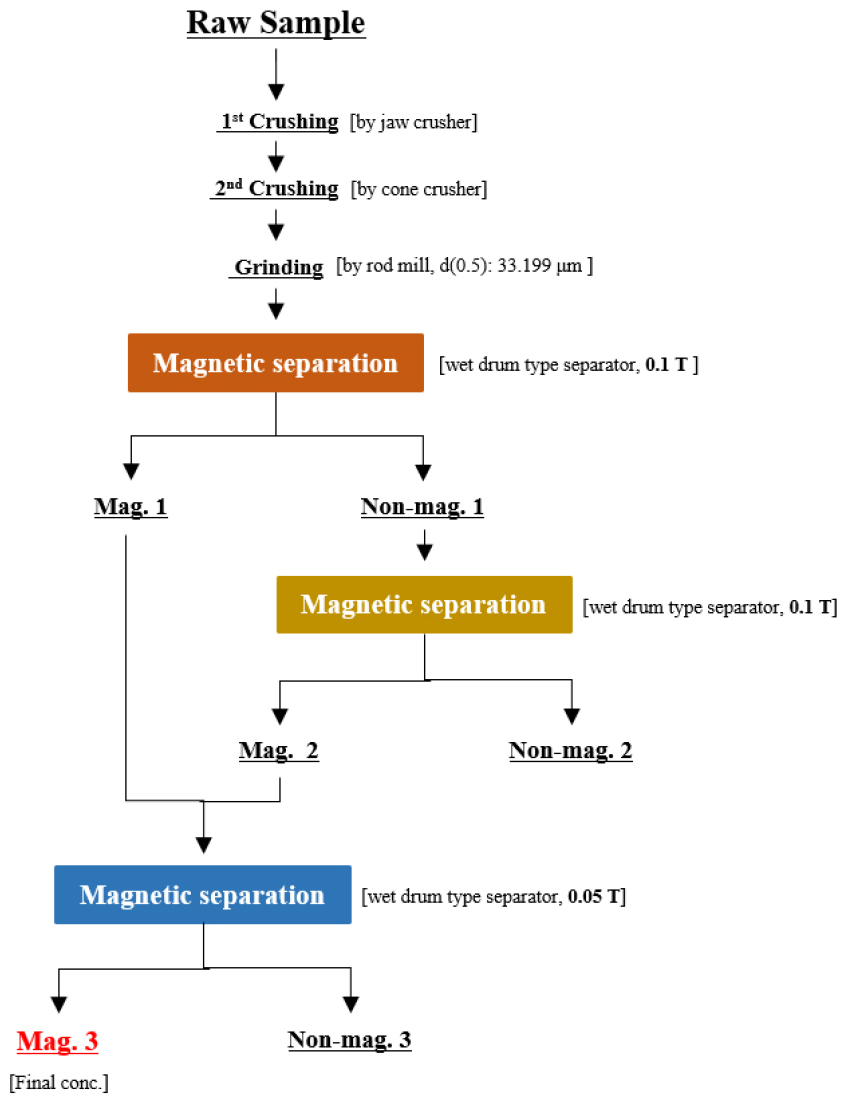

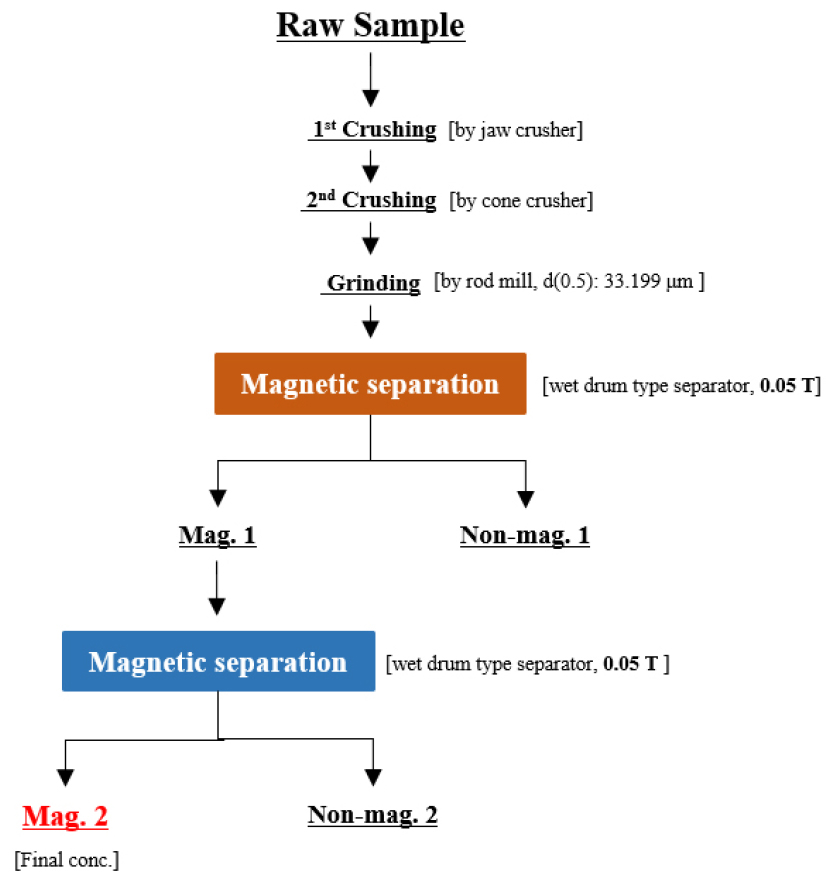

Fig. 6은 앞서 자력선별 실험 결과를 바탕으로 개발된 바나듐 회수를 위한 자력선별 공정을 나타내고 있다. 단체분리도를 고려하여 평균 입도 33.199µm, 분쇄시간 15분 시료를 시작시료로 사용하였다. 공정도와 같이 1차, 2차 자력선별에서는 회수율 향상을 도모하기 위하여 0.1T에서 Mag. 1, Mag. 2 산물을 회수하였으며, 3차 자력선별에서는 0.1T보다 낮은 0.05T에서 순수한 자철석만을 회수하여 품위를 향상시켰다. Table 4는 실험 결과를 나타낸 것으로, 품위 1%V2O5, 회수율 82.39%인 정광을 회수할 수 있다. Fig. 7은 품위 향상을 도모하기 위해 개발된 자력선별 공정을 나타내고 있으며, 1차 자력선별에서 회수된 Mag. 1 산물을 대상으로 Cleaning 과정을 진행하였다. 1차, 2차 자력선별 모두 0.05T에서 자철석만을 회수하여 바나듐 품위를 확인하였다. 그 결과, Table 5에 나타낸 것과 같이 바나듐의 회수율은 62.5%로 다소 낮아 졌지만 품위가 1.06%V2O5로 향상된 정광을 회수할 수 있었다.

Table 4.

Result of proposed magnetic separation process

Table 5.

Result of cleaning magnetic separation process

바나듐, 티타늄 회수 공정 개발

본 연구에서 사용된 경기도 관인광산의 시료의 경우, 앞서 시료의 특성에서 언급한 것과 같이 바나듐뿐만 아니라 다량의 티타늄 또한 함유하고 있다(Table 1). 따라서 앞선 자력선별에 의한 바나듐 회수 공정을 바탕으로 티타늄 또한 함께 회수 할 수 있는 공정을 개발하고자 하였다.

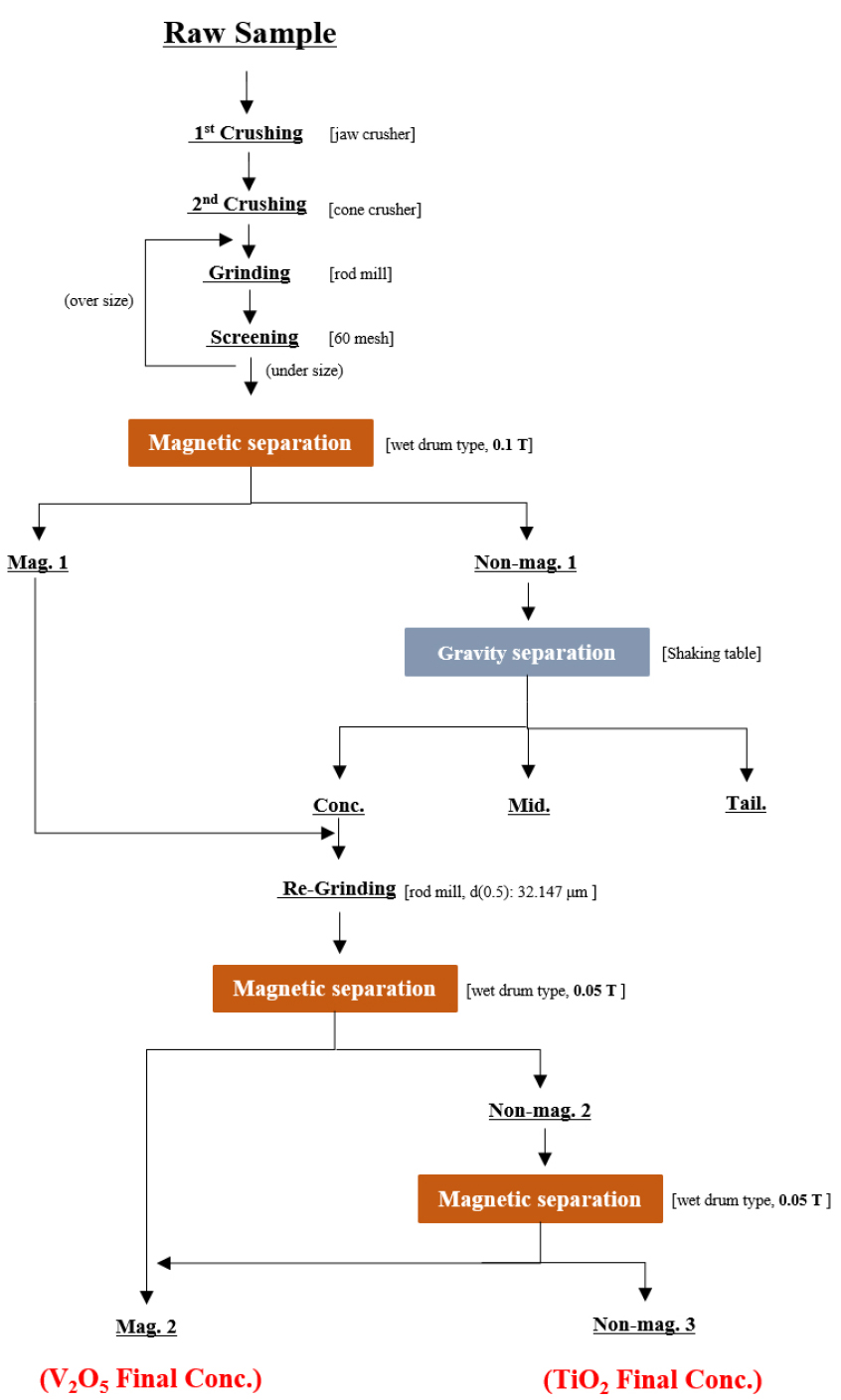

Fig. 8은 바나듐뿐만 아니라 티타늄 또한 회수 가능한 바나듐, 티타늄 회수 공정도를 나타내고 있다. 공정도와 같이 조크러셔, 콘크러셔 및 Rod mill을 이용하여 60mesh를 모두 통과한 시료를 시작시료로 사용하였다. 바나듐과 달리 티타늄의 경우, 자력의 세기 0.05T, 0.1T에서 비자성산물로 농축이 된다. 1차 자력선별은 0.1T에서 수행하여 비자성산물을 대상으로 Shaking table에 의한 비중선별을 실시하였다. 비중선별에 의해 회수된 고비중산물을 대상으로 1차 자력선별 자성산물과 함께 재분쇄 공정을 진행하였다. 이때, 분쇄산물의 평균입도는 32.147µm로 앞서 파분쇄 특성 분석 결과를 고려하여 진행하였다. 이후, 2차 및 3차 자력선별을 0.05T에서 실시하여 자성산물은 바나듐 정광으로, 비자성산물은 티타늄 정광으로 최종 회수하였다. Table 6은 실험 결과를 나타낸 것으로 품위 1.06V2O5%, 회수율 88.41%인 바나듐 정광을 회수할 뿐만 아니라, 품위 42.20TiO2%, 회수율 73.39%인 티타늄 정광 또한 동시에 회수할 수 있는 공정을 개발하였다.

Table 6.

Result of proposed process for recover vanadium and titanium

최종 정광 분석

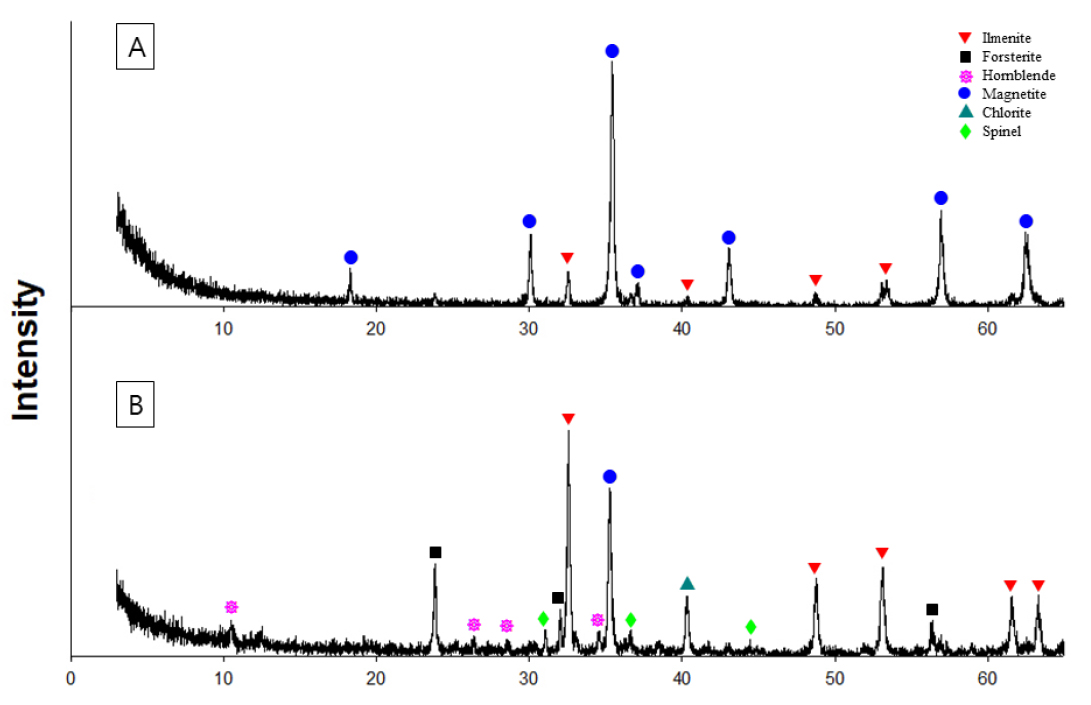

Fig. 9는 Fig. 8의 바나듐, 티타늄 회수 공정에서 회수한 산물 중 바나듐 및 티타늄 정광에 대한 XRD 분석 결과를 나타낸 것이고, Table 7은 XRD 정량 분석결과를 나타낸 것이다. Fig. 8에서 표시한 바와 같이 Mag. 2 산물이 바나듐 정광, Non-mag. 3 산물이 티타늄 정광이며, 각각 정광의 품위는 1.06V2O5%, 42.20TiO2%이다.

Table 7.

XRD quantitative analysis result of Final Concentrates

| Vanadium Conc. | Titanium Conc. | ||

| Phase | Weight (%) | Phase | Weight (%) |

| Magnetite | 91.8 | Ilmenite | 66.1 |

| Forsterite | 8.7 | ||

| Hornblende | 8.5 | ||

| Ilmenite | 8.2 | Magnetite | 7.9 |

| Chlorite | 5.1 | ||

| Spinel | 3.6 | ||

바나듐 정광의 경우, XRD 성분분석 결과, 자철석 및 티탄철석만 존재하는 것으로 분석되었다. 정량분석 결과로는 자철석이 91.8%로 대부분차지하고 있으며, 티탄철석이 나머지 8.2%로 분석되었다. 바나듐 정광이 대부분 자철석인 것으로 보아 바나듐이 자철석과 함께 거동하는 것으로 판단된다. 티타늄 정광의 경우, XRD 성분분석 결과, 티타늄 근원광물이 티탄철석을 비롯하여, 각섬석, 자철석 녹니석이 관찰되었으며, 원광에서는 소량으로 XRD 분석에서 관찰되지 않았던 고토감람석(Forsterite, Mg2SiO4), 첨정석(Spinel, MgAl2O4)과 같이 마그네슘 함유 광물들이 관찰되었다. 정량분석 결과는 66.1%로 티탄철석이 가장 많이 함유되어 있었으며, 다음으로 고토감람석, 각섬석, 자철석, 녹니석, 첨정석 순으로 함유되어 있었다.

결 론

본 연구에서는 국내부존 바나듐 VTM광물을 대상으로 바나듐 생산을 위한 선별기술 개발을 진행하였다. 연구에 사용된 시료는 경기 관인광산에서 채취한 시료로 바나듐의 함량은 0.54V2O5%로 분석되었으며 광물감정 결과, 자철석과 티탄철석이 대부분 차지하고 있었다. Rod mill에 의한 파분쇄 특성 분석 실시한 결과, 분쇄 시간 15분이 최적조건으로 선정되었다. 이때 평균입도는 33.199µm이며 MLA 분석 결과, 15분 이상의 분쇄는 큰 효과 없는 것으로 판단하였다. 자력선별 실험 결과, 자력의 세기 0.05T는 품위 향상에, 0.1T는 회수율 향상에 효과 있는 것을 확인하여, 자력선별에 의한 바나듐 회수 공정을 개발하였다. 공정 실험 결과, 품위 1%V2O5, 회수율 82.39%인 정광을 최종적으로 회수할 수 있었다. 품위 향상을 도모하기 위하여, 자력의 세기 0.05T로 자력선별을 2번 진행하는 공정에서는 품위 1.06%V2O5로 자력선별만으로는 품위 향상에 한계가 있다고 판단된다. 또한 경기 관인광산 시료의 경우, 바나듐뿐만 아니라 티타늄 또한 함유하고 있어, 앞서 실험 결과를 바탕으로 바나듐과 티타늄을 함께 회수 할 수 있는 공정을 개발하였다. 그 결과, 품위 1.06V2O5%, 회수율 88.41%인 바나듐 정광을 회수할 뿐만 아니라, 품위 42.20TiO2%, 회수율 73.39%인 티타늄 정광 또한 동시에 회수할 수 있었다. 최종정광 분석 결과, 바나듐 정광의 91.8%가 자철석으로 확인되었다. 바나듐 정광이 대부분 자철석인 것으로 보아 바나듐이 자철석과 함께 거동하는 것으로 판단된다. 티타늄 정광의 66.1%가 티탄철석으로 확인되었으며, 다음으로 고토감람석, 각섬석, 자철석, 녹니석, 첨정석 순으로 함유되어 있었다.