서 론

수치해석에 기반한 시뮬레이션은 주로 제품 제조 이전의 설계 작업 단계에서 제품의 성능을 검증하는 역할을 수행할 수 있다. 제품 개발이 완료된 후 오류를 발견하여 이를 수정해 다시 제품을 제작하는 과정에서는 시간과 비용이 많이 소요되며, 이를 절감하기 위하여 현장 실험 및 시험을 시행하거나 프로토타입 테스트를 진행한다. 물리 기반 동적 시뮬레이션(physics-based dynamic simulation)은 모형 시험 및 프로토타입 테스트 등을 대체하거나 시험을 수행함에 있어 중요하게 고려되어야 할 변인들에 대한 검토를 가능하게 한다. 이러한 제품 제조 이전의 사전 성능 검증 및 오류 수정 과정에서의 활용성은 기존의 공정에서 발생 가능한 폐기물을 저감할 수 있기에 환경적 ‧ 사회적 측면에서 긍정적인 효과가 있다.

대상 물질의 파 ‧ 분쇄, 물리적 ‧ 화학적 선별공정, 습 ‧ 건식 기반의 제련공정 등 자원순환연구 분야의 단계별 단위 공정에서 사용되는 장비 내부의 유체 및 입자의 거동을 해석하는 것은 각 단위 공정의 작동원리에 대한 충분한 이해뿐만 아니라 보다 효율적이고 공학적인 기기 설계를 하는 데 있어서도 중요하다. 이를 위해 유체역학, 열역학, 열전달 등을 포함한 여러 물리 법칙에 기반하여 수학적 지배 방정식을 풂으로써 반응기 해석(Segatz et al., 1996; Fang et al., 2018; Wang et al., 2022), 선별 공정 설계(Cleary and Morrison, 2009; Kwon et al., 2017; Chu et al., 2022) 등에 관한 연구가 다수 진행된 바 있다. Fig. 1은 습식 싸이클론에 대해 물리 기반 시뮬레이션을 수행한 연구 사례를 정리한 그림이다.

Fig. 1.

Overall concept of numerical simulation compared with an experimental approach (from Chu et al., 2022).

물리 기반 동적 시뮬레이션은 수치해석적 해를 구하는 방법에 있어 Eulerian 방식과 Lagrangian 방식 두 가지로 구분된다. Eulerian 방식은 해석하고자 하는 공간 영역을 격자 혹은 노드를 생성함으로써 정의하고 각 보간점(interpolation point)에서 지배방정식을 풂으로써 해를 도출한다. 연속체 접근법(contiunum approach)이라고도 하며, 유동해석을 수행하기에 앞서 격자 생성 단계가 필요하고 격자의 품질에 따라 시뮬레이션의 예측 결과가 달라질 수 있기에 전처리 과정에서 주의를 요한다. 그러나 복잡한 형상을 모델링하는 데에 상대적으로 낮은 연산 비용이 요구된다는 장점이 있으며, 다양한 상용소프트웨어에서 전형적으로 활용하는 해석기법이다.

반면, Lagrangian 방식은 공간 영역에 격자를 생성하는 것이 아닌 유한한 입자를 보간점으로 사용하여 해석한다. 이 때 각 입자는 특성 정보를 가지는 질점으로서 유동 등의 해석에 이용되기에 이산적 접근법(discrete approach) 또는 입자기반법(particle-based approach)으로 일컬어지기도 한다. 격자 생성을 위한 전처리 과정이 필요하지 않다는 것이 앞선 Eulerian 방식과의 가장 큰 차이점이며 입자의 거동을 해석하기에 직관적이고 간단하다는 장점이 있다. Table 1에 Eulerian 방식과 Lagrangian 방식의 차이점을 비교하여 정리하였다.

Table 1.

Comparison of Eulerian and Lagrangian approaches to numerical simulation

자원순환연구 분야 내 대다수의 단위 공정은 하나의 상으로 이루어진 단상 시스템이 아닌 액체-고체 혼합 슬러리, 기체-액체-고체의 3상 시스템, 혹은 유기상과 수상 등 서로 섞이지 않는 액체 간의 유동 등을 포함한다. 점성, 밀도 등의 물리적 특성이 다른 고체, 액체, 기체가 공존하는 시스템의 경우 상호작용을 고려한 모사가 이루어지도록 하는 것이 중요하며 이러한 상호작용에 의한 유동의 복잡성을 해석하는 것이 필연적으로 요구된다.

다상유동 시스템을 모사하기 위해서는 기본적으로 단상의 거동에 대한 해석이 필요하며, 계면의 흐름을 추적하고 상호작용력을 모사하기 위하여 적합한 수치모델을 파악하고 결합 모델(coupling model)을 통해 서로 다른 기법을 연계하는 단계가 요구된다. 예를 들어, 액체-고체 2상이 공존하는 시스템의 경우, 개별요소법(Discrete element method, DEM) 등의 고체거동해석 솔루션을 통해 입자의 흐름을 모사하고 전산유체해석기법(Computational fluid dynamics, CFD)을 통해 액체 흐름을 모사한다. 또한 두 기법을 결함한 CFD-DEM 모델을 통하여 액체에 의해 고체가 받는 항력, 역으로 고체에 의해 액체가 받는 항력을 계산하여 반영하는 것이 전체 시스템을 성공적으로 모사하기 위한 중요한 핵심이다.

본 논문에서는 입자와 유체 모델링 기법에 기반한 수치해석적 방법에 대해 미시적 관점에서부터 거시적 관점으로 확장해가며 서술하고자 한다. 미시적 관점에서 입자 및 유체 특성을 해석하고 이를 점차 확장하여 장치 설계에 적용하는 거시적 관점까지의 전체적인 접근 방법을 소개함으로써 자원순환연구 분야에서 단위 공정을 전산적으로 모사하는 방안에 대해 논의하고 그에 대한 가능성을 고찰하고자 한다.

본 론

수치해석 기반 시뮬레이션 개요

수치해석에 기반한 시뮬레이션 분석은 상용 소프트웨어를 이용하거나 직접 코드를 작성하는 두 가지 방식이 존재한다. 대표적인 전산유체해석 프로그램으로는 전통적인 CFD를 기반으로 한 Ansys사의 Fluent, CFX 등이 있으며, 고체거동 프로그램으로는 DEM을 기반으로 한 Ansys사의 Rocky DEM, Altair사의 EDEM, COMSOL Multiphysics 등이 있다. CFD-DEM 등의 연계 해석을 위하여 유동해석과 고체거동 각각에 특화된 소프트웨어 제품군을 결합함으로써 다중물리시스템 모사가 가능하다.

상용 소프트웨어를 활용하는 경우, 대상 시스템에 대한 물리적 이해를 바탕으로 모델링을 수행하고 세부 역학적 조건을 입력함으로써 해석이 가능하다. 대표적인 물리모델에 대한 옵션을 제공하기에 적절한 조합을 결정함으로써 시뮬레이션을 수행할 수 있다. 다만 특정 분야에서 제한적으로 이용되는 물리모델 혹은 추가적인 관계식을 반영하는 데 있어 제약을 가지기도 한다. 직접 코드를 작성하면 모사하고자 하는 시스템에 대해 높은 자유도를 가지고 해석할 수 있는 반면 수치해석에 대한 전반적인 이해를 필요로 하며 연산 부하를 저감하여 연산 장비에서 효율적으로 구동할 수 있도록 하는 것이 요구된다. 이러한 각각의 장단점을 보완하고자 일부 상용 소프트웨어에서는 add-on API(Application programming interface)를 제공한다. 이는 기존에 제공하지 않는 애플리케이션이나 데이터를 사용자가 추가적으로 탑재하여 확장시킬 수 있도록 하는 기능이다. 사용자가 원하는 기능에 대해 프로그래밍을 수행하고 이를 상용 소프트웨어의 기능과 결합함으로써 모델링의 범용성 및 효율성이 향상된다.

Fig. 2는 수치해석 기반 시뮬레이션을 수행함에 있어 수치모델식의 개발 및 선정 단계부터 장비의 디자인 설계 및 엔지니어링까지의 전체 단계를 도시한 그림이다.

수치모델식 개발 및 선정

수치해석 기반 모델링의 첫 번째 단계는 어떤 수치해석기법을 이용할지 결정하고 해당 수치해석기법을 통해 모델링을 수행함에 있어 적용가능한 수치모델식이 존재하는지를 파악하는 것이다. Fig. 3은 회전 드럼 반응기 내부에서 바이오매스의 열분해 공정을 해석하기 위해 CFD-DEM 결합 모델을 이용하는 전체 알고리즘을 도시한 것이다. 드럼의 회전 속도, 장입량 등의 운전조건에 따른 바이오매스의 열분해 거동을 해석하기 위하여 열확산 알고리즘을 바탕으로 1차원의 열전달 모델이 도입되었다.

Fig. 3.

Simulation of a biomass pyrolysis process in a rotary drum with a one-dimensional thermally thick model (from Wang et al., 2022).

선광공정에서의 예시로 부유선별 공정을 모사하고자 한다면, 유체와 고체 각각에 대한 거동을 해석할 수 있어야하며, 이를 위해 완화입자유체동역학(Smoothed particle hydrodyanmics, SPH)과 개별요소법이 도입 가능하다. 유체는 기포와 액체로 구분하여 해석해야 하며, Navier-Stokes 방정식에 기반하여 서로 다른 밀도를 가지는 유체의 유동해석이 가능하다. 비선형 편미분방정식인 Navier-Stokes 방정식을 SPH 기법으로 해석하기 위해서는 입자 근사법(particle approximation)과 커널 근사법(kernel approximation)에 기반한 근사식을 도출(Monaghan, 2012)하는 과정이 요구된다(Table 2). 기 존재하는 모델식을 적용하는 경우, 사용하는 수치해석기법에 맞는 근사식을 도출하는 과정만 거치면 되나, 대상 시스템의 물리적 ‧ 화학적 특성을 반영할 수 있는 모델식이 존재하지 않는 경우, 보다 엄밀한 분석을 위해 새로운 수치모델식 개발이 선행되어야한다.

Table 2.

Equations of motion in continuum and approximate equations

| Continuum form | Approximated form in SPH | |

| Mass conservation | ||

| Acceleration equation |

또한 주변 액체 흐름 내의 기포 및 입자의 거동, 기포와 입자의 상호작용을 모사하기 위해서는 앞서 언급한 수치해석기법 간의 연계(Li et al., 2019; Ge et al., 2020)가 필요하며, 이를 위해 SPH-DEM 결합 모델(Je et al., 2022)을 고려 가능하다. 입자의 크기, 접촉각, 기포의 크기 및 모양 등의 효과를 상호작용력 연산에 올바르게 반영하기 위해서는 또 다른 수치모델식이 필요하며, 이 또한 시스템을 모사하기에 앞서 선행 개발되어야한다. 기존에 존재하는 해석해나 실험을 통해 수립한 경험식을 바탕으로 새로운 모델 개발이 가능하며 개발된 모델식에 대해서는 해석해와의 비교 및 실험을 통한 검증이 중요하다.

이러한 수치모델의 결정과 신규 수치모델 개발은 수치해석 기반 연구를 수행함에 있어 가장 기초가 되는 단계이다. 선정 혹은 개발한 수치모델식을 통해 중시적 관점에서 기본 변인을 도출하거나 거시적 관점에서 장비를 설계하는 데 적용함으로써 시스템을 모사한다.

기본 변인의 전산적 도출

수치해석 기반의 검증된 개발 모델을 이용하여 대상 시스템 내에서의 중간 변인을 전산적으로 도출할 수 있다. 때로는 이론적으로 규명하기 어려워 실험적 측정에 의존하거나, 실험적으로 측정하기에 높은 비용이 요구되는 변인이 존재한다. 전산 시뮬레이션을 통하여 이러한 변인들을 수치해석적으로 결정하고 단위 공정 모사 시 세부 인자로 정량적으로 반영함으로써 단위 공정을 해석하는 기본 모델을 강화할 수 있다.

일례로 부유선별 공정에서 접촉유도시간(induction time)은 기포와 입자가 서로 가까워지고 부착되는 데 있어 필요한 시간으로 정의되며 기포와 입자 간의 부착 여부 및 부착 확률을 결정짓는 중요한 인자이다. 하지만 해석해가 존재하지 않으며 접촉 유도 장비(Induction Timer)를 이용하여 홀더에 붙은 하나의 기포를 서서히 아래쪽으로 내리면서 입자 층에 부착시켰다가 떼어 내는 과정에서 고체 입자가 얼마나 잦은 빈도로 부착되는지를 반복 측정하고, 부착 효율이 50% 혹은 70%가 되는 시간을 접촉유도시간으로 통계적으로 결정하는 등 측정 방법이 비정형화되어 있다(Ye and Miller, 1988; Nguyen, 1998; Ralston, 1999). 이를 SPH 기반 시뮬레이션을 통해 전산적으로 모사하고 정량적 예측 모델을 도출함으로써 부유선별 공정 내 세부 부착 확률에 대한 근거 모델이 제시된 바 있다(Je et al., 2020). Fig. 4는 SPH를 통해 접촉유도시간을 전산적으로 측정한 시뮬레이션과 실험과의 비교를 통한 검증을 보여주며, 회귀식을 도출하며 예측 모델을 제안한 결과이다.

부유선별 셀 내에서 기포와 입자가 부착될 확률은 접촉유도시간의 함수이기에 기포 크기, 입자 크기 등 조건에 따라 접촉유도시간을 전산적으로 도출한 결과는 부착확률 계산에 이용되고, 다음 단계인 장비 성능 예측툴 개발에 필수적인 정량 데이터로 활용가능하다.

장비 성능 예측툴 개발

장비 내부에서의 거동, 반응, 작용힘 등의 해석을 기반으로 중시적(meso-scopic) 및 거시적(macro-scopic) 관점에서 운전 조건에 따른 장비 성능 예측이 가능하다. 미시적 관점에서의 해석을 통하여 장비 내부의 작동 메커니즘을 분석할 수 있으며, 이를 바탕으로 회수율, 품위 등에 대한 예측이 가능한 알고리즘을 적용함으로써 장비의 성능을 예측할 수 있다. 추가로 다양한 장비 운전 조건을 입력 변수로 설정하여 시뮬레이션을 수행 및 분석함으로써 최적 운전 조건이 도출 가능한 예측 툴이 개발 가능하다.

볼밀의 경우, 효율적인 분쇄 조건을 설정하기 위해서는 볼밀 내부의 분쇄매체와 피분쇄물의 움직임을 모사하고, 서로 간의 충돌 기작 및 충돌 시의 파괴력에 대한 분석이 선행되어야 한다. 이 때 입자 크기, 장입량, 밀 회전 속도 등의 운전 조건에 따라 분쇄율이 달라지게 되며 이 때 소모되는 에너지 또한 달라지게 된다. 분쇄율 예측을 위해서는 피분쇄물-피분쇄물 간의 충돌, 피분쇄물-분쇄매체 간의 충돌, 피분쇄물-볼밀 내벽 간의 충돌을 구분하고, 볼밀 내부에서의 충돌 기작 분석 시 입자의 파괴가 일어나는 조건과 단일 입자의 파괴 특성에 대해 결정하는 알고리즘이 추가되어야 한다. Fig. 5는 미시적 관점에서 볼밀의 운전 조건을 바탕으로 분쇄율 산정을 통해 성능을 예측하는 알고리즘 예시이다.

Fig. 5.

Flowchart of prediction of the specific rate of breakage in a ball mill simulation (from Lee, 2022).

이렇듯 장비 내부의 거동 등에 대한 정량적 분석을 바탕으로 개발된 장비 성능 예측툴은 최적 운전 조건을 도출을 가능케하며, 장비의 형상 및 구조물 등에 따른 영향을 분석하는 데 활용된다.

장비 디자인 설계 및 엔지니어링

수치해석 기반 모델링을 통해 공정 변수를 파악하고 최적의 운전 조건을 도출할 수 있을뿐만 아니라, 최종적으로 향상된 효율을 가지는 장비의 디자인을 설계하는 단계로 확장 가능하다. 장비 설계 조건을 확립하기 위해서는 장비의 형상에 대한 3차원 모델링 작업이 선행되어야 하며, 장비를 형상에 따라 모델링하여 그 영향을 정밀히 파악하는 것이 중요하다. 이 때 중점을 두고 해석할 영역을 결정하는 것이 중요하며, 이에 따라 효율적으로 3차원 모델링을 수행하여야 한다. 장비의 모든 영역을 구체적으로 형상화하면 각 경계 영역에 대한 영향을 해석할 것으로 기대할 수 있으나, 해석 해상도(resolution)와 해석 영역이 상호간에 적절하게 설정되었는지에 대한 검토가 중요하다. 해상도에 비해 조밀한 영역을 대상으로 하는 경우 부정확한 예측 결과를 도출할 것이며, 조밀한 영역을 모사하기 위해 격자를 너무 촘촘히 짜거나 해석용 입자의 크기를 감소시키게 되면 연산 부하가 지나치게 증가하게 된다. 따라서 예측의 부정확성이나 불필요한 연산 부하를 감소시키기 위해서 장비 내에서 해석이 중요하지 않은 부분에 대해서는 단순화하는 작업이 필요하다.

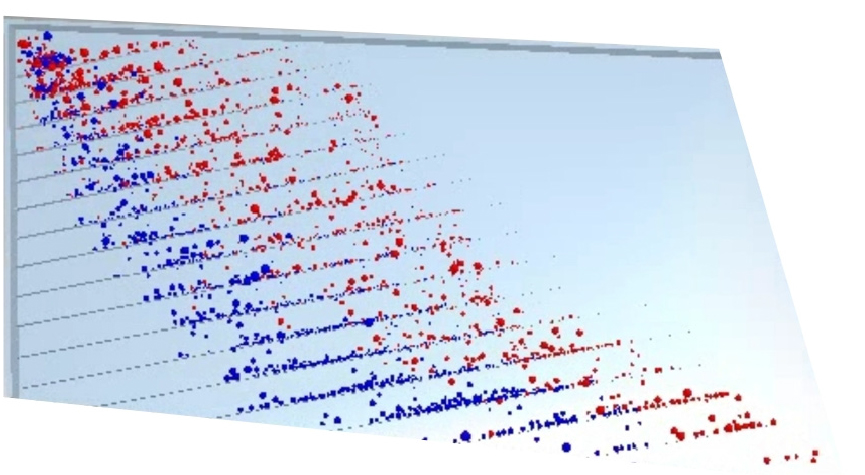

앞선 볼밀 운전 예시에서 입자 크기, 장입량, 밀 회전 속도 등 운전 조건을 조절함으로써 분쇄율을 예측하였으며, 밀의 크기, 내부의 리프트 크기 및 개수 등과 같은 밀의 규격에 따른 영향도 분석할 수 있다. 이를 바탕으로 최적의 분쇄 효율을 가지는 볼밀의 설계조건을 결정 가능하다. 볼밀과 같은 분쇄장비뿐 아니라 밀도차에 따른 입자 분리 거동 해석을 바탕으로 한 나선 선광기(Humphrey spiral concentrator)에서의 높이, 곡률, 하강각 등에 대한 설계, 리플의 형상 및 테이블의 진동 속도 등을 고려한 진동 테이블(shaking table) 설계 등이 수행된 바 있다. Fig. 6은 물리 기반 동적 시뮬레이션을 통해 운전 조건 및 형상에 따른 회수율 및 품위 예측이 가능함을 보여주는 결과이며, Fig. 7은 진동 테이블에서의 입자 분리 거동이 잘 드러나도록 모사 ‧ 설계한 예시이다(Cho et al., 2017).

결 론

수치해석에 기반한 단위 공정 연구를 수행할 때 순차적으로 고려해야할 단계에 대해 고찰하고 각 단계별 사례를 소개하였다. 물리 기반 시뮬레이션을 위해서 어떤 수치해석기법을 이용할지 결정하고, 해당 수치해석 기법을 통한 모델링을 수행함에 있어 적용가능한 수치모델식이 존재하는지를 파악하는 것이 선행되어야 한다. 기 존재하는 모델식을 적용하는 경우에는 사용하는 수치해석기법에 맞는 근사식을 도출하고, 대상 시스템의 물리적 ‧ 화학적 특성을 반영할 수 있는 모델식이 존재하지 않는 경우에는 보다 엄밀한 분석을 위해 새로운 수치모델식을 개발하고 검증 후 적용하는 것이 필요하다. 이러한 수치모델을 기반으로 하여 이론적 ‧ 실험적으로 직접 규명하기 어렵거나 많은 비용이 요구되는 변인을 전산적으로 도출하고 단위 공정 모사 시 세부 인자로 적용함으로써 단위 공정을 해석하는 기본 모델을 강화할 수 있다. 미시적 관점에서의 장비 내 거동, 반응, 작용힘 등을 분석하고 해석 스케일을 확장함으로써 중시적 ‧ 거시적 관점에서 운전 조건에 따른 장비 성능을 예측할 수 있다. 또한 단위 공정에서의 공정 변수를 파악하고 그에 따른 영향을 예측할 수 있을뿐만 아니라 최종적으로 장비의 3차원 모델링과 연계하여 효율 등 성능이 향상된 장비의 디자인 설계가 가능하다. 이렇듯 수치해석 기반 시뮬레이션을 단위 공정 설계 이전의 사전 성능 검증 및 오류 검토 과정에 활용함으로써 효율적이고 탄탄한 연구가 수행가능할 것으로 기대한다.