서 론

연구방법론

SAGP공법

eMSAGP공법

저류층 시뮬레이션 모델

연구결과

SAGP공법 적용을 통한 SAGD공법 열유실문제 개선

eMSAGP공법의 NCG 주입시점 케이스 분류

eMSAGP공법 적용을 통한 SAGP공법 오일생산량 개선

연구결론

서 론

캐나다는 베네수엘라, 사우디아라비아에 이어 전 세계에서 3번째로 많은 오일 매장량(168.1 Bbbl)을 보유하고 있으며, 이 중 161.4 Bbbl이 오일샌드 매장량으로 비전통오일 비중이 높다(BP, 2021). 캐나다 오일샌드 개발은 매장 심도 75 m를 기준으로, 기준 심도보다 얕은 경우 노천채굴법을, 깊은 경우 지하회수법을 사용한다(Shin et al., 2015). 캐나다 오일샌드는 매장량의 80% 이상이 75 m보다 깊게 매장되어 있어 지하회수법에 대한 수요가 높다(Oil Sands Discovery Centre, 2016). 캐나다 내 매장량이 높은 알버타 주에서 가장 많이 사용되는 지하회수법은 SAGD(steam-assisted gravity drainage)공법이다(Alberta Energy Regulator, 2024).

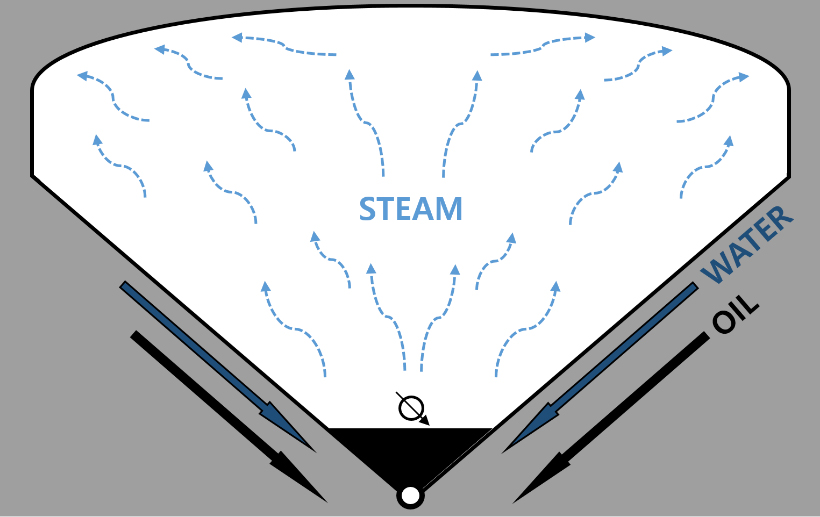

Butler and Stephens(1981)에 의해 개발된 SAGD공법은 상부 주입정과 하부 생산정으로 구성된 두 개의 수평정을 사용한다. 주입정으로 주입된 스팀은 스팀챔버를 형성하고, 스팀은 액화되면서 비튜멘으로 열을 전달한다. 열을 전달받은 비튜멘은 점성도가 감소되어 유동성이 확보되며 중력에 의해 하부 생산정으로 생산된다(Fig. 1). SAGD공법은 주입정과 생산정을 분리시켜 연속적인 생산이 가능하며, 수평정을 사용해 접촉면적이 넓어 타 열공법 대비 생산성이 높다.

하지만, SAGD공법은 스팀 생성과정에서 천연가스 연소로 온실가스를 배출한다. 2021년 기준, 캐나다 오일샌드 산업이 캐나다 오일/가스 부문에서 가장 많은 45%의 온실가스를 배출하였다(Environment and Climate Change Canada(ECCC), 2023). ECCC(2023)에 따르면, 오일샌드 산업 내 SAGD공법을 비롯한 열공법들이 주요 온실가스 배출원으로 지목되었다. 이에 따라 캐나다 알버타 주는 배출량 감축을 위해 오일샌드 산업의 온실가스 연간 배출량을 100 Mt-CO2eq으로 제한하는 법을 도입하였다. 하지만, 배출제한법 도입으로 3.34 Bbbl의 누적오일생산량이 감소될 것으로 예측되었다(Green and Jackson, 2016). 따라서, SAGD공법 대비 친환경적으로 오일샌드를 생산할 수 있는 열공법의 필요성이 증가하였다.

스팀과 비응축가스(non-condensable gas, NCG)를 함께 주입하는 SAGP(steam and gas push)공법은 SAGD공법에 비해 스팀주입량이 적어 친환경적으로 오일샌드를 생산한다. 주입된 NCG는 스팀챔버의 온도와 압력 유지에 도움을 주며, 상‧하부 열유실층 및 덮개암을 통한 열유실문제 개선에 효과적이다(Butler, 1999; Zhibo et al., 2011). 그 결과, NCG 주입은 누적오일생산량 대비 누적스팀주입량인 cSOR(cumulative steam-oil ratio)을 감소시키며, 효율적인 스팀 활용을 가능하게 한다. 하지만, NCG는 스팀챔버 성장을 방해하며, SAGP공법의 누적오일생산량을 감소시키는 단점도 있다(Zhibo et al., 2011).

McCaffrey Energy Group(MEG) Energy의 Christina Lake 프로젝트에 적용된 eMSAGP(enhanced modified steam and gas push)공법은 SAGD공법 운영 중 NCG를 주입하여 SAGP공법으로 전환하는 공법이다(Yee et al., 2014). eMSAGP공법은 스팀챔버가 성장해야 할 생산초기에 스팀만 단독주입하여 SAGP공법의 느린 스팀챔버 성장속도를 개선하며, 생산후기에 NCG를 주입하여 스팀 사용을 줄임으로써, 온실가스 배출량과 운영 비용을 감축시킨다. Sleep et al.(2021)에 따르면, 2018년 기준, Christina Lake 프로젝트는 eMSAGP공법 운영으로 상류부문 온실가스 배출량(55.7 kgCO2eq/bbl)을 SAGD공법만 운영한 예측값(65.7 kgCO2eq/bbl) 대비 약 15% 감축하였다. 또한, MEG Energy (2017)에 따르면, 2017년 2분기 천연가스 비용을 포함한 운영 비용(7.42 CAD/bbl)은 전년도 동일 기간 대비 12% 감소하였다.

eMSAGP공법은 SAGD공법 대비 NCG 주입시점에 대한 추가적인 고려가 필요하다. 기존 SAGP공법 성능개선 연구들은 NCG 종류와 농도에 대한 민감도분석이 주로 수행되었다(Wang et al., 2012; Lee et al., 2017; Kang et al., 2019). 따라서 SAGP공법에서 적합한 NCG 종류와 농도에 대한 합리적인 인자들이 존재한다. 하지만, NCG를 어느 시점에 주입하는지에 대해서는 기관별 가이드라인이 상이하며, 주입시점에 대한 연 단위 민감도분석만 수행되었다(Austin-Adigio and Gates, 2019; Kim et al., 2024).

본 연구에서는 NCG 주입시점을 정량적으로 선정하기 위해 SAGD공법과 SAGP공법 간 차함수의 기울기를 활용하였다. 구체적인 NCG 주입시점은 열유실문제 발생 전‧후 두가지 케이스를 선정하였으며, 열유실문제 발생 시점은 차함수의 기울기가 최대인 시점으로 판단하였다. 이후, 케이스별로 적용한 eMSAGP공법이 기존 열공법(SAGD, SAGP)의 열유실과 오일생산량 감소 문제를 개선하였는지 확인하고자 각 열공법별 생산성능(cSOR, 누적오일생산량)을 비교하였다.

연구방법론

SAGP공법

Butler(1999)에 의해 개발된 SAGP공법은 스팀만 단독주입하는 SAGD공법과는 달리 스팀과 NCG를 함께 주입한다. 저류층에 주입된 스팀은 비튜멘에 열을 전달하며 액화되지만, NCG는 기체상을 유지해야 한다. NCG로 사용가능한 종류에는 메탄, 질소, 수소, 산소, 일산화탄소, 이산화탄소가 있으며, 이들의 혼합물도 가능하다(ConocoPhillips, 2020). 선행연구분석 결과, SAGP공법에서는 주로 메탄, 질소, 이산화탄소를 사용하며, 농도가 2 mol%이상 주입되는 경우 성능이 감소하는 것으로 확인되었다(Kim et al., 2024).

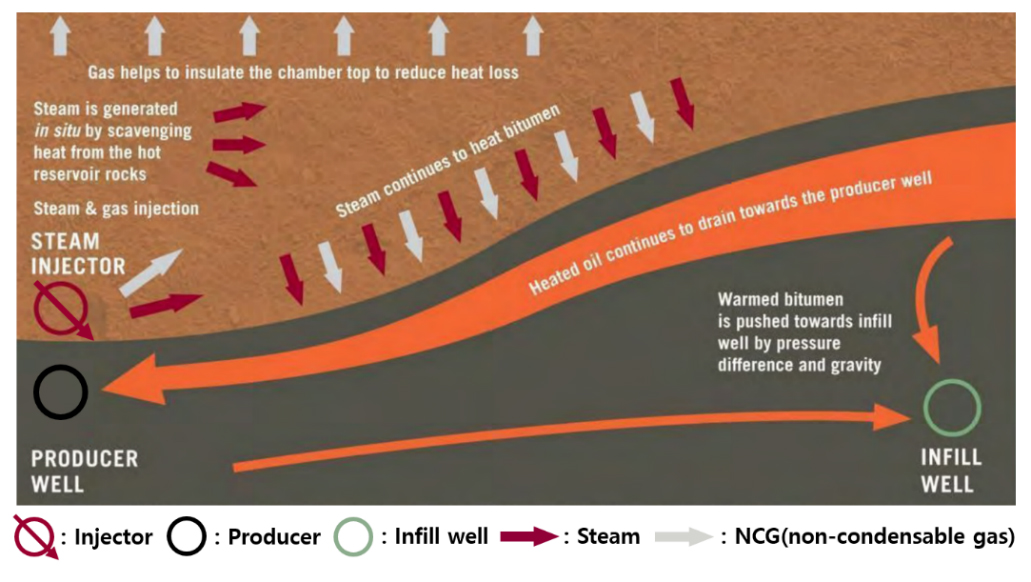

스팀과 함께 주입된 NCG는 SAGD공법의 열유실문제를 해결하고, 스팀챔버의 압력과 온도를 유지하여 스팀을 효율적으로 활용하는데 효과적이다. SAGD공법은 저류층 상‧하부 열유실층(thief zone)과 덮개암으로 스팀의 열이 유실되며, 이를 열유실문제라 지칭한다(Fig. 2a). 대표적인 열유실층 종류로는 대수층, 가스층과 사암층의 수포화도가 50% 이상인 lean zone이 있다(Xu, 2015). 열유실문제는 열유실층으로 비튜멘을 함께 흘러나가게 하여 회수율도 감소시킨다(Choi et al., 2013). 반면, SAGP공법에서는 기체상태의 NCG가 스팀챔버 상부로 이동해 스팀챔버와 열유실층 사이에 NCG 층을 형성한다(Fig. 2b). NCG 층은 스팀과 열유실층의 접촉을 막음으로써 스팀챔버의 압력과 온도를 유지하고, 불필요한 스팀 주입을 감소시킨다. 또한, NCG는 스팀챔버의 가장자리에 기체 상태로 존재하여 압력 유지에 기여한다(Butler et al., 2000).

하지만, NCG는 스팀챔버의 확장을 지연시켜 SAGD공법 대비 스팀챔버의 초기 성장속도가 느리다(Zhibo et al., 2011; Choi et al., 2013). Canbolat(2020)는 SAGD공법에 비해 NCG를 주입한 SAGP공법의 경우 비튜멘을 통한 전도열 대신 대류열이 주된 열전달 방식으로 작용함을 확인하였다. 이러한 이유로, SAGP공법은 SAGD공법에 비해 생산량이 감소하는 단점이 있다.

eMSAGP공법

Yee et al.(2014)가 특허등록한 eMSAGP공법은 SAGD공법에서 SAGP공법으로 전환하는 개념과 스팀챔버 형성이 미미한 구역에 추가 생산정(infill well)을 활용하는 개념을 결합한 공법이다(Fig. 3). eMSAGP공법은 생산 초반에 SAGD공법으로 스팀챔버의 성장을 촉진하고, 생산 후반에는 NCG를 주입하여 SAGP공법으로 전환함으로써 스팀챔버의 온도와 압력을 유지할 수 있다. SAGD공법과 SAGP공법의 장점들은 극대화하면서 서로의 단점은 보완하는 방식으로 cSOR을 감소시켜 SAGP공법의 성능을 개선시킬 수 있다.

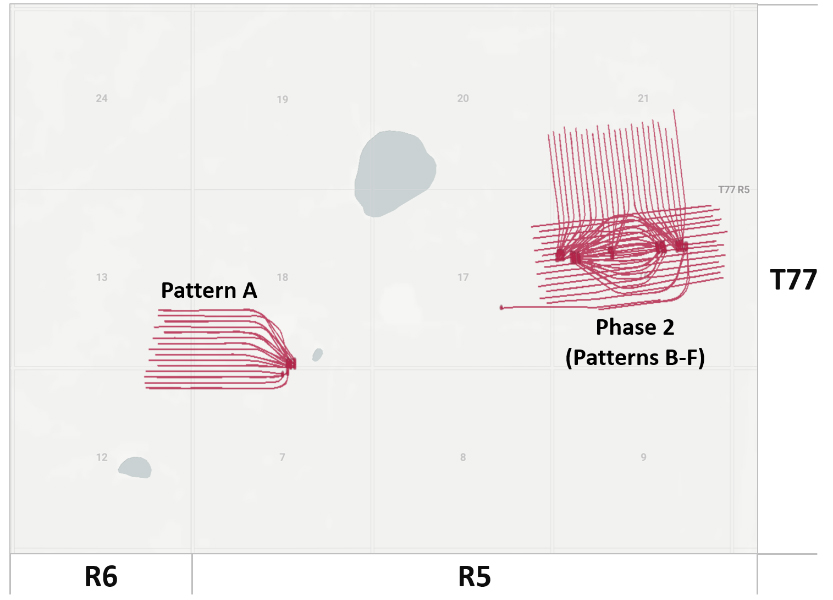

2011년 12월, eMSAGP공법은 Christina Lake에 처음 적용되었으며, Pattern A부터 F까지 적용되었다(Fig. 4). NCG 주입시점은 SAGD공법 운영 3.7년 이후로 설정되었다(MEG Energy, 2017; Liang et al., 2018). NCG 주입 시작 후 1.8년이 지난 시점에 스팀주입량은 약 50% 감소하면서도 오일회수율은 10–12% 증가하는 효과를 보였다(Liang et al., 2018). 결과적으로, 하루동안 주입된 스팀의 양을 그 날 생산된 비튜멘의 양으로 나눈 iSOR(instantaneous steam-oil ratio)은 2.5에서 1.3으로 감소하였다. 여기서, iSOR은 cSOR에 대비되는 개념으로 누적 스팀주입양과 오일생산량을 사용하는 대신, 일간 또는 월간 등 특정기간 동안의 유체양만 활용해 계산한 SOR값이다.

저류층 시뮬레이션 모델

본 연구에서는 NCG 주입시점에 대한 개념적인 연구가 목적이므로 Chung et al.(2019)의 2차원 균질 저류층모델을 사용하였다. 저류층 상부에는 대수층이 설정되어있으며, 저류층 물성은 Table 1과 같이 Athabasca 지역의 물성이 반영되었다(Table 1). 저류층모델 크기는 171 m × 500 m × 30 m로, 500 m 길이의 수평정은 Y축으로 한 격자에 위치한다. Z축 격자크기는 1 m로 등간격이나, X축은 생산정과 주입정을 포함한 모델 중심은 1 m 간격, 그 외 주변은 2 m 간격으로 설정하였다(Fig. 5). 시뮬레이션 생산기간은 3개월의 예열기간을 포함해 2023년 1월 1일부터 총 4년동안 진행되었다. 시뮬레이션은 상용소프트웨어인 Computer Modelling Group(CMG)사의 STARS를 사용하여 수행하였다(CMG, 2024).

Table 1.

Summary of reservoir properties

NCG 종류와 농도는 선행연구에서 적합하다 판단된 질소를 전체 주입유체(스팀 및 질소)에서 0.5 mol% 주입하는 것으로 선정하였다(Choi et al., 2013; Chung et al., 2013). 유정별 운영조건으로, 주입정의 최대 공저압력(bottom hole pressure, BHP)은 1,622.65 kPa, 최대 유체주입량은 22,489.72 m3으로 설정되었으며, 생산정의 최소 BHP는 1,300 kPa으로 설정되었다. 그 외 상세한 시뮬레이션 인자는 Chung et al.(2019)에서 확인가능하다. 본 연구에서는 위 저류층모델을 활용해 NCG 주입시점을 변화시키며 SAGD 및 SAGP 대비 eMSAGP공법의 효과를 분석하였다.

연구결과

SAGP공법 적용을 통한 SAGD공법 열유실문제 개선

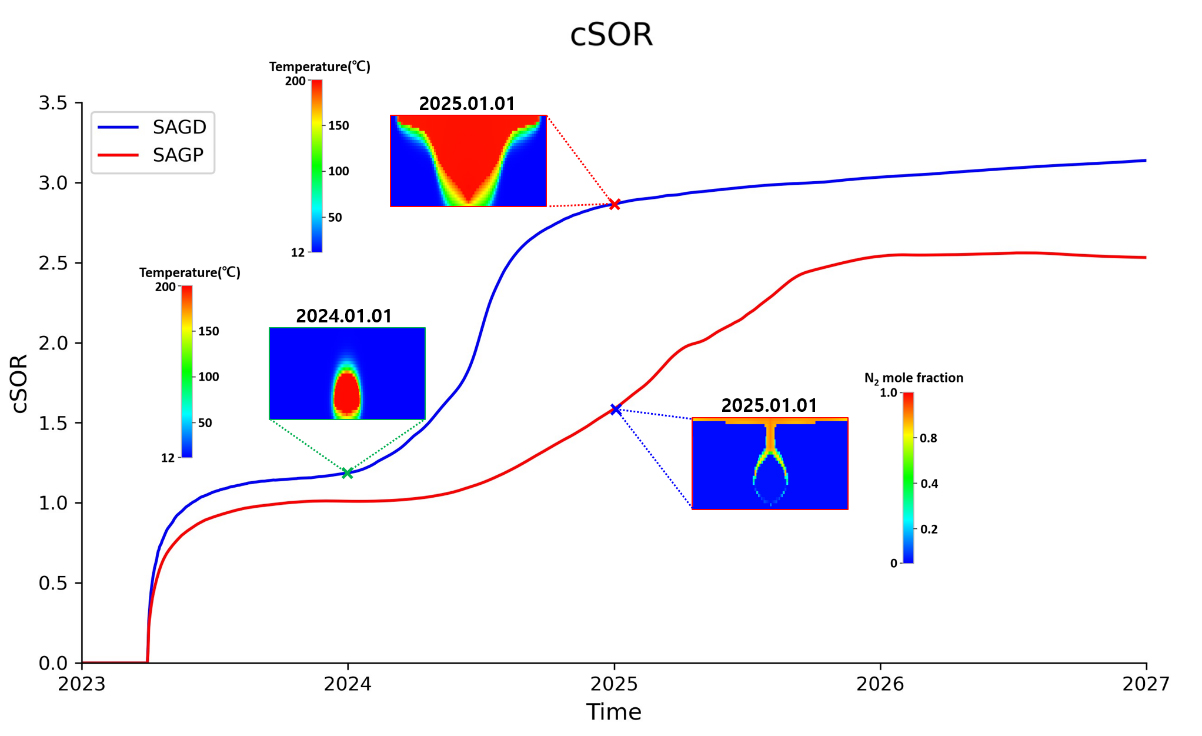

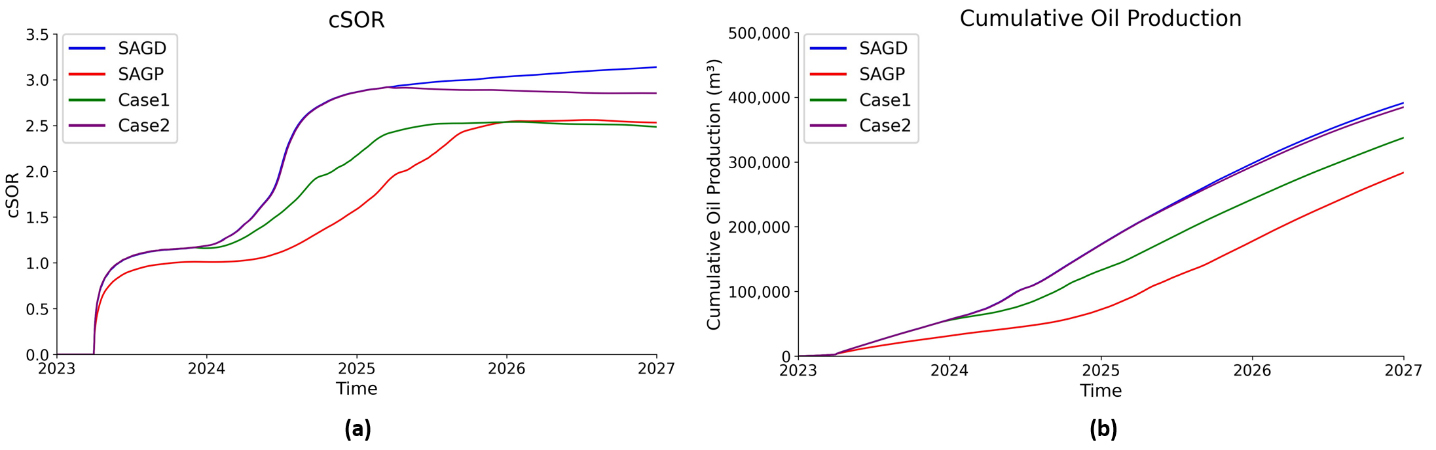

SAGP공법의 열유실문제 완화효과를 확인하기 위해 대조군인 SAGD공법 시뮬레이션을 수행하였다. Fig. 6의 파란색 선은 SAGD공법의 4년간 cSOR 변화를 나타낸다. 주입 시작 후 1년이 지난 시점(2024.01.01)은 cSOR이 1.19 수준으로 스팀챔버가 상부 대수층까지 확장되지 않은 열유실문제가 발생하기 이전 시점이다(Fig. 6). 반면, 주입 시작 후 2년이 지난 시점(2025.01.01)은 cSOR이 급증하여 2.87 수준으로, 스팀챔버에서 상부 대수층으로 열이 유실되는 열유실문제가 발생한 이후 시점이다(Fig. 6). 이러한 cSOR 급증은 불필요한 스팀 생성에 의한 것으로, 열유실문제 발생 여부를 확인할 수 있는 기준이 될 수 있다. 결과적으로 SAGD공법은 열유실문제로 인해 생산기간 마지막 시점 cSOR이 약 3.14로 2차원 균질 저류층임을 고려할 때 높게 나타났다.

열유실문제 완화를 위해 처음부터 스팀과 함께 질소(0.5 mol%)를 주입한 SAGP공법의 cSOR 경향은 SAGD공법의 cSOR에 비해 완만하게 증가하였다. 그 결과, 생산기간 마지막 시점 cSOR은 SAGD공법 대비 약 19.4% 감소한 2.53이었다. 이는 스팀과 함께 주입한 질소가 NCG층을 형성하여 열유실문제를 개선하였기 때문이다. 이는 SAGD공법에서 주입 시작 후 2년이 지난 시점에 대해 SAGP공법의 NCG 몰농도를 통해 확인할 수 있다(Fig. 6).

하지만, 생산기간 마지막 시점 SAGP공법 누적오일생산량은 SAGD공법(391,341 m3)에 비해 약 27.5% 감소한 283,657 m3로, 이는 NCG가 초기 스팀챔버 형성을 방해하였기 때문이다. Fig. 7은 SAGD공법과 SAGP공법의 누적오일생산량 그래프이며, 초기 시점에 기울기 차이가 큰 것을 보여준다. 이는 생산 초기 스팀챔버 형성이 누적오일생산량 관점에서 중요함을 보여준다. 따라서, 생산 초기에는 스팀만 주입하는 SAGD공법으로 운영하다 열유실문제 발생을 완화하기 위해 SAGP공법으로 전환하는 eMSAGP공법에 대해 시뮬레이션을 수행하고자 한다.

eMSAGP공법의 NCG 주입시점 케이스 분류

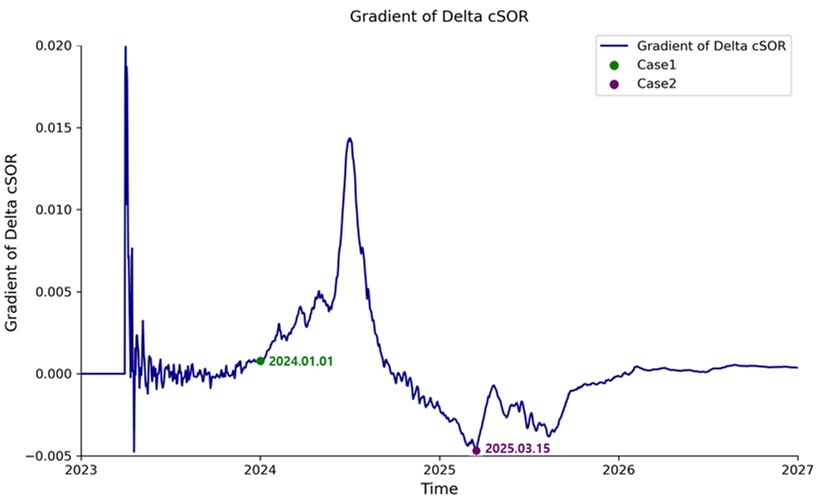

NCG 주입시점은 SAGD공법과 SAGP공법 간 cSOR 차함수의 기울기를 활용하여 열유실문제 발생 전‧후 두가지 케이스를 선정하였다(Fig. 8). 기울기는 식 (1)과 같이 중앙차분법으로 구하였다. 특정 시점 t에서 기울기는 이후(t+h)와 이전(t-h) 시점 간의 변화량을 2배의 데이터 간격으로 나누어 근사값을 구한다. 이때, 데이터 간격은 균일해야 중앙차분법으로 구한 근사값을 사용할 수 있으며, 간격은 데이터 구성에 따라 다르다. 본 연구의 데이터는 일 단위로 구성되어 있어, 데이터 간격 h는 1일로 설정되었다. 기울기 계산은 파이썬의 넘파이(NumPy) 라이브러리 내 gradient 함수를 이용하였다(NumPy, 2024).

여기서, f(t)는 특정 시점 t에서 cSOR 차함수(f = cSORSAGD – cSORSAGP)를, h는 데이터 간격을 의미한다.

열유실문제 발생 전‧후 시점을 정하기에 앞서 열유실문제 발생 여부를 먼저 결정해야한다. 생산이 안정화된 이후, Fig. 8의 차함수 기울기가 최대일 때 열유실문제가 이미 발생한 것으로 판단하여, 기울기가 급증하는 이전 시점을 열유실문제 발생 이전 케이스로 정하였다. 주입 시작 후 1년이 지난 시점에서 cSOR 차함수 기울기가 급증하였으며, 해당 시점을 열유실문제 발생 이전 케이스인 Case 1(2024.01. 01)으로 선정하였다(Fig. 8).

주입 시작 후 약 2년 3개월이 지난 시점인 Case 2(2025. 03.15)는 차함수 기울기가 최소인 열유실문제가 발생한 이후 케이스이다. 해당 시점은 이미 상부 대수층으로 열유실문제가 충분히 발생하여 기울기가 완만해진 시점이다(Fig. 8). Fig. 6의 SAGD cSOR(파란색) 곡선을 보면 2025년 이후로 기울기가 완만해지나 어느 시점을 Case 2로 설정할지 정량적으로 판단하기가 어렵다. 본 연구에서는 Fig. 8과 같이 SAGD와 SAGP cSOR 차함수의 기울기가 최소인 시점을 통해 SAGD는 cSOR이 안정화되면서도 SAGP는 cSOR이 증가하는 경향이 최대인 지점을 정량적으로 선정할 수 있었다. 이를 통해 연 단위로 NCG 주입시점을 변경하는 선행연구와 달리, 본 연구에서는 열유실문제 전‧후 시점을 정량적으로 선정하고, 이를 통해 NCG 주입시점이 eMSAGP공법 성능에 미치는 효과를 검증하였다.

eMSAGP공법 적용을 통한 SAGP공법 오일생산량 개선

Table 2는 SAGD, SAGP, 그리고 eMSAGP 두 케이스에 대한 cSOR 및 누적오일생산량을 비교한 것이다. 열유실문제 발생 이전 NCG를 주입한 Case 1에서 cSOR은 2.49, 누적오일생산량은 337,490 m3로 나타났다. 이는 SAGP공법에 비해 cSOR은 1.85% 감소하면서도 누적오일생산량은 18.98% 증가해 SAGP공법 대비 eMSAGP공법의 유효성을 확인할 수 있다. 열유실문제 발생 이후 NCG를 주입한 Case 2는 cSOR이 2.85, 누적오일생산량은 384,713 m3로 SAGD공법 대비 cSOR이 9.09% 감소하면서 누적오일생산량은 1.69%만 감소하였다. Case 2는 SAGD공법 대비 eMSAGP공법의 장점을 확인할 수 있다.

Table 2.

Summary of simulation results for each process after four years of production

| Process | NCG timing | cSOR | Cum. oil production |

| SAGD | - | 3.14 | 391,341 m3 |

| SAGP | 2023.04.01 | 2.53 | 283,657 m3 |

| Case 1 (eMSAGP) | 2024.01.01 | 2.49 | 337,490 m3 |

| Case 2 (eMSAGP) | 2025.03.15 | 2.85 | 384,713 m3 |

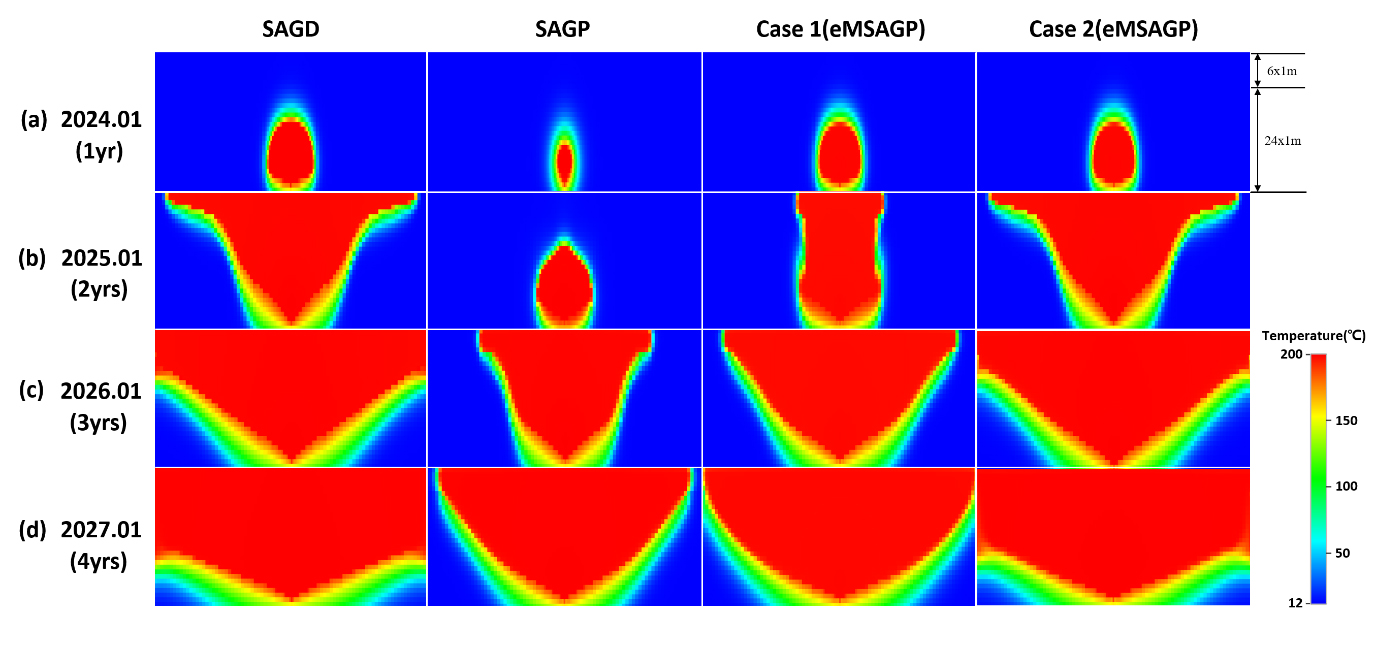

각 열공법의 상세분석을 위해 연도별 스팀챔버 양상을 비교하였다(Fig. 9). SAGP공법과 Case 1은 생산기간 마지막 시점까지 스팀챔버 형상을 유지하였다(Fig. 9d). 특히, Case 1의 스팀챔버는 SAGP공법의 스팀챔버보다 크게 형성되어 누적오일생산량이 개선되었다(Table 2). 반면, 열유실문제 발생 이후 NCG를 주입한 Case 2는 SAGD공법처럼 스팀챔버 형상을 유지하지 못하였다. Choi et al.(2013)의 연구처럼, 열유실문제 발생 이전에 NCG를 주입하는 것은 스팀챔버 형상을 유지해 cSOR 감소에 효과적임을 확인하였다. 하지만, 누적오일생산량 관점에서는 초기 스팀챔버 성장이 더 중요하다. SAGD공법과 Case 2처럼 Table 2에서 누적오일생산량이 높은 공법들은 생산 2년차에 이미 스팀챔버가 크게 성장한 것을 알 수 있다(Fig. 9b).

각 열공법별 cSOR 경향을 함께 나타낸 그래프인 Fig. 10a은 NCG를 주입한 모든 열공법에서 NCG 주입 직후 cSOR이 감소함을 보여준다. 특히, Case 1 결과는 열유실문제 발생 이전에 NCG를 주입하는 것이 cSOR 감소에 더 효과적임을 보여준다. 반면, 모든 열공법에서 NCG 주입으로 인한 누적오일생산량은 감소되었다(Fig. 10b). 하지만, Case 2 결과에서는 cSOR 급증 이후 NCG를 주입하여 SAGD공법 대비 누적오일생산량 감소가 미미하다. 이는 스팀챔버가 충분히 형성되어 cSOR 기울기가 완만해지는 시점에 NCG를 주입하였기 때문이다(Fig. 8). 따라서, eMSAGP공법을 통해 cSOR 감소가 주 목적이라면 NCG 주입시점은 열유실문제 발생 이전에, cSOR 감소보다 누적오일생산량을 유지한 수준에서 cSOR 감소를 원한다면 cSOR 기울기가 완만해지는 시점에 주입하는 것이 효과적이다.

연구결론

본 연구에서는 NCG 주입시점에 따른 eMSAGP공법의 SAGD 및 SAGP 공법 대비 cSOR과 누적오일생산 개선 효과를 확인하였다. SAGD공법은 상부 대수층이 존재하는 2차원 균질 저류층에서 열유실문제로 인해 cSOR이 3.14로 높게 나타났으며, 질소(0.5 mol%)를 스팀과 함께 주입한 SAGP공법의 cSOR은 약 19.4% 감소한 2.53을 나타냈다. 하지만, SAGP공법의 NCG 주입은 초기 스팀챔버 형성을 방해하여 누적오일생산량을 SAGD공법 대비 27.5% 감소시켰다. 본 연구는 NCG 주입시점을 SAGD공법과 SAGP공법의 cSOR 차함수의 기울기를 기준으로 선정하였다. 기울기가 최대인 시점은 열유실문제가 발생한 시점을 의미하며, 이를 기준으로, 열유실문제 발생 이전은 주입 시작후 1년이 지난 시점을 Case 1, 발생 이후는 주입 시작 후 약 2년 3개월이 지나 최소 기울기를 가지는 시점을 Case 2로 선정하였다.

Case 1은 SAGP공법 대비 cSOR이 1.85% 감소하면서도 누적오일생산량을 18.98% 증가시켰다. 반면, Case 2는 SAGP공법 대비 cSOR이 12.67% 증가하였지만, 누적오일생산량은 SAGD공법 대비 1.7%만 감소(SAGP 대비 36% 증가)하였다. 이는 스팀챔버가 충분히 형성된 이후 NCG를 주입하였기 때문이다.

eMSAGP공법에서 열유실문제가 발생하는 시점 전‧후로 NCG를 주입하는 것은 열유실문제와 누적오일생산량에 대한 효과가 상이하다. NCG는 cSOR을 감소시키면서 누적오일생산량도 함께 감소시키므로 어떤 생산성능이 우선순위인지에 따라 eMSAGP공법의 적합한 NCG 주입시점을 선정하는 것이 필요하다. 이때, SAGD공법과 SAGP공법의 cSOR 차함수의 기울기는 정량적인 가이드라인으로 활용될 수 있음을 확인하였다. cSOR 감소를 극대화시키기 위해서는 기울기가 급증하기 전에 NCG를 주입해야 하며, 누적오일생산량을 개선하려면 기울기가 최소일 때 주입하는 것이 효과적이다. 다만, 앞서 선정한 기준점은 가이드라인일 뿐, 최적 시점을 선정하기 위해선 경제성 평가와 함께 세분화된 주입시점 케이스에 대한 추가연구가 필요하다.