서 론

철광석, 우라늄 등의 개발 공정에서 부산물로 주로 산출되는 바나듐은 철에 소량 첨가하여도 강도와 충격에 강하고, 내마모성이 향상되는 특성을 가지고 있어 주로 철과 비철합금에 사용되고 있으며, 최근에는 첨단 산업 용도로 범위가 확대되고 있다(Gilligan et al., 2020; Kim and Jeon, 2019; Lmtiaz et al., 2015; Wang et al., 2018). 특히, 신재생에너지 확대를 위한 에너지 저장 장치(Energy Storage System, ESS)로서 기존 리튬이온전지의 단점인 화재나 폭발의 위험이 없고, 장기간 안전하게 사용이 가능한 바나듐 레독스 흐름전지(VRFB, Vanadium Redox Flow Battery)가 주목받고 있으며 관련 연구가 활발히 진행되고 있다(Choi et al., 2017; Cunha et al., 2015; Gilligan et al., 2020; Kim and Park, 2017). 그리고 중국이 시행하고 있는 지진에 따른 건축물 피해를 막기 위한 신축 건물의 표준 철근 강도를 높이는 정책과 함께 바나듐 전지 기술이 안정화 되어 산업이 확장되면, 전세계적으로 바나듐 원료의 수요가 증가될 것이라는 예측과 함께 공급의 어려움이 예상되고 있다(USGS, 2020).

지금까지 바나듐은 철, 인, 철반석 bauxite), 우라늄, 석유 등의 제련 및 정련 과정에서 부산물로 대부분 회수 되었으나, 바나듐의 수요가 크게 증가하면서 광석으로부터 직접 회수하는 기술개발이 이루어지고 있다. 바나듐을 함유한 광물 중 경제적인 가치가 있는 광물은 무연탄광(stone coal ore)과 함바나듐 티탄자철석(Vanadium Titano-Magnetite, VTM)으로 알려져 있다. 그러나 중국, 러시아, 남아공 3개국에 전세계 바나듐 매장량의 대부분이 저장되어 있으며, 전세계 바나듐 생산량의 90% 이상이 집중되어 있다. 특히, 중국은 자국에 대량 부존된 무연탄광으로부터 바나듐 생산을 위한 기술을 개발하고 있다. 무연탄광의 경우 매장량이 많은 대신 품위가 낮은 특성이 있기 때문에 비중 및 자력선별과 같은 물리적 처리 방법을 도입하여 제련 공정에 불순물로 작용하는 무용광물만 우선 제거하는 전처리 연구와 함께 무연탄광에 포함된 탄소분을 열처리로 제거하고 부유선별 하는 연구가 많이 수행되고 있다(Liu et al., 2016; Yan et al., 2018; Wang et al., 2014). 국내에도 많은 양의 바나듐이 부존되어 있는 것으로 확인되고 있으며, 경기 북부 지역에는 함바나듐 티탄자철석 광상이 충남 금산 지역에는 우라늄 함유 바나듐광상이 부존되어 있는 연구가 보고된 바 있다(Kim, 2013; Lee et al., 1997). 특히 한국지질자원연구원(KIGAM)에서는 2020년부터 “국내 부존 바나듐(V) 광물자원 선광/제련/활용기술 개발”이라는 제목으로 함바나듐 티탄자철석을 대상으로 바나듐 생산원료 안정적 확보에 기반이 되는 고효율 선광기술, 저에너지 친환경 제련기술, 저비용 고성능 전해액 제조 기술개발을 목적으로 연구를 수행하고 있다. 특히, 국내에서는 세계 최고의 2차 전지 제조기술을 확보하고 있어, 본 기술개발을 통하여 바나듐 원료의 안정적 확보가 이루어지면 대용량 에너지 장치산업과 신재생 에너지 분야도 우리나라의 주요 핵심 산업으로 발전할 것으로 기대된다.

본 론

바나듐의 용도

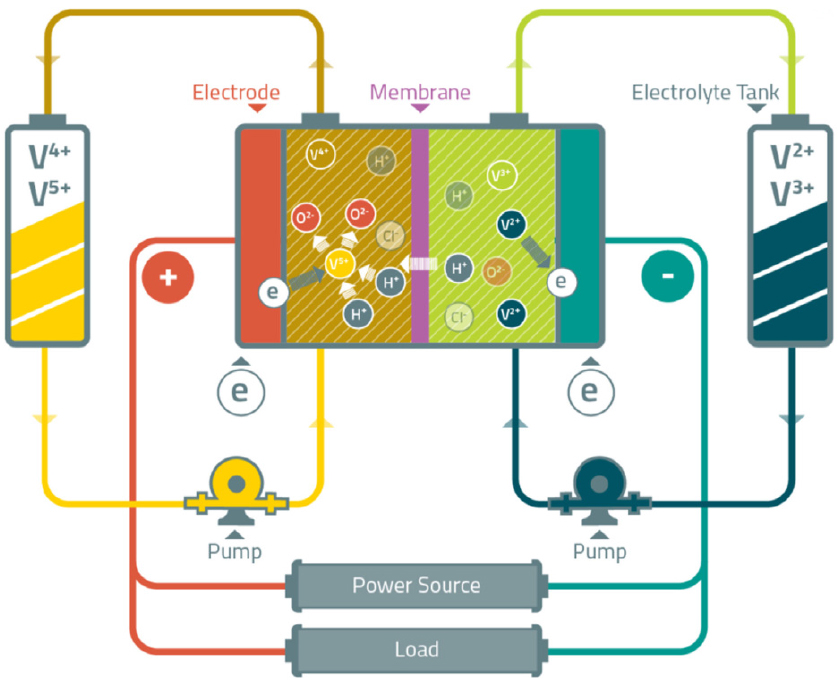

바나듐은 철에 소량만 첨가해도 강도가 높아지고, 충격과 마모에 강해지며 무게가 감소하게 되는 특성을 가지고 있어, 대부분 철강 첨가제로 사용되고 있다. 이외에도 티타늄합금, 초전도체용합금 등과 같이 기타 금속 및 합금용으로 사용되고 있으며, 특히 고강도 합금과 티타늄 합금은 대체제가 거의 없기 때문에 지속적인 수요 증가가 예상 된다(Ju et al., 2018; Swinbourne et al., 2016; USGS, 2020). 그리고, 비금속 분야에서는 Table 1과 같이 촉매제, 스마트 윈도우 등 유리 및 전극 소재, 슈퍼 커패시터, 안료, 배터리 원료 등으로 사용되고 있다(Garcia et al., 2016; Kim and Jeon, 2019). 최근에는 특히 신재생 에너지의 효율적인 사용을 위한 대용량 에너지 저장장치 용도로 바나듐 레독스 흐름전지가 각광받고 있어, 이에 대한 수요도 증가하고 있다(Fig. 1). 바나듐 레독스 흐름전지의 경우 양극/음극 전해질로 바나듐 이온을 사용하여, 산화/환원으로 전해질을 순환시켜 충전과 방전을 하는 전지로서, 사이클 및 보관 수명이 현재 많이 사용되고 있는 리튬이온 전지, 나트륨 전지보다 매우 길고, 안전성이 높은 특징을 가지고 있다(Choi et al., 2017; Cunha et al., 2015; Gilligan et al., 2020; Li et al., 2011).

Table 1.

Applications of vanadium compounds

바나듐의 부존 특성

미국지질조사국(United States Geological Survey, USGS)의 최신 자료에 의하면, 바나듐은 전 세계에 약 6,300만 톤 정도 부존되어 있으며, 현재 경제성이 있는 매장량은 약 2,200만 톤으로 추정되고 있다. 바나듐 매장량은 Table 2와 같이 중국, 러시아, 남아공에 집중되어 있으며, 해당 국가에서 전 세계 생산량의 90%를 생산하고 있다(USGS, 2020). 그리고 바나듐은 인산염 광물, 함바나듐 티탄자철석, 함우라늄 실트암 등이 모암(약 2%)인 것으로 알려져 있다. 이외에도 철반석과 석탄을 함유하고 있는 물질인 석탄, 무연탄광, 원유, 혈암(oil shale), 역청사(tar sands) 등에도 상당량이 존재하나, 대부분 주로 부산물(by-product or co-product)로서 회수되고 있는 실정이다(USGS, 2020).

Table 2.

World mine production and reserves of vanadium (USGS 2020)

| Country | Mine production (t) | Reserves (kt) | |

| 2018 | 2019e | ||

| United States | - | 470 (0.6%) | 45 (0.2%) |

| Australia | - | - | 4,000 (18.0%) |

| Brazil | 5,500 (7.7%) | 7,000 (9.5%) | 120 (0.5%) |

| China | 40,000 (56.2%) | 40,000 (54.5%) | 9,500 (42.9%) |

| Russia | 18,000 (25.3%) | 18,000 (24.5%) | 5,000 (22.6%) |

| South Africa | 7,700 (10.8%) | 8,000 (10.9%) | 3,500 (15.8%) |

| Total | 71,200 (100%) | 73,470 (100%) | 22,165 (100%) |

그리고 국내에는 경기 북부 지역에 티탄철석을 함유한 자철광체가 염기성암인 반려암질 암체 내에 발달되어 있고, 주로 자철석에 바나듐이 부존되어 있다는 연구결과가 있어 이를 개발하려는 연구가 시도되고 있다(Kim et al., 1994; Lee, 2020).

바나듐 시장 현황

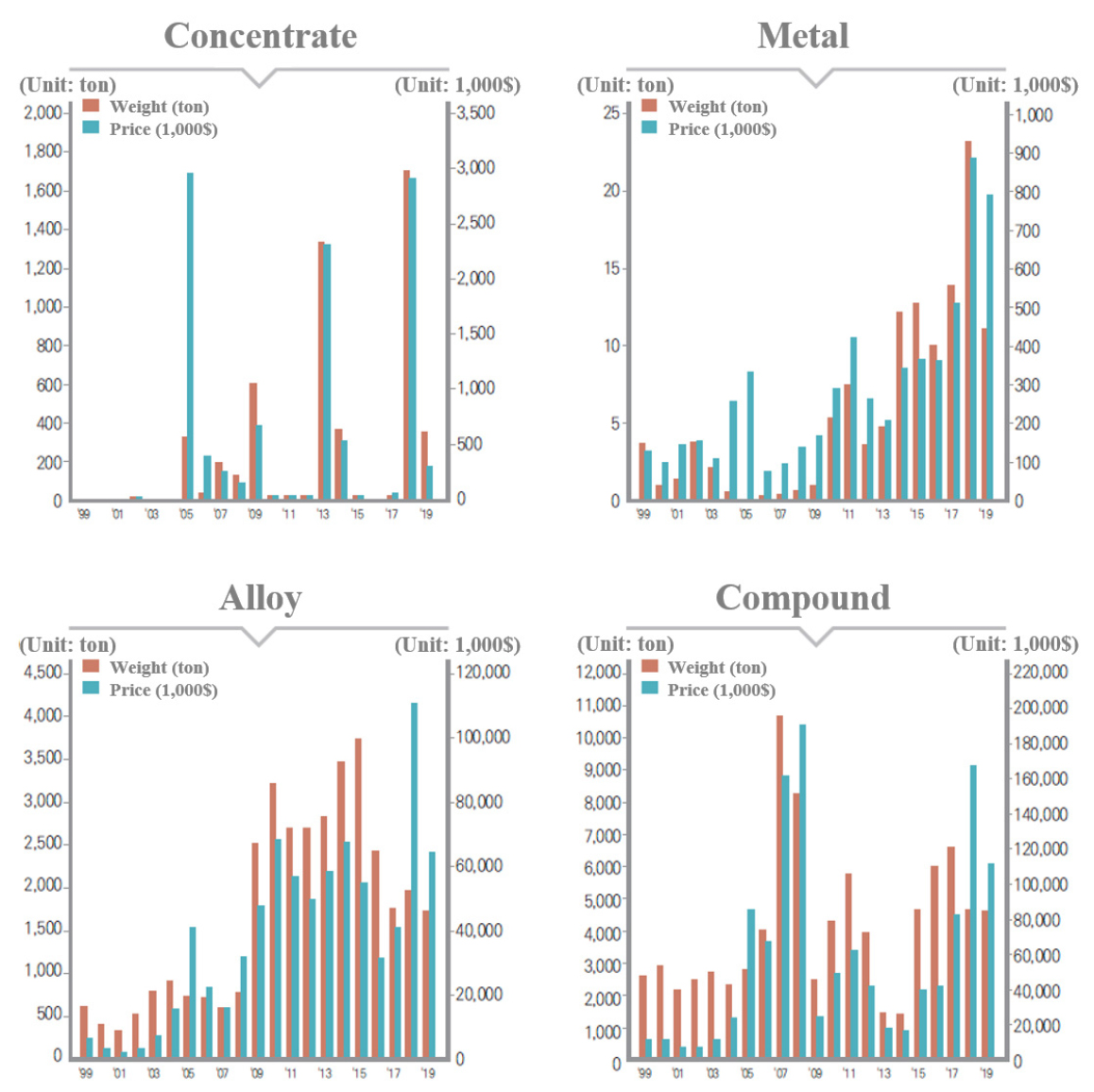

바나듐 가격은 시장 상황이 공급의 과잉과 부족 사이에서 지난 20여 년 간 변동 폭이 비교적 높은 수준을 유지하고 있다. 특히, 전 세계 생산량의 50% 이상을 차지하고 있는 중국의 정책 변경과 이에 따른 생산량 조절이 바나듐의 시장가격 형성에 큰 영향을 미치고 있다. 중국에서 바나듐이 포함된 새로운 고강도 철근 사용 표준화 시행으로 소비가 연간 약 10,000 톤 증가할 것으로 예상되었다. 2018년부터 대형 사업소에서는 새로운 표준이 시행되었으나, 소형 사업소에서는 이를 구현하는데 시간이 오래 걸려 당초 예상보다 점진적으로 시행되어 수요도 점진적으로 증가하고 있다(USGS, 2020). 2019년 기준 국내의 금속광 수급은 생산 746억 원, 수입 17조 4,260억 원, 수출 3,737억 원, 내수 16조 6,682억 원으로 현재 증가추세에 있으나, 자급률은 0.4%에 불과해 수요의 대부분을 수입에 의존하고 있다(Kim et al., 2020a). 특히 바나듐의 경우 합금과 화합물 상태로 수입하는 금속 중 5위를 차지하고 있을 정도로 많은 양을 수입하고 있는 실정이다. 전체 원재료(정광, 금속, 합금, 화합물)의 경우, Fig. 2와 같이 수입규모는 약 1,900억 원으로 합금은 700억 원(36%), 화합물은 1,200억 원(63%) 이며, 중국(72%), 브라질(20%), 대만(2%)의 3국에서 대부분 수입하고 있다(Kim et al., 2020b).

바나듐 선별 연구 개요

무연탄광과 함바나듐 티탄자철석으로부터 바나듐을 선별하여 회수하는 공정은 큰 차이가 있다. 무연탄광의 경우, 매장량은 풍부하지만 낮은 바나듐 품위로 인해 제련 공정 이전에 비중선별과 자력선별을 이용하여 제련공정에 투입 가능한 최저 품위(cut-off grade)를 달성하기 위한 전처리 연구가 주로 중국에서 많이 수행되고 있다(Liu et al., 2016; Yan et al., 2018; Zhao et al., 2013; Zhao et al., 2014). 그리고 바나듐이 주로 운모류에 포함되어 있기 때문에 광물의 표면 특성차이를 이용하는 부유선별 연구도 수행되고 있다(Liu et al., 2017; Tang et al., 2017; Wang et al., 2014; Wang et al., 2015; Wang et al., 2018).

함바나듐 티탄자철석은 주로 자철석과 티탄철석에 바나듐이 치환되어 존재하기 때문에 일반적으로 단체분리, 비중선별 및 자력선별 연구가 많이 수행되고 있으며, 일부 부유선별과 정전선별 연구도 진행되고 있다(Guo et al., 2019; Guo et al., 2020; Lv and Bai, 2019; Wang et al., 2015; Xu et al., 2017). 그리고 석탄 등과 같이 탄소를 함유하고 있는 물질과 혼합하여 열처리를 통한 환원 등을 통하여 바나듐을 농축시키는 전처리를 동반하는 선별 연구도 많이 수행되고 있다(Chen and Chu, 2014; Zhao et al., 2014; Zhao et al., 2015). 그리고 전체적으로 이런 개별적인 선별 방법들을 서로 융합하여 보다 효율적인 처리 방안을 제시하는 공정 개발 연구도 보고되고 있다. 본 총설에서는 함바나듐 티탄자철석의 선별 위주로 국내외 연구동향을 살펴보았다.

국내 바나듐 선별 연구 동향

한국지질자원연구원에서는 미래 국가전략산업으로 성장할 바나듐 관련 산업의 안정적인 발전과 경쟁력 제고를 위하여 국내에 부존되어 있는 함바나듐광으로부터 바나듐원료의 안정적 확보 및 활용기술의 개발을 위하여, 주요사업으로 “국내 부존 바나듐(V) 광물자원 선광/제련/활용기술 개발” 과제를 2020년부터 5개년으로 수행하고 있다. 특히, 해당 과제는 원광으로부터 바나듐 정광을 생산하는 선별 공정 뿐 아니라, 정광으로부터 바나듐 생산을 위한 제련 공정과 이를 바나듐 레독스 흐름전지에 사용되는 전해액을 제조하는 활용까지 원료부터 소재까지의 전 공정기술을 개발하는 것을 목적으로 수행 중에 있다. 특히 국내에 부존되어 있는 대상 시료는 함바나듐 티탄자철석으로 바나듐에 자철석 등에 치환된 형태로 존재하여 광석 내 농도가 낮은 것으로 예상되어, 자력선별을 주로 사용하고, 비중, 정전선별 등의 다양한 선별 공정을 융합하여 복합 공정을 개발 중에 있다. 그리고 이러한 복합 공정의 효율적인 적용을 위하여 선광 영향 인자 빅데이터를 구축하고 각 공정을 모델링하는 것을 목표로 하여 스마트 복합선별 연속처리 공정을 설계하고, 이를 바탕으로 파일럿 플랜트를 개발 및 운영하여 국내 부존 광상 활용과 더불어 해외의 다양한 광상에도 적용 및 기술이전 하는 것을 목표로 하고 있다.

해외 바나듐 선별 연구 동향

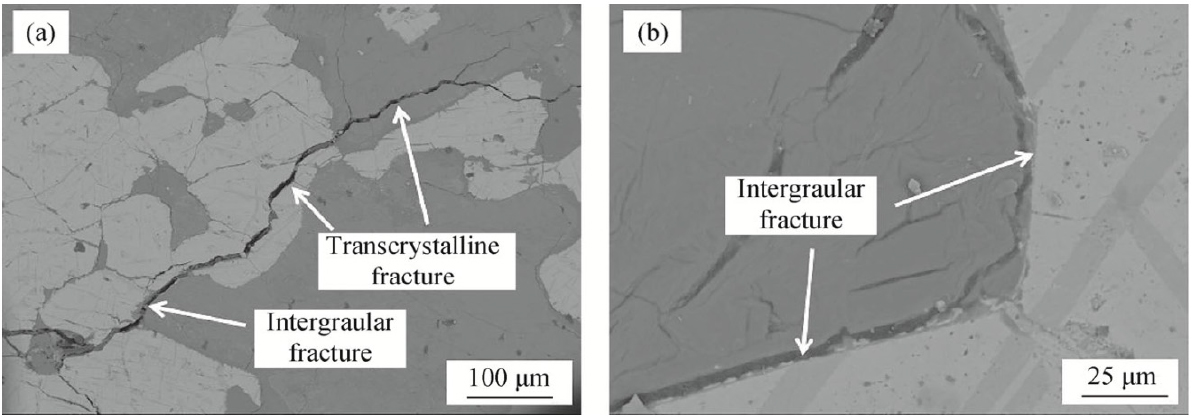

함바나늄 티탄자철석에서 바나듐은 주로 철, 타이타늄 이온과 치환되어 존재하기 때문에, 자철석과 티탄철석을 광종별로 분리하여 바나듐 정광을 생산하는 기술이 연구되고 있다. 바나듐의 경우 원광의 바나듐 품위가 낮아 선별공정을 적용하여 바나듐을 V2O5 1% 내외로 농축시켜 정광을 생산한다. 이때, 선별 산물인 바나듐 정광의 품위 및 회수율을 증가시키기 위하여 파/분쇄 공정으로 이루어진 단체분리와 비중 및 자력선별 등의 연구가 수행되고 있다. Wang 연구팀은 마이크로파(microwave)를 원광에 조사하여 미세균열(microfracture)을 발생시켜 입계파괴(intergranular fracture)를 유도하고, 이를 이용하여 원광의 분쇄능(grindability)을 향상시켰다(Wang et al., 2019). 그리고 마이크로파 처리를 한 시료는 그렇지 않은 시료보다 균열의 발달 등으로 인하여 비표면적과 기공부피가 증가하는 것을 확인하였다(Fig. 3).

Fig. 3.

Scanning electron microscopy images of microwave-treated vanadium-titanium magnetite: (a) 200x and (b) 800x (Wang et al., 2019).

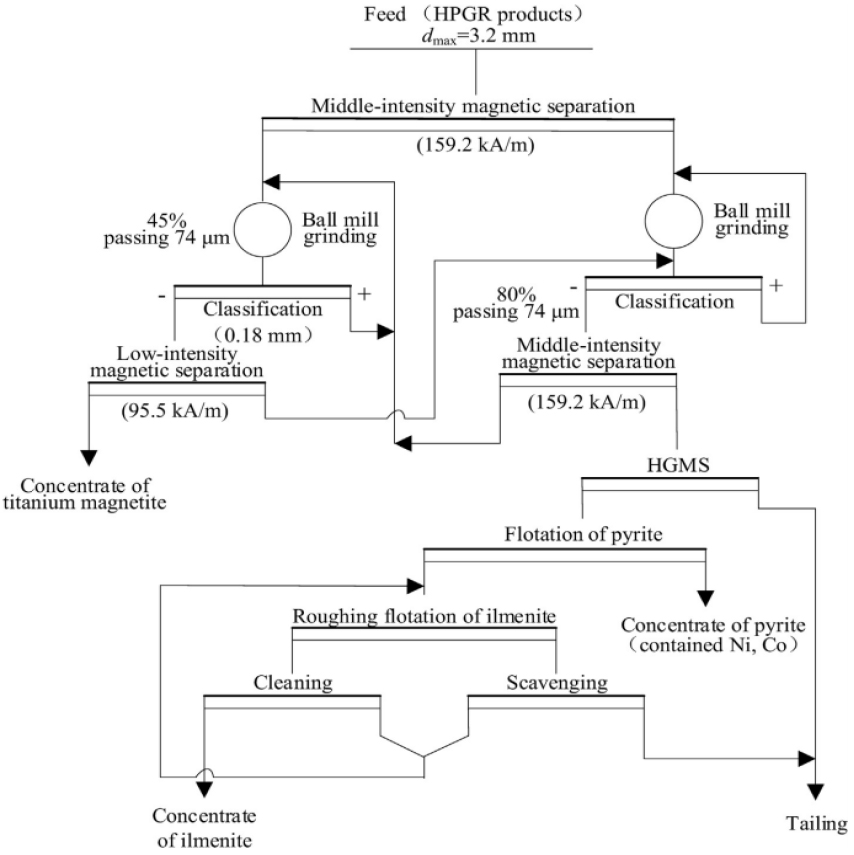

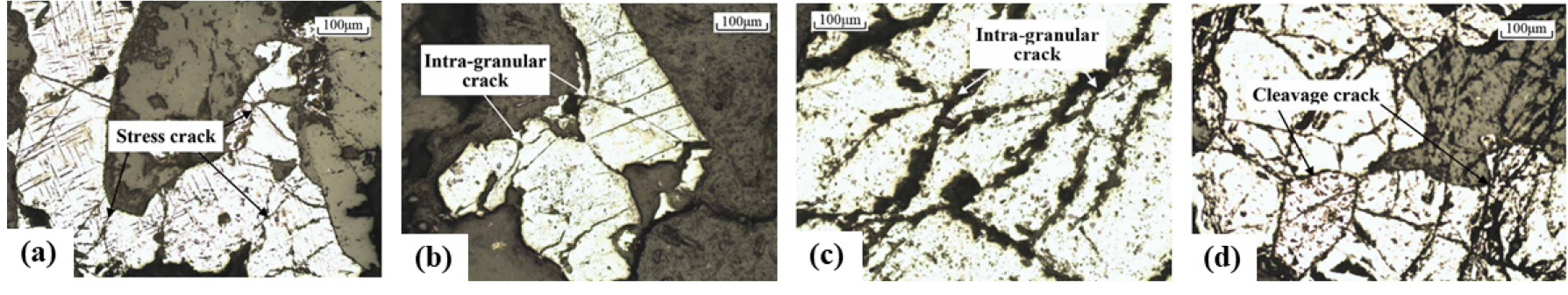

그리고 Guo 연구팀은 고압롤러분쇄기(High Pressure Grinding Roller, HPGR)를 사용하여 기존에 주로 파쇄기로 사용하는 조 크러셔(Jaw Crusher, JC)와의 비교 연구를 수행하였다(Guo et al., 2019; Guo et al., 2020). 고압롤러분쇄기를 사용하는 경우 파쇄 산물에서 발생하는 세 종류의 균열인 응력 균열(stress cracks), 입계 균열(intragranular cracks) 그리고 벽계 균열(cleavage cracks)이 더 발달 된 것을 확인하였다. 응력 균열은 파괴 초기에 발생하는 균열로 이후에 입계 균열과 벽계 균열이 발달됨에 따라 파쇄 산물 의 입도를 더 작게 만들어 분쇄능을 향상시키고, 유용광물과 무용광물의 단체분리도를 향상시키는 역할을 하였다. 그리고 분쇄, 자력선별, 부유선별을 적용시켜 선별 공정을 설계하고, 품위 및 회수율을 높이는 공정을 개발하였다(Fig. 4, and Fig. 5).

Fig. 4.

Optical microscopy image of –3.2+2.0 mm size fraction product (40x) using (a) JC (Jaw Crusher), (b) JC, (c) HPGR (High Pressure Grinding Rolls) and (d) HPGR, respectively (Guo et al., 2019).

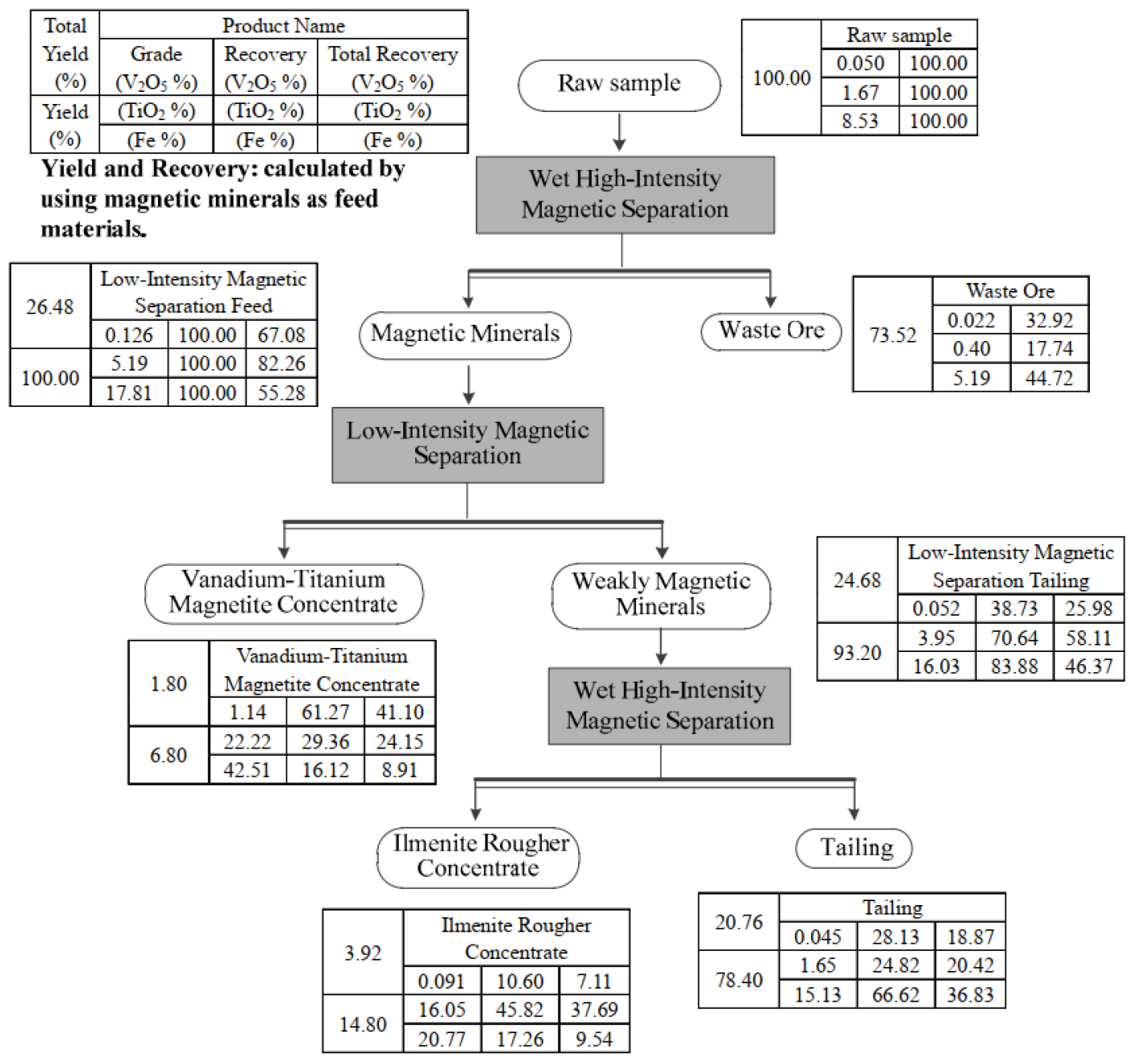

Xu 연구팀은 저품위 함바나듐 티탄자철석(V2O5 0.05%)에 포함되어 있는 바나듐, 타이타늄, 철 모두를 선별하고 회수하기 위하여, 자력선별 시 자력의 세기(magnetic intensity)를 조절하여 선별하는 전처리 연구를 수행하였다(Xu et al., 2017). 그 결과 강자성의 선별기를 이용하여 V2O5, TiO2, Fe의 농도가 0.022%, 0.40%, 5.19% 인 광미를 우선 제거하고(73.52 wt.%, yield), 자성산물로 부터 자력의 세기를 조절하여 1.14 V2O5%의 바나듐 정광과 0.091 V2O5%의 티탄철광 정광을 회수하였다(Fig. 6).

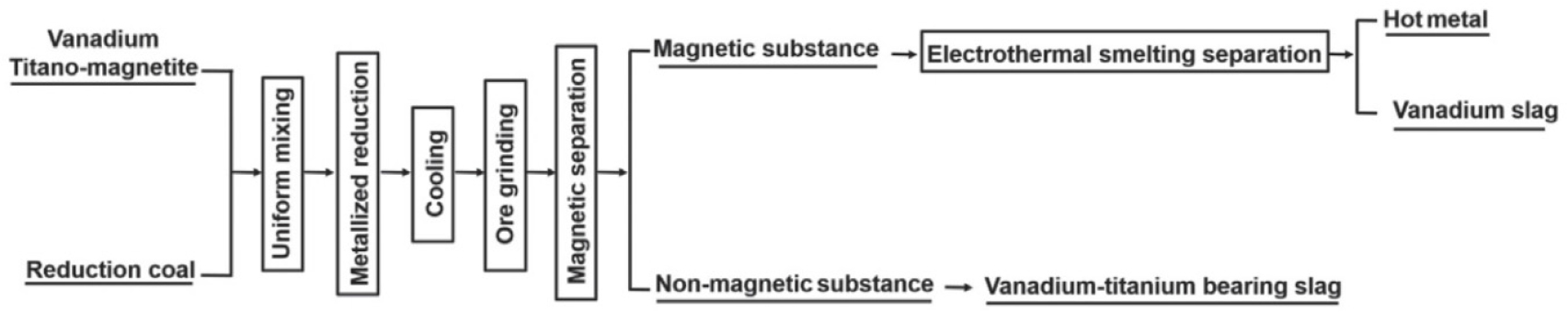

Chen 연구팀은 함바나듐 티탄철석 선별공정에 열적 환원 공정을 전처리로 추가하여, 탄소비율, 열처리 온도와 시간 등을 변수로 바나듐 회수연구를 수행하였다(Chen and Chu, 2014). 그 결과, 석탄과 같이 열처리를 통한 환원 공정 이후에 파/분쇄 및 자력선별 공정을 포함하고 이후에, 정련 공정까지 추가하는 회수 공정을 설계하였다(Fig. 7). 그리고 열역학적 분석과 상변환의 관계를 확인하여 환원공정에서 자철석과 티탄철석의 상이 변화하는 과정이 다음의 순서 식 (1), (2)를 따르는 것을 확인하였다.

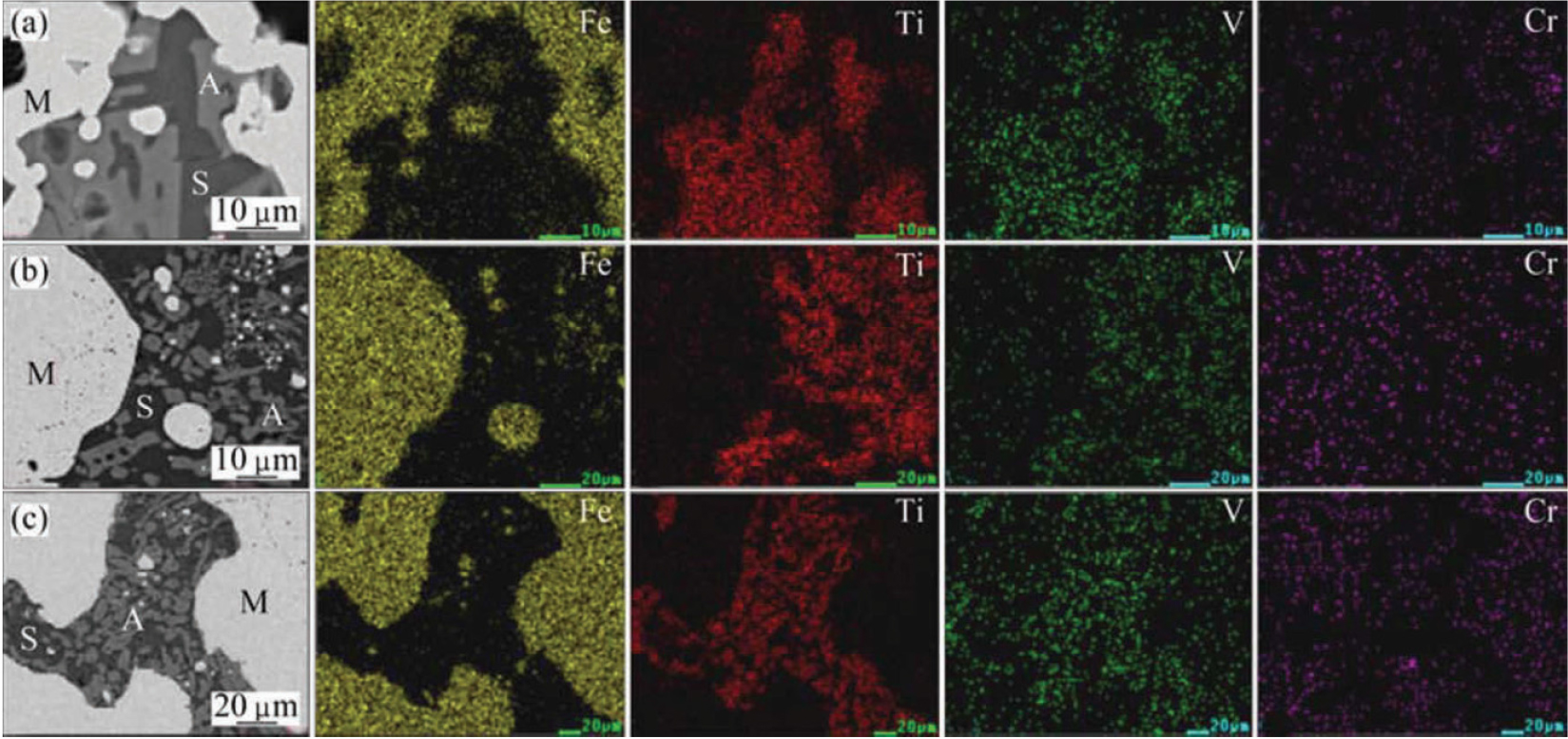

Zhao 연구팀도 이와 유사하게 석탄을 사용하는 환원공정을 개발하였다(Zhao et al., 2015). 석탄과 원광 내 Fe 비율(C/Fe)과 환원 온도 등을 조절하여 발생한 산물을 SEM 분석을 통하여 Fe, Ti, V 등이 농축되는 거동을 원소매핑을 이용하여 규명하였다. 그 결과 환원 공정 이후, 산물에는 바나듐과 철이 같이 존재하여 거동이 유사한 것을 규명하였다(Fig. 8). 그렇기 때문에 환원 공정 이후에 자력선별을 적용하면 바나듐의 농축에 유리한 것을 확인하였다.

Fig. 8.

Scanning electron microscopy images and element distribution maps of samples reduced at (a) 1,100°C, (b) 1,150°C, and (c) 1,250°C (Zhao et al., 2015).

결 론

바나듐은 대표적인 전이금속으로서, 고강도 합금의 원료로 각광받을 뿐 아니라, 에너지 저장 시스템의 차세대 주자인 바나듐 레독스 흐름전지의 주요 원료로서 점차 수요가 급증할 것이라 예상되고 있다. 현재는 가행중인 광산이 없어 전량 수입에 의존하고 있으나, 국내에도 함바나듐 티탄자철석으로 바나듐이 대량 부존하는 것으로 알려져 있어, 이를 개발하기 위한 연구가 현재 진행 중에 있다. 현재까지 국내에서 수행된 바나듐 선별 연구는 기초 연구 수준이며, 국내 부존 광상의 효율적 개발을 위해서는 고효율 선별기술 및 공정 개발이 필요한 실정이다. 특히, 해당 광상에서는 바나듐이 자철석과 티탄철석 등에 치환되어 존재하기 때문에 일정 품위 이상으로 선별하기 어려운 문제점이 있어, 이를 해결하기 위한 면밀한 조사와 함께 국내 부존광물 활용을 위한 융복합 선별 연구가 수행되어야 할 것으로 사료 된다.