서 론

연구대상

분석 기법

유체특성화(fluid characterization) 분석 기법

노달 분석

임계 가스생산량 분석 기법

생산 관내 다상유동 분석 기법

분석 결과

유체특성화 분석 결과

노달 분석 결과

임계 가스생산량 분석 결과

생산 관내 다상유동 분석 기법

결 론

서 론

생산 감쇄기인 해양 가스 생산시스템에서 liquid loading 발생은 생산성 감소와 생산 중단의 주요 원인 중 하나이다(Luo et al., 2014; Kim et al., 2016). Liquid loading이란 수직관을 유동하는 가스의 생산압력이 불충분하여 관내 벽면에 함께 유동하던 액체가 관내 저점으로 낙하하는 현상을 뜻한다. Liquid loading이 발생하면 관내 낙하한 액체가 관내 저점에 누적되어 생산 통로를 막으므로, liquid loading 발생 위치를 예측하는 것은 안정적인 광구 생산운영에 매우 중요한 요소이다. 과거에는 생산튜빙(tubing)을 대상으로 노달(Nodal) 분석을 통해 유입거동관계식(inflow perfor-mance relationship, IPR)과 튜빙거동관계식(tubing perfor-mance relationship, TPR)의 곡선들이 최소압력에서 교차하는 지점을 liquid loading 발생 시점으로 정의하였고, 주로 운영자료와 전산모델 간의 교차검증 이후 신뢰성 있는 분석이 가능하였다(Beggs, 2003). 다른 기법으로는 임계 가스생산량(critical gas rate) 분석 기법이 있다. 임계 가스생산량이란 liquid loading이 발생하기 시작하는 가스 유량을 뜻한다. 기존 기법들(Turner et al., 1969; Coleman et al., 1991; Nosseir et al., 1997; Li et al., 2001)은 관내직경, 유체밀도, 표면장력, z-factor, 생산압력 등을 고려하여 임계 가스생산량을 분석한다. 그러나 실제 해양 가스 생산시스템은 다양한 관내 경사로 구성되어 있어 기존 기술을 적용하기 어렵다. Veeken et al.(2010a; 2010b)은 관내 경사각을 고려할 수 있고 시간에 따른 유동패턴 변화를 예측할 수 있는 생산 관내 유동 분석(transient multiphase flow analysis)을 적용하여 운영자료와 교차검증을 통해 liquid loading 분석이 가능함을 시사하였다. 이 연구에서는 약 3.6 mmscf/d 에서 가스 생산이 중단된 해양 가스 생산시스템의 라이저(riser)와 생산튜빙을 대상으로 liquid loading 발생 위치를 추정하고 생산에 미치는 영향을 분석하고자 한다. 이를 위해 노달 분석, 임계 가스생산량 분석, 생산 관내 유동 분석들을 적용하였다.

연구대상

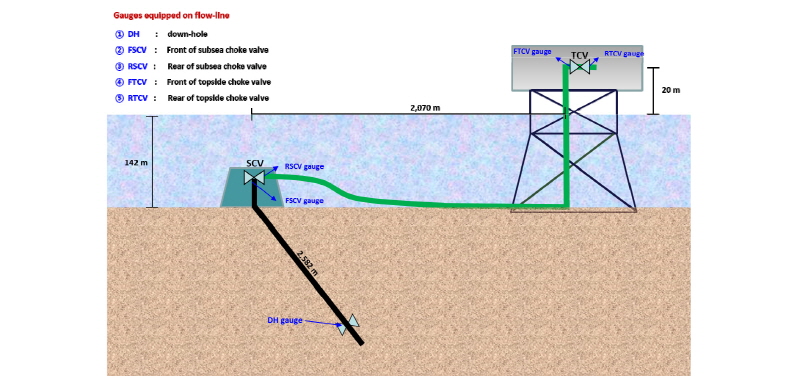

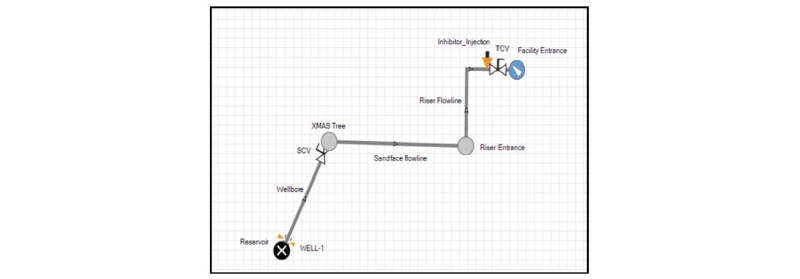

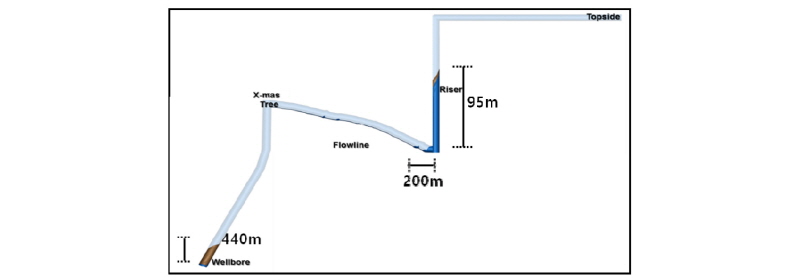

일반적인 해양 가스 생산시스템은 저류층에서 생산된 천연가스를 이송하는 생산튜빙, 고온‧고압의 가스를 제어‧계측하는 해저생산트리(subsea x-mas tree), 해저생산트리를 통과한 가스를 해상플랫폼까지 이송하는 플로우라인(flowline)과 라이저, 해저생산트리의 압력제어 유체, 관내 하이드레이트 생성과 부식을 예방하기 위한 화학첨가제를 이송하는 umbilical line, 관내 하이드레이트 발생 시 비상 감압 장치인 감압배관(blowdown line)으로 구성된다(Bai and Bai, 2010). 연구대상 해양 가스 생산시스템(Fig. 1)은 약 142 m 수심의 해저면으로부터 약 2,582 m 깊이의 단일 저류층이다. 약 10년간 가스를 생산하였고 공저압력 약 479 psig, 정두압력 약 309 psig, 라이저 압력 290 psig, 가스 유량 3.6 mmscf/d 조건에서 생산이 종료되었다. 공저부근에서부터 해저생산트리까지의 깊이는 2,390 m, 해저생산트리에서 라이저 입구까지 거리는 2,070 m, 라이저에서 해상플랫폼까지 거리는 162 m이다.

분석 기법

유체특성화(fluid characterization) 분석 기법

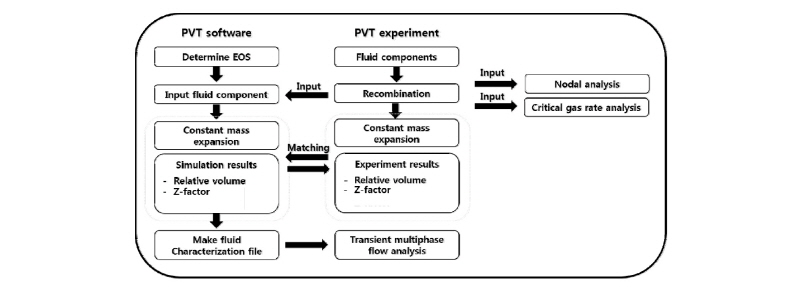

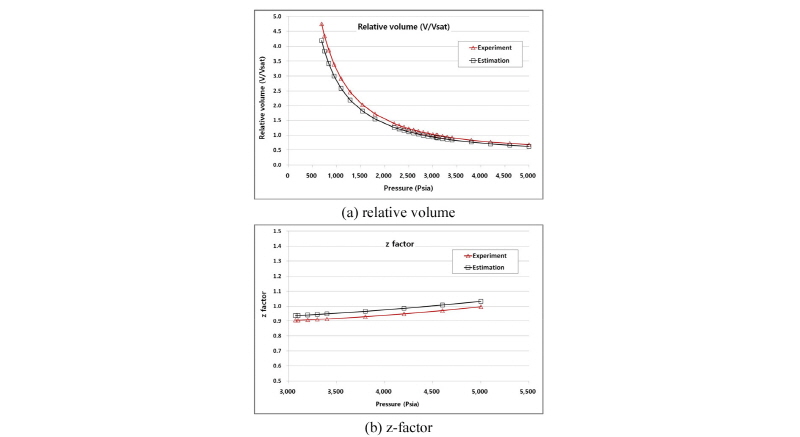

유체특성화 분석은 유체흐름과 상거동의 상관관계를 규명하는 것이다(Tagore et al., 2008). 생산 유체조성은 liquid loading 분석에 입력 자료로 필요하여 분석 결과에 큰 영향을 미치므로 우선적으로 수행되어야 한다. 본 연구에서는 표면에서 채취한 생산가스, 초경질유(condensate)를 저류층 조건으로 환원하여 분석하는 단일팽창법(constant-mass expansion experiment) 적용 실험결과와 전산 유체모델을 이용하여 도출한 결과를 교차검증하였다(Fig. 2). Liquid loading 현상은 압력에 따른 relative volume과 z-factor 변화에 민감하므로 두 요소들에 대한 실험결과와 상태방정식(equation of state)을 적용한 전산 유체모델로 도출한 결과를 비교하였다. 여기서 사용한 상태방정식은 석유 개발 상류부분에서 범용적으로 사용되는 SRK(Soave-Redlich-Kwong)를 적용하였다. 이를 통해 현장의 생산 유체 특성을 나타낼 수 있는 전산 유체모델을 도출하여 노달 분석, 임계 가스생산량 분석, 생산 관내 유동 분석을 수행하였다.

노달 분석

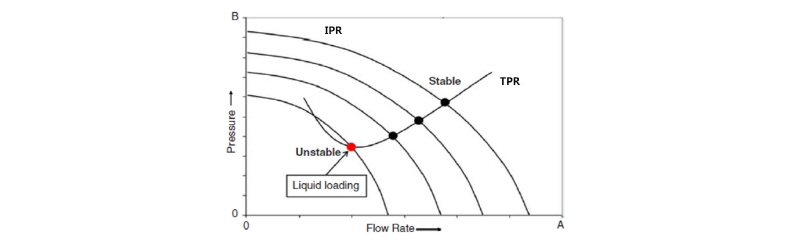

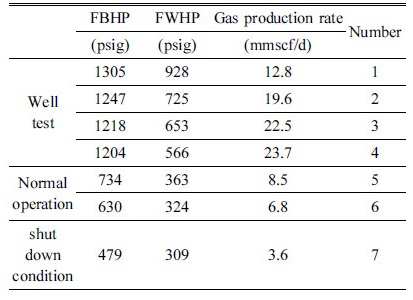

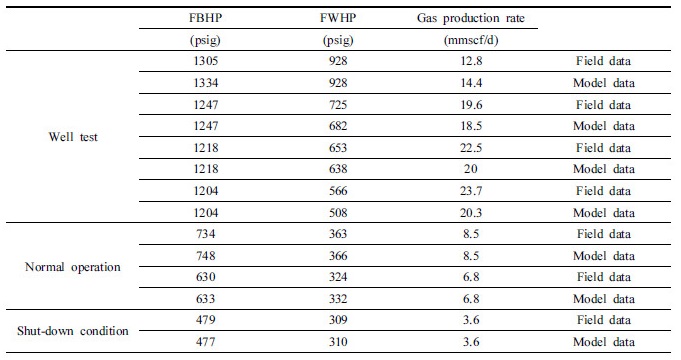

해양 가스 생산시스템에서 저류층의 가스가 해상플랫폼까지 이동하면서 각 생산시스템의 노드(node)를 통과하고 각 노드 지점 전·후단에서 압력과 온도 변화가 발생한다. 각 생산시스템 노드를 기준으로 유입되는 압력과 유량을 inflow, 유출되는 압력과 유량을 outflow라 하며, 각 노드에서 에너지 손실 발생 정도를 예측하는 기법을 노달 분석이라 한다(Kim et al., 2001; Jang et al., 2010; Jung, 2013). 노달 분석은 주로 공저부근 기점으로 저류층의 생산가스가 공저로 유입되는 유입거동관계식과 공저부근에서 해상플랫폼까지 생산가스가 이동하는 튜빙거동관계식이 만나는 교차 지점을 operating point라 하며, 저류층 압력 저하에 따른 IPR과 TPR의 최소교차 지점을 liquid loading 발생 지점으로 볼 수 있다(Fig. 3). 노달 분석을 수행하기 위해 범용적으로 사용되는 Schlumberger社 pipesim s/w를 활용하여 결과를 도출하였고 현장 계측값과 7회 교차검증하였다. 현장 계측값(Table 1)은 유정평가 시점, 정상 운영 시점, 생산 종료 시점의 자료를 활용하여 검증을 수행하였다.

임계 가스생산량 분석 기법

임계 가스생산량 분석 기법은 liquid loading이 발생하기 시작하는 임계 가스생산량을 파악하는 기법으로 다양한 경험식(Turner et al., 1969; Coleman et al., 1991; Nosseir et al., 1997; Li et al., 2001)이 제안되었다. 이들 경험식은 Turner 경험식을 기초로 변형시킨 것으로 특히 저압 저류층은 Coleman et al.(1991)이 제안한 경험식을 주로 활용한다. 각 기법별 correction efficiency factor의 차이는 Schlumberger社 pipesim s/w를 참고하였다. Coleman et al.(1991) 경험식은 식 (1), (2)와 같다. 임계 가스생산량 분석을 위해서는 공저압력, 온도, 가스 비중, z-factor, 액체 밀도, 표면 장력, 관내직경 등의 정보를 필요로 한다.

(1)

(1)

(2)

(2)

: pipe area (inch)

: pipe area (inch)

: surface pressure (psi)

: surface pressure (psi)

: critical gas rate (mmscf/d)

: critical gas rate (mmscf/d)

: liquid density

: liquid density

: gas gravity

: gas gravity

: surface temperature

: surface temperature

: gas critical velocity

: gas critical velocity

: surface tension (dynes/cm)

: surface tension (dynes/cm)

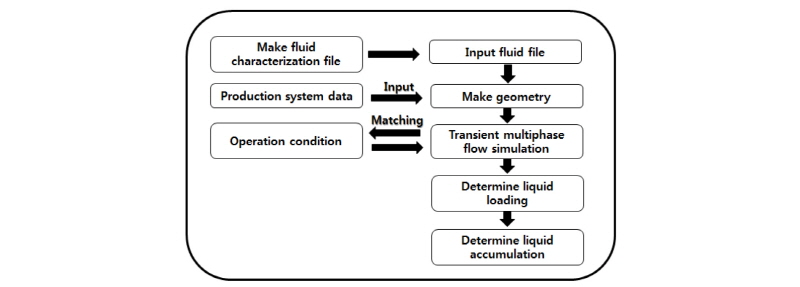

생산 관내 다상유동 분석 기법

해양 가스 생산시스템은 다양한 경사각을 지니며, 실제 생산유체는 가스, 초경질유, 생산수 등이 혼합되어 다상으로 흐른다. 시간에 따른 다상유동을 분석하는 방법을 생산 관내 다상유동 분석이라 한다. 생산 관내 압력구배는 생산유체 물성에 대한 자료와 생산시스템 관내에 대한 정보를 통해 알 수 있으며, 관내 각 구간에서의 압력과 조성별 유량, flow regime, liquid holdup 등과 같은 결과를 시간에 따라 분석할 수 있다. 생산 관내 유동 모델의 신뢰성을 높이기 위해 현장과 전산모델 간의 교차검증은 필수적이며, liquid loading 분석을 위해 Fig. 4와 같은 분석을 수행하였다. 여기서, 생산 유체와 생산시스템에 대한 정보는 모델의 입력 자료로 활용하였고 현장 운영조건과 전산모델 간의 교차검증 후 민감도 분석을 통해 liquid loading에 대한 분석과 생산시스템 내 액체 집적에 대한 정량적 분석을 수행하였다. 본 연구에서는 유체특성화, 해양 가스 생산시스템 정보, 생산 운영자료 등을 기반으로 liquid loading이 발생한 후 생산 중단까지 시간에 따른 생산 관내 유동양상을 분석하였다.

대상 해양 가스 생산시스템 모델은 Fig. 5와 같이 생산튜빙에서 해상플랫폼 전까지의 시스템을 모사하였다. 이 모델을 이용하여 생산 종료시점에서의 관내 유동양상을 모사하였고, 생산 종료 조건에서 현장 계측 압력, 유량과 전산모델 결과값 간의 교차검증을 수행하였다.

분석 결과

유체특성화 분석 결과

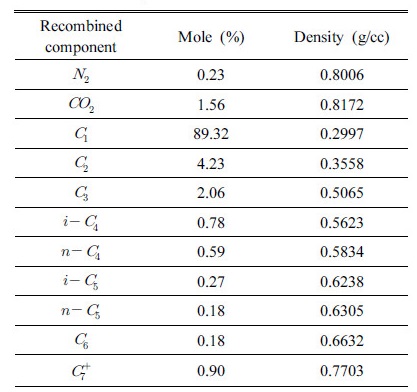

생산 유체조성은 Table 2와 같이 메탄( )이 가장 높은 비율을 차지하고 이산화탄소(

)이 가장 높은 비율을 차지하고 이산화탄소( )도 소량 함유된 wet gas이다. 검증 대상요소들은 단일팽창분석법 결과인 relative volume(V/Vsat), z-factor이고 대상 유체의 교차검증은 C7+의 MW, density 값 조정을 통해 수행하였다(Fig. 6). 교차검증 결과 relative volume이 약 5 %, z-factor는 약 3 % 미만의 오차가 발생하였다.

)도 소량 함유된 wet gas이다. 검증 대상요소들은 단일팽창분석법 결과인 relative volume(V/Vsat), z-factor이고 대상 유체의 교차검증은 C7+의 MW, density 값 조정을 통해 수행하였다(Fig. 6). 교차검증 결과 relative volume이 약 5 %, z-factor는 약 3 % 미만의 오차가 발생하였다.

노달 분석 결과

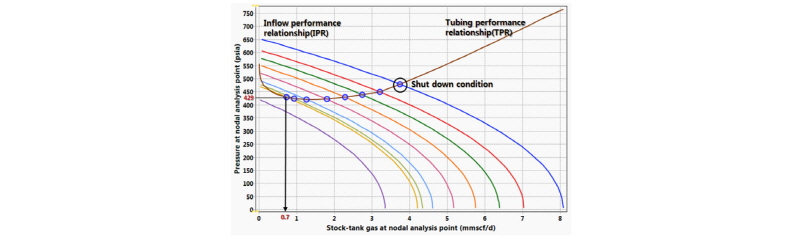

모델 추정값과 운영자료의 교차검증을 위해 운영자료 중 유정평가 시점, 정상 운영 시점, 생산 중단 시점에서의 자료를 총 7회 검증하였고, 그 결과는 Table 3과 같다. 노달 분석수행 결과 liquid loading은 라이저에서 가스 유량이 약 0.7 mmscf/d, 공저압력이 429 psig 조건에서 발생하였다(Fig. 7). 이러한 노달 분석 결과는 실제 해양 가스 생산시스템 종료 시점에서의 가스 유량인 3.6 mmscf/d에 비해 매우 낮았다. 현장에서 liquid loading이 발생했으므로 노달 분석은 본 대상에 적용하기 부정확한 것으로 판단하였다.

임계 가스생산량 분석 결과

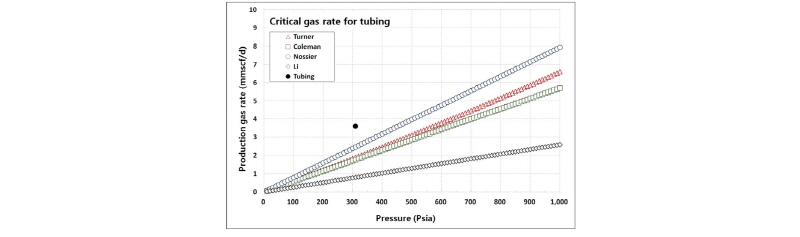

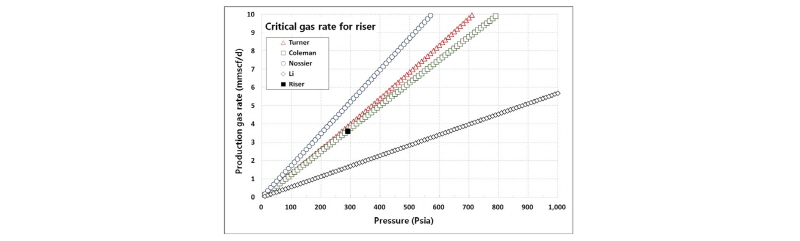

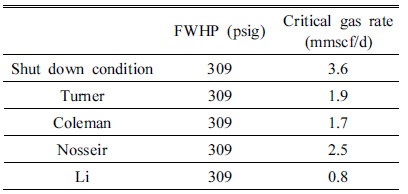

각 경험식(Turner et al., 1969; Coleman et al., 1991; Nosseir et al., 1997; Li, 2001)을 이용하여 임계 가스생산량을 분석하였다. 현장에서 생산 종료 조건인 가스생산량 3.6 mmscf/d, 정두압력 309 psig, 라이저 압력 290 psig를 기준으로 생산튜빙(ID: 4 inch)과 라이저(ID: 6 inch)에서 가스 유동의 가능유무를 파악하였고 예측한 생산 종료 조건은 각각 Figs. 8, 9와 같다.

상대적으로 작은 생산튜빙(4 inch)에 대한 4 가지 경험식 적용 결과, 생산 중단 유량과 압력이 계측값 대비 모두 낮았다(Table 4). 이는 생산튜빙 구간에서 생산 중단 시 가스 유동이 원활하게 발생했다는 것을 의미한다. 라이저 구간에 대한 임계 가스생산량 분석 결과(Table 5), Turner, Nosseir 경험식의 경우 각각 3.9 mmscf/d, 5.1 mmscf/d로 계측값보다 높은 유량에서 생산 중단이 발생했어야 함을 의미한다. Li 경험식 결과는 약 1.6 mmscf/d로 나타났고 이는 생산 중단이 발생하지 않았어야 함을 의미한다. Coleman 경험식 결과, 약 3.6 mmscf/d로 생산 중단 조건과 같았다. 그러므로 대상 해양 생산 시스템에서는 4 가지 경험식 중 Coleman 경험식의 결과가 가장 정확한 것으로 판단하였다. 또한 튜빙에서는 liquid loading이 발생하지 않았고 라이저에서 발생한 것을 파악할 수 있었다.

생산 관내 다상유동 분석 기법

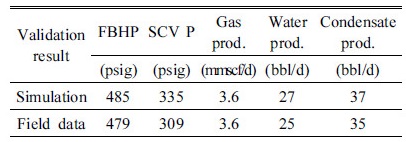

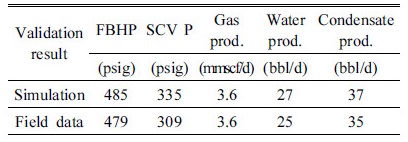

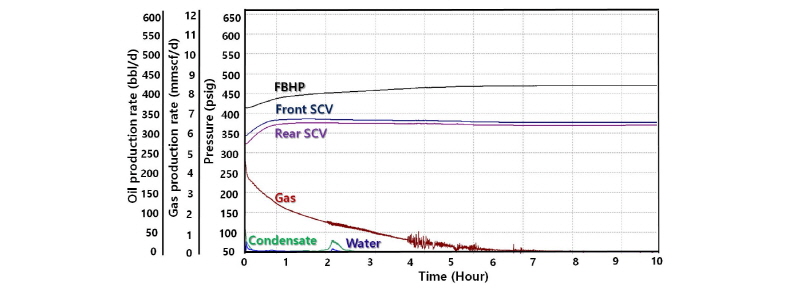

현장 계측값과 전산모델 결과값 간의 교차검증 결과는 Table 6과 같다. 생산 중단 시점에서의 유동양상은 Fig. 10과 같이 생산 운영조건을 변화시키지 않았음에도 불구하고, 생산 관내 유동 분석 결과 1시간 경과 후 부터 가스 유량이 약 3.6 mmscf/d에 도달한 후 점차 감소하여 생산이 중단되었다. 이러한 원인은 라이저에서 가스 유량이 임계 가스생산량에 미달하므로 관내 저점에 액체가 누적된 후 생산이 종료되었기 때문으로 사료된다.

생산 중단이 발생한 후, 생산 관내 유동 분석 결과 6 시간 경과 이후에 라이저 저점에서 액체가 약 95 m의 누적되었고 연이어 플로우라인 및 생산튜빙에서 각각 약 200 m, 440 m 두께로 액체가 누적되었다(Fig. 11). 결론적으로 해양 가스 생산시스템의 라이저에서 발생한 liquid loading이 대상 해양 생산 시스템의 생산 중단의 중요한 원인으로 추론할 수 있으며, 이 라이저 구간에서 발생하는 liquid loading을 제어할 수 있다면 가스 재생산이 가능할 것으로 사료된다.

결 론

이 연구에서는 실제 해양 가스 생산시스템의 liquid loading의 발생 위치를 추정하기 위해 노달 분석, 임계 가스생산량 분석, 생산 관내 유동 분석 기법을 적용하였다. 그 결과는 다음과 같이 요약할 수 있다.

1.노달 분석 결과 라이저에서 liquid loading은 약 0.7 mmscf/d의 가스 유량에서 발생하는 것으로 예측하였다. 실제로 생산이 중단된 가스 유량 조건은 약 3.6 mmscf/d로 노달 분석 결과와 큰 차이가 발생하였다. 그러므로 이 논문에서의 연구대상인 해양 생산 시스템에서 노달 분석 결과는 신뢰도가 낮았다.

2.Turner, Coleman, Nosseir, Li, 경험식을 이용해 생산튜빙, 라이저 구간에서 임계 가스생산량을 분석하였다. 그 결과 상기한 4가지 경험식 중 Coleman 경험식의 결과가 연구대상 해양 생산 시스템에서의 계측값과 가장 근접하였다. Coleman 경험식을 이용한 분석 결과 생산튜빙, 라이저 구간에서 임계 가스생산량이 각각 1.7 mmscf/d, 3.6 mmscf/d이었다. 계측값과 비교를 한 결과 튜빙에서는 liquid loading이 발생하지 않았고 라이저에서 발생한 것으로 추정하였다.

3.생산 관내 다상유동 분석 결과 분석 초기부터 가스 유량이 약 3.6 mmscf/d에 도달한 후 liquid loading이 발생하였고, 생산유량이 점차 감소하고 생산이 중단되었다. 생산 관내 유동 분석 결과 약 6 시간 이후 라이저, 플로우라인, 생산튜빙에서 각각 약 95 m, 200 m, 440 m 두께의 액체가 집적되었다.

이 연구에서 도출한 액체의 집적 위치 추정 결과는 향후 생산 유체의 압력구배 자료를 이용해 추가적인 검증을 수행한다면 더욱 신뢰도가 높아질 것으로 판단한다. 본 연구 결과를 토대로 해양 가스 생산시스템의 라이저 구간에 대한 liquid loading 현상을 제어할 수 있다면 가스 재생산이 가능할 것으로 사료된다. 이러한 분석기법을 통해 생산공학에 대한 연구 또는 현장 적용 시 참고 자료로 활용할 수 있을 것으로 기대한다.