서 론

파라핀 침적 억제 기술

파라핀 침적문제 해결의 다양한 방법

파라핀 왁스(paraffin wax) 생성 조건

화학제 종류

억제제 및 제거제의 작용원리

파라핀 침적 억제제 개발

대상 원유

파라핀 침적 억제제 제조

파라핀 침적 억제제 성능평가

억제제 성능평가

유동점 측정

Cold finger 실험

억제제 성능 최적화

유동모사시험 장치

유동모사시험을 통한 파라핀 억제제 최적화

결 론

서 론

생산유전 현장에서 원유(crude oil)를 생산, 운송 및 저장하는 과정에서 유동을 방해하는 여러 요인 중의 하나로 파라핀 침적(deposition) 문제를 들 수 있다. 파라핀 침적은 원유가 저류층에서 지표로 이동하는 동안에 주변의 온도와 압력 등의 변화에 따라 특정 상황에 도달하는 경우에 발생하기 시작한다. 이러한 침적 현상이 생산 시설물의 내벽에 고형물 형태로 지속적으로 부착되면 막힘(jamming) 현상이 발생하여 원유 생산이나 운송 등에 심각한 문제를 일으킬 수 있다. 또한, 이러한 파라핀 침적 문제가 발생한 생산유전의 경우에는 주기적으로 해당 문제가 발생할 가능성이 높기 때문에, 파라핀 침적의 주요 원인을 파악하고 이를 사전에 예방할 수 있는 근본적인 해결 방안을 모색하는 것이 필요하다.

본 연구에서는 파라핀 문제가 있는 생산유전 현장에서 효율적이고 원활한 원유 생산이 가능하도록 파라핀 침적을 사전에 억제하는 맞춤형 화학제품을 개발하고 그 성능을 검증하였다.

파라핀 침적 억제 기술

파라핀 침적문제 해결의 다양한 방법

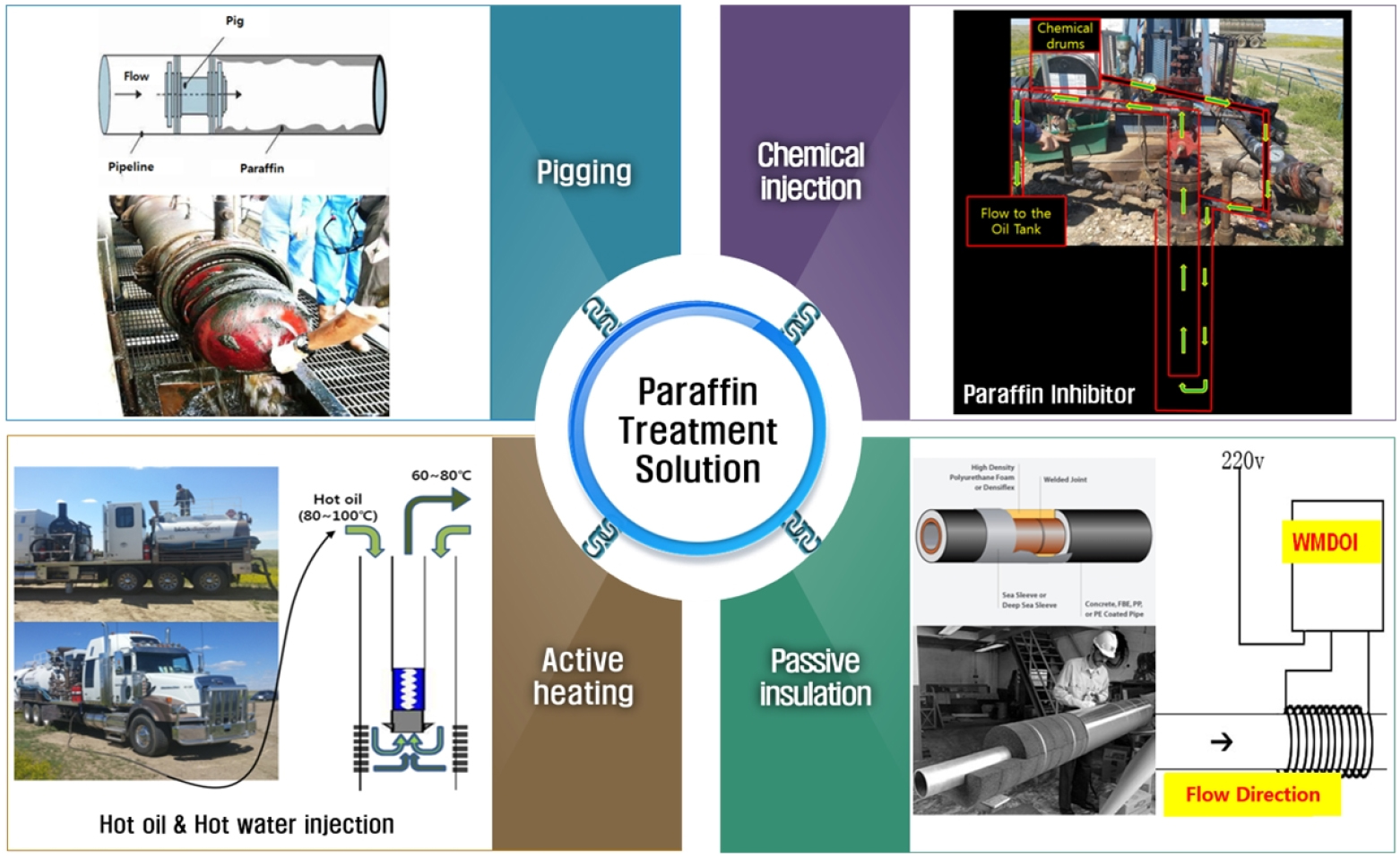

생산유전에서 파라핀이 침적되는 문제는 원유 조성과 생산환경 등의 다양한 조건이 복합적으로 작용하여 왁스 고형물이 생성되면서 발생한다. 따라서 대상 지역마다 파라핀 문제를 유발하는 특성이 각기 다르기 때문에, 효율적인 파라핀 침적 억제 및 제거 기술을 적용하기 위해서는 무엇보다도 명확한 원인분석과 이에 적합한 처리방법을 선택해야 한다. Kim et al.(2019)은 파라핀 문제가 발생한 유전의 처리 사례를 조사하여 다음과 같이 정리하였다(Fig. 1). 대표적인 물리적 처리 방법으로 피깅(pigging)이나 히팅(heating)법 등이 있으며, 이 방법은 파라핀 침적 문제가 발생한 이후에 생산이 어려운 상황에서 적용하는 사후관리형 방법으로 근본적인 원인을 해결하기에는 한계가 있다. 생산 단계부터 사전에 파라핀 침적을 억제할 수 있는 방법으로는 화학제 주입 방법 등이 활용되고 있으나, 지역마다 원유의 조성이 다르고, 주변 환경 등의 다양한 조건이 상이하기 때문에 대상 현장 조건에 적합한 화학제를 선택하는데 어려움이 있다. 신공법으로 주파수, 전자기장 등을 이용한 방법들이 개발되어 활용되고 있으나, 현재까지는 검증이 필요한 단계로 일부 현장에서만 적용되고 있다.

본 연구에서는 Kim et al.(2019)이 파라핀 문제가 발생한 지역의 원유 조성을 분석하여 파라핀 침적을 일으키는 원인 물질을 분석한 결과에 기초하여, 다양한 조건에서 발생하는 파라핀 침적 문제를 효율적으로 해결할 수 있는 맞춤형 화학제를 개발하는 프로세스를 정립하였다.

파라핀 왁스(paraffin wax) 생성 조건

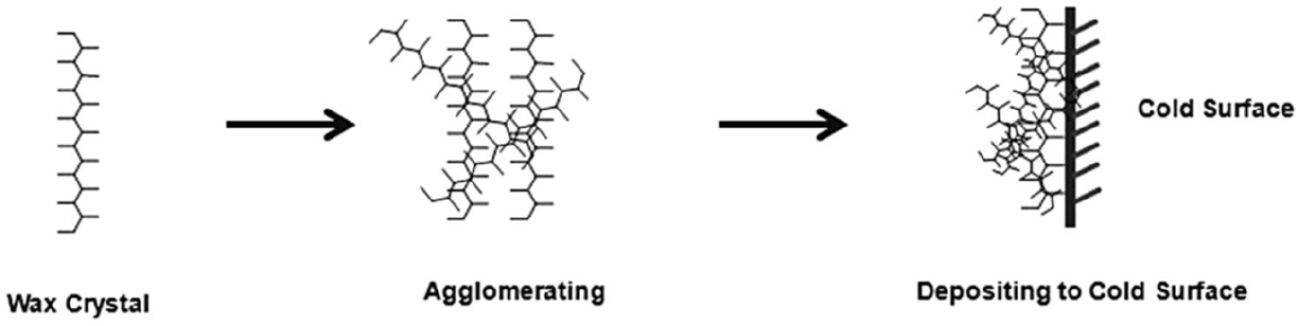

파라핀 왁스는 원유에 용해 상태로 존재하는 파라핀이 일정온도 이하부터 생성되는 고형물을 총칭(DOE, 2008)하며, 여기서 결정화가 시작되는 온도를 WAT(Wax Appearance Temperature)라고 한다. 원유의 온도가 WAT 이하로 낮아지기 시작하면, 원유를 구성하고 있는 성분 중 고분자량 탄화수소부터 서로 반응하여 핵을 형성한 이후 결정으로 성장하게 되고, 성장한 결정은 임계치 이상의 크기가 되면 온도가 가장 낮은 공벽과 같은 매개체에 부착되기 시작한다. 이후 결정체 내의 공간에 레진, 물, Gum, 모래, 아스팔틴, 원유 등이 포집되고, 경화되는 과정을 거쳐 고형물로 성장하게 된다(Fig. 2). 왁스 고형물은 노말 파라핀(normal paraffin)으로 주로 구성된 거정질(macrocrystalline) 왁스와 이소 파라핀(iso paraffin)과 사이클로 파라핀(cyclo paraffin)으로 구성된 미정질(microcrystalline) 왁스로 분류할 수 있다(Nehiem et al., 2006). 노말 파라핀은 사슬형(chain shape) 구조로 미정질 왁스보다 온도 변화에 더 민감하다(Sulaimon and Yusoff, 2015). 이러한 파라핀 침적 원인요소를 고려하여 억제효과가 높은 성분들을 조합함으로써 맞춤형 화학제를 개발하였다.

화학제 종류

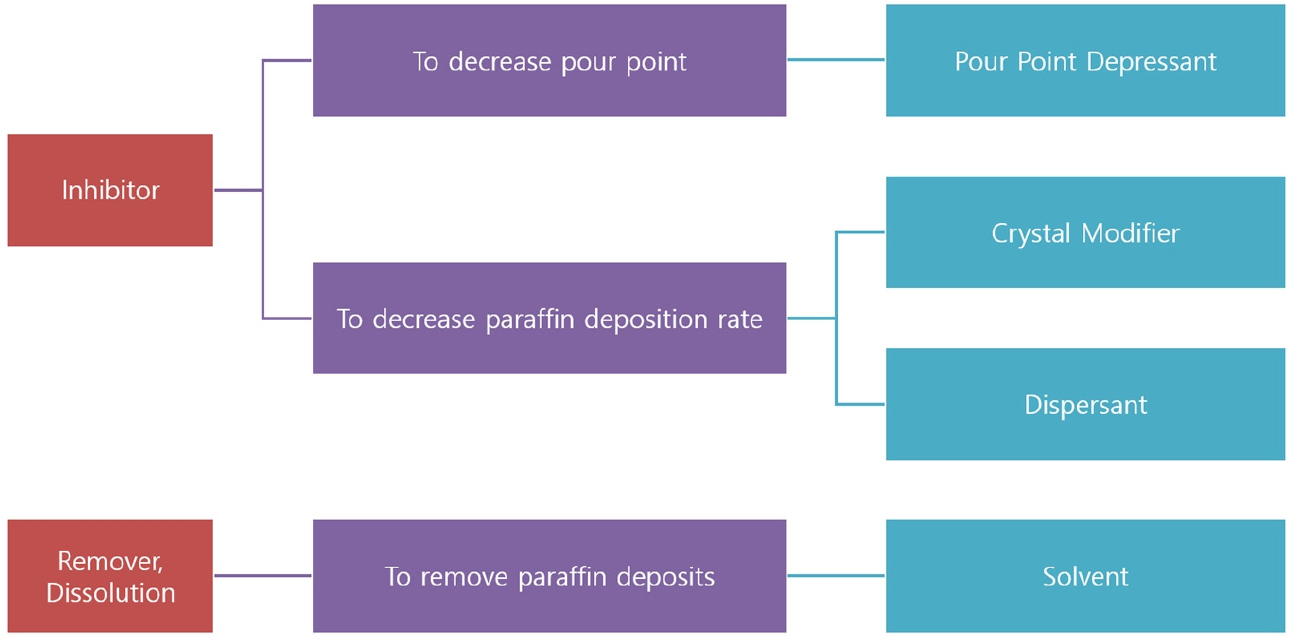

화학제 종류에는 파라핀 침적을 사전에 제어하는 억제제(inhibitor)와 사후에 제거하는 제거제(dissolution)로 구분할 수 있다. 화학제는 주요 메커니즘에 따라 억제제의 경우에는 유동점강하제, 결정변형제, 분산제로 분류할 수 있고, 제거제에는 용매제가 있다(Lim et al., 2013). 각 화학제는 Fig. 3와 같이 용도에 따라 사용하게 된다.

억제제 및 제거제의 작용원리

유동점 강하

파라핀 왁스의 결정 구조를 변형시켜 입자의 성장을 억제함으로써 원유의 점도와 유동점(pour point)을 낮춤으로써, 주변 환경조건에 따른 파라핀 왁스의 침적이 발생하지 않도록 원유 특성을 변형시키는 방법이다. 파라핀의 침적속도를 저감시킬 수는 없으며, 주로 원유가 정체되어 있는 휴유정이나 저장탱크 등에 사용된다.

결정변형 작용

결정화된 파라핀 왁스는 서로 결합하며 성장하려는 특성이 있어, 파라핀 왁스와 유사한 분자구조를 갖는 물질을 이용하여 공침 또는 공동결정을 형성함으로써 결정격자를 변형시켜 결정의 성장을 방해하는 방법이다. 대표적인 후보 물질로는 PE-copolymer ester, ethylene/vinyl acetate copolymer, polyacrylate, olefin/ester copolymer, ester/vinyl acetate copolymer, polymethacrylate, alkyl phenol resin 등이 있다.

분산 작용

파라핀 왁스 결정을 잘게 쪼개어 침전속도를 늦추고 유동관 내벽에 부착되는 것을 최소화시키는 방법이다. 대표적인 후보물질로 alkylarylsulfonate, 계면활성제와 유사한 분자구조를 갖는 물질 등이 있다.

용해 작용

용매를 사용하여 파라핀 왁스의 용해도를 높임으로써 이미 생성된 파라핀 왁스의 침적물을 제거하는 방법이다. 대표적인 후보물질로 xylene, toluene, benzene, carbon tetrachloride, trichloroethylene, perchloroethylene, carbon disulfide 등이 있다.

파라핀 침적 억제제 개발

대상 원유

카자흐스탄 내에서 북부 카스피해 지역은 석유 생산량이 가장 많은 분지 중 하나로서, 중기 고생대부터 중생대 이후까지 천해-호성-육성 환경의 퇴적윤회를 반복하는 복잡한 분지 발달사를 가지고 있으며, 특히 고생대 페름기 전기에 두꺼운 암염층이 발달하여 대표적인 암염-탄산염암 석유분지로 알려져 있다(Volozh et al., 2003).

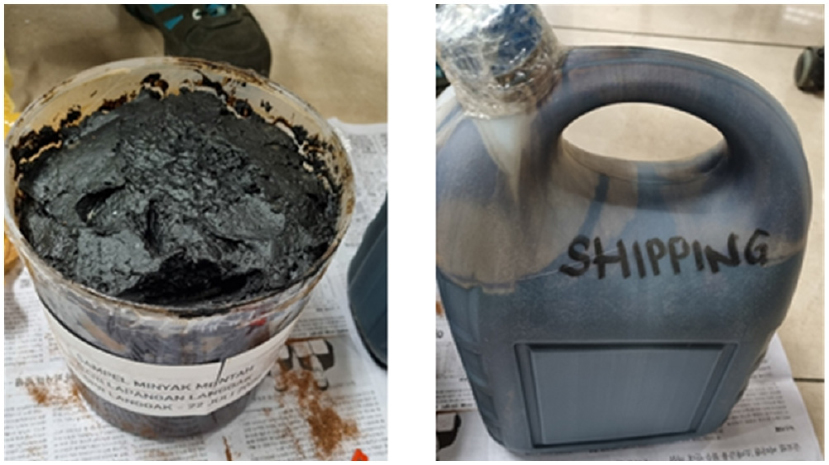

본 연구에서는 대상 지역 내 파라핀 침적 문제가 지속적으로 발생하고 있는 육상 생산유정에서 원유 샘플을 채취하여 침적 억제제 개발에 사용하였다(Fig. 4). 원유의 기본 물성은 Table 1과 같다.

Table 1.

Properties of crude oil sample

| Oil gravity | Pour point | Viscosity | Reservoir temperature |

| 38.74 API | -20°C | 2.24cP | 41°C |

파라핀 침적 억제제 제조

파라핀 침적 억제제 개발은 파라핀 왁스의 결정성장을 방해하는 메커니즘을 적용하여 대상 현장에 최적화된 맞춤형 제품으로 개발하게 된다. 이를 위해 파라핀 침적 억제제의 개발은 다음의 3단계로 진행하였다.

1단계로 대상원유 내 파라핀의 결정성장 억제능력이 우수한 중합물(polymer)인 PE(polyethylene), EVA(ethylene vinyl acetate), PA(polymethacrylate), PO(polyolefin) 등의 주요 결정성장 방해성분을 각각 적용하여 원유의 유동점 변화를 측정하고 최적의 결정성장 억제 성분을 선정하였다. 2단계는 파라핀 침적 생성물이 미소결정상으로 존재하는 단계에서 입자 간 분산효과가 우수한 계면활성 성분(surfactant)을 선정하기 위해, 1단계에서 선정된 중합물 후보군과 분산성 향상 첨가제를 각각 적용하여 cold finger 실험을 통한 최적 계면활성 성분을 선정하였다. 마지막 3단계에서는 1, 2단계에서 선정한 주요 폴리머 성분과 계면활성 성분을 실제 적용대상 환경과 유사한 유동환경에서 성분별 배합비와 적용농도를 조정해가며 최적의 제품 구성 및 적용농도에 도달할 때까지 반복실험을 진행하여 목표치에 도달한 후보제품군을 제조하였다. 개발에 사용된 배합 후보물질은 Table 2와 같다. 이중, 시작품 수준의 최종 후보군으로 2종을 개발하였다. 시작품 A는 저분자량의 파라핀 침적을 효과적으로 억제할 수 있는 성분인 polyolefin copolymer, synthetic imidazoline, light aromatic solvent 등을 주성분으로 배합하였으며, 시작품 B는 유동점 저하특성이 우수하고 고분자량 파라핀 침적을 효과적으로 억제할 수 있는 성분인 esterified copolymer, synthetic imidazoline, hydrotreated light distillate 등을 주성분으로 배합한 제품이다.

Table 2.

Principal components and functions of chemicals

파라핀 침적 억제제 성능평가

파라핀 침적 특성을 평가하는 방법에는 원유의 WAT 또는 CP(cloud point)를 측정하는 방법이 다양한 연구자들에 의해 연구되어 왔으며, 이와 관련된 분석기술에는 다음과 같은 방법들이 사용되고 있다.

∙ Cross-polarization microscopy

∙ Nuclear magnetic resonance

∙ Laser and collimator solids detection system

∙ Near-infrared scattering

∙ Fourier transform infrared spectroscopy

∙ Sonic testing device

∙ High-pressure, cold-stage microscope technique

위의 분석기술들은 파라핀 왁스의 결정생성온도 또는 결정구조변화를 측정하는 방법으로 실제 생산유전 현장에서 발생하는 파라핀의 침적 양상을 확인하고, 억제제 투입 시 억제효과를 정성적으로는 확인할 수 있으나, 억제성능을 수치화하기에는 어려움이 있다.

본 연구에서는 억제성능을 수치화하기 위해 유동점 측정법과 cold finger 실험을 실시하였고, 평가기법의 장단점은 Table 3과 같다.

Table 3.

Lab scale evaluation methods comparison

억제제 성능평가

유동점 측정

파라핀 침적특성과 원유의 유동특성을 평가하는 척도로 유동점 측정방법을 활용하였다. 유동점 측정은 정적인(static) 상태에서 측정되는 지표로 원유의 채굴 및 수송과정에서 발생하는 동적인(dynamic) 상태에서 발생하는 파라핀 침적 양상과는 거리가 있으나, 측정기기를 사용하여 비교적 측정이 간편하므로 파라핀 억제제의 간접적인 성능평가 방법으로 활용할 수 있다.

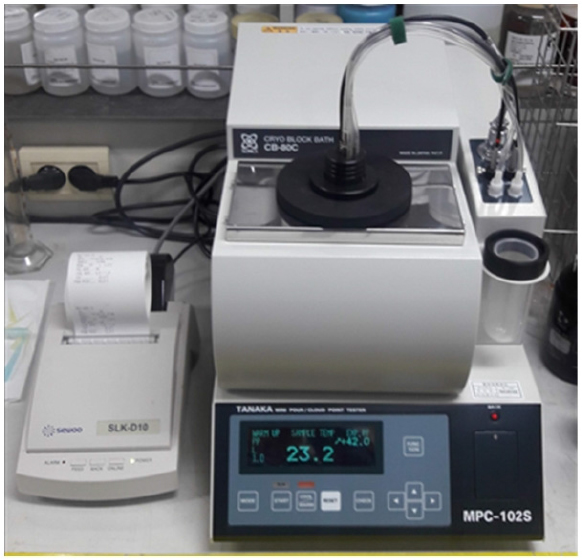

본 연구에 사용된 장비는 Tanaka社의 MPC-102S 모델(Fig. 5)로 주요 사양은 다음과 같다.

∙ 대응표준 : ASTM D6749, D97, ISO 3016

∙ 시료 요구량 : 4.5 mL

∙ 유동점 측정 범위 : -65°C ~ +51°C

∙ 유동점 측정 간격 : 1.0°C ~ 3.0°C

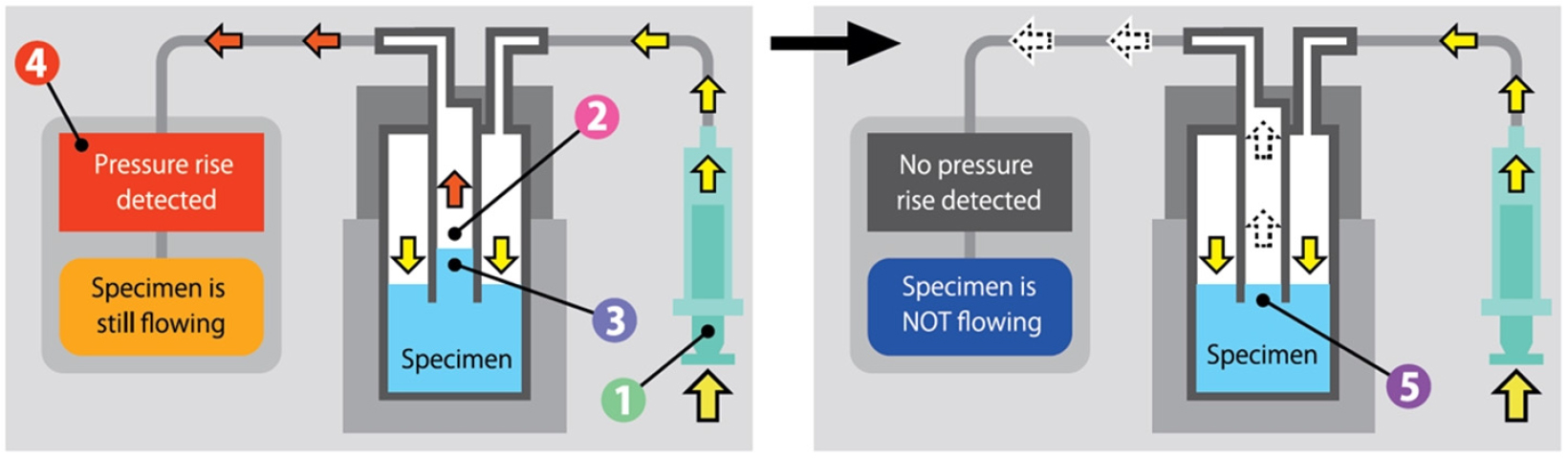

유동점은 원유의 기본 물성으로 온도를 낮추었을 때 흐름상태를 유지할 수 있는 최저 온도를 의미하며, 원유의 유동점은 파라핀 함량과 밀접한 관련이 있다. 대표적인 측정방법은 Table 4와 같으며, 본 연구에서는 자동측정방법인 ASTM D6749로 진행하였다. 측정원리는 Fig. 6과 같이 시료용기와 연결된 가압실린더(①)를 통해 가압을 하면 시료의 유동이 발생하게 되고 이는 시료에 잠겨있는 내부 튜브(②)의 액위를 상승시키게 된다. 액위의 상승(③)으로 인해 압력이 감지(④)되고 이는 시료가 아직 유동하고 있다는 신호이다.

Table 4.

Standard test method for pour point measurement

시료의 온도를 낮추어가면서 가압-압력측정 과정을 반복하여 압력상승이 없는 시점(⑤)의 온도가 확인되면 그 온도가 바로 시료의 유동점이 된다.

본 연구에서 개발한 억제제를 적용하여 유동점 변화를 측정한 결과는 시작품 A의 경우에는 억제제 투입에 의한 유동점의 변화가 거의 없는 것으로 나타났으며, 시작품 B는 투입농도를 증가할수록 유동점이 낮아지는 경향을 보여 주었다(Table 5).

Table 5.

Pour point test results

| Parameter | Model oil | Prototype A | Prototype B | ||||

| Concentration, ppm | 0 | 500 | 1,000 | 2,000 | 500 | 1,000 | 2,000 |

| Pour point, °C | 4 | 4 | 5 | 4 | 1 | -3 | -5 |

| Differential temperature, °C | - | 0 | 1 | 0 | -3 | -7 | -9 |

Cold finger 실험

Cold finger 실험 기법은 파라핀 침적의 가장 중요한 영향인자인 온도구배를 변수로 직접적인 파라핀 왁스의 침적량을 측정할 수 있어 파라핀 침적억제제의 성능을 직관적으로 확인할 수 있으며, 정량적인 성능지표인 억제율을 확인할 수 있다. 전 세계 유전기업들이 파라핀 억제제 성능평가 방법으로 채용하고 있는 대표적인 기법이다.

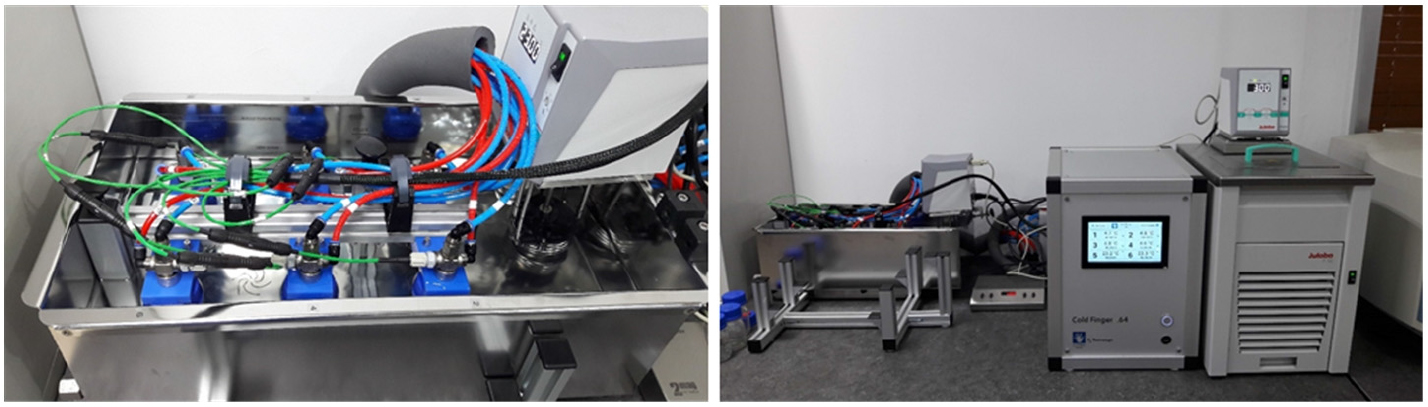

본 연구에서는 시작품 성능평가 조건을 PETROBRAS社의 파라핀 억제제품 표준평가 방법에 기초하였고, 자체 제작한 cold finger 실험 장비를 활용하여 Table 6과 같이 대상유전과 동일한 현장 조건을 설정하여 실험을 진행하였다. 장치의 주요 구성은 차가운 냉각수가 흐르는 금속 실린더(cold finger)와 뜨거운 상태를 유지시켜 주는 항온수조(water bath)로 구성되어 있고, cold finger 장치는 6개의 병렬구조로 구성하여 각 섹션별 제품농도를 달리하며 동시 시험이 가능하도록 구성하였다(Fig. 7).

Table 6.

Cold finger test conditions

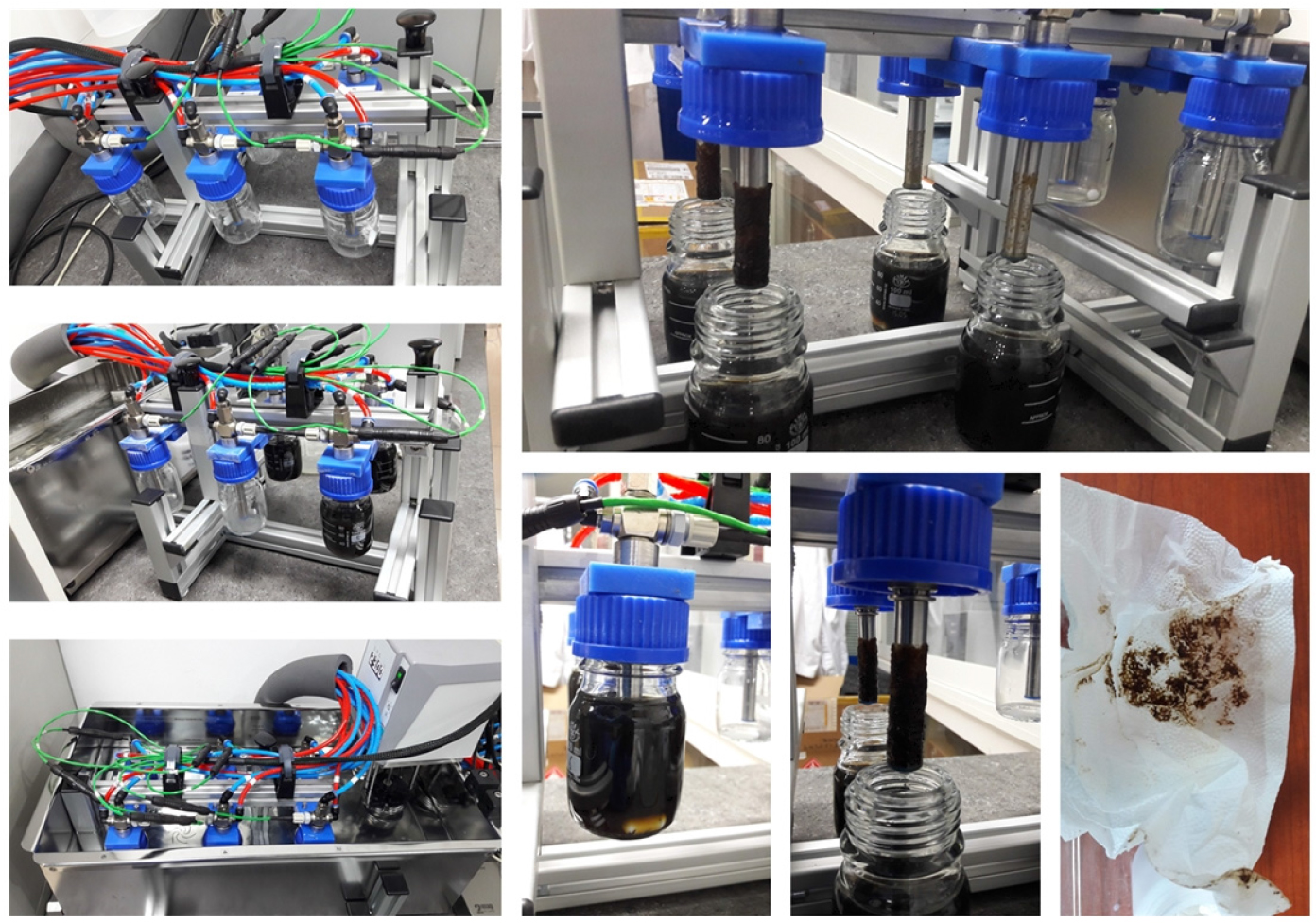

Cold finger 실험은 다음 절차와 같이 진행하였다.

1) Water bath 온도를 실험 온도(50°C)로 승온한다.

2) 실험온도로 승온된 원유시료를 각 bottle에 분취한다.

3) 각 bottle별 파라핀 침적 억제제를 계획된 농도로 투입한다.

4) 전체 시료가 동일한 온도조건에서 시험을 시작할 수 있도록 water bath에서 1시간 이상 충분히 담가 온도를 유지한다.

5) Cold finger를 작동시키고 냉각수를 순환시켜 계획된 온도로 cold finger를 유지하며 시험을 진행한다.

6) 계획된 시험기간 경과후(24시간) cold finger unit에서 cold finger를 분리하여 cold finger 표면에 부착된 파라핀 침적물을 관찰하고 침적물의 무게를 측정한다.

7) 파라핀 침적 억제제를 투입하지 않은 결과와 비교하여 파라핀 침적 억제제의 종류/농도별 파라핀 침적 억제율을 계산한다.

Fig. 8는 cold finger 실험과정과 결과물이며, 억제제의 성능은 Table 7과 같이 억제제를 넣지 않은 경우와 시작품 A와 B를 500, 1,000, 2,000의 투입농도(ppm)별로 실험하여 확인하였다. 목표 투입 농도인 1,000 ppm을 기준으로 시작품 B에서 약 79.89% 억제효과를 나타내었다.

Table 7.

Inhibition rate test results (prototype)

억제제 성능 최적화

유동모사시험 장치

유동모사시험(flow loop test) 장치는 원유생산 현장의 상황과 유사한 조건에서 파라핀 왁스 침적에 영향을 주는 주요인자들을 실험조건으로 구현함으로써 파라핀 침적 특성과 억제제의 효과를 평가할 수 있다. 본 연구에서 사용한 유동모사 시험장치는 원유생산 현장의 상황과 유사한 조건(dynamic flow)에서 파라핀 침적 상황을 모사할 수 있도록 시험장치가 ①시료투입부, ②온도-유량 조절부, ③테스트 코일부로 구성되어 있다(Fig. 9). 시료투입부는 파라핀 왁스가 함유된 원유시료의 일정한 공급을 위하여 가열/보온 및 교반이 자동제어되도록 구성되어 있고, 온도-유량 조절부는 테스트 코일로 원유시료가 투입되기 전 해당 파이프라인의 온도와 유량을 유지할 수 있도록 가압펌프 및 히팅장치로 구성되어 있다. 테스트 코일부는 파라핀 왁스가 침적되는 현장 파이프라인을 모사한 것으로 냉각수조에 테스트코일이 침지된 구조이며 테스트코일 입구와 출구에 차압센서(differential pressure transducer)를 부착하여 차압변화에 의한 테스트코일 내부의 침적 정도를 정밀하게 계측할 수 있도록 구성하였다. 이 실험장치를 통해 파라핀 침적의 가장 중요한 영향인자인 온도구배와 유체의 흐름특성을 변수로 하여 직접적인 파라핀의 침적 양상을 테스트 코일의 압력변화(⊿P)를 통해 실시간으로 확인하였으며, 정량적인 성능지표인 파라핀 억제제의 억제율을 확인하여 억제제 성능개선 및 최적화를 진행하였다.

파라핀 억제제의 억제율 계산식

E : 파라핀 억제제의 억제율(%)

Ru : Untreated oil 의 차압변화율(psi/hr)

Rt : Treated oil 의 차압변화율(psi/hr)

유동모사시험을 통한 파라핀 억제제 최적화

앞서 개발한 2종의 시작품(A, B) 중에 유동점 저하와 파라핀 침적 억제 효과가 높은 시작품 B를 기반으로 대상 원유에 최적화된 맞춤형 시제품의 개발을 진행하였다. 이를 위해 시작품 B의 주성분을 다양한 비율로 재조합하고, 유동모사시험을 통해 농도별 파라핀 억제 성능을 반복실험하여 상대적으로 낮은 투입농도에서 성능 목표치에 도달한 최적비율을 도출함으로써 최저적용농도 제품 개발을 통해 시제품을 완성하였다.

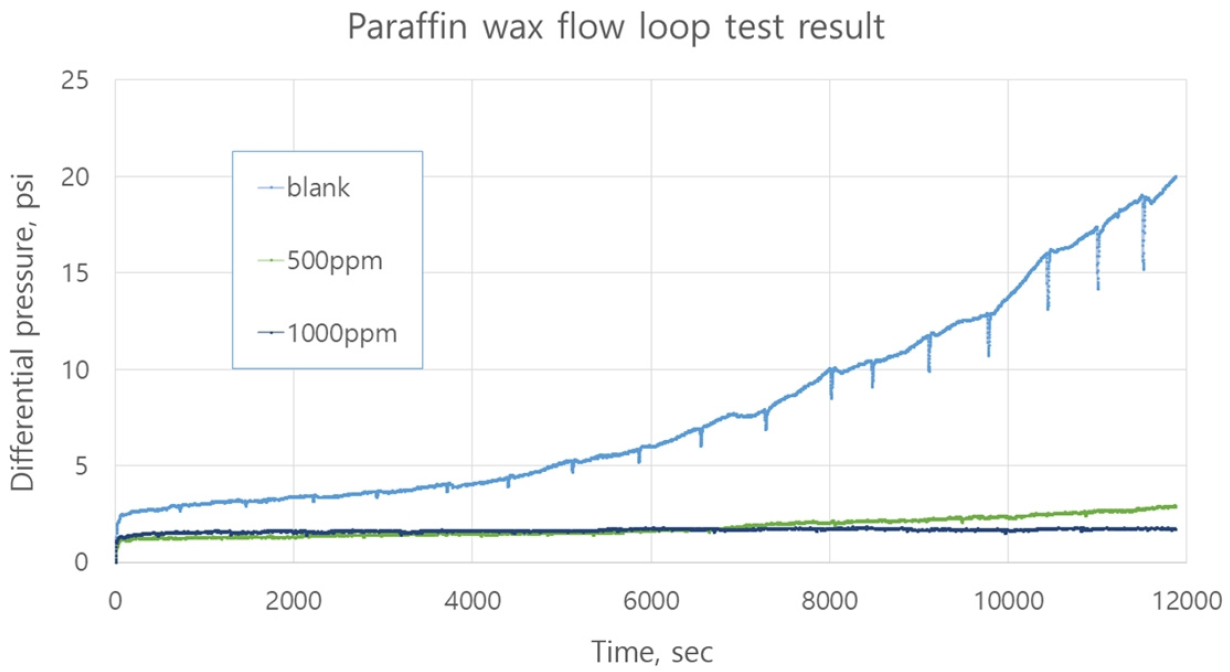

Fig. 10은 억제제의 농도별 시간에 따른 차압변화를 나타낸 그래프이며 차압변화율로부터 측정된 억제율은 500 ppm 투입 시 85.4%, 1,000 ppm 투입 시 91.3%로 최종개발 목표치를 달성하였다(Table 8).

결 론

본 연구에서는 생산유전 현장에서 유동안정성에 영향을 미치는 주요 요인 중 하나인 파라핀 침적을 억제할 수 있는 맞춤형 억제제를 개발하고, 그 성능을 검증하였다. 제품개발은 실제 파라핀 침적문제로 어려움을 겪고 있는 카자흐스탄의 육상 생산유전 지역의 원유를 대상으로 침적 원인을 분석하고(Kim et al., 2019), 침적 원인 요소에 가장 잘 반응하는 화학제 후보물질을 기반으로 화학제품 개발을 진행하였다. 대표적인 후보물질군인 파라핀의 결정성장을 억제하는 중합물과 입자 간의 분산효과를 발휘하는 계면활성 성분 등을 조합하여 후보 제품을 제조하였고, 유동점 측정과 cold finger 실험을 병행한 성능 검증을 통해 최종 후보제품으로 1,000 ppm으로 약 80%의 억제율을 보여준 시작품 B를 확정하였다. 이후 사업화 제품의 사용농도 목표치인 1,000 ppm에서 90%이상 억제효과를 발휘하는 시제품 개발을 위해, 유동모사시험 장치를 활용하여 현장과 동일한 조건을 구현하고, 시작품 B의 성분조합을 조정한 후, 성능평가를 반복함으로써 91%이상의 억제율을 발휘하는 시제품 개발을 완료하였다. 본 연구를 통해 현재까지는 국내에 생산이 전무하고 생소한 생산유전용 화학제품을 국내에게 개발할 수 있는 기술을 확보하게 되었고, 더 나아가 개발제품의 대량생산 체계를 구축함으로써 사업화가 가능한 기술로 발전시킬 수 있는 초석을 마련하는 계기가 되었다.