서 론

4차산업혁명과 핵심광물

4차산업혁명과 자원개발 산업

4차 산업혁명 핵심광물의 수요 및 부존현황

광산개발에서 디지털 전환기술개발 동향

광산업의 디지털 전환

광물자원 융합탐사기술

광산개발 분야의 디지털 관리시스템

선광분야 디지털 전환기술 현황

석유가스전 개발에서 디지털 전환기술 동향

유가스전의 개발생산 생애주기에 따른 디지털 전환 조건

머신러닝 및 탄성파 탐사자료 해석

시추분야의 디지털 전환

디지털오일필드(Digital Oil Field, DOF)

중소규모 유전의 디지털오일필드 이행 사례

우리나라 자원개발 산업의 디지털 전환 잠재력 분석

결 론

서 론

미중 무역전쟁과 일본의 첨단소재 무역제재는 그간 제조업과 수출기반으로 성장한 우리나라 산업에 큰 충격을 주고 있다. 4차산업혁명의 도래는 기존에 형성된 모든 산업패러다임을 송두리째 바꾸고 있다. 급변하는 글로벌 환경변화에 능동적으로 대처하지 못하는 산업은 글로벌 경쟁에서 영원히 뒤처지게 될 것이며, 자원개발 산업도 예외는 아니다.

2016년 다보스 포럼에서 클라우스 슈밥(Klaus Schwab)에 의해 처음 제기된 4차산업혁명은 기술융합을 통해 물리 세계의 한계성을 디지털 전환으로 극복하여 새로운 경제 가치를 창출하는 것을 의미한다(Kim, 2017; Yoon et al., 2018). 4차산업혁명 시대에 자원개발산업에도 디지털 전환이 시작되고 있다. 디지털 전환이 필요한 본질적인 이유는 자원개발사업의 안전성과 생산성 제고를 통해 비용을 절감하는 것이다(Kim et al., 2013; Lim et al., 2014).

국내 자원개발산업이 급변하는 글로벌 환경의 위기를 극복하고 새로운 창조적인 성과를 도출하기 위해서는 올바른 4차산업혁명의 방향설정이 필요하다. 자원공학 입장에서 4차산업혁명은 두 가지 이슈로 받아들일 수 있는데, 그 첫 번째는 국가산업의 지속발전을 위해 4차산업혁명의 핵심광물을 안정적으로 지속 수급하는 것이고, 두 번째는 기술혁신을 통해 국내 자원개발산업을 새로운 성장동력산업으로 발전시키는 것이다.

4차산업혁명 핵심광물은 리튬, 코발트, 니켈, 및 흑연 등 이차전지 광물과 티타늄, 텅스텐 등 첨단광물을 합한 희소금속을 말한다. 희소금속에는 첨단디스플레이 반도체, 컴퓨터 및 풍력발전 모터 제작 등의 원료인 희토류가 포함된다. 이들 희소금속은 부존의 희소성과 편재성은 물론 고난도의 추출기술 확보가 어렵다는 특성을 지닌다. 4차산업혁명이 활성화될 경우 이들 희소금속의 수요 또한 급격히 증가될 전망으로 국가 간 분쟁 발생시 공급 위기가 발생할 수 있어, 이에 대한 대응전략이 준비되어야 한다(Roskill, 2016).

광물자원개발 분야에서 디지털 전환 기술개발은 일찍이 1990년대부터 시작하여 2000년대에 들어서면서 본격화되었다. 광산의 디지털 전환 기술개발은 탐사에서 채광 및 선광에 이르기까지 전 공정에서 이루어지고 있다(Yoon et al., 2018). 3차원 지질모델을 기반으로 한 인공지능(Artificial Inteligence, AI) 기법을 이용한 광물자원 탐사자료 해석은 1990년대부터 시작하여 지금까지 계속 발전하고 있다(Bonham-Carter, 1994; Park et al., 2014; Harris et al., 2015; Yousefi and Carranza, 2016; Yoon et al., 2018). 지하 및 노천광산에의 무선통신 기술 또한 2000년대에 들어서면서 본격적인 연구개발이 이루어져 왔다(Wu et al., 2014; Baek et al., 2017). 광산개발에서 가상현실(Virtual Reality, VR) 기술은 채광설계 등에 이용되고 있으며(Bellanca et al., 2018), 광산관리 및 충돌방지 시스템에 대한 연구(Baek et al., 2017; Yoon et al., 2018)와 선광 분야도 디지털 전환 기술개발이 활발히 이루어지고 있다(Mining Magazine, 2019).

유가스전의 디지털 전환의 목적은 유가스전 탐사 및 개발 사업이 수월한(easy) 환경에서 극한(extreme) 환경으로 전환되는 과정에서 기술적 한계점을 극복하여 경제성을 높이기 위한 것이다(Otto et al., 2008; Dickens et al., 2010; Lilleng et al., 2017). 기술개발 초창기에는 4D 탄성파탐사 기술개발로 시작하여 실시간 유가스전 감시와 자동 최적화 기술이 개발되면서 본격화되었고, 광섬유가 도입되면서 실시간 저류층의 모니터링이 가능해져 현장운영의 효율성은 급격히 향상되었다(Chai et al., 2014). 머신러닝 기법을 이용한 탄성파 탐사기술은 자료가 부족한 탐사지역의 탐사 성공률을 높이기 위해 도입되었다(Abedi et al., 2013a; Abedi et al., 2013b). 시추분야 디지털 전환기술은 시추 디지털 트윈(drilling digital twin)이 대표적이다. 이는 물리적 상태를 수치해석적인 모델로 시각적으로 재현하는 기술로 시추효율성을 극대화 하는 것이 주요 목적이다(Bjorkevoll et al., 2006; Petersen et al., 2008; Mayani et al., 2018a; Mayani et al., 2018b). 인공지능 분석기술과 빅데이터 분석결과를 기반으로 유가스전을 실시간 원격으로 운영관리하는 디지털오일필드(Digital Oil Field, DOF) 기술도 다양한 방식으로 기술이 개발되어 현장에 적용되고 있다(AI-Jasmi et al., 2013a;. Eldred et al., 2015).

본 논문의 목적은 4차산업혁명 시대 핵심광물의 안정적 확보 방향과 국내 자원개발산업의 발전 방향을 제시하기 위한 것이다. 따라서 이 논문에서는 먼저 4차산업혁명 핵심광물의 확보전략을 살펴보았고, 다음으로 글로벌 자원개발산업의 디지털 전환 상황과 우리나라 자원개발 산업의 디지털 전환 잠재력을 고찰하였다. 끝으로 이들 고찰 결과를 기반으로 향후 우리나라 자원개발 산업이 추진해야 할 디지털 전환 기술개발 전략을 단계적으로 제시하였다.

4차산업혁명과 핵심광물

4차산업혁명과 자원개발 산업

4차 산업혁명은 글로벌 산업패러다임 변화를 이끌고 있다. 클라우스 슈밥은 4차산업혁명은 ICT 기술융합을 통해 물리학, 디지털, 생물학 분야의 경계가 약해지면서 새로운 비즈니스 모델이 탄생되는 것이라고 하였다. 즉, 현실세계와 가상세계가 통합되면서 현실세계의 빅데이터를 인공지능 기술로 분석하여 현실세계의 불합리한 점을 개선함으로써 생산성이 향상되어 새로운 경제적 가치가 창출되는 것이다(Yoon et al., 2018).

4차 산업혁명 핵심광물의 수요 및 부존현황

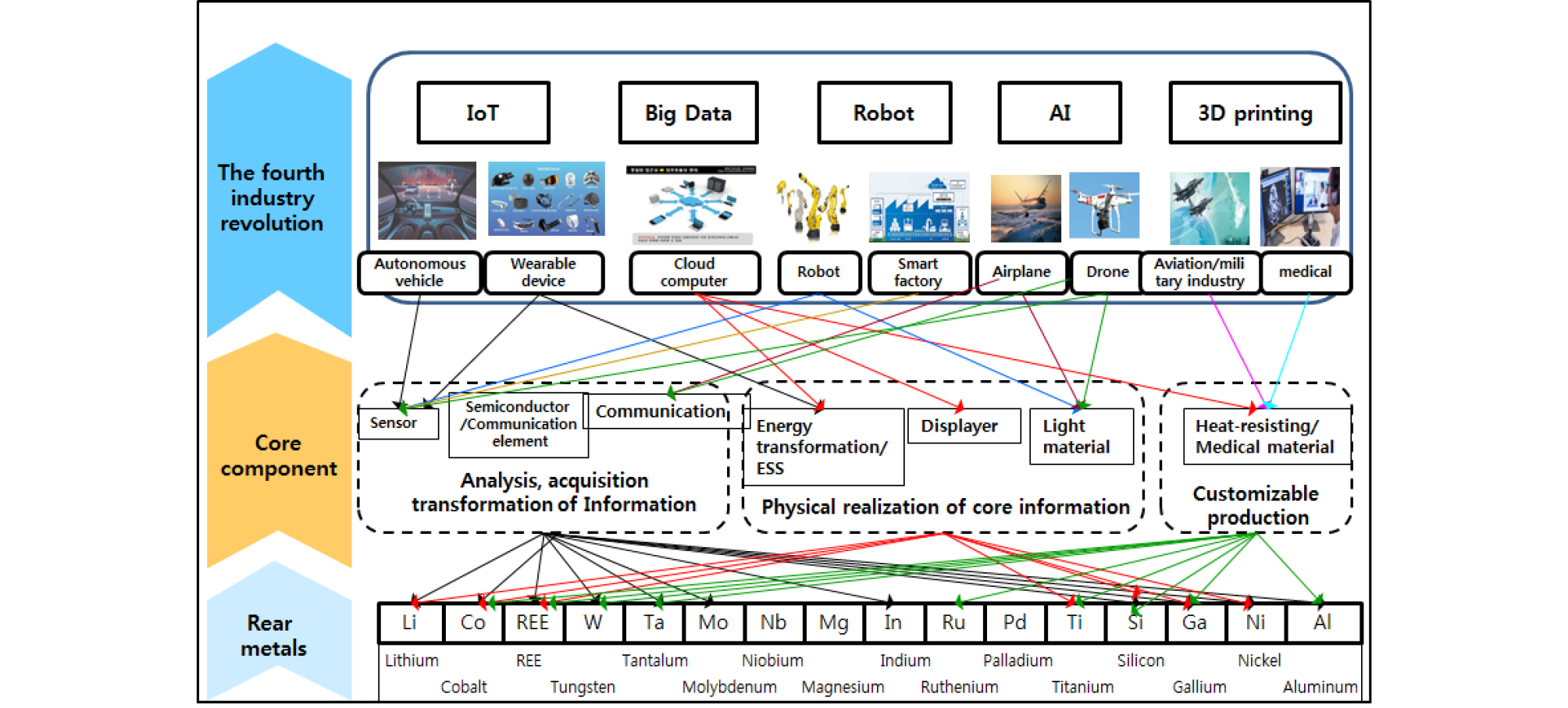

4차산업혁명에 사용되는 광물은 주로 희소금속이다. 희소금속은 수요보다 매장량이 극히 적고 광석으로부터 유용광물 추출이 어려운 금속으로 희토류금속도 포함된다. 희토류금속은 원소기호 57번부터 71번까지의 란타넘계원소 15개와 21번인 스칸듐(Sc), 그리고 39번인 이트륨(Y) 등 총 17개 원소를 총칭한다. 이들 금속은 화학적으로 안정되면서도 열을 잘 전달하지 않는 성질이 있어 첨단디스플레이, 반도체, 컴퓨터, 풍력발전 모터, 하이브리드 자동차용 이차전지 원료소재로 사용된다(Fig. 1).

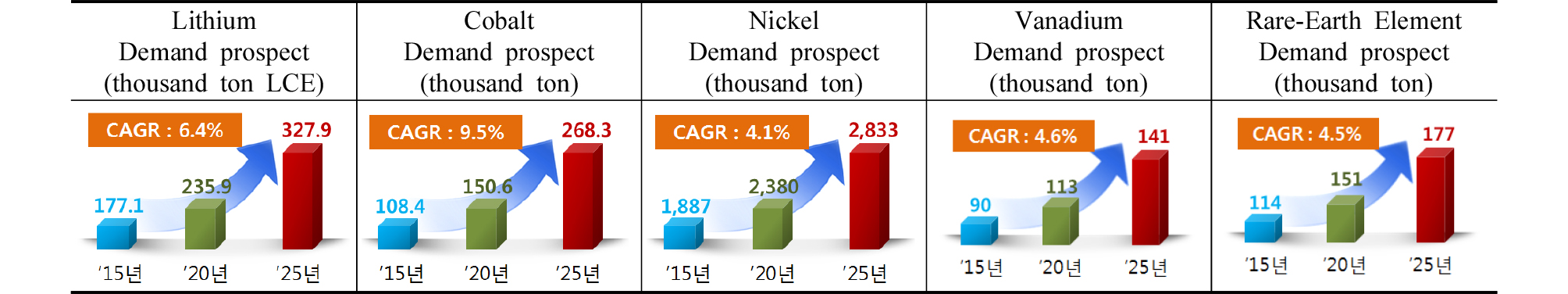

이들 핵심광물은 4차산업혁명이 활성화되면서 수요 또한 계속 증가할 전망이다. 희소금속 중에서 대표적인 핵심광물인 리튬, 코발트, 니켈, 바나듐 및 희토류의 수요전망은 Fig. 2와 같다. ‘15년에서 ’25년까지 이들 광물의 수요증가율은 리튬이 6.4%, 코발트 9.5%, 니켈 4.1%, 바나듐 4.6%, 및 희토류 4.5% 등으로 증가할 것으로 예측되었다(Roskill, 2016). 따라서 자원공학적 입장에서는 이들 핵심광물의 수요에 따른 공급을 안정적으로 이룰 수 있도록 필요한 핵심기술개발에 주력해야 할 것이다.

Fig. 2.

Demand forecast of the rare metals in the era of the fourth industrial revolution (Roskill, 2016).

코발트는 ‘17년 기준 DR콩고의 부존량이 49.3%이고 생산량이 60.8%로 부존과 생산의 편재성이 심한 광물이다. 이외에 바나듐, 텅스텐, 몰리브덴, 희토류 등은 중국의 의존성이 높은 광물로 분쟁 발생이나 급격한 수요증가시 공급의 문제가 발생할 수 있어서 중국 외에 제3국으로부터 도입할 수 있는 방안이 필요한 광물이다. 텅스텐 공급 대체국으로 베트남 및 러시아 등을 들 수 있으며, 몰리브덴은 미국 및 중남미, 희토류는 브라질, 호주 등이 부존량 측면에서 대체국으로서 가능성이 크다(Mineral Commodity Summaries, 2019). 이들 대체 국가들과 협력하기 위한 최적의 정책은 대체국의 자원개발 현장을 기반으로 우리나라 강점산업과 연계하여 글로벌 경쟁력을 가지는 희소금속 회수기술을 확보하는 것이다.

광산개발에서 디지털 전환기술개발 동향

약 4만 년 전 아프리카에서 처음 시작된 광산업은 네 번의 기술혁신을 통해 발전되어 왔다. 15세기에서 18세기 사이에 이루어진 1차산업혁명은 광산에 펌프와 강제 통기 시스템의 도입으로 광부의 생명과 건강을 개선했다. 19세기에 영국에서 시작된 2차산업혁명은 기계화 혁명으로 스팀 및 전력을 이용한 승강기, 통기팬, 물펌프 등을 광산개발에 도입하여 심부채광이 가능하게 하였다. 20세기에 시작된 3차산업혁명은 기계적인 광물의 수송 및 선광공장의 등장은 물론 대형화제, 폭발 및 붕괴를 방지할 수 있게 되어 대용량의 광산개발이 가능하게 하였다. 4차산업혁명은 디지털 및 무선통신기술의 발달로 전압, 전류, 온도, 유동 및 진동 등 실시간 현장 빅데이터의 취득은 물론 AI 기법을 이용하여 빅데이터를 지능적으로 분석할 수 있게 되어 광산의 생산성을 10%에서 20% 이상 개선할 수 있게 되었다(Brune, 2019).

광산업의 디지털 전환

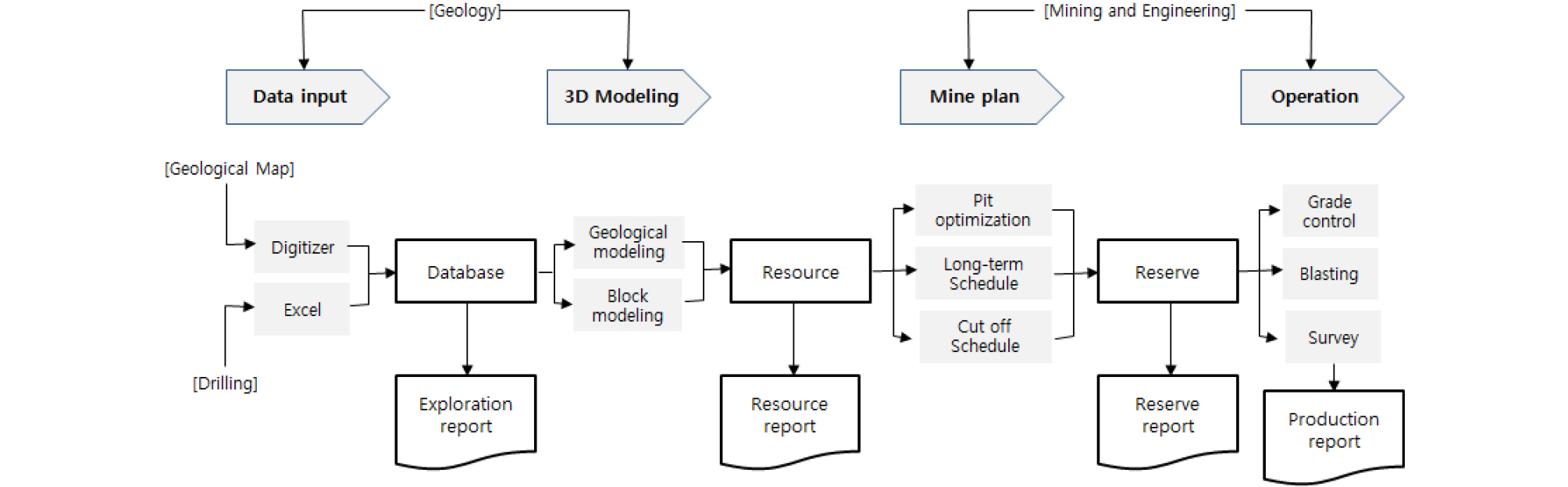

일반적으로 광산은 Fig. 3과 같은 과정을 거쳐 개발된다. 첫째, 지질자료 및 시추자료를 취득하여 데이터베이스를 구축하여 탐사보고서를 작성한다. 둘째, 데이터베이스를 기반으로 3D 지질 및 블록 모델링을 구축하여 자원량을 산출하고 자원량 보고서를 작성한다. 셋째, 산출된 자원량을 기반으로 광산의 최적 개발계획을 수립하고 매장량을 계산한 후 매장량 보고서를 작성한다. 끝으로 매장량을 중심으로 광물의 품위, 발파 및 조사 등을 통해 광산을 운영하면서 생산보고서를 작성한다(Choi, 2017).

광산개발에 있어서 4차산업혁명으로 불리는 디지털 전환의 영역은 여러 가지로 분리될 수 있겠으나, 본 논문에서는 데이터 영역, 연결성(connectivity) 영역 및 의사결정(decision making) 영역으로 분리하여 설명하였다. 여기서 데이터 영역은 광산개발현장에서 데이터를 취득하는 센서 및 디바이스와 취득된 데이터를 표준화하여 저장 보관하는 기능을 담당하고, 연결성 영역은 현장과 센터간의 통신을 담당하고, 의사결정 영역은 현장에서 확보된 빅데이터를 지능적으로 분석하여 현장운영에 필요한 정보를 제공하며 필요한 조치를 실행하여 현장을 효율적으로 운영하는 역할을 담당하게 된다(Young, 2019). 디지털 전환은 ICT(Information & Communication Technology)를 통해 데이터를 기반으로 한 보고서의 작성, 시설 장비의 운영, 장비와 인력의 안전 확보, 운영자금 및 로지스틱 관리, 광산 개발계획 및 현장운영 등 광산의 탐사에서 개발생산에 이르는 전 과정에서 활용한다. 메이저 광물자원기업인 리오틴토(Rio Tinto)나 BHP 빌리턴(Billiton) 등은 이미 광산개발 활동에서 물류의 원격관리는 물론 모든 단위공정과 공정내에서 움직이는 장비와 설비, 공정과 공간의 연계에서 발생하는 모든 정보를 수집/저장하고 분석하여 컴퓨터와 무선통신기술을 기반으로 실시간으로 제어함으로써 생산성 및 작업환경의 안전성을 향상시키고 있다(Choi, 2017). 그러나 글로벌 중·소규모의 광산은 여전히 가격이나 접근성 측면에서 이 같은 첨단기술의 혜택을 보지 못하고 있다.

광물자원 융합탐사기술

광물탐사는 광석이나 광석이 존재할 가능성이 큰 지질학적 징후를 기반으로 시추나 트렌치 조사를 통해 광물자원을 찾아내는 것이다. 광물탐사는 지질학적인 불확실성이 높기 때문에 이를 극복하기 위해 최근에는 3D 지질모델 기반의 융합해석 기법을 도입하고 있다. 이러한 융합해석 기법은 지식 기반(knowledge-driven) 기법과 데이터 기반(data- driven) 기법으로 분류된다(Bonham-Carter, 1994; Park et al., 2014; Harris et al., 2015; Yousefi and Carranza, 2016).

지식 기반 기법은 전문가 시스템을 이용하는 것으로 탐사목표가 되는 광상 시스템의 탐사기준을 전문가들의 경험을 확률론적 이론으로 구체화하여 광상의 부존 잠재력이 높은 지역을 찾아내는 것이다. 이 방법에는 불리언 로직(Boolean logic), 지수 오버레이(index overlays), 계층 분석(analytical hierarchy process), 퍼지 로직(fuzzy logic), 증거 믿음(evidential belief) 기법 등이 있다. 이 기법의 대표적인 사례는 이란의 케르만 지역(Kerman province)에서 이루어 졌는데, 퍼지로직 기법을 이용하여 Cu-Mo의 광상을 탐사하고, 그 결과를 21개 시추공을 통해 얻은 결과와 비교하여 검증하였다. 이 기법을 통해 유망광상구조를 매핑하여 정확성을 검증함으로써 실질적인 시추탐사 비용을 절감하였다(Abedi et al., 2013a; Abedi et al., 2013b).

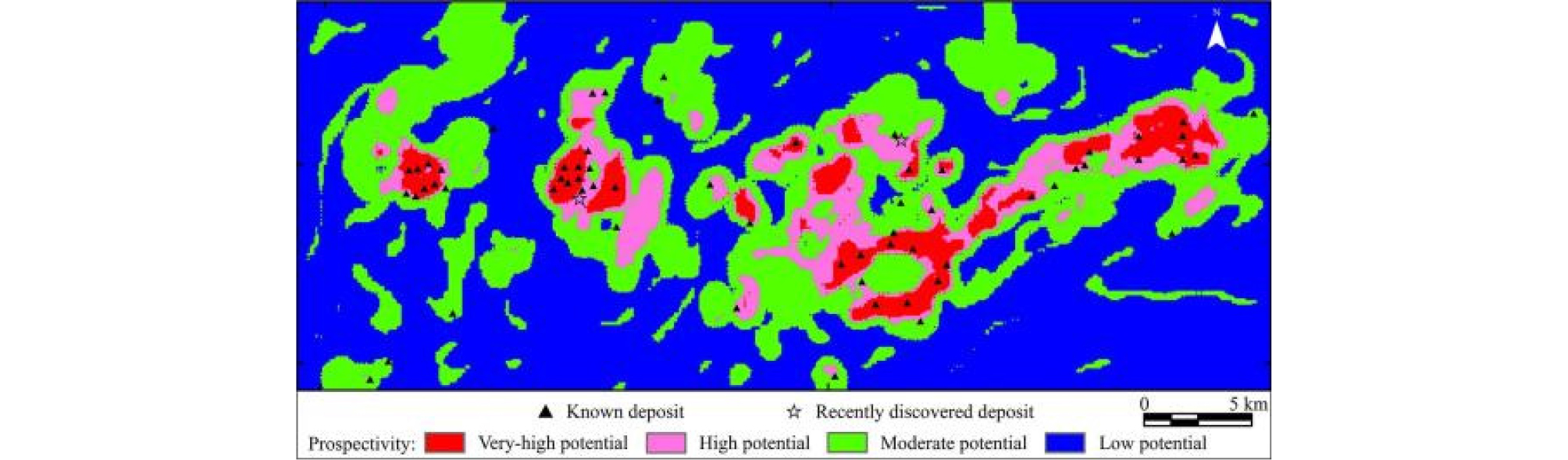

데이터중심 기법은 목표가 되는 광상 데이터를 훈련 지역(training area)으로 선정하여 탐사기준을 학습시킨 뒤, 탐사대상 목표지역을 평가하는 것이다. 이 기법에는 논리적 회귀분석(logistic regression), 증명 가중치(weights of evidence), 결정궤도분석(decision tree analysis), 인공신경망(Artificial Neural Networks, ANN), 서포트 벡터머신(Support Vector Machine, SVM) 기법 등이 있다. 이 기법은 국내 가곡광산을 대상으로 지질구조로부터 계산된 물성 자료를 영역별로 구분하여 가중치를 부여하기 위해 지식기반 기법을 활용하였다(Park et al., 2014). 최근에는 GIS 기반 머신러닝 기법을 이용하여 광물탐사의 예측모델을 구축하고자 SVM, ANN 및 랜덤 포레스트(Random Forest, RF) 등과 같은 머신러닝 방식을 채택하고 있다. 이들 모델을 중국 동부 통글린(Tongling) 광산에서 Cu광석탐사에 활용한 결과 RF 모델이 SVM과 ANN 모델보다 더 잘 맞는다는 것을 알 수 있었다(Fig. 4). 사례에서 알 수 있듯이 복잡한 3D 지질모델링을 통한 탐사 성공률을 높이기 위해서 다양한 최신 인공지능기법이 개발되어야 한다.

Fig. 4.

Predictive maps showing probability of mineral occurrence and prospective areas identified by machine learning methods (Sun et al., 2019).

광산개발 분야의 디지털 관리시스템

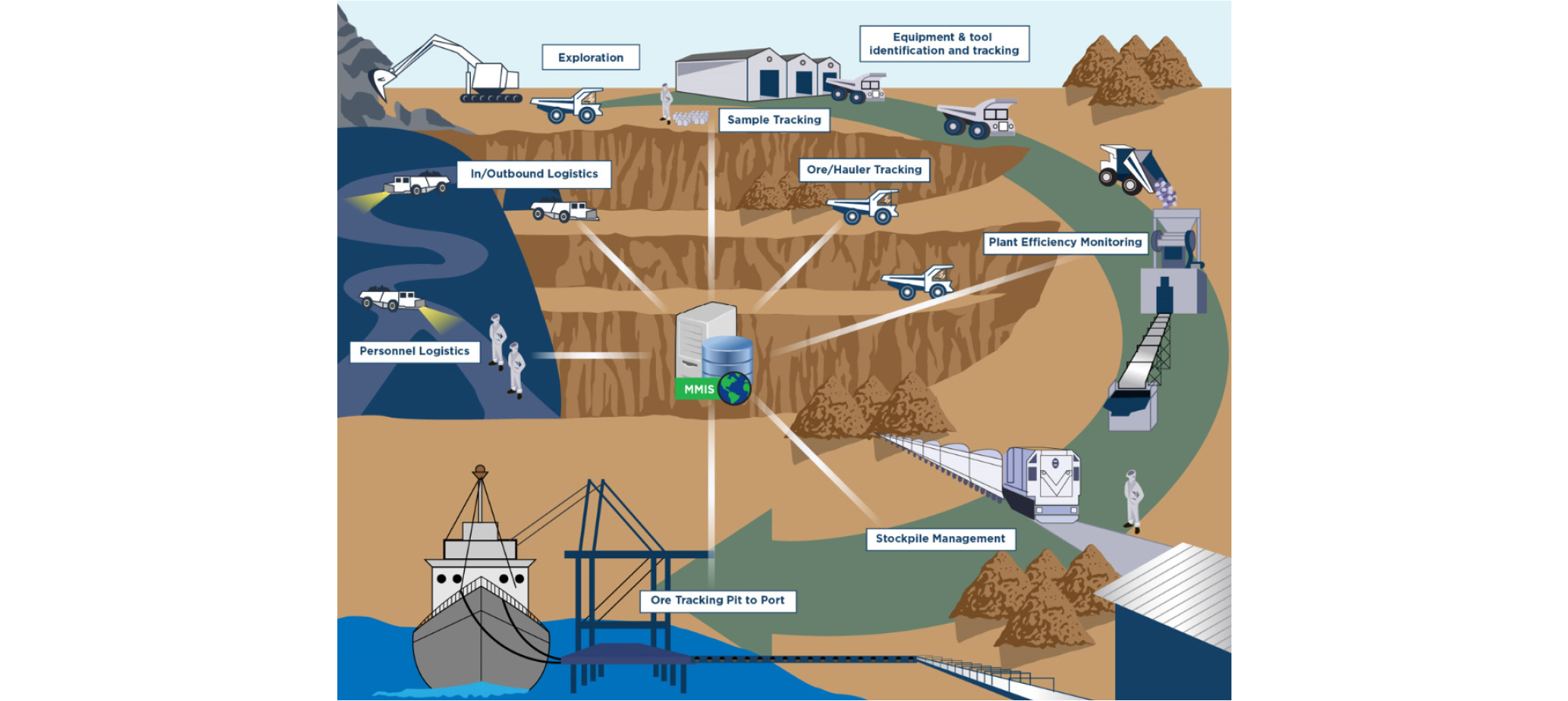

최근 고품위 광물자원이 대부분 고갈됨에 따라 저품위 광물을 효율적으로 채굴하기 위해 해외 선진기업의 광산개발 현장에서는 채광장비 및 빅데이터를 효율적으로 관리하기 위한 광산관리 시스템을 도입하고 있다. 대표적인 것이 미국 모듈러 마이닝 시스템스(Modular Mining Systems)에서 개발한 디스패치(Dispatch)인데, 이 제품은 현재 200개 광산현장에 도입되어 활용하고 있다(John, 2019). 이 시스템은 GPS 기반 트럭의 최적 배차, 장비의 위치파악, 장비상태 모니터링, 시설유지관리 트렉킹, 실시간 생산량 보고, 근접탐지 시스템 등과 같은 기능을 갖추고 있어 광산의 생산성을 향상시키는데 활용하고 있다. 이 외에도 메이저 중장비 제조회사인 캐터필러(Caterpillar)사는 자사의 광산관리 시스템 마인스타(MineStar)를 통해 실시간 채광장비추적, 장비 배치, 생산량 관리, 장비상태 모니터링, 장비의 원격조종과 같은 기능을 수행하고 있으며, 미국 MISOM 테크놀로지사도 클라우드 기반의 광산관리 소프트웨어인 FARA(Field Analysis & Reporting Application)를 통해, 휴대기 앱을 이용한 현장 데이터의 수집, 작업장의 체크리스트 작성, 장비의 추적 및 모니터링 등과 같은 업무를 수행하고 있다(Yoon et al., 2018).

광산에서의 무선 통신기술 부분도 급격히 발전하고 있다. Fig. 5와 같이 무선식별시스템(Radio Frequency IDentification, RFID)은 무선주파수를 이용하여 사물을 자동으로 인식할 수 있는 기술이다. 이러한 RFID에 센서 기능을 추가하여 기본적인 태그정보 뿐 아니라 온도, 습도, 압력 등의 주변환경 정보를 동시에 수집 저장할 수 있는 이 기술은 BHP 빌린턴 등이 광산개발 현장에 사용하고 있다. 호주 덴드로븀 석탄광산(Dendrobium coal mine)에서는 RFID 시스템을 도입하여 광산내에 위치한 작업자 및 장비들의 수와 이동상황을 실시간으로 파악할 수 있어 어둡고 좁은 통로가 많은 갱내에서 효율적으로 장비를 운영하고 있다. 이를 통해 채광비용 중 큰 부분을 차지하는 연료비를 절감할 뿐 아니라 실시간 장비의 충돌을 방지함으로써 작업자의 안전도 확보할 수 있었다(Yoon et al., 2018).

이밖에도 휴대용 디바이스의 블루투스(bluetooth)를 이용한 무선통신기술도 스마트 광산기술에 활용되고 있다. 중국에서는 블루투스 기반의 지하광산용 가스농도 모니터링 시스템을 개발하여 지하광산에서 가스농도를 모니터링하는데 활용하고 있다. 즉, 지하갱도의 가스농도가 기준치 이상으로 올라갈 경우 갱내에 설치된 사이렌을 울려 작업자를 신속히 대피시키는데 활용하고 있다(Wu et al., 2014). 최근에는 블루투스 비콘이 개발되어 다양한 산업에서 활용되고 있다. 블루투스 비콘은 주기적으로 사용자 정보와 수신된 신호의 세기(Received Signal Strength Indication, RSSI) 값을 블루투스 신호로 송신한다. 스마트폰 사용자가 신호도달 영역내로 진입하면 스마트폰 앱에서 블루투스 비콘의 신호를 수신하여 클라우드 서버로 사용자 정보를 전달하며, 클라우드 서버에서는 사용자 정보를 인식한 뒤, 관련된 서비스 정보를 사용자의 스마트폰 앱으로 송신하게 된다. 국내에서도 석회석 지하광산을 대상으로 덤프트럭의 위치를 추적하고 최적 운반경로를 분석할 수 있는 블루투스 비콘 기반의 모바일 기기의 내비게이션 시스템을 개발하였다(Baek et al., 2018). 이 시스템은 데이터 전송거리가 10 m 이내로 매우 짧다는 것이 단점이지만 각 구간의 이동 소요시간의 계산은 물론 운반장비의 실시간 위치 추적, 자동 근태관리, 관리자와 작업자 사이의 통신 등을 통해 작업의 효율성은 물론 작업자의 안전을 도모함으로써 궁극적으로 광산운영 비용을 절감할 수 있다.

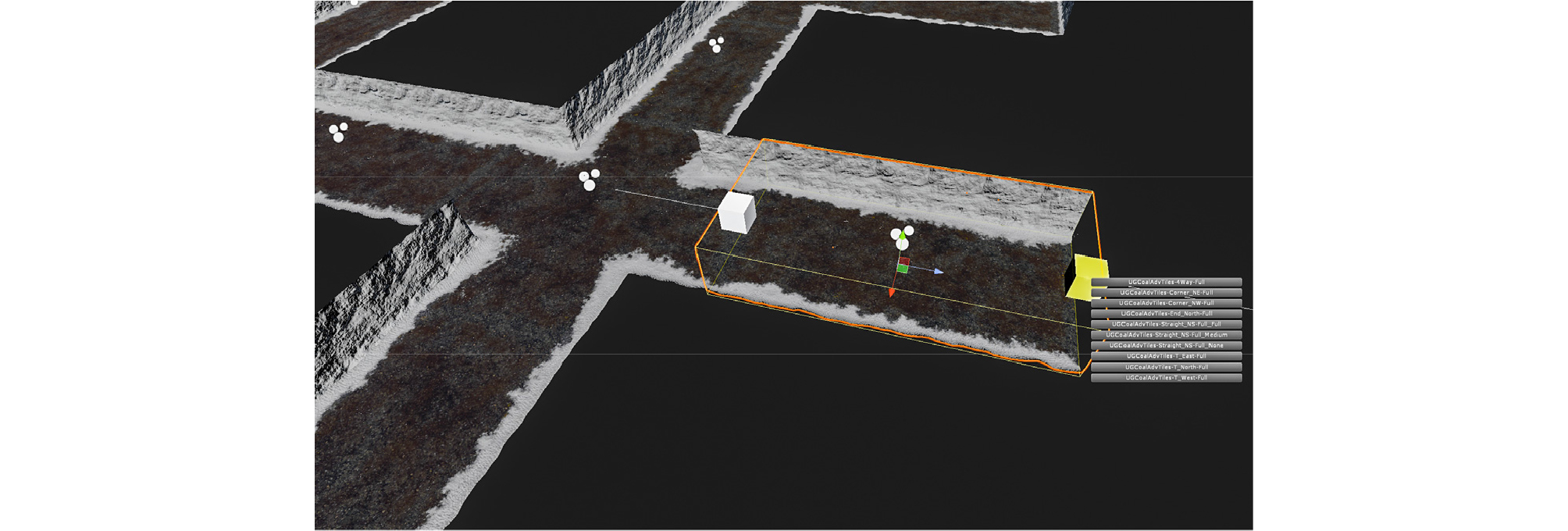

광산개발에서 가상현실기법은 채광분야에 활용되고 있다. 이 기술은 헤드 디스플레이 폰, 스피커, 촉각센서 등의 하드웨어, 2차원 및 3차원 그래픽 장치 및 소프트웨어를 이용하여 물리적 현실을 가상현실로 재현함으로써 미래 채광 공정을 사전에 알 수 있게 한다. 미국 국립직업안전건강연구소(National Institute for Occupational Safety and Health Researchers, NIOSHR)는 ‘VR Mine’이라하는 광산용 VR 시스템을 개발하였다(Yoon et al., 2018). VR Mine은 광산 구조도, 통기조절시설, 광산전기시설 및 채광장비의 위치 등을 표현할 수 있다. 사용자는 이를 이용하여 TMS(Tileable Mine Segments)를 사용하여 지하 석탄광에서 채광룸과 광물기둥 부분을 자동으로 생성할 수 있다. 광산개발에서 VR을 사용함으로써 보이지 않은 공정을 사전에 재현할 수 있을 수 있을 뿐 아니라 광산운영에 필요한 숨겨진 데이터 생산이 가능하게 된다(Fig. 6). 이 같은 VR은 채광 외에도 광산 모니터링에도 도움이 된다(Bellanca et al., 2018).

Fig. 6.

Editor interface that allows developers to add a new segment to the selected interface (Bellanca et al., 2018).

광산 작업 시 충돌방지를 위한 디지털 관리시스템도 개발되고 있다. 광산현장은 제한된 시야와 협소한 작업환경에서 장비와 작업자 간의 충돌사고가 빈번히 발생한다. 이에 미국, 호주 등 해외 광업 선진국들에서는 광산장비 충돌방지 시스템 CAS(Collision Avoidance System)를 개발했다. 벡커마이닝시스템즈는 2017년에 충돌방지시스템을 개발하였다(Becker Mining Systems, 2019). 이 같은 개발 시스템에는 열악한 갱도 조건에 구애를 받지 않고 폭넓게 사용할 수 있는 지하광산 충돌시스템 UCAS(Underground Collision Avoidance System), GPS와 초단파 피어 투 피어(Peer-to-Peer) 통신 시스템 및 노천채광 충돌방지시스템 ICAS(Intelligent Collision Avoidance System) 등이 탑재되어 있다. 특히 노천채광시스템의 경우 360° 영역을 실시간으로 탐지할 수 있는데, 탐지거리는 최대 2 km 정도이고 정밀도는 1 m 이내이다. 이 외에도 호주의 GE 마이닝(GE Mining)사와 미국의 모듈러 마이닝 시스템(Modular Mining System)사, 스트라타(STRATA)사 등에서는 근접센서를 이용한 경고음을 통한 충돌방지시스템, 거짓 알람 수를 줄이기 위한 지능형 필터링 시스템, 근거리 전자기식 탐지기법 기반의 자동정지시스템을 개발하여 현장에서 활용하고 있다(Mining Magazine, 2019).

선광분야 디지털 전환기술 현황

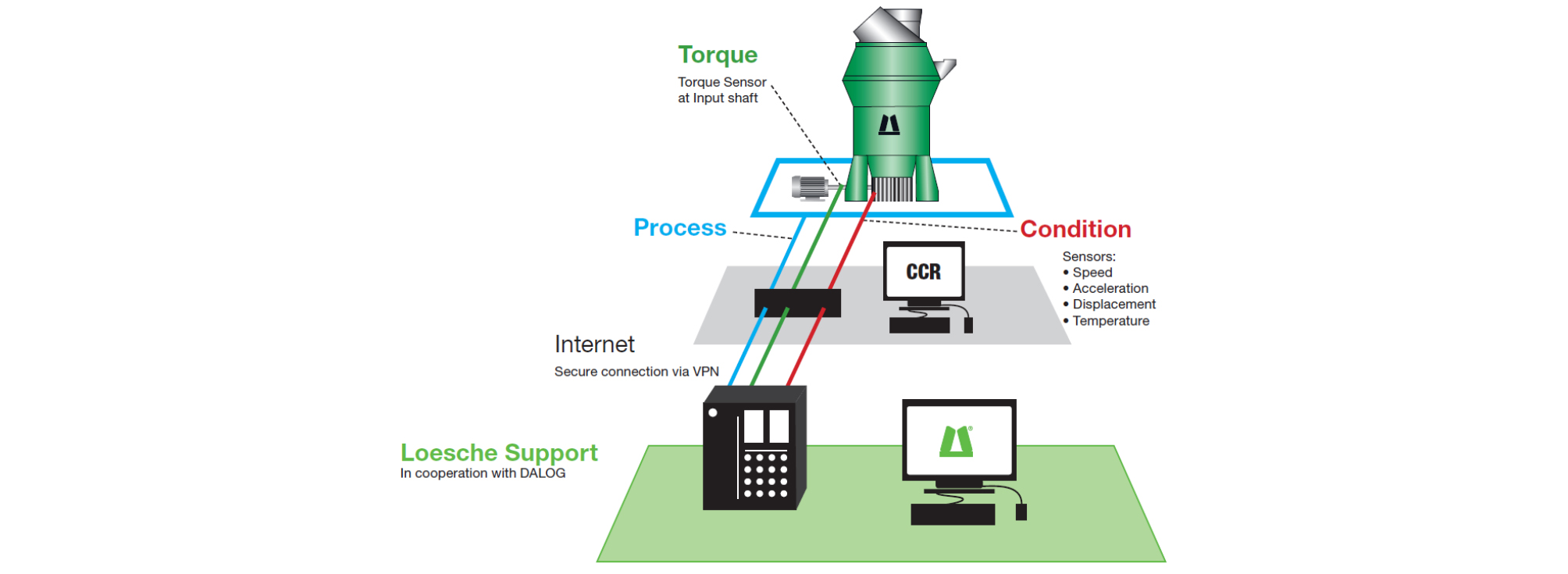

과거 선광기술은 인간의 오감에 의해 운영되어 왔다. 그러나 최근에는 선광공정에 ICT 및 IoT(Internet of Things) 기술을 접목하여 보다 효율적이고 안정적이며, 친환경적으로 광물을 광석으로부터 분리해 낸다. 광물의 선광과정에서 분쇄(grinding) 및 부유선별(flotation)이 각각 53%, 7%로 에너지가 소비비중이 높다(Roskill, 2016). 따라서 선광에서는 분쇄 및 부유선별 시스템에 ICT 및 IoT 기술을 적용하는 경우가 많다. 대표적인 선광분야 ICT 응용 사례는 독일 로케(Loeche)사에서 개발한 ICT 기반 분쇄 모니터링 시스템(mill monitoring system)과 글로벌 기업인 민텍스(MINTEX)사에서 개발한 부유선별 제어 및 최적화 시스템이 있다. 로케에서 개발한 분쇄 모니터링 시스템은 반자가 생산밀(Semi-Autogenous mill, SAG mill)과 볼밀(ball mill)이 대표적이다(Fig. 7). 이 시스템은 분쇄속도, 장비의 진동, 변위 및 온도 등의 정보를 가상 사설통신망(Virtual Private network, VPN) 시스템을 통해 송수신할 수 있게 설계되었다. 이 기술은 각 핵심부품에 센서를 장착하여 신호를 취득하고 취득된 자료를 인공지능기법으로 분석하여 기기를 원격으로 실시간 관리하는 기술로서 현재 유럽, 북미, 남미 및 아프리카 지역에서 활용되고 있다(Loeshe, 2019).

부유선별의 목적은 시료와 물이 혼합된 광액상태로 교반을 한 후, 소수성 광물을 기포에 부착시켜 부유된 목적광물을 회수하는 것이다. MINTEX사에서 개발한 부유선별 모니터링 및 제어 시스템인 ‘FLOATSTAR’는 부유선별 공정의 최적화를 위해 개발된 시스템으로 각 부유선별 셀(cell)의 포말(froth) 높이, 광액(pulp)의 흐름속도 등을 모니터링하고 제어할 수 있다. 최근에는 이들 기기로부터 취득된 빅데이터를 분석할 수 있는 인공지능기법이 적용되어 부유선별 효능을 높이고 있다(Roskill, 2016).

석유가스전 개발에서 디지털 전환기술 동향

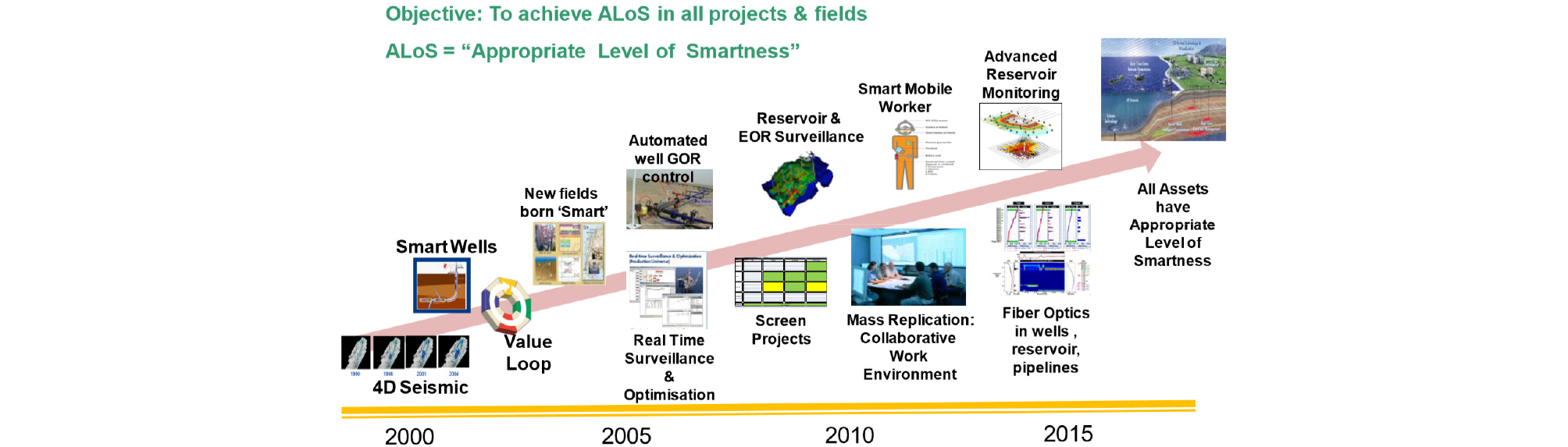

Shell은 2000년대부터 4D 탄성파 및 스마트 유정(smart well)기술개발을 시작으로 실시간 감시는 물론 진보된 저류층 모니터링에 이르기까지 유전개발 기술개발의 전 과정을 디지털 기술로 전환하고 있다(Fig. 8). 이 외에도 많은 회사들이 기술개발 전략과 시기는 다르지만, 유가스전의 디지털 전환을 추구하고 있다. 이 같은 작업의 궁극적 목적은 그들이 보유한 유가스전 자산을 효율적으로 관리하기 위한 것이다(Otto et al., 2008; Dickens et al., 2010; Lilleng et al., 2017).

유가스전의 개발생산 생애주기에 따른 디지털 전환 조건

유가스전의 디지털 전환에서 중요한 분야 중의 하나가 유가스전 개발의 전 과정에서 취득되는 다양한 자료를 어떻게 실시간으로 취득하며, 송수신하고 분류하여 지능적으로 분석하여 현장을 최적으로 운영하는 가 이다. 최근 ICT 기술이 발전되면서 유가스전 탐사에서 개발생산에 이르는 전 과정에서 현장 빅데이터를 자동으로 취득하고 이를 AI 기법으로 분석하여 현장운영에 활용하고 있다. 유가스전의 디지털 전환을 위해서는 현장의 생애주기에 따른 지층 분석 및 모델링(subsurface analysis & modeling), 시추 및 유정완결(drilling & completions), 생산 오퍼레이션(production operations) 및 비즈니스 오퍼레이션(business operations) 등과 같은 6개 분야별로 나누어 기본적인 인프라를 갖추어야 한다(Sam and Airani, 2017).

이들을 분류하여 설명하면 다음과 같다. 첫째, 지층 분석 및 모델링은 유가스전의 탐사에서 개발 및 생산에 이르기까지 전 주기에 걸쳐 필요한 작업으로 탐사자료를 처리하고 시각화할 수 있는 고성능 컴퓨터 시스템을 갖추어야 한다. 둘째, 시추 및 유정완결 작업에서는 시추리그의 컨트롤 및 데이터 통합관리를 위해 IT 기반 리그관리 소프트웨어 및 하드웨어 등 인프라를 구축하여야 한다. 셋째, 생산오퍼레이션 과정에서는 유가스전 전체 현장을 연결할 수 있는 통신 시스템을 갖추고 파이프라인 및 플랜트 모니터링을 위한 원격관리 네트워크를 갖추어야 한다. 넷째, 신뢰도 및 유지관리 과정에서는 현장 시설유지관리 계획을 위한 빅데이터 플랫폼, 시설 고장 유무를 예측하기 위한 모니터링 및 네트워크를 갖추어야 한다. 다섯째, 조달 및 관리 작업은 생애주기의 전 기간에 걸쳐 보급과 이와 관련된 비즈니스 기능을 통합하는 자동화 시스템, 인공지능 기반의 계약관리가 허용되는 시스템을 갖추어야 한다. 여섯째, 비즈니스 관리 작업도 중앙집중식 자동화 공정 시스템을 갖추고, 데이터 교환 및 교차 검증 기능을 허용하는 글로벌 데이터 센터에 가입하는 등 모빌리티 솔루션을 갖추어야 한다(Sam and Airani, 2017). 결론적으로 디지털 전환을 통해 유가스전을 효율적으로 관리하기 위해서는 유가스전 개발 초기부터 상기와 같은 현장 조건과 상황을 고려하여 실시간으로 원격 운영할 수 있는 필요시스템을 갖추어야 한다. 다만, 추가적으로 투입되는 비용이 생산비용보다 적어야만 경제적 개발이 가능하다는 점을 고려해야 한다.

머신러닝 및 탄성파 탐사자료 해석

탄성파 탐사해석에서 머신러닝 기법은 지질학자에게 막대한 양의 지질학적 데이터와 지식 사이의 관계를 이해하는데 도움이 된다. 컴퓨터 알고리즘은 이미 정답을 알고 있는 입력데이터를 훈련시키고, 훈련에 의해 습득된 인지역량을 기반으로 미지의 탐사지역을 해석하는데 사용된다. 탄성파 탐사자료 해석에 사용되는 머신러닝 기법에는 두 가지 타입이 있는데, 그 중 하나는 지도학습(supervised learning) 기법이고, 다른 하나는 비지도학습(unsupervised learning) 기법이다.

지도학습 기법은 정답이거나 또는 원하는 답을 알 수 있는 훈련 데이터 세트를 근거로 미지지역을 탐지하는 기법이다. 이 알고리즘은 다층 퍼셉트론(multi-layer perceptron) 방식과 확률적 인공신경망(probabilistic neural network) 방식이 있다. 전자는 탄성파 탐사 해석에서 지층의 패턴인식과 비슷한 지층의 분류를 위해 사용되며, 후자는 탄성파 탐사해석에서 입력 벡터와 훈련용 입력 벡터 사이의 차이점을 계산하여 패턴인식과 분류하는 방식이다.

비지도학습 기법은 레이벨이 없는 입력 데이터로 구성된 데이터에서 패턴을 이해하고 계산하는데 사용된다. 이것은 전통적 방식으로는 해석할 수 없는 미묘한 지질학적 특성을 해석하는데 사용한다. 또한, 유체물성, 암석학적 변화, 유정분석 값 예측 및 탄성파 탐사의 속성을 선정하는데 사용된다.

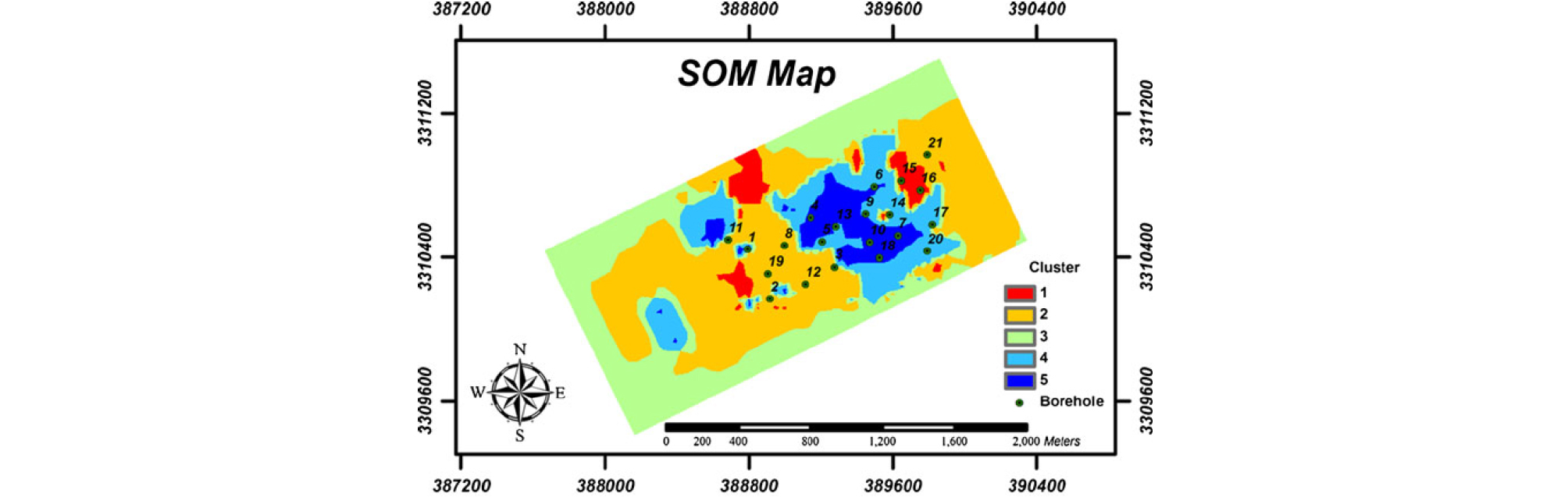

비지도학습 머신러닝 타입의 지도생산 도구로서 자기조직화지도(Self Organizing Map, SOM) 기법이 사용된다. SOM은 데이터의 속성을 지닌 클러스터, 카테고리 및 패턴으로 분류할 수 있기에, 얇은 지층, 직접적 탄화수소 지시자(Direct Hydrocarbon Indicator, DHI)의 특징, 탄성파 상(seismic facies), 셰일 플레이(shale plays)의 부광대(rich area) 등과 같은 유전탐사에 필요한 지질학적인 특성을 지도화 할 수 있다(Fig. 9). 이 지도를 해석하기 위해서는 층서, DHI, 지층두께 등과 같은 지질학적인 문제를 먼저 정의해야 하며, 관심지역의 지질학적 속성 타입에 따른 백그라운드 지식과 경험이나 탄성파탐사 속성 등과 같은 큰 데이터 세트를 선형대수 기법을 사용하여 작은 속성으로 감소시킬 수 있는 적절한 변수를 찾아내야 한다. 또한, 지질학적 문제를 해석할 수 있는 2D 컬러지도에 서로 다른 속성을 도출시켜 표현해야 하는 과정이 필요하다. 이 기법은 광구의 지질이나 탐사 정보가 부족할 경우 지질학적 특성이나 탄화수소 부존 유망구조도를 산출하는데 유용한 기술이다(Machine learning and seismic interpretation, 2019). 국내에서도 아직 초기 단계이기는 하지만 인공지능 기법을 통한 석유가스 탐사자료 해석 기술개발이 이루어지고 있다.

Fig. 9.

A self-organizing map created to explore the mineral deposits in an area (Machine learning and seismic interpretation, 2019).

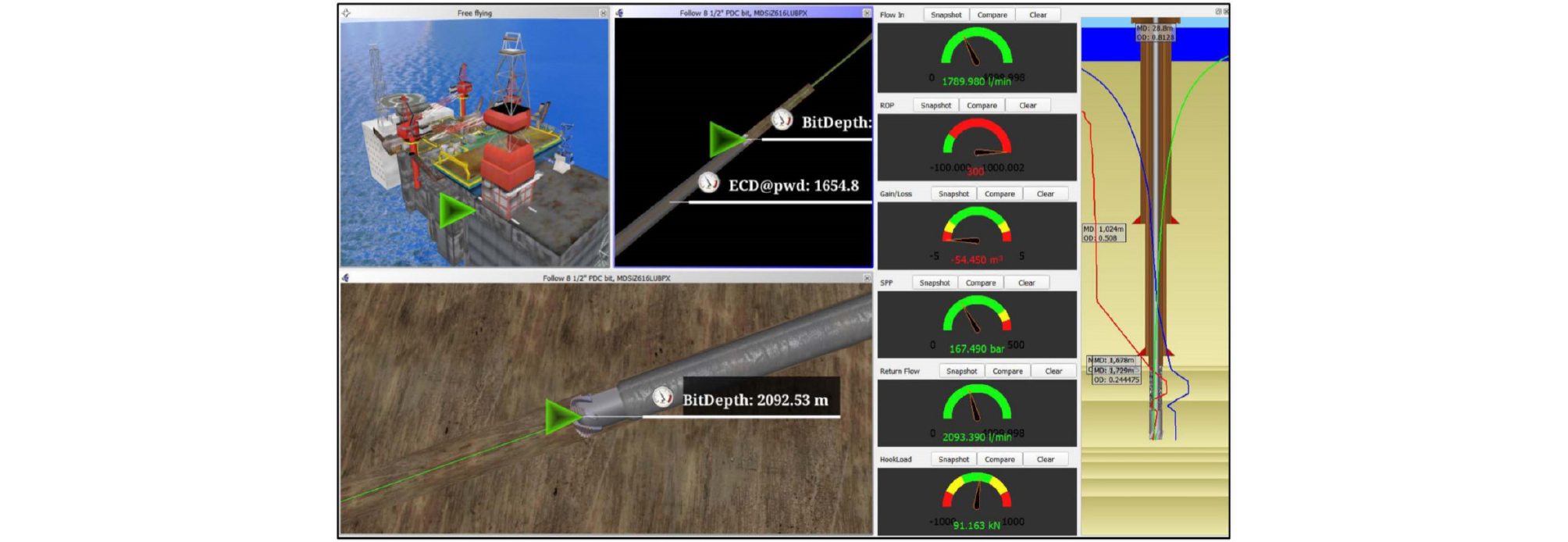

시추분야의 디지털 전환

시추분야에서 디지털 전환은 디지털 트윈을 구축함으로써 현실화된다. 디지털 트윈은 현실세계에서 발생할 수 있는 상황을 컴퓨터로 모사함으로써 결과를 미리 예측하는 기술이다(Grieves, 2019). 시추 디지털 트윈은 시추작업이 이루어지는 물리적 세계를 다양한 요소의 수학적 모델링과 시뮬레이션 결과를 근거로 시추문제 해결방안을 사전에 온라인상으로 제공하여 현실세계에서의 시추작업을 용이하게 한다(Mayani et al., 2018b). 시추 디지털 트윈은 시추 계획 및 교육을 위해 사용하는 전주기 시추시뮬레이션 모듈, 서로 다른 유가스정의 상태 예측을 실시간으로 시행하는 모듈, 중요한 위험 및 비용절감에 대한 큰 잠재력을 보여주는 모듈로 구성되어 있다. 이것은 저류층의 고온고압 조건과 관련된 밀도, 압축도, 압력과 온도의 함수로써 유체특성, 오일 기반 이수 내 가스의 용해도 등과 같은 모든 물성을 모델링할 수 있다. 특히, 시추 디지털 트윈 내의 압력제어시추(Managed Pressure Driilling, MPD) 모듈은 MPD와 관련된 모든 절차, 오퍼레이션 테스트와 훈련이 가능한 시뮬레이터를 포함하고 있다. 이 시뮬레이터는 펌프, 지상 라인, 초크 및 BOP(Blowout Preventer), MPD 등과 같은 시추리그 특성을 기반으로 실제 리그 사양에 따라 모델링할 수 있다(Mayani et al., 2018a). 이러한 방법을 통해 실제 시추공을 3차원적인 시각으로 진단할 수 있다(Fig. 10). 따라서 시추 디지털 트윈은 시추작업을 사전에 교육할 수 있을 뿐 아니라 실제 시추 작업과정에서는 실시간 유가스정의 상태를 진단하면서 안정적이고 효율적인 시추작업을 수행할 수 있게 한다(Mayani et al., 2018a).

Fig. 10.

3D Visualization of digital twin for an example well and downhole monitoring during drilling (Mayani et al., 2018a).

디지털오일필드(Digital Oil Field, DOF)

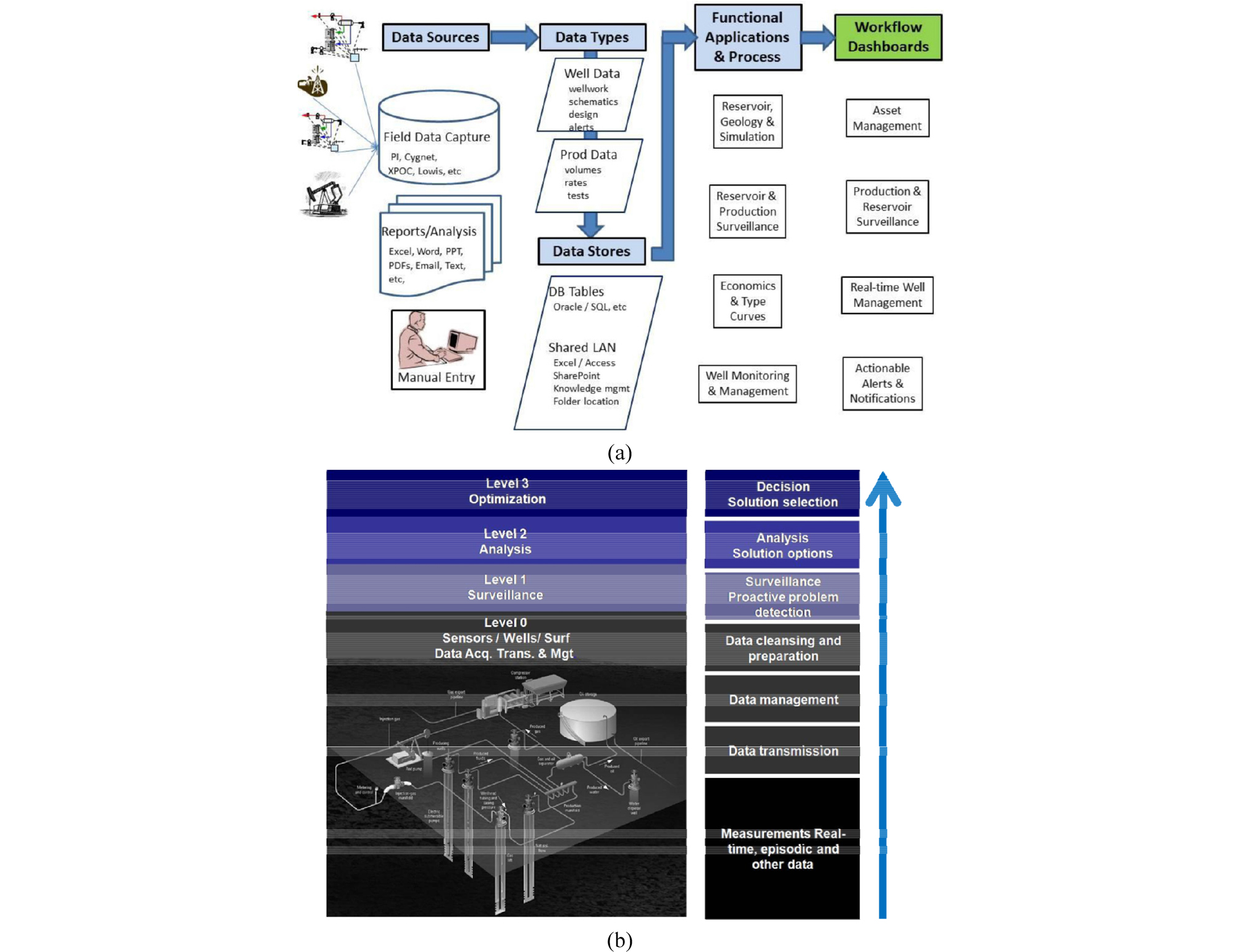

DOF는 IoT나 빅데이터를 포함한 각종 첨단 ICT가 유전 현장운영에 활용되는 기술이다. 석유, 가스 광구는 유정의 압력, 생산량 등 변수에 따라 수익성이 크게 달라진다. 최근에는 유가스 생산 분야에서 센서 및 사물인터넷 기반의 원거리제어, 빅데이터 분석기법 등을 통한 관리 시스템을 운영하여 생산 효율성을 극대화하고 있다(Lim et al., 2014). 이러한 유가스전 분야의 ICT를 융합한 기술은 인력(people), 공정(process), 기술(technology)을 통합운영(Integrated Operation, IO) 하는 방안으로 개발된다(Kim et al., 2013). 이러한 통합운영기술의 궁극적 목표는 환경적 위험성을 감소시키고, 장비와 인력을 효율적으로 관리하여 안정성과 생산성을 향상시키는데 있다. 실제로 Shell, Chevron, BP, Total 등 대부분 메이저 석유기업은 각자 디지털기반의 통합운영솔루션을 구현하여 적용하고 있으며, 생산정의 센서를 통해 유가스의 생산 변화를 실시간 획득하여 저장하고, 저장된 대규모 생산 빅데이터를 분석하고 있다(Fig. 11a).

Fig. 11.

Digital oil field concept and decision support model with an example. (a) High-level data architecture for corporate data acquisition, storage, and use (Eldred et al., 2015). (b) Decision support model of digital oil field (AI-Jasmi et al., 2013a).

이러한 DOF 기술을 활용하기 위해서는 다단계 작업 및 결정과정이 필요하다. Al-Jasmi et al.(2013a)는 DOF의 결정 단계를 0-3단계로 나누고 있다(Fig. 11b). 레벨 0은 자산평가 및 관리에 필요한 모든 자원 및 데이터를 획득하는 것이다. 장비내의 IT 인프라를 포함한 모든 현장 데이터 취득이 이에 포함된다. 레벨 1에는 감시단계로, 감시의 목적은 잠재 생산량과 저류층 문제를 사전에 탐지하는 것이다. 효율적인 자산관리를 위해 예측되는 문제를 미리 탐지하는 것이 최종목적임으로 이 단계에서는 실시간 오일가스전의 획득된 압력, 온도, 유량 등의 기술적 요소뿐 아니라 해당 기업의 비즈니스모델 등의 경제적 요소까지도 모두 필요하다. 레벨 2는 분석 단계이며, 레벨 1단계에서 예측되는 문제들을 분석하는 단계이다. 마지막으로 레벨 3은 최적화 단계로서 다양한 대안이 기술적 제약, 위험도 및 경제성을 근거로 평가되어 제시되며, 최종 의사결정은 저류층과 생산 시스템을 개선하기 위한 이행할 수 있는 방법을 선택하여 이행하는 것이다. 이러한 과정을 통합 빅데이터 분석에 적용함으로써 유전개발자는 생산기간 동안 유전의 변화를 효율적으로 파악하고 의사결정에 활용하여 최종적으로 오일 회수를 극대화할 수 있다(AI-Jasmi et al., 2013a; Lim et al., 2014; Eldred et al., 2015).

중소규모 유전의 디지털오일필드 이행 사례

기술적 관점에서 유가스 생산, 시설감시, 인공채유 최적화, 수관리 등은 메이저 기업, 국영석유회사, 서비스기업 등 기업의 특성에 따라 DOF의 대상과 목적이 다르다(Herrera et al., 2012; AI-Jasmi et al., 2013a; AI-Jasmi et al., 2013b; Nasr et al., 2013; Villamizar et al., 2013). 작은 규모 유전의 DOF 작업은 자원량도 작고 생산기간이 짧아 특별한 경제성을 만족시키기가 힘든 도전과제이다. 이 사업은 위험성이 많은 도전과제임에도 불구하고, 미국 캘리포니아에 있는 샌 호아킨(San Joaquin)유전에서 디지털오일필드 작업을 수행한 사례가 있다. 이 유전의 운영사는 저류층 정보를 통합화하고 생산과정을 실시간 모니터링하는 디지털 플랫폼을 구축하였다. 샌 호아킨 유전의 저류층은 심도 600~ 1,200 ft에 위치하며, 공극률은 높지만 투과도가 매우 낮은 규토암(diatomite)으로 이루어졌다.

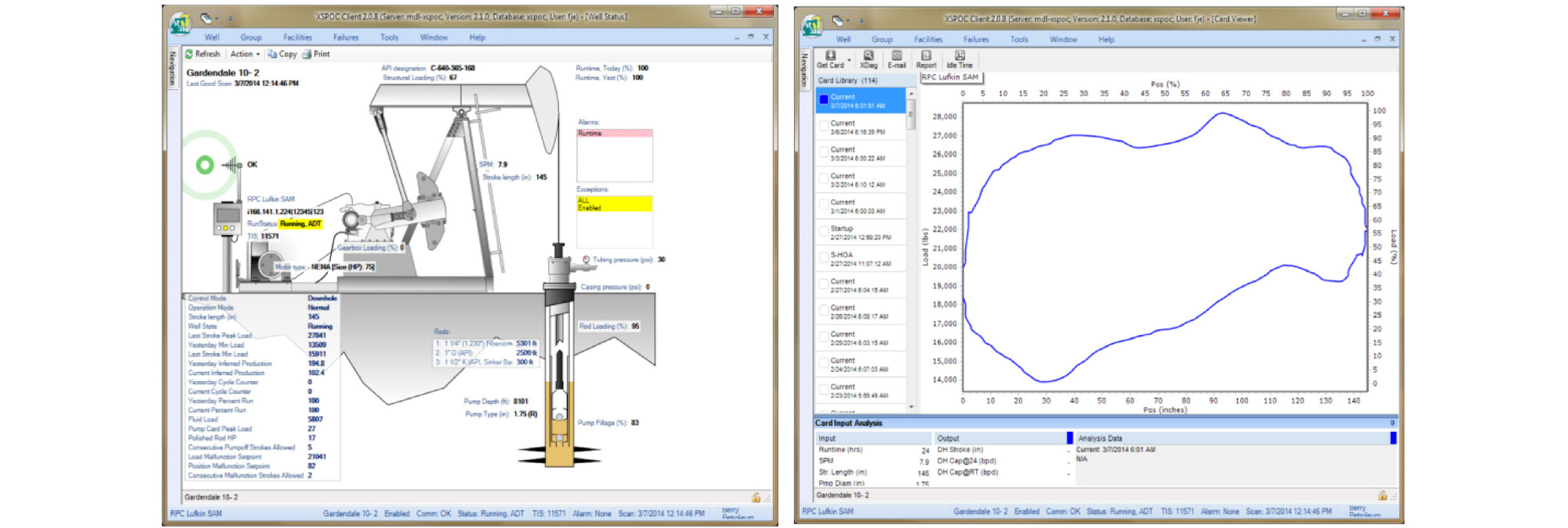

이 저류층은 중질유를 함유하고 있어 스팀순환주입법(cyclic-stean injection)에 의해 오일을 회수하고 있다. 스팀순환주입법은 동일한 유정에서 주입과 생산을 같이 하기에 작업수행시 동반되는 대규모의 데이터 처리, 최적의 회수기술 적용문제, 스팀 주입법의 적용과 펌프 등 시설유지 관리가 필요하다. 이 같은 문제를 해결하기 위해 디지털오일필드 관리시스템인 RSI(Reservoir Surveillance Initiative)가 도입 되었다. RSI는 지리정보기반 시각화(GI-based visualization) 모듈, 데이터 기반 진단(data-driven diagnostics) 모듈, 펌프-데이터 알람 합리화 및 관리(pump-data alarm rationalization and management) 모듈 등을 채택하고 있다. 지리정보기반 시각화 모듈은 유정, 스팀과 수성 순환, 유정개보수, 시추 리포트, 작업정지, 생산 히스토리 및 지질학적인 정보를 시각적으로 쉽게 볼 수 있는 기능을 한다. 데이터 기반 진단 모듈은 스팀주입 예측을 자동적으로 수행할 수 있게 할 수 있으며, 펌프-데이터 알람 합리화 및 관리 모듈은 펌프를 실시간으로 모니터링하여 문제가 발생할 때 사용자에 알려줘 작업정지 기간을 단축시키는 역할을 한다. 이 같은 모듈들은 현장운영시 연속적으로 현장을 모니터링하고, 데이터를 수집/분석한다. 이 같은 데이터 분석으로부터 확보된 의사결정 정보는 개인의 모바일장비를 통해 작업자에게 제공된다(Fig. 12). 이러한 시스템은 작업정지시간을 사전에 감지할 수 있게하여 생산 공학자, 현장운영 감독자, 펌프운영자 등이 생산 효율성을 개선할 수 있게 한다(Eldred et al., 2015).

국내에서도 ICT 기업, 서비스 기업, 국책연구원 및 대학이 참여하는 컨소시엄을 구성하여 한국형 DOF 솔루션을 개발하고 있다. 이 시스템은 선진국에서 개발한 풀 스케일의 디지털오일필드 기술이 아니라 유가스정 생산정의 온도, 압력, 유체 유동량 및 진동 등의 자료를 실시간으로 취득하여 인공지능기법을 이용하고 분석하고 분석된 의사결정 자료를 기반으로 유가스전 현장을 운영하는 일부 기능만을 갖춘 미니-디지털오일필드기술이다. 이 기술에는 생산정 펌프의 사전고장 예지, 감쇠곡선 분석을 통한 자산평가, 잔류오일 분포 특성 등을 파악하는 기능을 갖추고 있다. 다만 이 기술은 중소규모 유가스전의 특성에 따라 맞춤형으로 변형이 가능하다는 것이 장점이다. 현재 이 기술은 중소규모 유가스전이 넓게 흩어져 있는 캐나다 하베스트 유전을 대상으로 실증하고 있다.

이상과 같은 사례로 알 수 있듯이, DOF는 원천기술력을 보유할 경우 유가스전의 특성에 따라 맞춤형으로 다양한 적용이 가능하다. 아직 시작단계이나 이 같은 기술 확보는 국내자원이 부족한 우리나라가 글로벌 자원개발 시장에서 협상력을 높이는데 중요한 역할을 하게 될 것으로 판단된다.

우리나라 자원개발 산업의 디지털 전환 잠재력 분석

이상과 같이 살펴본 바와 같이, 선진국 메이저 기업들은 디지털 전환을 통해 글로벌 자원개발 시장을 선점하기 시작했다는 것을 알 수 있었다. 자원개발 디지털 전환은 ICT 산업을 기반으로 이루어진다는 것도 또한 알 수 있었다.

우리나라는 자원개발 산업에 있어서는 후발국이나, 자원산업을 혁신적으로 발전시킬 수 있는 디지털 전환에 필수적인 ICT를 비롯하여 철강 및 플랜트 등 첨단산업이 잘 발달되어 있다. 또한, 글로벌 자원개발 시장이 공급자 시장에서 수요자 시장으로 변하여 자원부국과 기술협력을 추진하기에 유리한 조건이 형성 되었다. 그러나 이 같은 좋은 조건에도 불구하고 국민적 인식부족으로 대대적인 정부지원이 이루어지지 목하고 있는 점은 못내 안타까운 일이다.

그러나 우리나라 자원개발 산업의 디지털 전환이 전혀 이루어지지 않은 것은 아니다. 지원규모는 적지만 정부는 2017년부터 정부는 국가 연구개발사업으로 광산 및 유가스전 디지털 전환 기술개발을 지원하기 시작하였다. 광업 분야에서는 광산의 안전관리, 스마트 통기 시스템 및 광미처리 시스템 개발 등에 ICT 기술을 적용하는 기술개발이 이루어지고 있으며, 유가스전 분야에서는 미니 디지털오일필드 기술개발을 필두로 육해상 유가스전 생산시설의 원격관리를 위해 ICT를 융합하고 있다. 국내 ICT 대기업과 자원개발 기관들이 컨소시엄을 구성하여 미니 디지털오일필드기술 독자 개발한 것은 대표적인 예이다. 광산이나 유가스전의 빅데이터를 분석하는 머신러닝 및 딥러닝 알고리즘 개발은 국책 연구원 및 대학을 중심으로 이루어지고 있으나 아직까지는 대부분 원천기술 수준에 머물고 있다.

이 같은 성과를 기반으로 우리나라의 자원개발 산업을 혁신적으로 발전되기 위해선 사업화가 가능한 수준으로 기술경쟁력을 갖추어야 한다. 생태계 활성화를 위해선 자원개발 현장 빅데이터 통합관리 시스템 구축과 이를 지능적으로 분석할 수 있는 AI 소프트웨어의 개발, 개발 소프트웨어를 온라인상으로 사업화 할 수 있는 자원개발 플랫폼 구축은 물론 관련 전문가를 체계적으로 육성할 수 있어야 한다.

결 론

이 총설에서는 4차산업혁명의 핵심광물을 안정적 확보방안과 글로벌 자원개발 산업에서 나타나고 있는 디지털 전환의 동향을 고찰하였다. 또한, 우리나라 자원개발산업의 디지털 전환의 잠재력을 살펴보았다. 이상과 같은 고찰결과를 기반으로 다음과 같은 결론을 얻을 수 있었다.

(1) 4차산업혁명기에 희소금속은 국가 간 분쟁이나 수요급증으로 인해 공급의 위험성이 발생할 수 있다. 이러한 문제를 해결하기 위해서는 특정국 의존성을 줄여야 한다. 특정국 의존성을 줄일 수 있는 가장 좋은 방안은 대체국과 국제공동연구를 통해 글로벌 경쟁력을 갖는 희소금속 추출기술을 확보하는 것이다. 즉, 중국 의존도가 높은 텅스텐은 베트남과 러시아, 몰리브덴은 미국과 중남미, 희토류는 브라질과 호주 등이 부존현황 측면에서 대체국으로 적합한 것으로 판단된다. 그러나 기술개발 성공 가능성을 높이기 위해서는 부존현황 외에도 광종의 특성은 물론, 국가 간에 형성된 다양한 환경 등을 고려하여 대체국을 선정해야 한다.

(2) 글로벌 자원개발 디지털 전환 동향을 살펴본 결과, 기술혁신을 통해 플랫폼을 갖춘 기업이나 조직이 미래 시장을 주도하는 것을 알 수 있었다. 우리나라는 자원개발 디지털 전환에 필수적인 ICT 산업이 발달되어 있어 디지털 전환의 성공잠재력이 매우 높다. 또한 글로벌 자원개발 시장도 수요자 시장으로 전환되어 자원다소비 산업구조를 가진 우리나라가 자원부국과 협력하기에 유리한 조건이 되었음을 알 수 있었다. 따라서 현시점이야말로 우리나라가 디지털 전환을 추진하기에 가장 적합한 시기임을 알 수 있었다.

(3) 우리나라의 디지털 전환은 단기적으로는 기술적으로 난해도가 적은 중소규모의 광산이나 육상 유가스전을 대상으로 추진하고, 중장기적으로는 고도의 기술력이 요구되는 심부 및 심해 지역으로 확대 추진해야 할 것이다. 시장개척은 초기에는 기술력이 부족한 저개발자원부국을 대상으로 하고, 기술력이 고도화된 뒤에는 선진국과 당당하게 경쟁해야 할 것이다. 기술개발은 자원부국 현장을 대상으로 한 실증형 연구개발을 추진하고, 기술개발 컨소시엄에는 ICT, 철강, 부품소재 및 플랜트 등 국내 강점 기업들을 포함시키는 것이 수출시장 창출이나 서비스 산업 창출에 도움이 될 것이다.

(4) 이 같은 자원개발 산업의 디지털 전환이 성공하기 위해선 자원개발 현장자료를 체계적으로 확보하고 관리하는 통합관리시스템과 이를 지능형으로 분석할 수 있는 소프트웨어를 개발하고 개발된 소프트웨어를 온라인으로 제공하고, 제공된 빅데이터나 분석 서비스 사업이 온라인상에서 이루어 질 수 있도록 도움을 주는 차세대 플랫폼 구축은 물론 이 같은 산업을 지속적으로 이끌어 갈 수 있는 전문인력을 체계적으로 육성하는 정책지원이 필요하다.

이상과 같이 살펴본 결과, 우리나라 자원개발 산업은 디지털 전환 잠재력이 매우 높은 것으로 분석되었다. 또한 시기적으로 현재가 가장 적기임을 알 수 있었다. 따라서 이번 기회에 정부의 과감한 투자와 정책지원을 통해 우리나라 자원산업을 획기적으로 발전시켜 새로운 먹거리와 일자리 창출 산업으로 육성해야 할 것이다.