서 론

오일샌드 저류층의 경우 높은 오일 점성도로 인해 추가적인 회수공법이 필요하며, 고온의 증기를 주입하여 회수율을 증대시키는 SAGD(Steam Assisted Gravity Drainage) 공법이 가장 널리 사용되고 있다. SAGD 공법은 1970년대 후반 Imperial Oil의 Butler에 의해 개발된 기법으로서 수직 방향으로 5~10 m 간격으로 시추 된 두 개의 수평정을 통해 증기 챔버(steam chamber)를 형성하여 중력배유를 통해 원유를 생산하는 방법이다(Butler, 1997). 이는 현재까지 상업적으로 이용되고 있으며 특히 캐나다 지역에서 활발하게 이용되고 있다.

SAGD 공법의 경제성은 증기를 얼마나 효율적으로 주입하여 균등한 증기 챔버를 형성하느냐에 달려 있으며 이는 저류층 물성, 증기 주입량, 인공채유법 등에 달려있다(Banerjee et al., 2013a). 하지만 저류층 물성의 불균질성 및 균열 등으로 인해 수평 생산정에서의 불균등한 증기 분포 양상과 이로 인한 증기 돌파(steam breakthrough)가 발생 될 수 있으며 이는 SAGD 공법의 효율성을 떨어뜨리는 주요 요소 중 하나이다. SAGD 공법의 효율적 적용을 위해서 ES-SAGD(Expending Solvent-Steam Assisted Gravity Drainage), SAGP(Steam And Gas Push)와 같이 증기에 비압축성 가스를 동시에 주입하는 다양한 방법이 시도되었으나(Butler, 1999; Alturki et al., 2010) 기술적, 경제적 한계로 상용화에 많은 어려움이 있다. 특히, 장기적인 저유가 기조에 맞추어 보다 더 비용 효율적인 회수증진 공법이 필요하다.

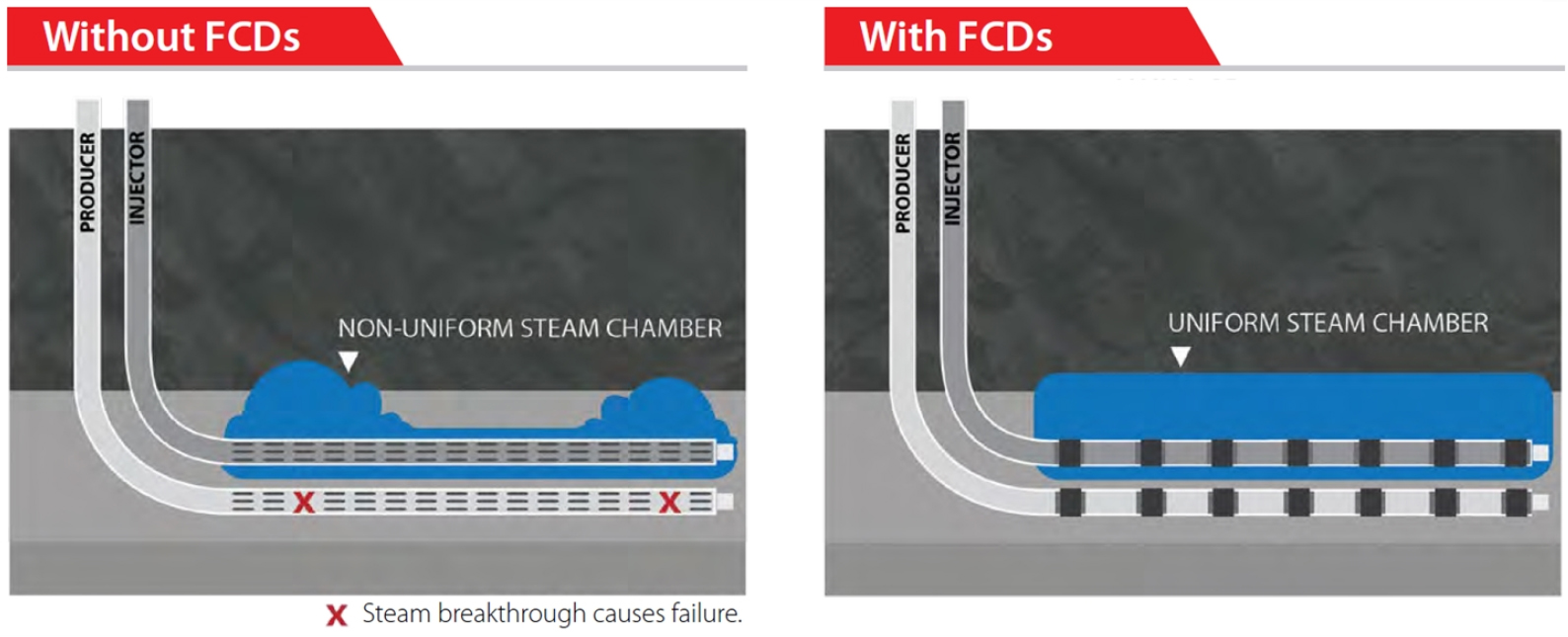

FCD(Flow Control Device)는 전통 저류층의 수주입 공법에서 물 돌파를 저감시키시 위해 수년간 적용되었던 장치이다(McIntyre et al., 2006; Lorenz et al., 2006; Lyngra et al., 2007; Henriksen et al., 2006; Vela et al., 2011; Regulacion et al., 2013). FCD는 유체 유동이 수평정을 따라 균등하게 일어나도록 하는 장치로, 압력차에 따라 유체 흐름을 조절한다. 유체가 빠르게 FCD를 지나갈 경우, 높은 배압(back pressure)을 발생시켜 점성도가 낮은 유체의 유량을 감소시킨다. 이를 SAGD 공법에 적용하면 증기의 불균등한 유동 양상을 균등하게 만들어 SAGD 공법의 효율을 높일 수 있다(Fig. 1). 뿐만 아니라 증기 돌파 사전 방지, 미세 모래 입자의 이동에 따른 침식 문제 예방, 주입정과 생산정 간격 감소를 통한 얇은 저류층 생산 가능성 확보, 증기 생산량 감축을 통한 지상 설비 설치비용 절감 등 SAGD 공법을 수행하는데 있어 다양한 이점을 얻을 수 있다.

SAGD 공법 시 FCD 적용과 관련한 연구는 수차례 진행된 바 있지만(Stalder, 2012; Stone et al., 2013; Vachon et al., 2015; Burke and Ghazer, 2018; Banerjee and Hascakir, 2018), 이는 마찰형(friction-style), 제한형(restriction-style) FCD와 같이 단순한 형태 FCD만을 고려하고 있어 여전히 부족한 실정이다. Burke and Ghazer(2018)에 따르면 FCD의 성능과 메커니즘은 SAGD 공법 효율을 향상시킬 수 있는 요소 중의 하나라고 평가하였다. 따라서 본 연구에서는 FCD의 종류별 메커니즘과 장단점을 분석하고 캐나다 캘거리 지역 오일샌드 저류층에서의 FCD 효과를 분석하기 위해서 저류층 시뮬레이션을 수행하였다. 캐나다 앨버타 지역 오일샌드 저류층 모델을 구축한 후, SAGD 공법 수행 시 자체 설계 FCD를 적용하여 오일 생산량, 누적증기오일비율(cSOR, cumulative Steam Oil Ratio) 등을 비교하여 생산 효율을 분석하였으며, FCD 설치 구간, FCD 적용 시점 등 민감도 분석을 수행하여 FCD의 현장 적용 가능성을 제시하였다.

이론적 배경

FCD는 다양한 메커니즘을 통해 유체 유동을 조절하며 이와 관련하여 다수의 연구가 진행된 바 있다(Chien, 1990; Perkins, 1993; Boone et al, 2001; Garcia et al., 2009; Coronado et al, 2009; Jones et al., 2009; Lauritzen and Martiniussen, 2011; Least et al., 2012; Lee et al., 2013; Banerjee and Hascakir, 2018). 다양한 형태의 FCD가 연구되고 제작된 바 있지만 크게 마찰형, 제한형, 자율형(autonomous) FCD로 나눌 수 있다. 각 FCD는 작동 원리는 다르지만, 최종적으로 유체 통과 시 추가적인 압력 강하를 유도하여 유정 전체에 걸쳐 균등한 유동을 만드는 역할을 한다.

마찰형 FCD

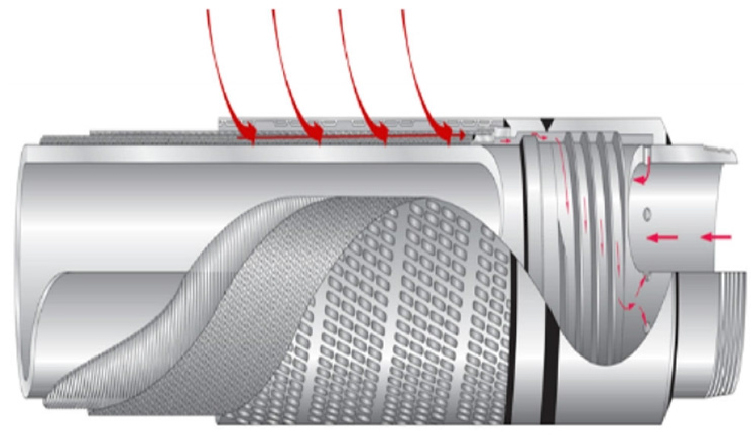

마찰형 FCD는 석유 가스 업계에서 최초로 사용된 FCD로 수평 생산정에서의 생산을 균일하게 만들기 위해 사용되었다(Al-Khelaiwi and Davies, 2007; Henriksen et al., 2006; Mikkelsen et al., 2005; Banerjee et al., 2013b; Li et al., 2013). Fig. 2와 같이, 마찰형 FCD는 파이프 내 나선형 채널을 통해 유체 유동을 제어한다.

미세 환체공간(annulus)을 통해서 들어온 유체는 나선형 채널을 통과하여 천공을 통해 생산 튜빙으로 이동한다. 채널을 통한 유체 유동 시 압력 강하는 아래와 같이 표현할 수 있다(Lauritzen and Martiniussen, 2011; Lee et al., 2013):

위 식에서 은 채널의 길이[ft], 는 채널의 직경[ft], 는 유체 평균 속도[ft/s], 는 중력 상수[lbm·ft/lbf·s2]이며 는 아래와 같이 레이놀즈수()의 함수인 무차원 마찰 계수이다:

여기서 는 수력직경[ft], 는 밀도[lbm/ft3], 는 점도[cP], 및 는 실험적으로 결정되는 무차원 상수이다(Lee et al., 2013). 위 식에서와 같이 레이놀즈수는 점성력에 대한 관성력의 비율로 정의된다. 점성력은 주로 채널 벽에서의 유체 항력으로 구성되고 관성력은 유체 내의 전단력을 나타낸다(Bird et al., 1960; Lauritzen and Martiniussen, 2011). 이러한 관성력과 점성력의 비에 따라 마찰력이 발생하고 이는 파이프에서의 압력 강하를 발생시켜 수평정 전 구간에 걸쳐 균등한 생산 조건을 만들게 된다. 하지만, 마찰형 FCD의 경우 대부분의 압력 강하를 마찰로부터 발생시키기 때문에 유체의 점도에 매우 민감한 단점이 있다.

제한형 FCD

제한형 FCD는 여러 산업에서 유체 혼합물의 유동을 제어하기 위해 사용되어 왔으며 석유 가스 업계에서도 유량 측정 밸브, 가스 채유 장비 등에서 많이 사용됐다. SAGD 공법에서도 주입정에서의 증기 스플리터(steam splitter)로 사용되어 수평 주입정을 따라 증기를 균등하게 배분하고 유량을 조절하는 데 이용되어 왔다(Ghesmat and Zhao, 2015; Medina 2015).

Fig. 3은 생산 유정에서의 제한형 FCD 모식도이다(Oyeka et al., 2014). 미세 환체공간을 통해 유체가 유입되어 파이프 끝에 도달하면 오리피스(orifice), 노즐(nozzle) 등의 유체 제한 장치를 통해 유동을 제한하며, 이때 비압축성 유체 유동에 대한 베르누이 원리에 따라 압력 강하가 발생한다.

제한형 FCD를 특성화하는 방법에는 경험적 방법과 이론적 방법이 있으며 일반적으로 산업계에서는 이론적 방법이 사용된다. 이론 모델은 질량, 운동량, 에너지 밸런스로부터 유도되며 Perkins(1993), Fortunati(1972), Alsafran and Kelkar(2013)가 제안한 모델이 많이 이용된다. 특히, SAGD 모델에서 오리피스에 따른 증기의 압력 강하는 아래와 같이 표현된다(Chien and Schrodt, 1995):

위 식에서 는 증기 유량[lbm/hr], 는 파이프 직경에 대한 제한 직경의 비율[ratio], 는 배출 계수, 는 열팽창 계수, 는 증기 팽창 계수, 는 제한 직경[in]이다. 와 는 Miller(1996)에 의해 계산되었으며 는 James(1965)가 제시한 식으로부터 계산할 수 있다.

자율형 FCD

마찰형과 제한형 FCD는 균일한 유체 유동을 만드는 데 효과적이지만, 물이나 가스와 같은 비대상 유체(non-target fluid)의 돌파가 발생했을 경우 대응하기 어렵다는 단점이 있다. 비대상 유체가 장치로 유입될 경우 압력 강하가 더 낮아 오일과 같은 대상 유체(target fluid) 보다 유동이 증가하게 된다. 이를 방지하기 위해 자율형 FCD가 제시되었으며, 이는 비대상 유체에 대한 압력 강하를 증가시켜 대상 유체의 생산량을 더욱 증가시킬 수 있다. 이러한 자율형 FCD는 제조업체에 따라 작동 원리와 유형이 다양하며 다음과 같이 크게 세 가지의 상용 FCD로 구분할 수 있다(Banerjee and Hascakir, 2018): 유체 다이오드(fluidic diode) FCD, 유량 제어 생산(Rate-Controlled Production, RCP) 밸브, 하이브리드(hybrid) FCD.

유체 다이오드 FCD는 통과하는 유체의 회전 운동량을 이용한 유체 제어 장치이다. 소용돌이(vortex) 챔버에서의 마찰로 압력 강하가 발생하며 이때 유입된 유체의 관성력과 점성력 차이에 따라 유동 경로를 구분하여 속도 차이를 만들어 대상 유체의 생산을 증가시킨다. 하지만 유체 다이오드 FCD는 단면적의 크기가 비교적 작아 막힘, 침식 등의 문제가 있다. 또한, 마찰형 FCD와 같이 유체의 점성도에 크게 영향을 받아 온도 변화 등으로 인한 점성도 변화가 문제가 될 수 있다.

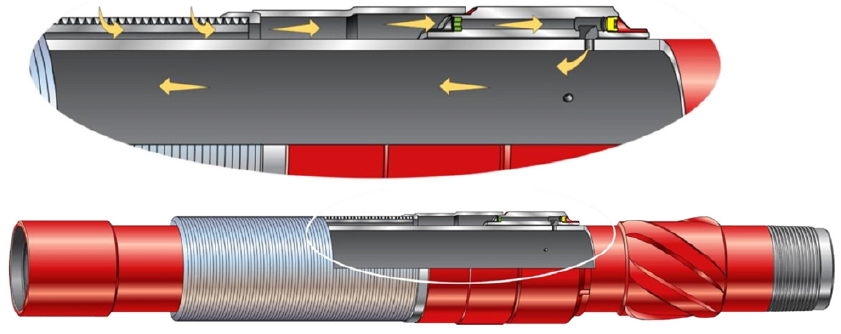

RCP 밸브는 유동 경로에 움직이는 원판을 삽입하여 제한형 FCD를 개선한 장치이다. 점성도가 높은 유체가 유입되면 디스크가 아래로 내려가 유동이 원활하게 일어나고, 점성도가 낮은 유체가 유입되면 디스크가 위쪽으로 밀려가 오리피스의 흐름을 제한한다. RCP 밸브는 디스크의 이동으로 점도가 낮은 유체의 유동을 강하게 제한 할 수 있다. 하지만 디스크의 변형, 파손, 이물질 흡입으로 인한 막힘, 침식 등 다양한 물리적 문제가 발생할 수 있으며 결정적으로 처리 용량이 매우 낮다는 단점이 있다.

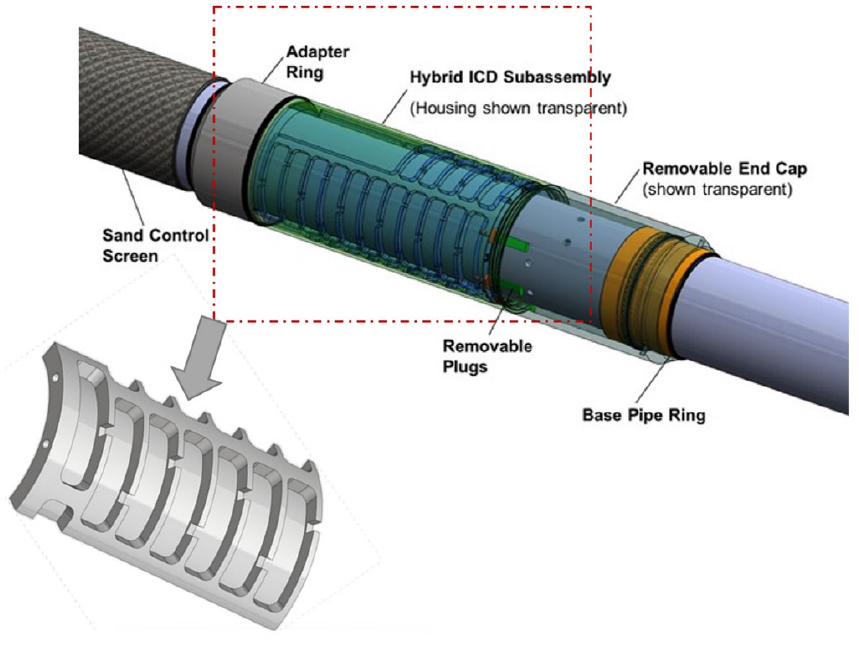

하이브리드 FCD는 마찰형 FCD와 제한형 FCD를 혼합한 형태의 유동 제어 장치이다. 마찰형 FCD와 제한형 FCD를 미로처럼 직렬로 배치하여(Fig. 4) 비대상 유체의 돌파를 방지한다. 하이브리드 FCD는 넓은 단면적으로 속도를 크게 낮출 수 있으며 막힘과 침식의 위험이 없다. RCP 밸브와 달리 움직이며 작동하는 부품이 없어 안전하면서도 유체 다이오드 FCD와 달리 점성도에 크게 영향을 받지 않는 장점이 있다.

저류층 시뮬레이션

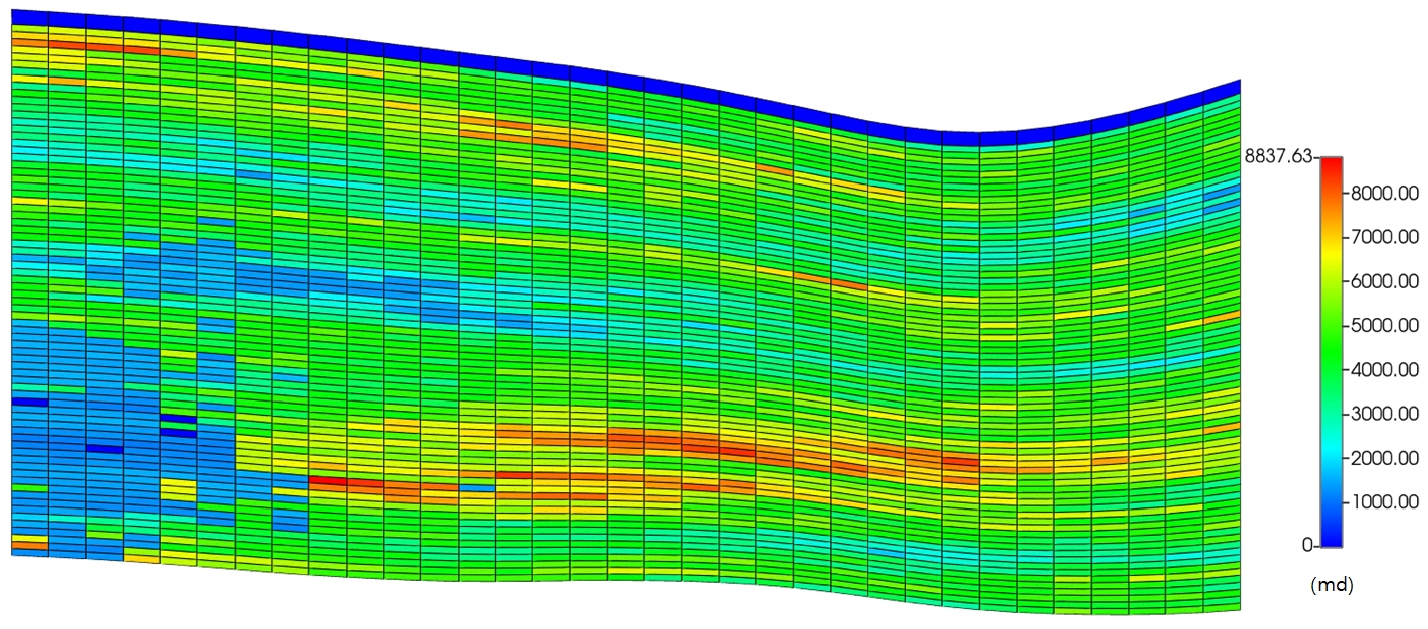

오일샌드 저류층에서 FCD의 효과를 분석하기 위해 CMG사의 열 공법 전용 저류층 시뮬레이션 프로그램인 STARS를 이용하여 저류층 시뮬레이션을 수행하였다. 캐나다 오일샌드 저류층 현장 데이터를 이용하여 1쌍의 주입/생산정을 포함한 3D 모델을 구축하였다. 이 모델은 59×33×75의 격자로 나누어 총 146,025개의 격자로 구성되어 있으며 평균 투과도 약 4,000 md의 불균질 저류층 모델이다(Fig. 5). 저류층 두께는 약 15~20 m, 오일 포화도는 평균 70% 이상의 양질의 오일샌드 저류층 조건을 보인다. 각 유정의 수평 길이는 약 700 m이며 주입정과 생산정의 수직거리는 약 5 m이다. 시뮬레이션은 3,000일간 수행되었으며 시뮬레이션 시작 후 4개월 동안 주입정과 생산정을 통해 예열(preheating) 과정을 거쳐 주변 저류층의 온도를 높인 후 SAGD 공법을 통해 생산을 시작하였다.

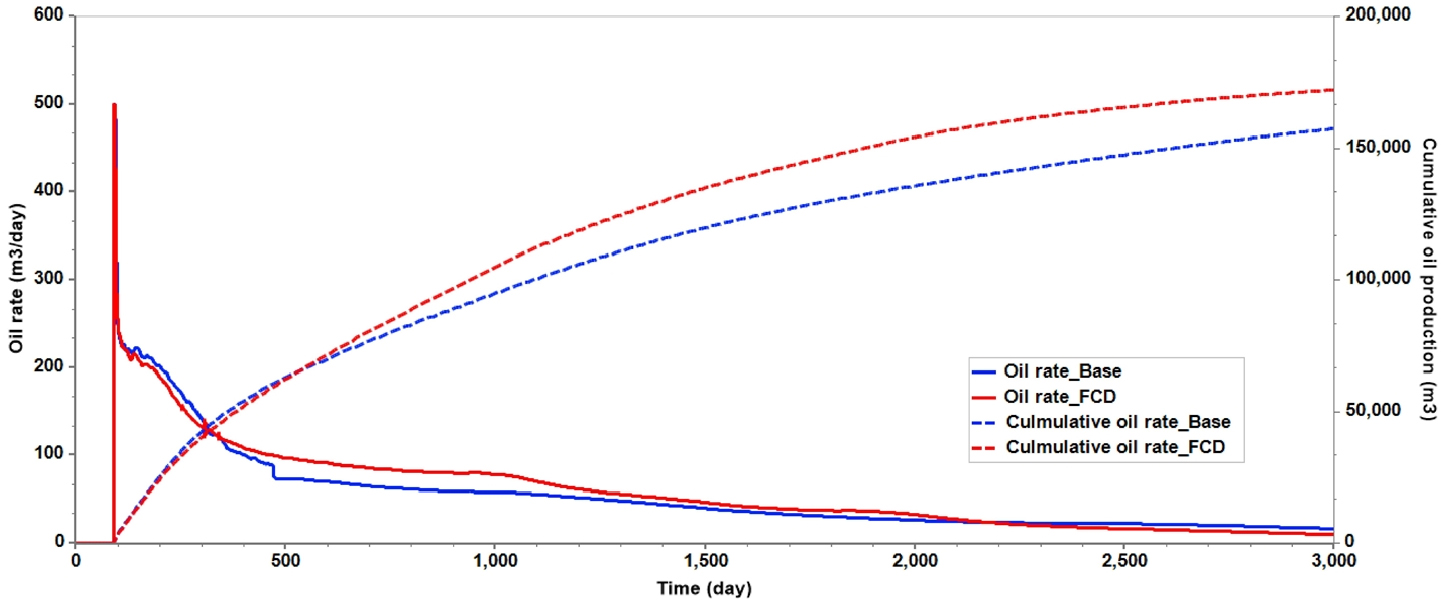

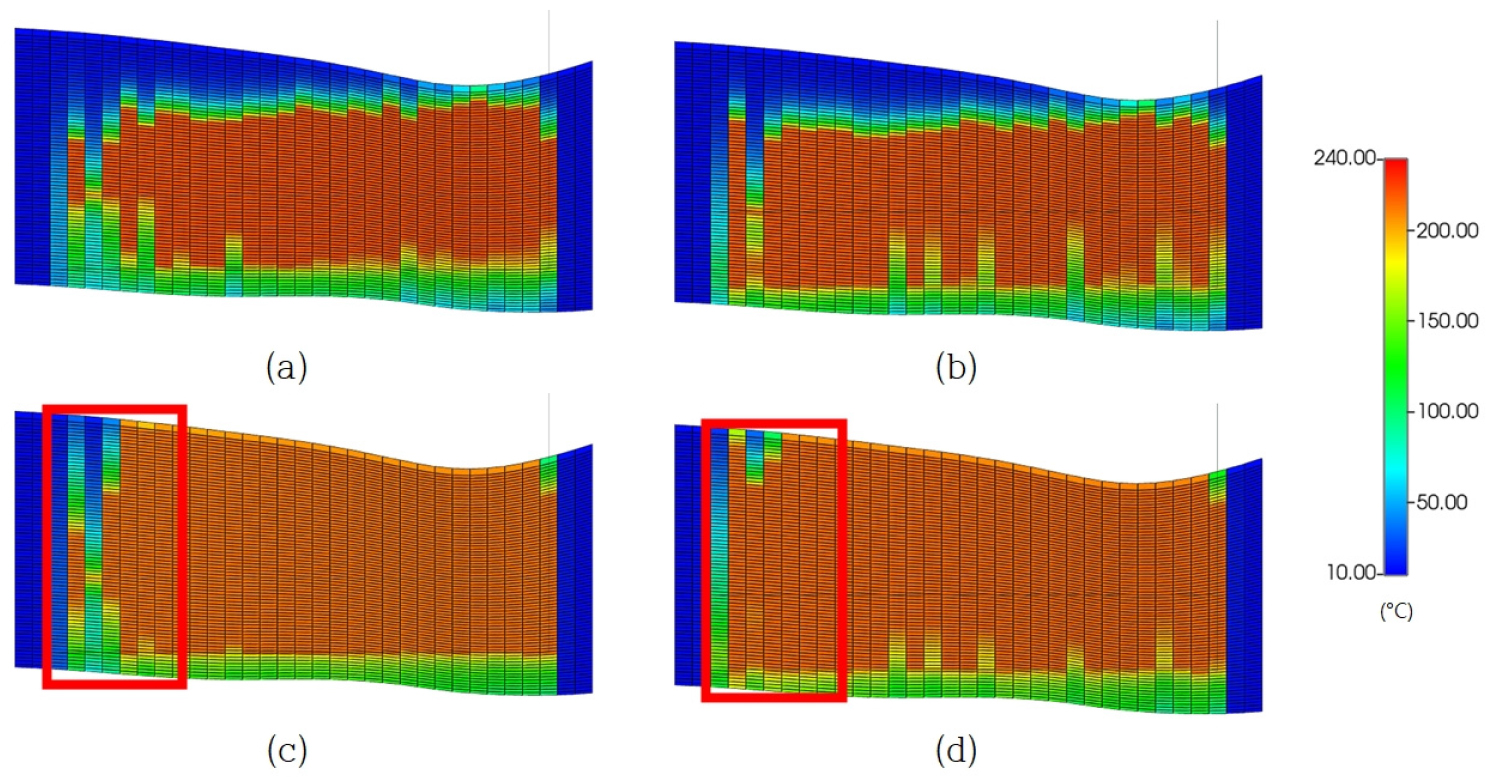

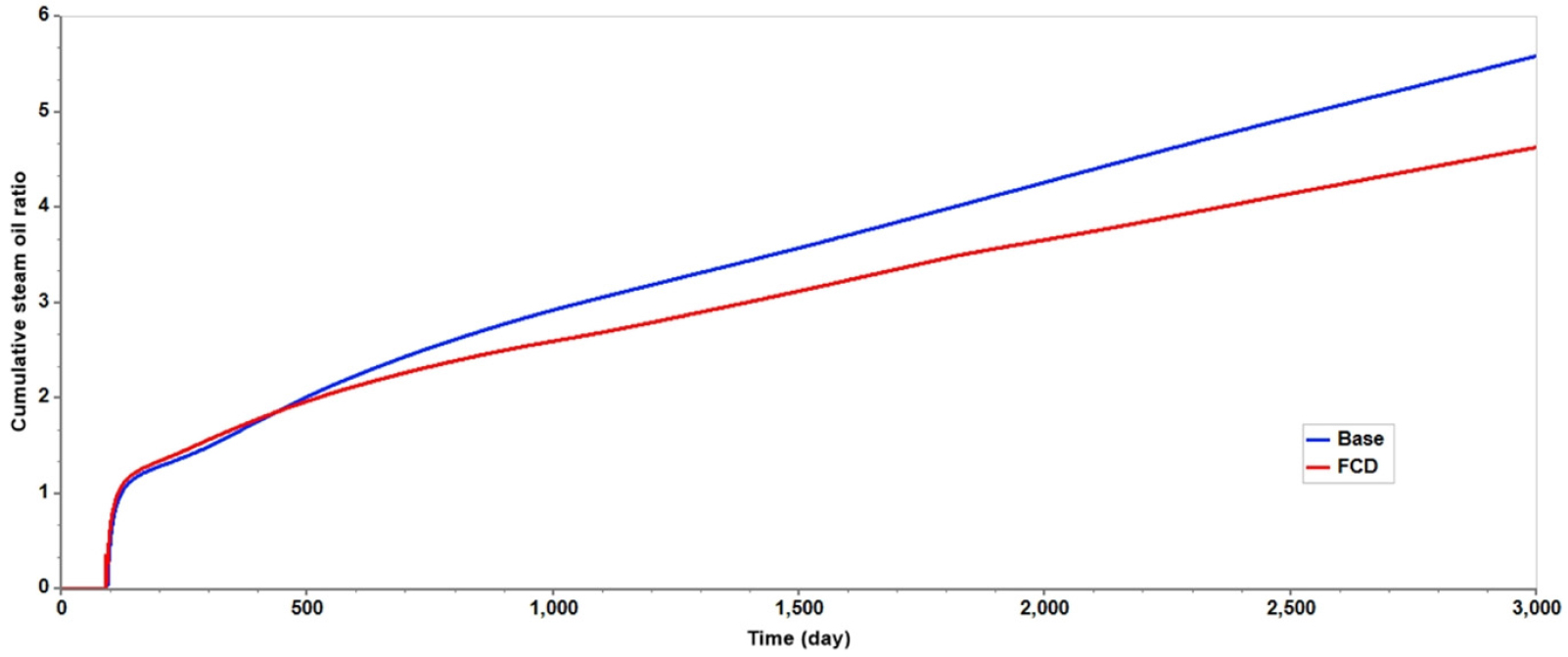

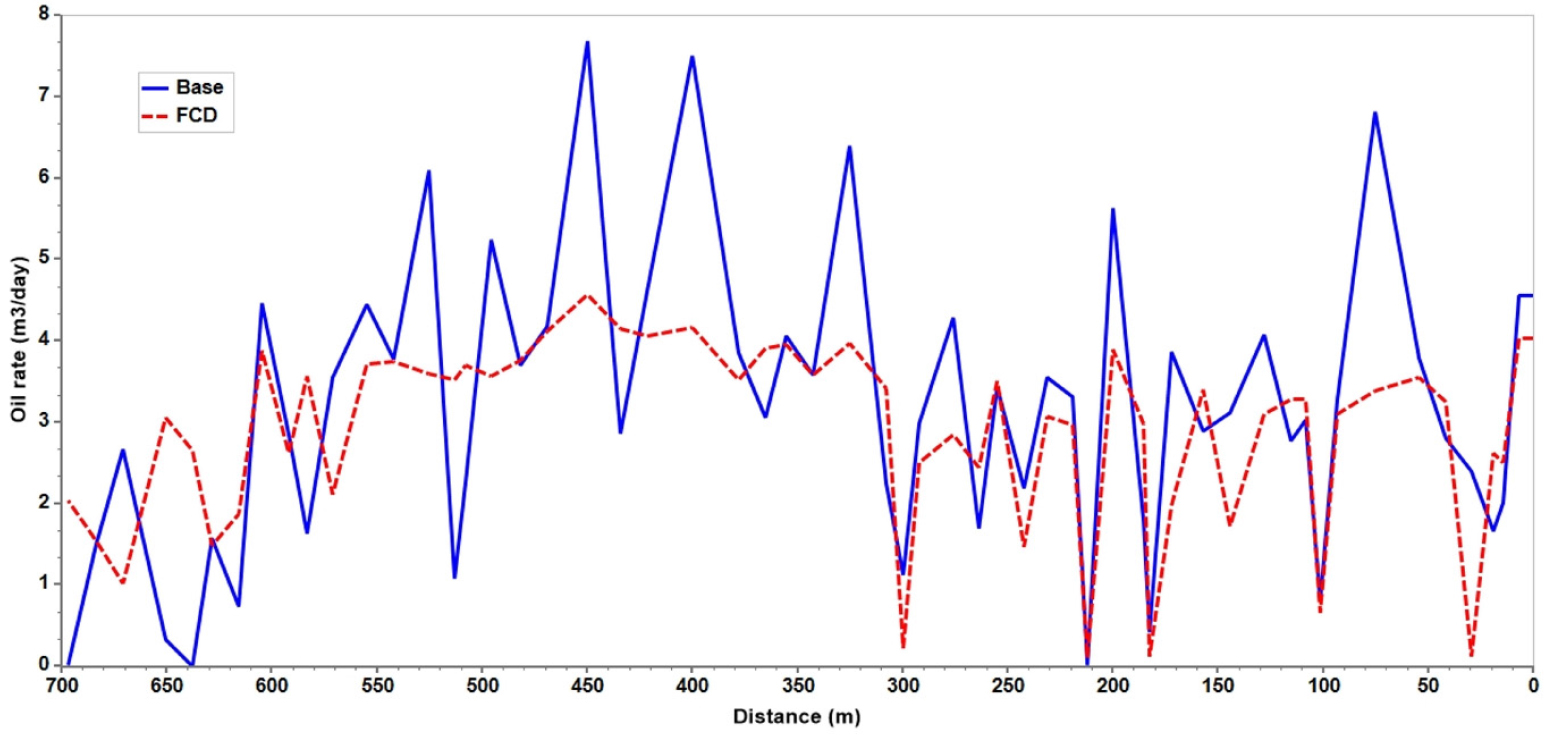

제시된 모델을 이용하여 SAGD 공법과 FCD 연계 SAGD 공법을 각각 적용하여 생산 시뮬레이션을 진행하였다. 기본(base) 모델에서는 FCD를 적용하지 않고 SAGD 공법만 수행하였다. FCD 모델의 경우 자율형 FCD로 가정하여 유체 유량, 압력 강하, 온도 등에 따른 자체 설계 자료를 CMG 내부 FCD 모사 기능에 적용하였다. 본 연구에서는 수평생산정에만 FCD를 설치하였으며 생산정 내 모든 천공에 FCD를 동일하게 적용하였다. Fig. 6은 SAGD 공법만을 적용한 기본 모델과 FCD 연계 SAGD 공법을 적용한 FCD 모델의 오일 생산량과 누적 오일 생산량을 비교한 그래프이다. 기본 모델은 파란색, FCD 모델은 빨간색 선으로 표시하였으며 오일 생산량은 실선, 누적 오일 생산량은 점선으로 표시하였다. 그래프에서 볼 수 있듯이, 시뮬레이션 종료 시점의 누적 오일 생산량은 FCD 모델이 기본 모델보다 9% 증가한 것을 확인할 수 있다. Fig. 7은 FCD 유무에 따른 저류층 온도분포 변화이며 붉은색 네모박스로 표시한 부분인 저투과도 구간에서 FCD의 효과를 확인 할 수 있다. 기본 모델의 경우 저투과도 구간에서 오일 생산이 잘 이루어지지 않으며(Fig. 7(c)) FCD를 적용했을 경우 불균질 구간에 대한 압력 보정으로 오일 생산성이 개선되는 것을 확인할 수 있다(Fig. 7(d)). SAGD 공법 시작 후 약 200일 동안 기본 모델이 FCD 모델보다 생산량이 높게 나타나지만 이는 Fig. 7(a), 7(b)에서 볼 수 있듯이 생산 초기에 FCD 모델에 비해 기본 모델에서 고투과도 지역으로의 집중적인 생산이 일어나서 생긴 현상이며 시간이 지남에 따라 FCD 모델에서의 생산량이 증가하는 것을 확인할 수 있다. 또한, cSOR이 시뮬레이션 종료 시점에서 약 17% 감소하여 FCD 공법 적용 시 증기 챔버를 보다 효과적으로 운영할 수 있음을 확인하였다(Fig. 8). Fig. 9는 SAGD 공법 적용 8개월 후 생산정 내에서의 오일 생산 프로파일을 나타낸 것이다. Fig. 7과 함께 볼 수 있도록 x축을 반전하여 도시하였다. 앞서 설명했던 바와 같이 기본모델의 경우 저투과도 구간이 분포되어 있는 생산정 끝부분에서 오일 생산량이 크게 떨어지는 것을 확인할 수 있으며 FCD 적용 시 생산정 전 구간에 걸쳐 균등하게 오일이 생산되는 것을 확인할 수 있다.

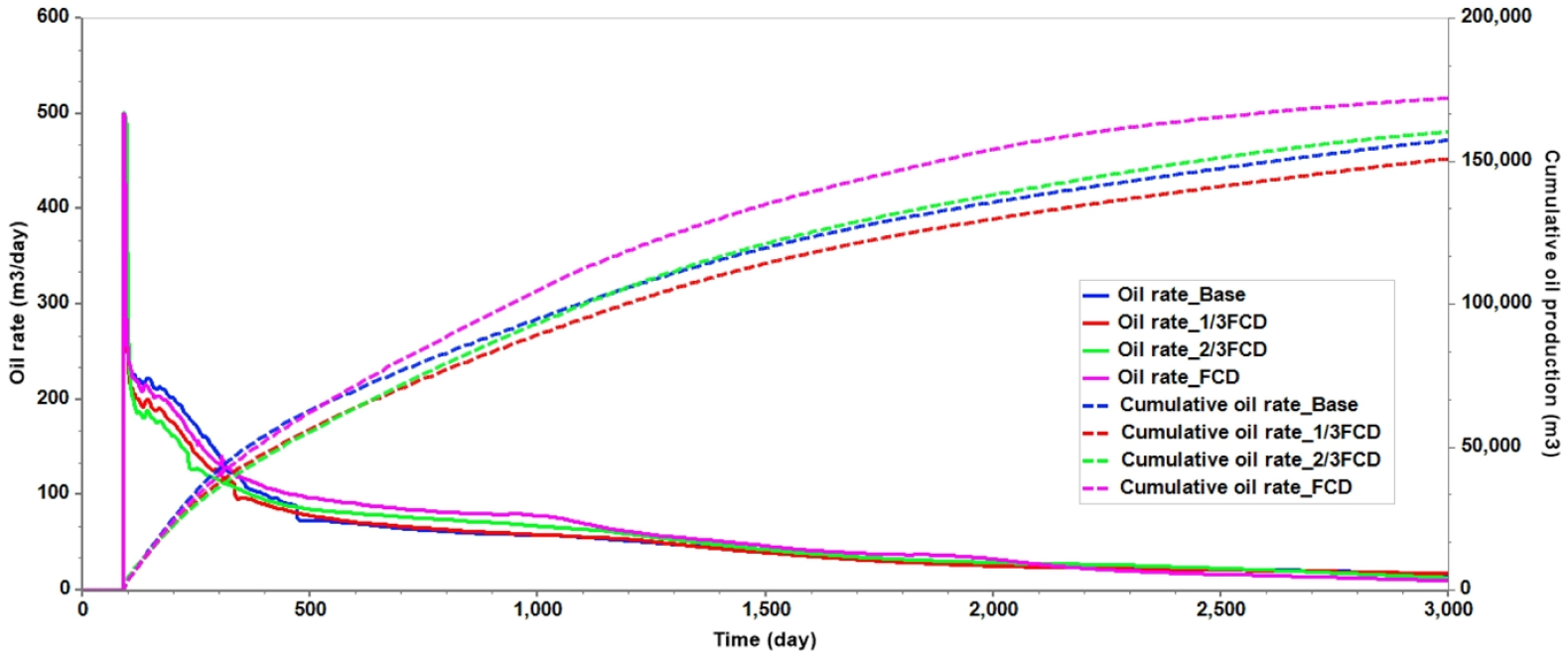

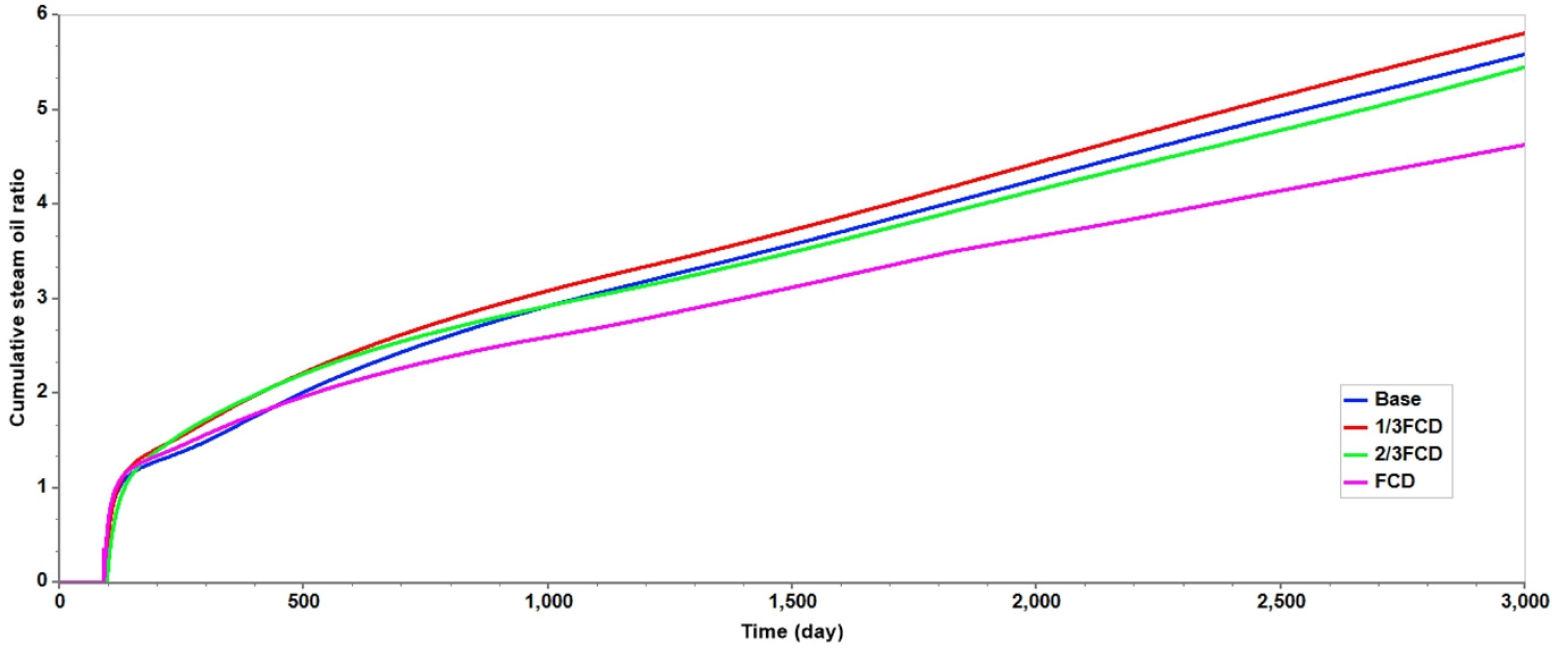

앞서 제시한 FCD 모델에서 FCD 설치 구간에 따른 영향을 분석하였다. Fig. 10, 11은 FCD 분포에 따른 오일 생산량 및 누적 오일 생산량과 cSOR 그래프이다. 기본 모델과 FCD 모델은 앞서 언급한 모델과 같으며 1/3 FCD, 2/3 FCD 모델은 FCD와 비교하여 FCD 설치 구간을 각각 1/3, 2/3로 균등하게 줄인 모델이다. 그래프에서 볼 수 있듯이, FCD를 2/3, 1/3으로 줄여감에 따라 시뮬레이션 종료 시점에서의 누적 오일 생산량이 감소하고 cSOR이 증가하는 것을 확인할 수 있다. 하지만, 단순히 FCD 설치 수에 따라 효율이 향상되지 않으며 1/3 FCD 모델의 경우 기본 모델보다도 누적 오일 생산량이 낮다. 본 모델의 경우 저투과도 구간에 관계없이 FCD를 고르게 분포시켜 저투과도 구간에서 FCD가 설치되지 않은 영향이 큰 것으로 판단된다. 저투과도 구간에 FCD를 집중적으로 설치한다면 더욱 높은 생산량을 얻을 수 있으나 실제 현장 저류층에서는 비용 및 기술적의 문제로 불균질 저류층을 정확히 특성화하기 어려우며, 가능한 전 구간에 걸쳐 FCD를 분포시키는 것이 생산 증진에 효율적이다.

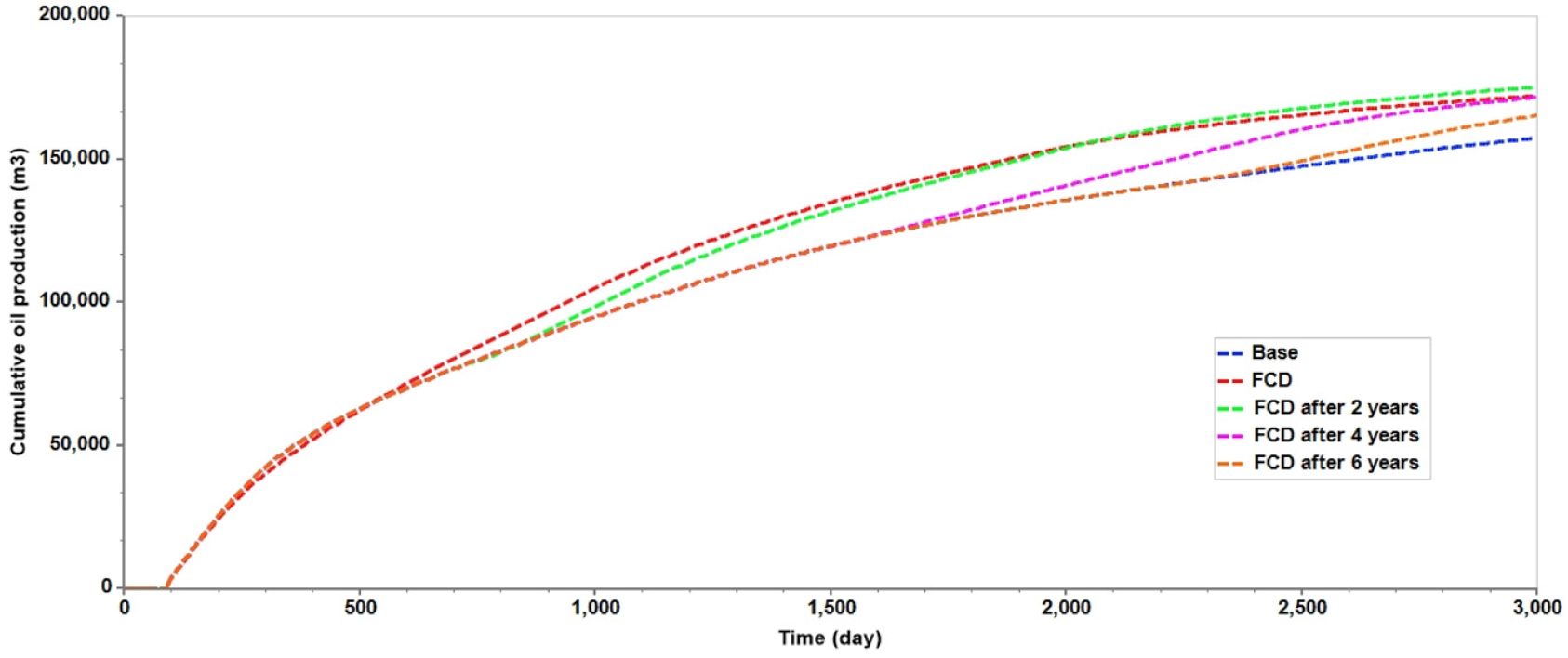

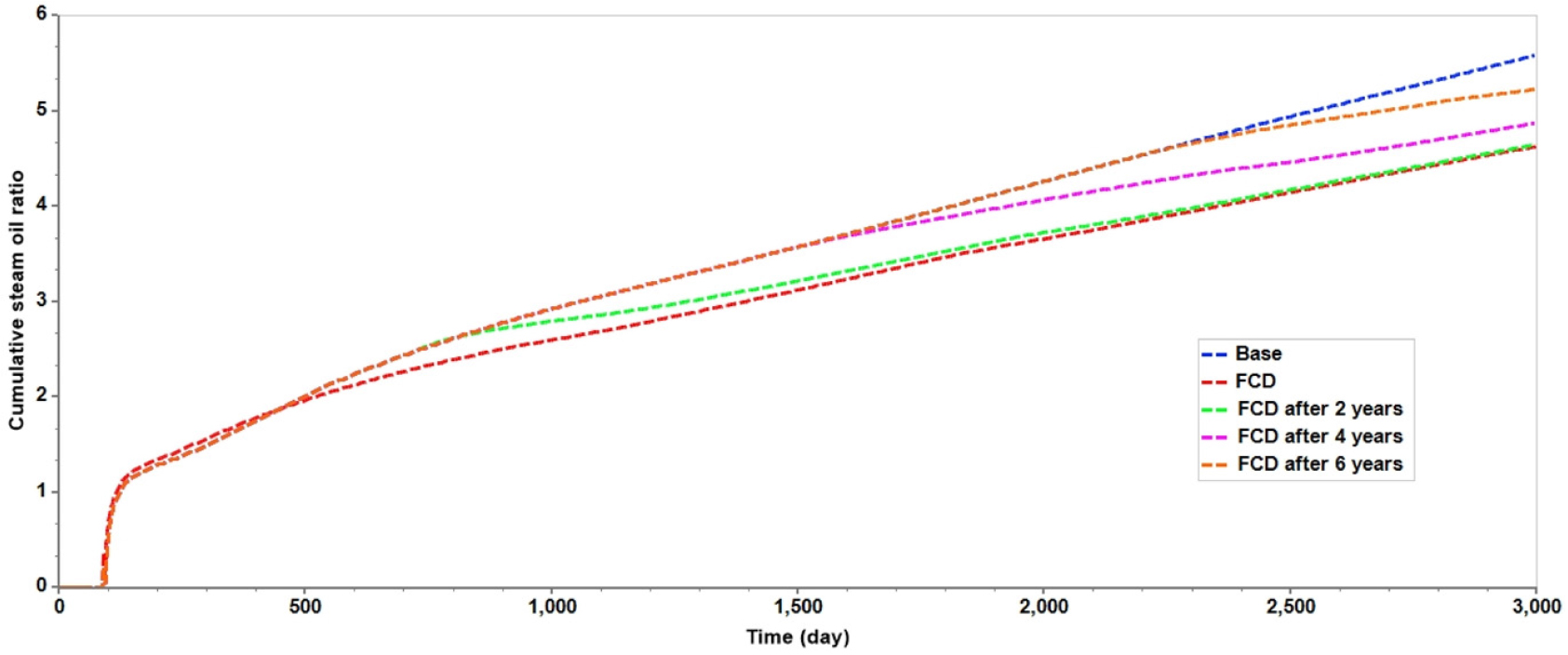

Fig. 12, 13과 같이 FCD 장비 설치 시점에 따른 오일샌드 생산 시뮬레이션을 수행하였다. FCD를 생산 개시 시점에 설치했을 때만 그 효과가 나타나는지, 생산 중인 유정에 적용한 경우에도 동일하게 생산성 개선 효과가 나타나는지 확인하기 위해 시뮬레이션 시작 후 2년, 4년, 6년 후에 FCD를 적용하여 생산 시뮬레이션을 수행하였다. 본 시뮬레이션 결과에 따르면 FCD 설치 시점을 앞당길수록 생산성 향상 시점을 더욱 앞당길 수 있지만 생산 중인 유정에서 뒤늦게 설치한다고 하더라도 최종적으로는 유사한 수준의 회수율을 확보할 수 있었다. 즉, 생산이 진행 중인 유정에서도 FCD 추가 설치를 검토해 볼 수 있으며, 신규 유정의 경우에도 유정 운영 계획에 따라서 적절한 FCD 설치 시점을 선택하여 효과적으로 오일샌드 회수율을 높일 수 있을 것으로 판단된다.

결 론

본 연구에서는 오일샌드 저류층에서 SAGD 공법의 효율성 증진을 위한 장치인 FCD를 소개하고 저류층 시뮬레이션을 통해 그 효과를 확인하였다. FCD에는 마찰형, 제한형, 자율형 FCD가 있으며 각 FCD의 원리와 장단점을 분석하였다. 또한, 캐나다 지역 오일샌드 저류층 모델을 통해 FCD를 통한 SAGD 공법 효율성 증진 효과를 제시하였으며 FCD 설치 구간 및 시점에 따른 영향을 분석하여 FCD의 현장 적용 가능성을 제시하였다.

1) 마찰형, 제한형, 자율형 FCD는 각각의 원리는 다르지만 공통적으로 유체 통과 시 추가적인 압력 강하를 유도하여 유정 전체에 걸쳐 균등한 유동을 만드는 역할을 한다. 마찰형 FCD는 나선형 채널을 통한 마찰력을 이용하여 압력 강하를 유도하며 제한형 FCD는 오리피스, 노즐 등을 통하여 유체의 유동을 제한한다. 자율형 FCD는 마찰형, 제한형 FCD의 단점을 보완하기 위해 제시된 FCD로 비대상 유체의 유동을 막기 위해 유체 다이오드 FCD, 유량 제어 생산 밸브, 하이브리드 FCD 등이 이용된다.

2) 캐나다 오일샌드 저류층에서의 시뮬레이션 수행 결과, 수평 생산정에 FCD를 적용하였을 경우 누적 오일 생산량은 약 9% 증가하였으며 cSOR은 약 17% 감소하여 FCD의 효과를 확인하였다. 특히, FCD를 적용하지 않을 경우 저투과도 구간에서 생산성이 매우 떨어지는 것을 확인할 수 있으며 FCD 적용 시 생산정 전 구간에 걸쳐 균등하게 오일이 생산되는 것을 확인할 수 있었다.

3) FCD의 설치 구간에 따른 영향성 분석을 수행하였으며, 불균질 저류층의 경우 가능한 FCD를 저투과도 구간에 배치하는 것이 효과적임을 확인하였다. 하지만 저투과도 구간을 정확히 판명하기는 현실적으로 어렵기 때문에 가능한 한 전 구간에 걸쳐 고르게 FCD를 분포시키는 것이 효율적이다. 또한 FCD 설치 시점에 따른 효과 분석 결과, FCD 설치 시점을 앞당길수록 생산성 향상 시점을 더욱 앞당길 수 있지만 생산 중인 유정에서 뒤늦게 설치한다고 하더라도 최종적으로는 유사한 수준의 회수율을 확보할 수 있었다. 즉, 생산이 진행 중인 유정에서도 FCD 추가 설치를 검토해 볼 수 있으며, 신규 유정의 경우에도 유정 운영 계획 및 회사 경제 상황에 따라서 적절한 FCD 설치 시점을 선택하여 효과적으로 오일샌드 회수율을 높일 수 있을 것으로 판단된다.