서 론

해상환경에서 수행되는 업무는 시추공학, 저류공학, 생산공학, 해양플랜트공학 및 전자장비 및 통신, 경제학 등등 많은 분야의 기술들이 적용되며, 운영사는 의사결정에 다양한 시나리오들을 고려하고 있다(Tygesen et al., 2018; Renzi et al., 2017). 따라서 운전 중 각 분야 간의 커뮤니케이션 및 협업이 실시간으로 매우 긴밀하게 이루어지지 않게 되면 잘못된 의사결정으로 인해 경제적인 손실을 초래할 수 있다(Jang et al., 2019). 메이저 E&P기업에서는 운영설비의 통합적인 모델링 및 관리를 자체 또는 상용코드를 이용하여 수행해 오고 있으며, 최근에는 디지털트윈(digital twin)이나 가상현실기법을 활용하는 방안도 시도되고 있다(Woonman et al., 2017; Bhowmik, 2019; Tofte et al., 2019; Grieves, 2019). 그러나 아직 가상모델은 일반적인 교육 또는 재해방지의 용도로 한정되는 경우가 많아 활용범위는 제한적이었다(Grange, 2018).

자원개발 분야에서도 최신의 개발기술을 접목하려는 시도가 다양하게 전개되고 있다. 가장 많은 예산이 투입되고 운영되는 분야에서 최적화를 통한 경제적인 효과를 볼 수 있기 때문에, 해상플랫폼을 대상으로 디지털트윈기술을 접목하려는 동향이 최근에 많이 보고되고 있다(Lee, 2019; Matt, 2018). 또한, 북해등지에서는 많은 해상 플랫폼이 오랜 기간 동안 운영되고 있으나, 안전성의 문제로 운영측면에서 가장 신뢰성 있는 데이터와 개선된 모델을 원하는 경우가 많다. 구조물의 정적하중, 동하중 등의 실시간 데이터를 기반으로 해상플랫폼에 대한 잔류수명에 대한 추가적인 평가를 위해서는 실 구조물과 가상 구조물을 연결하는 기술도 필요하다. 특히 각 분야에서 양방향 통신이 가능한 ICT(information & communication technology)를 접목하게 되면, 실시간 유·가스전 생산량 배분, 계측, 설비 제어 및 진단 등의 분야에서 혁신적인 성능을 기대할 수 있게 된다(Okhuijsen and Wade, 2019).

디지털트윈의 기능을 확대하기 위해, 계측결과를 실시간으로 모니터링 하는 것 뿐만 아니라 4차산업혁명기술 등을 이용하여 운영에 필요한 결과들을 구현하는 기술도 필요하다. 최근 인공지능 기술을 이용하여 생산데이터, 탐사 및 로깅데이터를 예측/생성하는 연구분야와 설비건전성 평가분야로 활용분야가 확대되고 있다(Ki et al., 2019; Lee et al., 2019).

본 연구에서는 운영 중인 해상플랜트의 가상현실을 구성하고 신뢰성 있는 데이터 전송기능을 실증함으로써 실제와 동일한 가상의 구조물, 즉 해상플랫폼 디지털트윈을 구현하였다. 추가적으로 해상가스전을 운영할 때 매우 중요하지만 관리가 어려운 해저배관 내부의 가스하이드레이트(gas hydrate, GH) 생성가능성을 모니터링하고자 하였다. 인공지능기술을 활용하여 해저배관의 가스하이드레이트의 발생가능성과 위치, 생성량 등을 예측하여 그 평가결과를 디지털트윈에 나타나도록 표현함으로써 진보된 운영기술을 구축하고자 시도해 보았다.

해상플랫폼 가상모델 개발과정

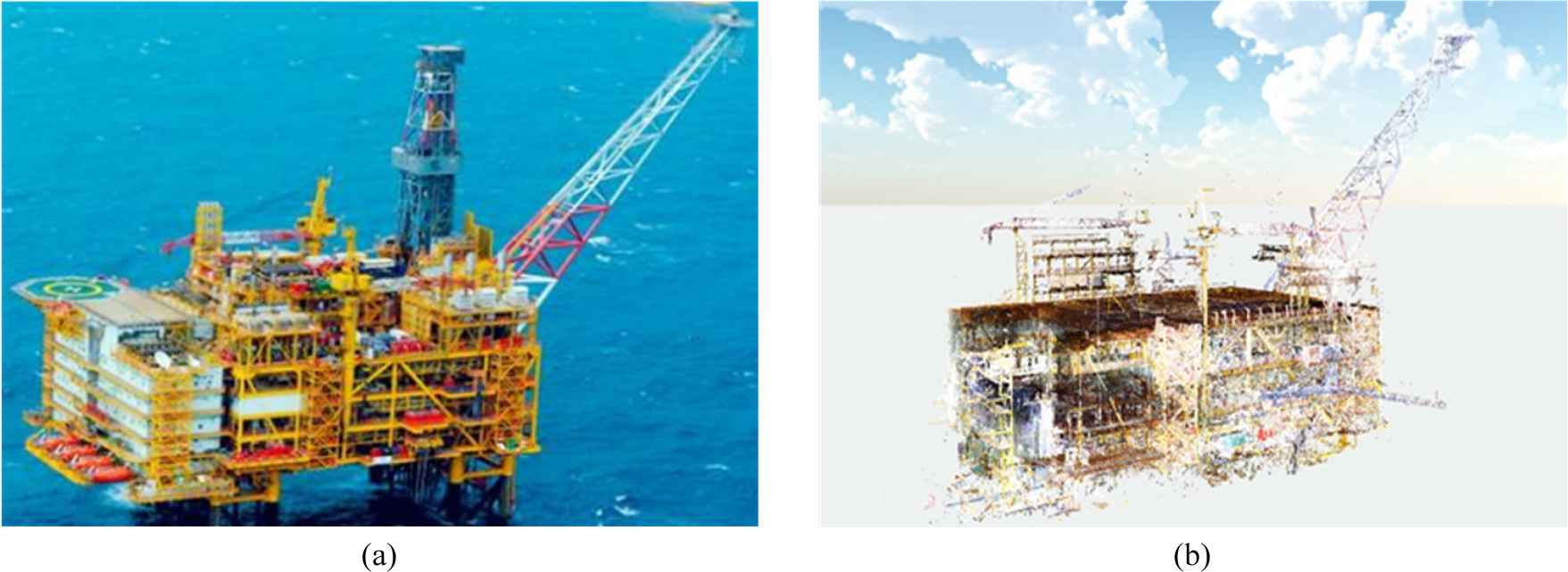

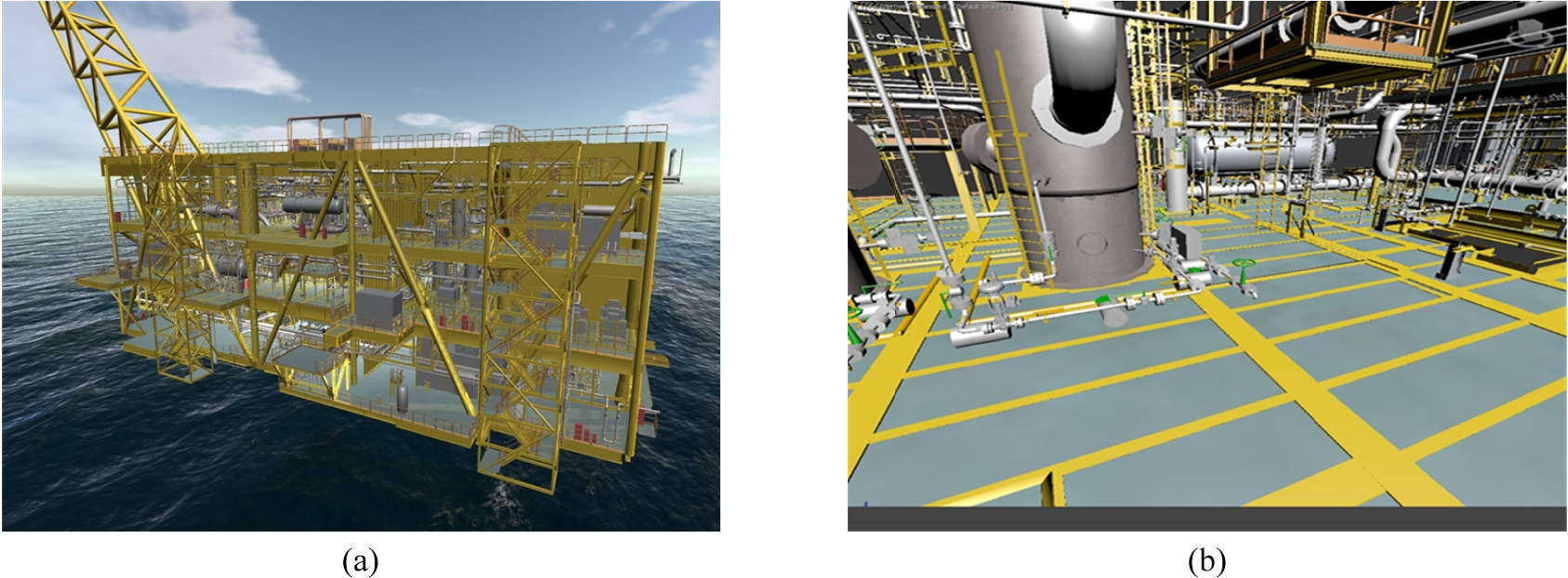

본 연구에서는 미얀마 가스전 해상플랫폼 실 구조물을 대상으로 가상현실을 구현하고자 하였다. 전체 설비에 대한 3차원 정보가 누락되지 않도록, 중첩지점을 포함하여 사전 작업을 통해 포인트를 결정하였으며, 전체 총 1007개의 스캔포인트를 설정하고, 레이저 스캔작업을 해상플랫폼(Fig. 1(a))에서 2주간에 걸쳐 시행하였다. 추출된 구조물의 3차원 스캔데이터를 기반으로 하여 점군데이터를 생성하였으며(Fig. 1(b)), 데이터의 정합과정과 Geometry Modeling과정을 거쳐 Fig. 2와 같이 해상플랫폼 전체 3차원모델을 구성할 수 있다. 구성된 모델은 각각의 오브젝트별로 레이어를 나누고 각 레이어에 특성을 부여하였으며, 이미지 데이터를 바탕으로 최대한 현장 느낌의 3차원이미지를 부여하기 위해 매핑작업을 수행하였다.

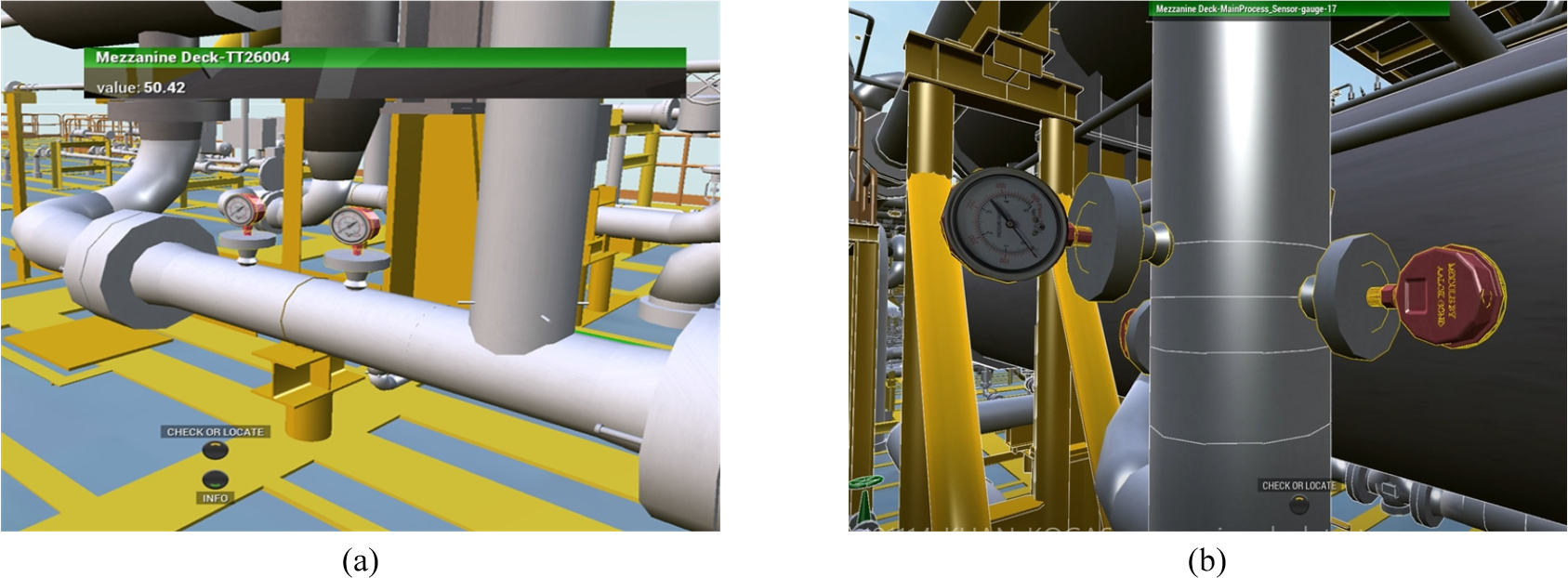

구성된 3차원 모델은 가상모델로 변환하여 센서를 통해 측정된 데이터를 표현하도록 추가기능을 구현하였다. 데이터 서버와 가상모델과의 통신은 OPC(object-linking and embedding for process control)를 이용하였는데, 이는 서로 다른 제조업체에서 만든 장비들이 각기 다른 통신 프로토콜을 사용하기 때문에 통합된 계측 및 제어를 수행하기가 어렵다는 점을 해결하기 위한 기술로써 특수한 목적에 맞도록 프로그램을 구성하여 활용할 수 있다. 본 연구에서도 데이터를 수집하여 전달하는 기능은 OPC middleware로 코딩하여 가상모델에 데이터를 연동하는 기능을 적용하였으며, 실제의 측정 또는 계산된 데이터와 인공지능 소프트웨어에서 산출된 결과를 가상모델과 통신하는데 활용하였다.

구성된 3D모델에 실제 구조물에서 측정되고 있는 결과값을 연계시키는 것은 사업 및 시스템의 보안에 영향을 미칠 수 있으므로 가상의 온도/압력/진동데이터 31000패킷을 실제 미얀마 해상플랫폼에서 발생시켜, ICT센서/플랫폼내 무선통신포트/인공위성을 거쳐 양곤운영사무소와 포항공대로 송신하는 실증시험을 2019년 4월경 2주간에 걸쳐 10회 수행하였고, VR모델과 센서데이터를 연동시켜 공정 내 각 Tag point에서 Figs. 3(a),(b)와 같이 각 설비의 센서위치에서 결과값을 확인할 수 있도록 구현하였다. ICT센서의 프로그래밍 방법에 따라서 지연되거나 데이터 통신이 막혔을 때, 재전송 프로그래밍 등 보완기술을 적용하면 현재의 기술수준으로는 데이터 전송기술의 정확도는 99% 이상이며, 손실되는 데이터는 없는 것으로 판단되어 실제 구조물에서 운전되고 있는 각 설비의 상태를 정확하게 모니터링 할 수 있다.

인공지능(AI)기술을 활용한 해저생산라인 유동데이터 학습 및 평가

가스하이드레이트 관내형성은 가스전 개발 및 운영 시에 문제를 일으키는 현상으로서 생산파이프의 막힘 현상을 야기할 수 있으므로 중요한 문제가 된다. 이를 방지하기 위해 가스전운영사에서는 동역학적 하이드레이트 억제제(kinetic hydrate inhibitor, KHI), 열역학적 하이드레이트 억제제(mono-ethylene glycol, MEG)등을 주입하지만, 화학제를 사용함에 따른 환경적인 부담과 화학제를 회수 및 재생시 손실이 발생되어 경제적인 문제를 야기하므로 많은 관심과 고민을 갖고 운영하고 있다.

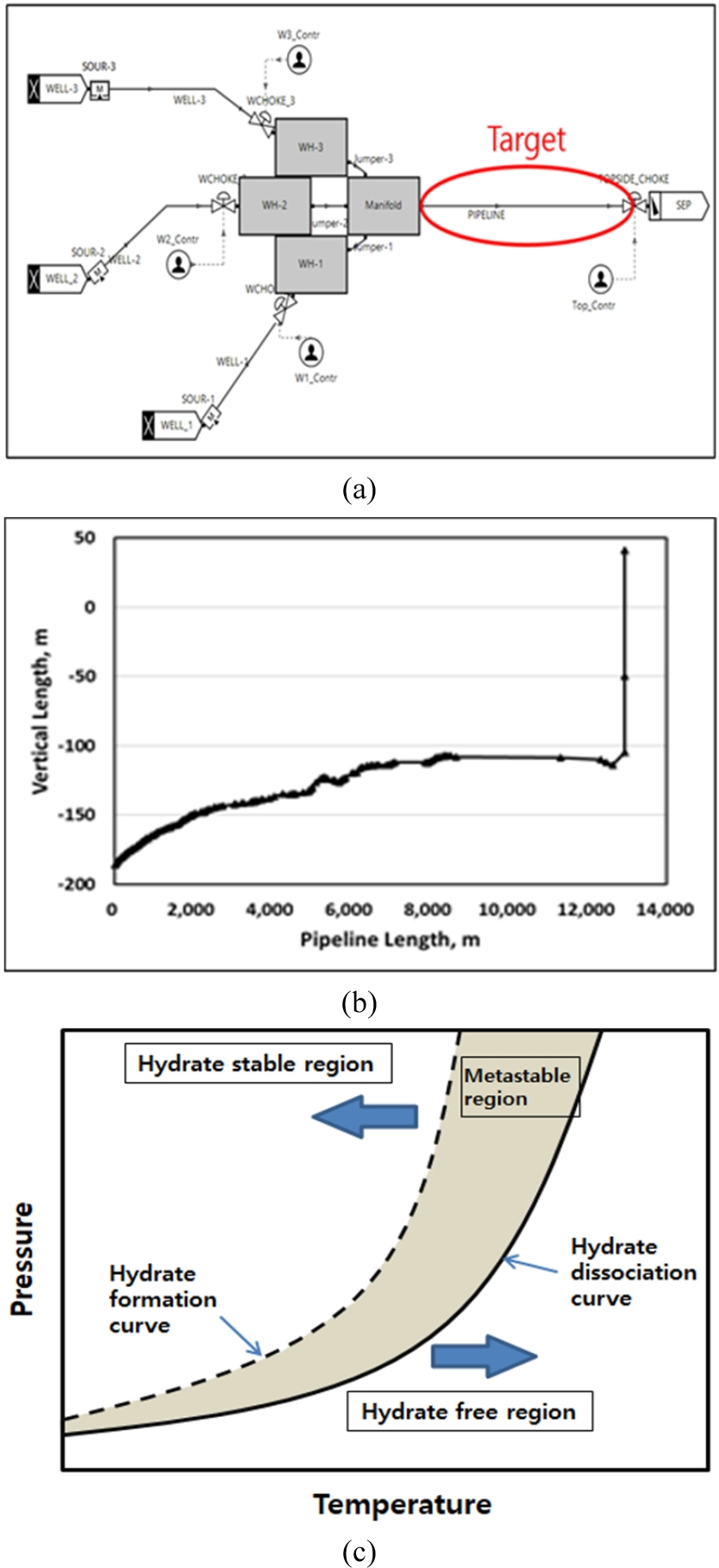

현재 미얀마 가스전은 99.5%이상 메탄이 생산되고 물생산율이 낮은 상태이며 해저배관의 수심이 깊지 않아 해저면의 온도가 10°C이상으로 유지되고 있다. 전문적인 공정 소프트웨어인 Schlumberger사 OLGA를 이용하여 운전조건을 분석한 결과, 현장에서 GH생성 가능성이 상당히 낮은 것으로 결과가 도출되었고 실제 운영 시에도 충분한 마진을 고려하여 GH가 형성되지 않도록 운영되고 있다. GH생성여부를 평가하기 위한 본 연구의 목적을 위해, 해저배관내부에 GH가 형성되도록 소프트웨어에서 가상으로 가혹한 조건을 사용함으로써 데이터를 생성시켰다. 검토대상은 Fig. 4(a)와 같이 생산된 천연가스가 통과하는 매니폴드(manifold)로부터 해상플랫폼의 분리기(separator)까지 송출하는 해저파이프라인 구간이며, Fig. 4(b)와 같이 해저지형의 변화를 동일하게 파이프라인에 반영하였다.

시뮬레이션을 통해 입력조건과 그 결과를 다수 생성하였으며, 그 자료를 기반으로 인공지능 학습에 활용하였다. 학습된 모델을 이용하여 해저구간에 대한 압력, 온도, 그리고 GH생성여부를 추정하고, 그 결과를 해상플랫폼의 VR에 시각적으로 표현해 보았다.

일반적으로 GH생성을 판단하는 기준은 Fig. 4(c)와 같이 GH생성곡선(hydrate formation curve)을 활용하며, 이를 통해 GH가 생성되지 않도록 운영조건의 압력과 온도를 설계한다. 따라서 압력과 온도에 영향을 미치는 유량(mass flow rate) 및 생산유체온도(fluid temperature), 입구/출구온도(inlet/outlet temperature), 배관열전달계수(heat transfer coefficient), 과냉각(sub-cooling)을 주요변수로 선정하였다. 높은 압력과 낮은 온도조건에서 GH형성 확률이 높아진다는 특성을 활용하여 압력에 영향을 미치는 유량을 현장 운영조건 대비 높게 설정하였으며 주변온도조건은 실제보다 낮게 설정하였다. 배관열전달계수 또한 해수온도의 영향으로 인해 생산유체온도에 영향을 주는 변수로 활용하였다. 과냉각 변수의 범위는 GH상태가 불안정한 범위인 metastable region(Fig. 4(c))을 줄이기 위해 GH생성곡선과 GH해리곡선(hydrate dissociation curve)의 마진을 줄여 GH가 많이 발생될 수 있는 조건으로 시뮬레이션을 진행하였다. 시뮬레이션 진행에 활용된 변수들의 범위를 Table 1에 나타내었다.

Table 1.

The range of parameters affecting to hydrate formation

본 대상광구의 해저파이프라인에 대해 기계학습 모델 중 다층퍼셉트론(multi layer perceptron, MLP), 장단기메모리(long short term memory, LSTM) 그리고 Stacked Auto- encoder(SAE)모델을 선정하여 마지막 은닉층(hidden layer)을 회귀분석을 하도록 구성 후 적합한 모델을 선정하기 위해 비교 실험을 수행하였다.

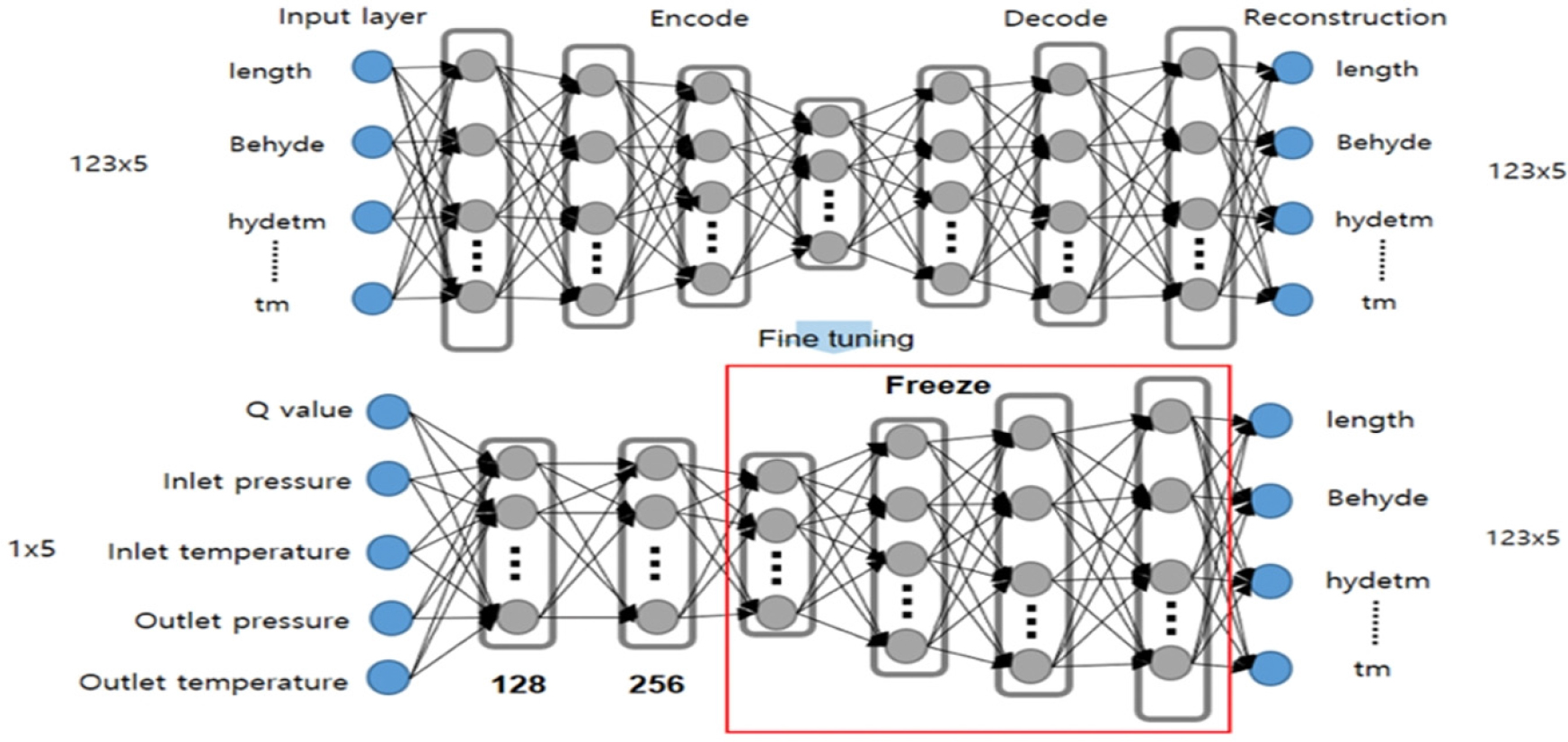

일반적으로 MLP 모델은 perceptron으로 이루어진 여러 층을 순차적으로 붙여놓은 형태인 지도학습 모델로 비선형 문제를 해결하는 기본적인 형태로서 입력 차원의 데이터수가 출력 차원의 데이터수와 같거나 적을 때 최적화 및 수렴속도가 빠르지만 은닉층과 노드수에 따라 성능이 다른 것으로 알려져 있다(Fletcher et al., 1998; 2006; Raschka et al., 2017). LSTM은 순환신경망(recurrent neural network, RNN)의 문제를 해결한 지도학습 모델로 시간적으로 상관관계가 있는 시계열 데이터의 입·출력을 분석하는데 적합한 모델이다(Ki et al., 2019). SAE는 여러 개의 은닉층으로 구성된 대칭구조인 auto-encoder로 입력데이터의 특징을 찾아내는 비지도 학습 중 널리 사용되는 모델이다. fine tuning 기법을 이용하여 사전에 학습된 모델을 기반으로 새로운 모델 구축 시 더 복잡한 비선형 문제 해결과 성능을 증가시킬 수 있다(Lin et al., 2017; Cornor’s Blog, 2021; Solaris AI Lab, 2021).

대상해저배관은 미얀마 가스전에서 운영 중인 길이 12.5 km 해저배관이며 123구간으로 나누어서 구분하였다. 사용된 자료는 시간에 따라 변화하는 자료를 기반으로 입력자료는 유입가스유량, 유입압력, 유입온도, 출구압력, 출구온도로 5차원으로 구성하였고, 출력자료는 각 123개구간에 대한 구간위치, 압력, 온도, GH부피, GH온도로 구성하였다. 대상 해저배관구간을 GH가 생성되지 않는 정상조건 160개, GH가 생성되는 비정상조건 160개 케이스를 설정하여 데이터를 생성하였다. 생성된 데이터는 총 320개 케이스로 1개의 케이스는 시간 간격에 대한 2,165개의 데이터를 가지고 있다. 시간 간격을 생략할 경우 총 692,800개의 데이터로 표현되며 인공지능 모델을 학습(learning), 검증(validation), 평가(test)을 위해 그 중 70%는 학습, 10%는 학습모델의 검증, 20%는 평가에 사용하였다.

모델 비교 시 MLP, LSTM, 그리고 SAE의 입력층 뉴런은 5개, 출력층 뉴런은 123x5로 동일하게 구성하고, MLP는 3개의 은닉층, LSTM은 2개의 은닉층과 시간간격(time step) 10으로 구성하였다. 또한 SAE는 7개의 은닉층으로 선행학습 후 6개의 은닉층으로 재구성하여 식 (1)과 같이 MSE (mean square error)를 손실함수로 구성하였다.

여기서 , , 그리고 는 각각 데이터 집합 수, 예측한 값(predicted value), 예측한 데이터의 실제 값(actual value)을 의미하며, 예측한 값과 예측한 데이터의 실제 값의 차이를 기준으로 오차를 판단하는 방식이다.

에포크(epoch) 내 데이터 순서가 동일할 경우, 지역 최소(local minimum)에 빠질 가능성이 높기 때문에, 매 에포크 마다 학습 데이터인 미니 배치(mini-batch) 데이터를 무순위로 섞은 후 학습하여 기울기가 지역 최소에 빠지는 것을 억제하였다. MLP, LSTM, 그리고 SAE는 은닉층 노드 수에 따라 성능이 변하기 때문에 80번의 반복 실험 시 검증 데이터를 이용하여 학습된 모델을 통해 예측한 값과 실제값 차이 계산에 MSE를 적용하여 은닉층 노드 수를 결정하였다. Table 2는 학습에 사용된 매개변수를 나타내고 Table 3은 반복 학습을 통한 은닉층 노드 수 결정에 대한 결과를 나타낸다.

Table 2.

Training Parameters for machine learning

| Parameters | Values |

| epoch | 300 |

| learning rate | 0.001 |

| learning rate decay | 0.1 |

| learning rate decay epoch | 100/200 |

| weight decay | 0.0004 |

| batch size | 256 |

Table 3.

Results of determining the hidden layer node number by repeated experiment

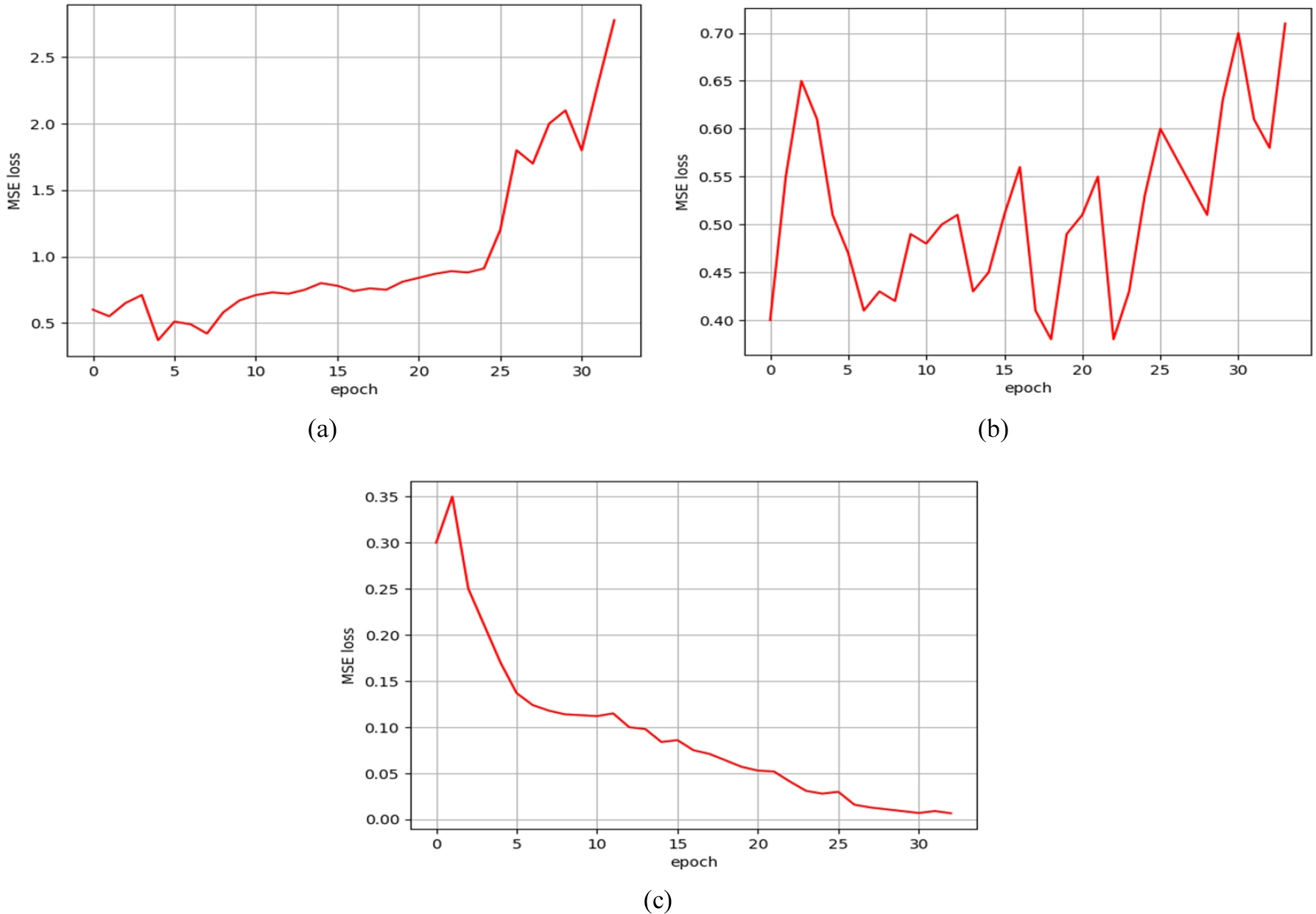

평가 데이터를 이용하여 성능 검증 시 MLP와 LSTM 모델의 가장 낮은 MSE는 20.57과 17.43이고 SAE는 0.0804가 도출되었다. 이는 입력 데이터 수에 비해 출력 데이터 수가 많기 때문에 MLP와 LSTM 모델에서 최적화의 어려움이 발생되었지만, SAE는 Fig. 6의 상단 구조로 사전 학습을 수행한 결과를 이용한 후, fine tuning 기법을 사용하여 모델 하위 부분의 디코더(decoder) 영역의 구조의 학습결과를 고정(freeze) 및 유지한 후 입력층(1×5차원) 변경 및 은닉층을 추가하였다. 재구성된 모델에 대해 반복학습을 통한 파라메터 미세조정을 함으로써 최적화와 수렴성능이 향상된 것을 확인하였다. Fig. 5는 epoch 30일 때 MLP, LSTM, 그리고 SAE 모델 학습의 MSE loss 변화를 나타낸다.

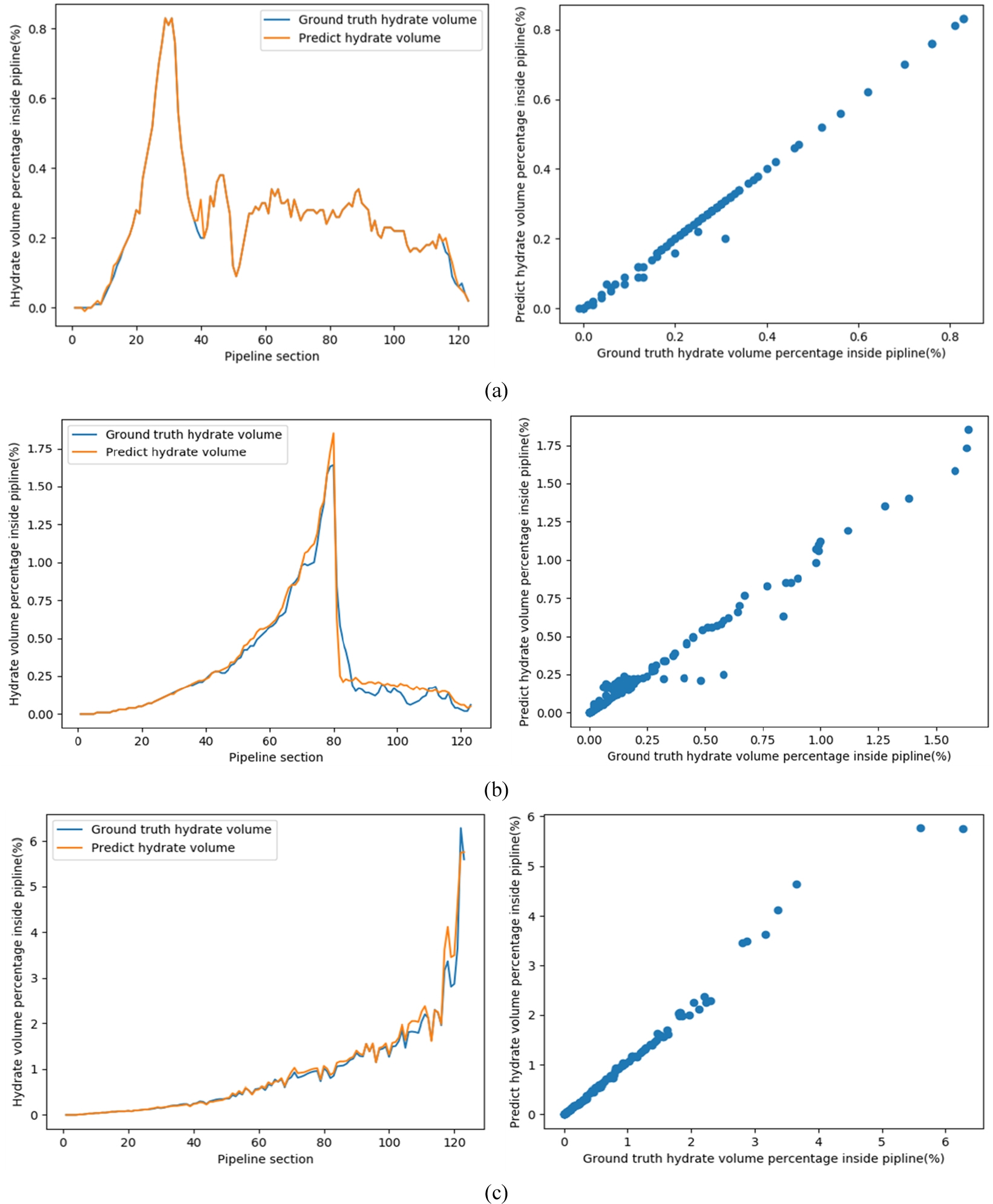

본 연구에서는 최종 구성된 SAE 모델을 이용하여 학습에 사용되지 않은 평가데이터를 활용하여 성능을 검토하였다. 파이프내 GH생성위치가 서로 다른 케이스(균일한 형성, 중반부 형성, 후반부 형성)를 활용하여 20%의 평가데이터를 통해 검증한 결과, R-squard값은 0.9512로 확인하였다. 이를 통해 본 연구에서 개발된 ‘해저관내 GH생성예측을 위한 AI 프로그램’에서는 GH생성여부를 포함하여 생성위치와 생성형상까지도 근접하게 예측할 수 있음을 확인하였다. Figs. 7(a),(b),(c)와 같이 12.5km구간에 대한 파이프라인 전체부분에서 균일하게 GH생성하는 조건, 중반부(1/3∼2/3구간)에서 GH생성되는 조건, 후반부(2/3∼3/3구간)에서 GH생성되는 조건에 대해 다양하게 분석해 본 결과, R-squared값은 0.9892, 0.9722, 0.9831를 나타내는 것을 볼 때, 학습된 SAE모델이 GH생성위치에 관계없이 정확하게 GH생성정보를 찾아내는 것으로 판단된다. 본 연구에서 GH생성량은 파이프 내경 면적비 기준으로 0.8∼6%수준에서 생성되더라도 평가가 가능하였으며, 향후 다양한 배관운영조건에 대한 검증을 거치면 모델의 신뢰성을 향상시킬 수 있다.

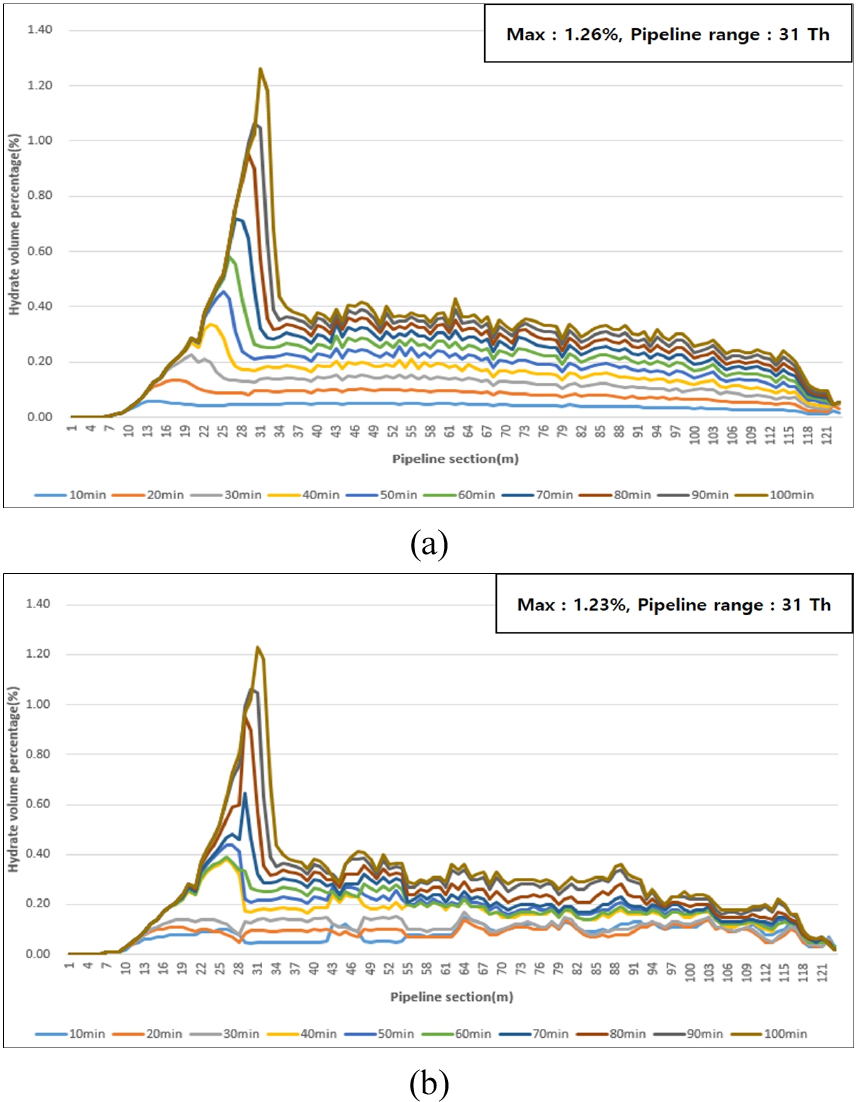

추가적으로 Fig. 8에서 보는바와 같이, 무순위로 선택한 1개의 GH생성케이스에 대해 인공지능 모델의 예측값을 시간경과(10분∼100분)에 따라 형성되는 경향을 검증데이터와 비교해 보았다. 단순히 생성여부와 생성부피를 예측하는 것을 떠나 시간에 따른 GH결정의 성장속도를 추정하는 것도 중요한 의미가 있다. 비교해본 결과, GH생성거동 및 최대생성지점 등 생성되는 파이프라인 내부에서의 GH생성예측이 유사하게 예측되는 것을 확인할 수 있으며, 전체 50개 검증케이스에 대한 GH생성부피비율에 대한 평균 MSE 값은 0.03미만으로 평가되었다. 또한 인공지능 프로그램의 계산결과는 입력값 이후에 수 초 내에 결과가 도출되므로 통신시스템을 통해 운전 중인 해상플랫폼의 가상모델에 예측결과를 실시간으로 표현하는 것이 가능하였다.

결론 및 시사점

본 연구를 통해, 해상에서 운영되고 있는 해상구조물의 실제 구조물로부터 데이터를 추출하여 3D모델을 구성하였고, 실제 구조물의 정밀한 역설계를 통해 장시간 사용된 노후설비나 구조물의 설계기초데이터를 생성할 수 있었다. 이 데이터를 기초로 가상모델을 구축하고 가상의 운전데이터를 연계함으로써 운전 중인 각 설비의 데이터를 시각적으로 확인할 수 있도록 구성해보았다. 이러한 방법은 기존의 중앙통제실에서 운영하던 방식에 비해, 보다 직관적으로 현장의 구조 및 운전상황파악이 가능하며, 향후 전문적인 공정시뮬레이터와 연계하면 운전시나리오를 통해 평가된 결과를 가상현실과 연동시킴으로써, 운전 중에 필요한 조치사항들을 현실감이 있도록 표현할 수 있다. 일부 기능적 측면을 보완해야겠지만, 국내 최초로 해상플랫폼에 대한 디지털트윈을 구현하였고 현재의 국내 기술수준으로 활용가치가 충분한 수준으로 판단된다.

해저배관 가스하이드레이트 생성에 대한 인공지능 기법 평가 타당성에 대한 결과도 비교적 높은 신뢰성을 볼 수 있었고, 인공지능 기술에 의한 평가결과를 가상현실모델에 접목함으로써 다양한 혁신기술적용이 가능한 플랫폼으로 활용이 기대된다. 이러한 새로운 기술을 도입하면 향후 E&P분야에서 다양한 활용분야가 파생될 것으로 전망된다.