서 론

실험방법

대상 시료

분석 방법

연구결과

공업분석 및 원소분석

탄화도 분석

광물학적 특성 분석

시료 내 무기물질의 특성

파분쇄 장비에 따른 파쇄, 분쇄 및 분급 특성

Washability 분석

결 론

서 론

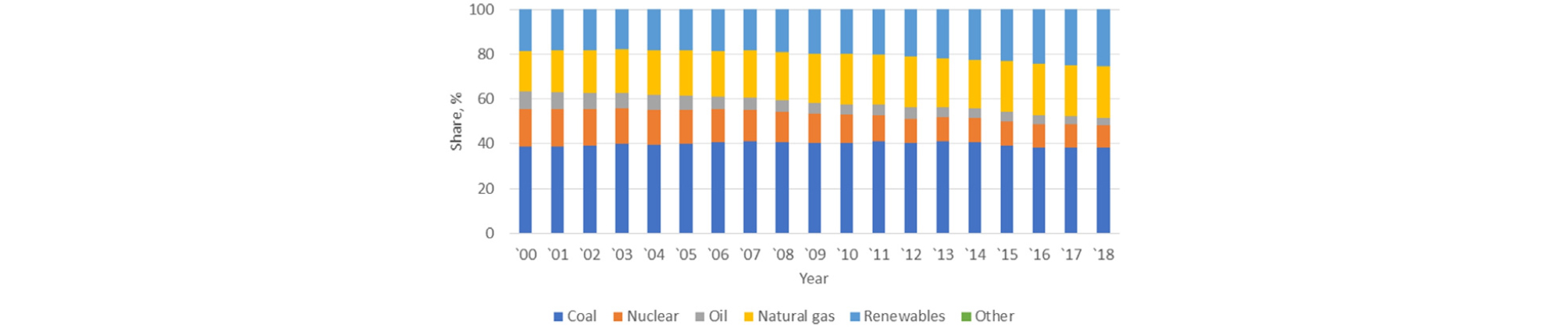

전지구적인 기후변화로 인해 선진국을 중심으로 석탄화력발전에 대한 에너지 생산 의존도가 지속적으로 감소하고 있음에도 석탄은 여전히 세계적으로 가장 많이 이용되는 에너지원이다. 국제 에너지기구 IEA(International Energy Agency) 통계에 의하면, 2018년에도 석탄은 여전히 세계적으로 전력 생산 부문에서 Fig. 1과 같이 40%에 가까운 점유율을 유지하고 있다.(IEA, 2020) 최근에는 기후변화 대응을 위해 영국, 독일 등의 선진국을 중심으로 화력발전을 배제하는 정책을 추진하고 있으며, 우리나라 역시 에너지기본계획 및 전력수급기본계획 등을 통해 석탄 발전을 줄이고 천연가스 발전 및 신재생에너지 발전을 확대하는 정책을 추진 중이다(MOTIE, 2019). 제8차 전력수급기본계획에 의하면 2030년 정격용량 기준으로 석탄의 비중은 약 23%(피크기여도 기준으로는 31.6%)를 목표로 하고 있으며 발전량은 2025년 이후 약 40GW를 유지할 것으로 예측하고 있다(MOTIE, 2017).

석탄 사용에 대한 비중을 줄이려는 정책이 지속적으로 추진될 것으로 보이나 사용량은 오히려 증가할 것으로 예측된다. 전력 부문 이외에 산업부문에서의 원료용 석탄 소비량이 2000년대 이후 꾸준히 증가하고 있으며, 제3차 에너지기본계획에 의하면 앞으로도 이러한 경향은 상당기간 유지될 것으로 예측되기 때문이다(MOTIE, 2019). 또한 전력 부문에 있어서는 최근 건설되는 대부분의 석탄화력발전소가 저등급 석탄을 이용할 수 있는 순환유동층 보일러 형으로 구축되고 있어서 아역청탄 및 갈탄 등급의 석탄 소비량도 증가할 것으로 예상된다(KOSIS, 2020).

이렇듯 전체 석탄 사용량이 크게 줄지 않고 특히 중저등급 석탄의 이용이 활발해질 것으로 예측되는데, 인도네시아 저등급 석탄의 품위를 향상시키고자 하는 기초연구는 2000년대 후반 석탄 및 석유 가격이 최정점에 이르렀던 시기부터 일부 연구자에 의해 산발적으로 진행되었다. Lee et al.(2008)과 Jung and Yoo(2014)는 일반적인 저등급 석탄의 고품위화 기술 현황에 대한 기초 연구를 수행하였고, Shin et al.(2009; 2010)은 인도네시아에서 수입되던 ‘ABK탄’의 개질을 위해 부유선별 적용 시 회분 제거특성을, Lee et al.(2010)은 몽골 Baganuur 저등급 석탄의 개질을 위한 특성평가 연구를 수행하였다.

본 논문에서는 향후 우리나라의 수입 대상이 될 수 있는 인도네시아 동칼리만탄산 저등급 석탄에 대해 기본적인 저등급 석탄의 특성과 회분 제거 가능성 등을 예측할 수 있도록 다양한 기초 특성 분석을 수행하고 그 결과를 제시하고자 하였다. 연구에서는 시료에 대한 기본적인 공업분석과 원소분석, 시료 광물 특성을 확인할 수 있는 탄화도 분석, 현미경 분석 및 회분에 대한 XRD 분석, 그리고 분리 선별 공정에서 효율을 예측할 수 있는 파분쇄 산물 분석 및 washability 분석을 수행하였다.

실험방법

대상 시료

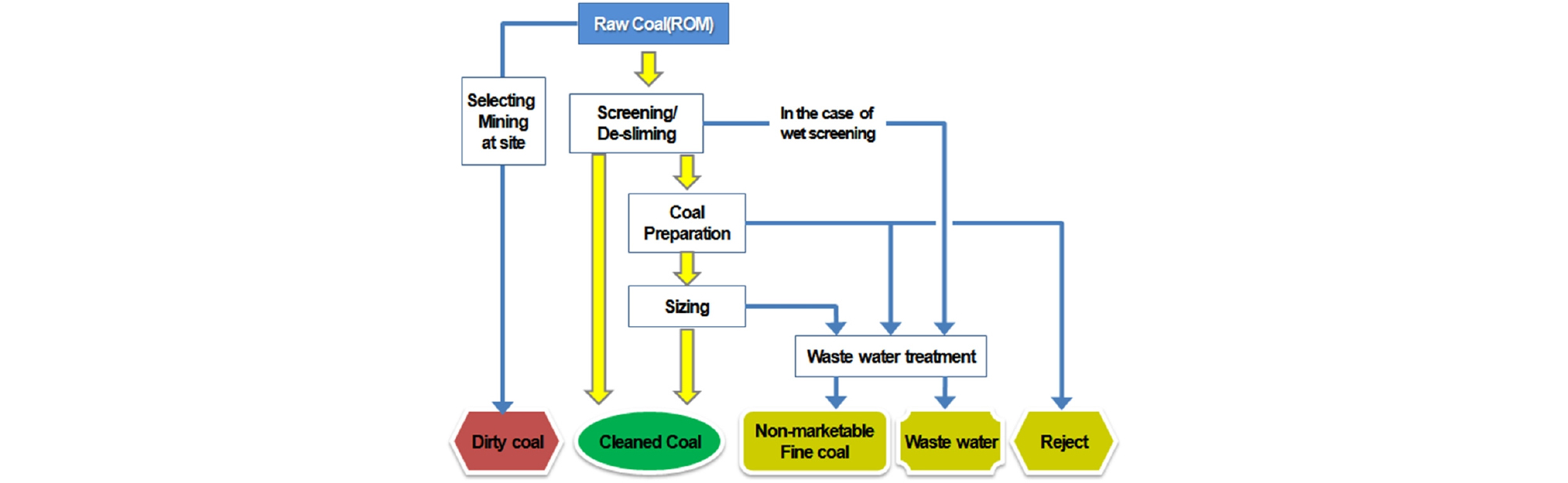

본 연구의 대상이 된 석탄은 인도네시아 동칼리만탄 지역의 석탄광산에서 시험생산된 저등급 석탄이다. 해당 석탄은 Fig. 2와 같은 간단한 물리적 선별 공정을 거쳐 3~4종류의 산물로 분리되는데, ‘Cleaned Coal’은 제품으로 판매되고 ‘Dirty Coal’과 ‘Non-marketable Fine Coal’은 선별장 인근에 야적 처리되고 있는 상태이다. Dirty Coal은 채탄단계에서 품위 및 특성이 나빠 폐기물 형태로 분류되고 있는 석탄이며, Fine Coal은 석탄 전처리 과정에서 발생되는 미분탄을 의미한다. 주요 공정이 습식으로 이루어지고 있어서 Fine Coal은 대부분 함수율과 회함량이 매우 높아 활용이 안 되고 있다. 현지 제공 자료에 의하면 Fine Coal의 수분 함량은 약 36%이며, 건조 시에는 Dirty Coal 및 Fine Coal 모두 약 30%의 회분과 4,100 kcal/kg 수준의 열량을 보였다. 황의 함량은 약 1%로 나타났다. Fine Coal은 작은 입도로 인해 추후 선별 효과가 낮을 것으로 판단하여 본 연구에서는 Dirty Coal을 대상으로 주요 특성 분석을 수행하였다.

분석 방법

연구 대상 시료의 탄화 특성을 확인하기 위해 기본적인 공업분석과 원소분석을 수행하였다. 이후 Lee et al.(2010)이 사용한 방법을 이용하여 비트리나이트(vitrinite) 반사율을 측정하고, 광물학적 특성을 파악하기 위해 육안 분석, 실체현미경 분석 및 반사현미경 분석을 진행하였다. 시료에 포함된 무기광물의 특성을 확인하기 위해서 원탄과 회분을 대상으로 X선 회절분석(XRD, 모델 X`pert MPD, Philips)을 실시하였으며 이때 2θ는 3°~62° 범위로 설정하였다.

시료의 파분쇄 특성을 확인하기 위한 기초 파분쇄 분석 실험은 조크러셔(Jaw Crusher), 롤크러셔(Roll Crusher) 및 해머밀(Hammer mill) 등 3가지 기본 분쇄 장치를 이용하였다. 조크러셔와 롤크러셔의 배출구 간격, 그리고 해머밀의 분급스크린 크기를 모두 2 mm로 설정하여 가급적 유사한 크기의 최대 입자가 배출될 수 있도록 진행하였으며 분쇄 산물의 분급은 ASTM 표준체를 이용하였다.

파분쇄 후 비중선별 특성을 예측할 수 있는 washability 분석에는 해머밀에서 생산된 분쇄산물을 20 mesh부터 200 mesh 이하 시료까지 총 6개 구간으로 분리하여 사용하였다. 시료를 비중별로 분리하기 위해 Acetone(OCI, 비중 0.8), Tetrachloroethylene(Junsei, 비중 1.62)과 Tetrabromoethane (Junsei, 비중 2.9)을 혼합하여 1.2부터 2.2까지 0.2 간격으로 총 6개의 비중액을 제조하여 사용하였다. 선별 후 일부 산물에 대해서는 X선 회절분석을 추가 수행하여 광물학적 특성을 조사하였다.

연구결과

공업분석 및 원소분석

Table 1은 대상 시료에 대해 공업분석 및 원소분석을 수행한 결과이다. 분석은 시료를 제공한 인도네시아 광물석탄기술센터(tekMIRA)와 한국지질자원연구원(KIGAM), 그리고 공인 분석기관인 대한석탄공사(Korea Cooal Corporation) 기술연구소 등 3곳에서 수행하여 그 결과를 비교하였다. 분석 기관에 따라 회분함량에서 큰 편차를 보여주고 있는데, 이는 시료 채취 시 발생한 오차에 의한 것으로 판단된다. Dirty Coal은 다양한 불순물이 많이 섞여 있는 불균질한 상태의 시료로서 대량의 시료를 균질하게 혼합하여 분석하지 않는 한 시료에 따른 오차가 크게 발생하는 경우가 많다. 발열량은 수분 제거 시 약 3,500~4,000 Kcal/kg이나 회분 제거 시에는 약 6,600 Kcal/kg 이상으로 충분히 고발열 석탄 연료로 사용이 가능할 것으로 분석되었다. 반면 유황 성분이 비교적 높아 전처리를 통해 이를 제거하지 않으면 활용 시 배가스 처리에 문제가 생길 것으로 예상되었으며, 휘발분 함량도 높아 적절한 후처리 공정이 필요할 것으로 판단되었다.

Table 1.

Proximate and ultimate analyses results of Dirty Coal, Indonesia

탄화도 분석

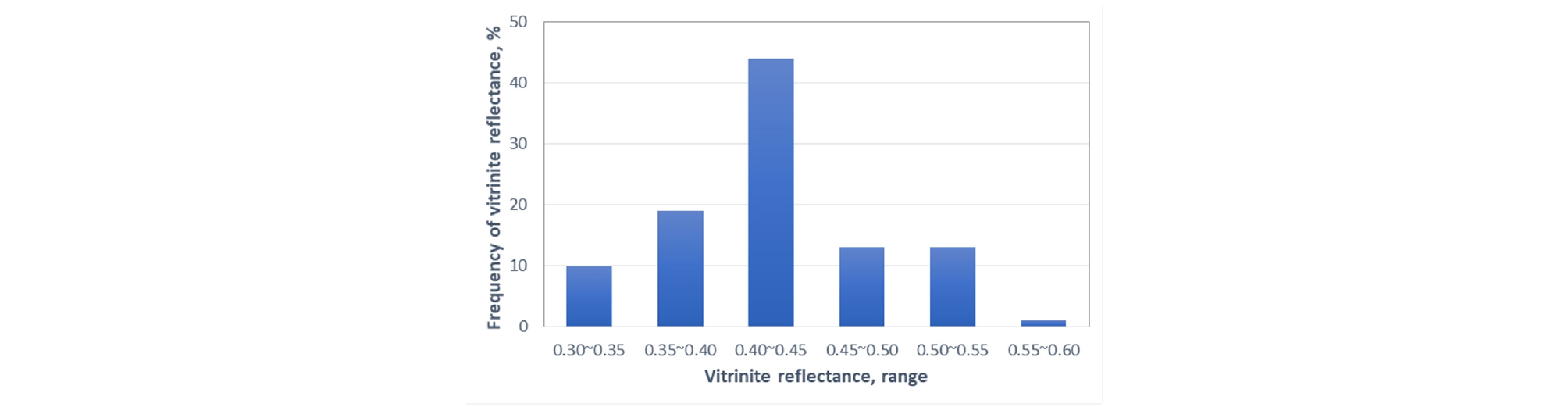

Fig. 3은 Dirty Coal 시료에 대한 비트리나이트 반사율 측정 결과로, 측정값 평균(Rmean)은 0.434, 표준편차는 0.0545로 나타났다. 측정된 반사율은 안정된 정규분포를 보여주고 있어 측정이 잘 이루어졌음을 알 수 있으나, 분포는 약 0.32~0.58로 넓게 퍼져 있어고 표준편차도 0.0545로 균질한 석탄 특성을 갖는 시료는 아닌 것으로 분석되었다. 이는 시료 자체가 갈탄에 가까운 저등급 석탄으로, 탄화 정도가 불균질하고 시료 내에 다량 포함되어 있는 불순물(광물질) 역시 불균질하게 분포하기 때문인 것으로 분석된다.

공업분석 및 원소분석, 반사율 측정 결과로 볼 때, dry ash free 조건에서 휘발성분이 48.3~51.3%, 탄소 성분이 72.9%이며, mineral matter free 조건에서 발열량이 약 5,800 Kcal/kg, 반사율 평균값이 약 0.434로, Dirty Coal은 Stach et al.(1982)이 제안한 탄화정도 도표를 기준으로 Sub-bituminous B 등급에 해당되는 것으로 분석되었다.

광물학적 특성 분석

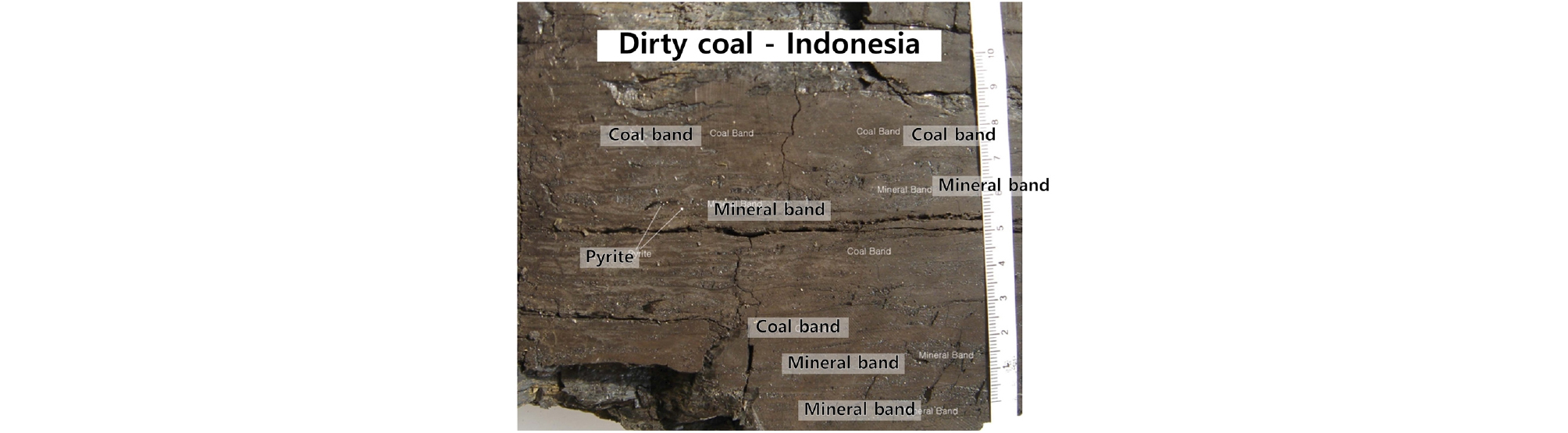

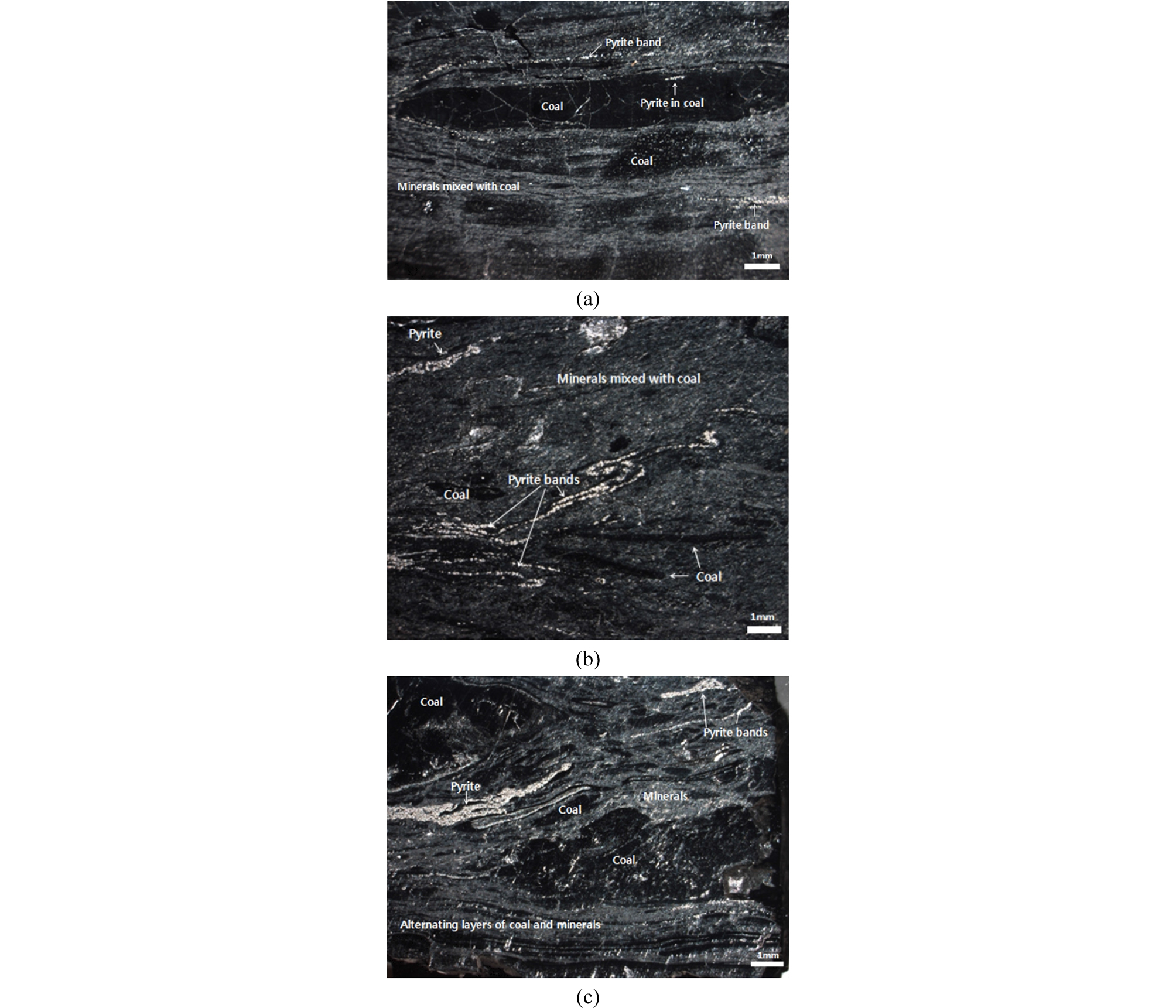

석탄 내의 회분의 분포 상태 규명은 회분 제거를 위한 적용기술의 종류와 형태를 결정하는데 많은 도움을 줄 수 있다. Fig. 4는 석탄층을 수직 방향으로 자른 단면을 촬영한 사진으로, 탄질물과 광물질의 층상 구조를 확인할 수 있다. 전반적으로 탄질물과 광물질이 층상을 이루고 있으나 층상의 두께와 연장성의 변화가 매우 심하며, 1 cm 이내의 광물질 층이 무수히 협재되어 있다. 또한 황철광(pyrite)의 경우 대부분 광물질 층에 분포하고 있으나 일부는 탄질물 내에 포함되어 있어서 이를 제거하기 위해서는 최종 사용 용도에 따라 물리적 방법과 화학적 방법을 혼용하는 처리 방법이 필요할 것으로 판단되었다.

Fig. 5는 대상 석탄 시료를 실체현미경으로 촬영하여 분석한 사진이다. Fig. 5(a)를 보면 중앙에 순수한 석탄이 타원형의 층을 이루고 있으며, 이 주변의 광물질 내에 황철광 입자들이 층상으로 분포하고 있다. 또한 순수한 석탄 내에도 약간의 황철광 입자가 존재하고 있다. 석탄 주변의 광물질은 탄질물과 혼합된 상태로 분포되며 전반적으로 검은색이 우세하면 탄질물이 우세한 부분으로 분석되었다.

Fig. 5(b)는 광물질 내의 황철광 층이 이루고 있는 소규모 습곡구조의 모습이다. 이는 초기 퇴적 당시 지역에 따른 압력의 불균형으로 인해 생성된 구조로 예상되며, 전반적으로 광물질이 우세하고 뚜렷한 층상구조를 보여주지는 않는다.

Fig. 5(c)는 또 다른 황철광 층의 형상을 보여준다. 사진의 상부와 중부에 석탄층의 혼입부분이 보이며 혼입 사이에 발달된 광물질 내에 황철광 층이 발달되었음을 알 수 있다. 사진 하부로는 두께 1 mm 내외의 석탄층과 광물질 층이 번갈아가며 관찰되었다.

실체 현미경 분석 결과 탄질물과 광물층의 색과 형태를 육안으로 관찰할 수 있었다. 탄질물은 탄화가 진행됨에 따라 겔화작용이 진행되어 시료를 절단한 후에도 검고 균질한 면을 유지하고 있으나 주변의 광물질 부분은 광물입자가 그대로 발달되어 있어 절단 시 단면이 난반사된 형태의 입자모양을 보여주며 석탄보다 반사율이 높아 보다 밝은 색조를 보였다. 특히 황철광은 이들 광물질 내에서도 더 밝은 색을 보였다. 이 외에도 석탄층과 광물질 층의 층간 경계가 뚜렷하지 않고 탄질물과 광물질이 혼재된 상태를 보이고 있어 회분제거를 위해서는 물리적 방법 적용 후에 화학적 방법의 추가 적용이 필요할 것으로 분석되었다. 특히 유황성분을 낮추기 위해서는 필수적으로 두 방법을 적용해야 할 것으로 판단되었다.

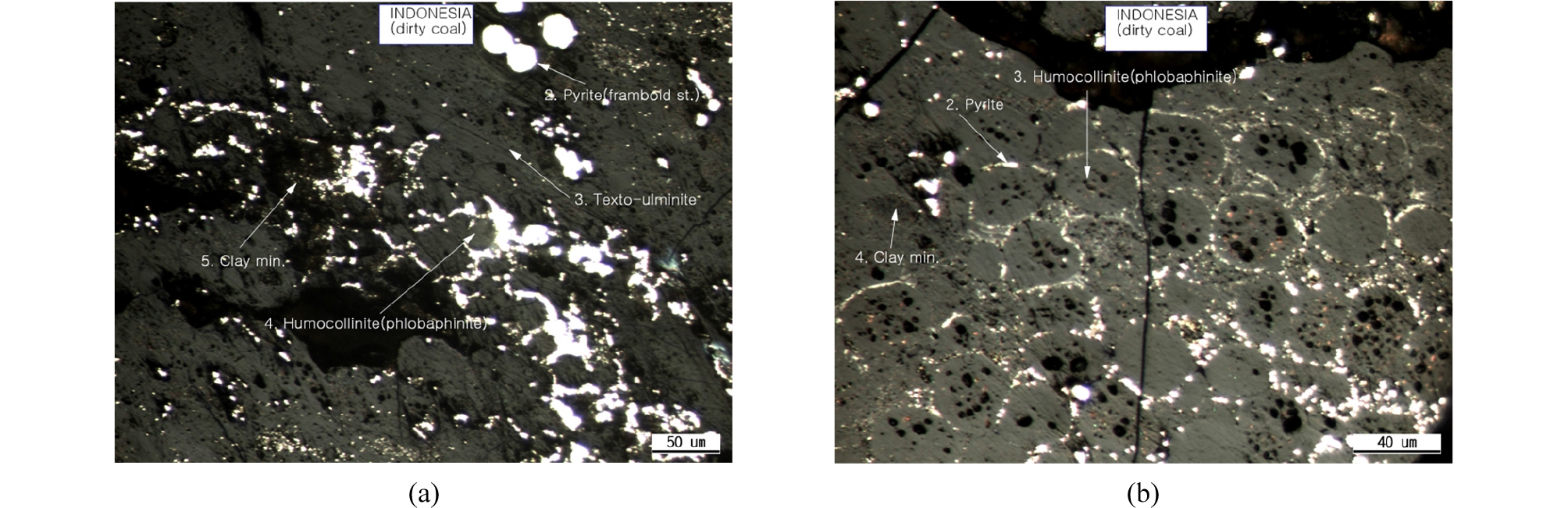

Dirty Coal을 반사현미경으로 촬영하여 분석한 결과 탄질물과 점토 성분, 그리고 다양한 형태로 존재하는 황철광 등의 광물질을 관찰할 수 있었다.

Fig. 6을 보면, 저등급 석탄의 구성물질인 텍스토-울미나이트(texto-ulminite, 역청탄 비트리나이트 그룹의 텔리나이트(telinite))와 플로바피나이트(phlobaphinite, 역청탄 비트리나이트 그룹의 콜리나이트(collinite)), 그리고 프램보이드(framboid) 구조를 가지는 황철광이 발달되어 있다. 특히 황철광은 플로바피나이트의 원형구조 변두리에 발달되어 있어, 석탄질 생성 초기에 식물의 세포구조 내에 콜로이드 형태로 유기물과 함께 침전된 것으로 해석되었다. 이러한 형상은 Fig. 6(b)에서 보다 잘 관찰되었다.

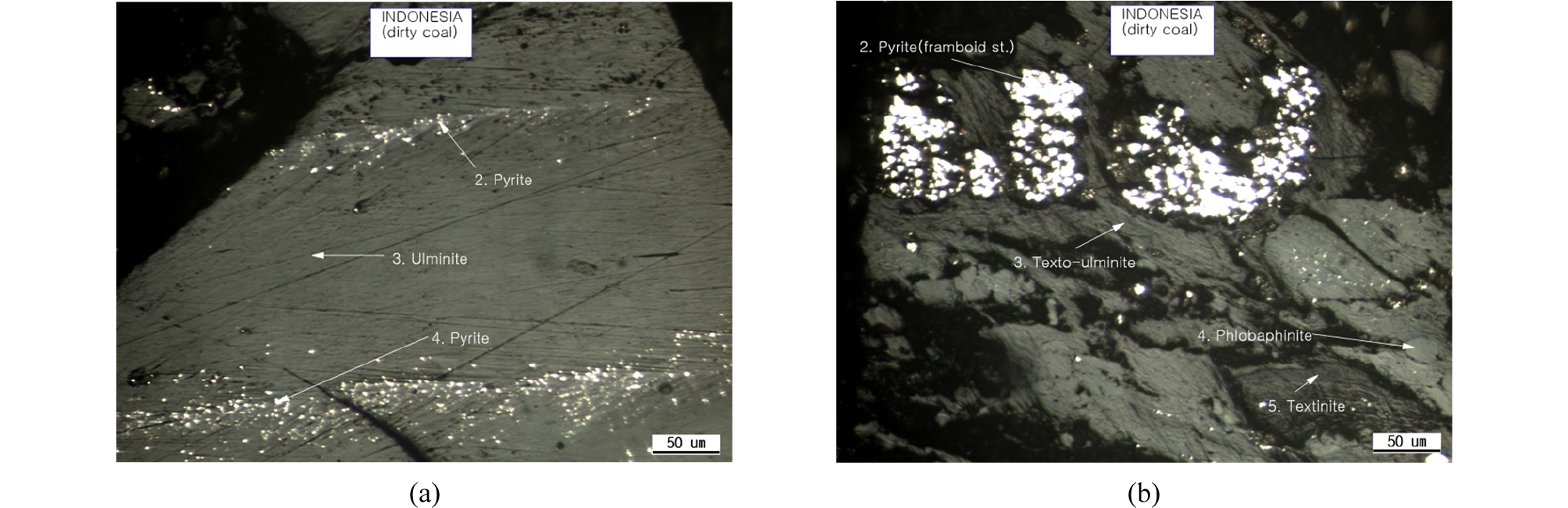

Fig. 7은 대상 시료 내의 황철광의 존재 형태를 보여주는 사진이다. 황철광은 주로 두 가지 형태로 존재하고 있었는데, Fig. 7(a)와 같이 울미나이트(ulminite, 역청탄 비트리나이트 그룹의 텔리나이트) 입자 내에 미립의 황철광이 층상으로 발달된 경우와 Fig. 7(b)와 같이 프램보이드 구조 내에 황철광이 집적된 형태이다. 프램보이드 구조는 미세한 입자가 모여서 덩어리를 이루는 형태인데 주로 구형을 이루며 콜로이달(colloidal) 과정에서 생성된 것으로 해석되었다. 미립 층상 형태의 황철광을 제거하기 위해서는 물리적 방법보다는 화학적인 방법이 효과적일 것으로 예상되나, 프램보이드 구조 내에 존재할 경우에는 해당 구조를 물리적 방법으로 단체분리시켜 제거하는 것이 용이할 것으로 판단되어, 실체현미경 분석 결과와 마찬가지로 회분 및 유황분을 동시에 제거하기 위해서는 물리적 방법과 화학적 방법이 같이 적용되어야 할 것으로 분석되었다.

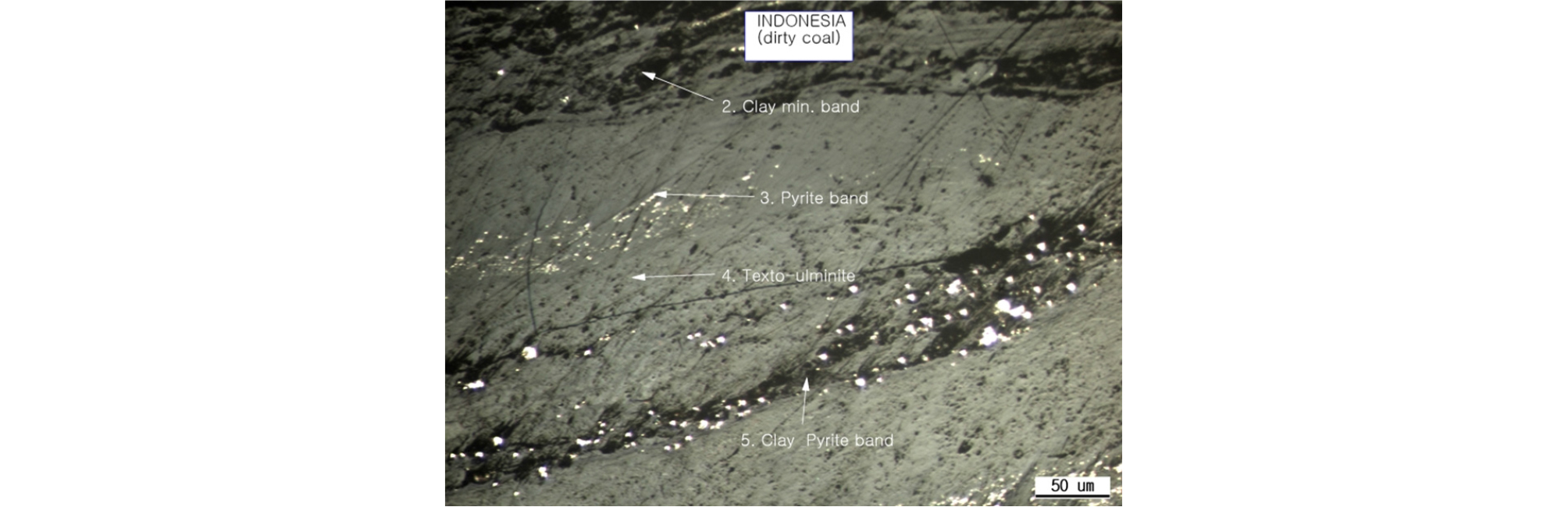

이 외에 황철광은 점토질과 같이 존재하는 형태로도 나타났다. Fig. 8은 텍스토-울미나이트 내의 황철광과 점토광물 밴드 내의 황철광 발달 상태를 동시에 보여주고 있다. 이러한 형태로 존재하는 황철광의 경우에도 물리적인 단체분리와 함께 화학적인 처리가 이루어져야 제거율이 높을 것으로 예상되었다.

시료 내 무기물질의 특성

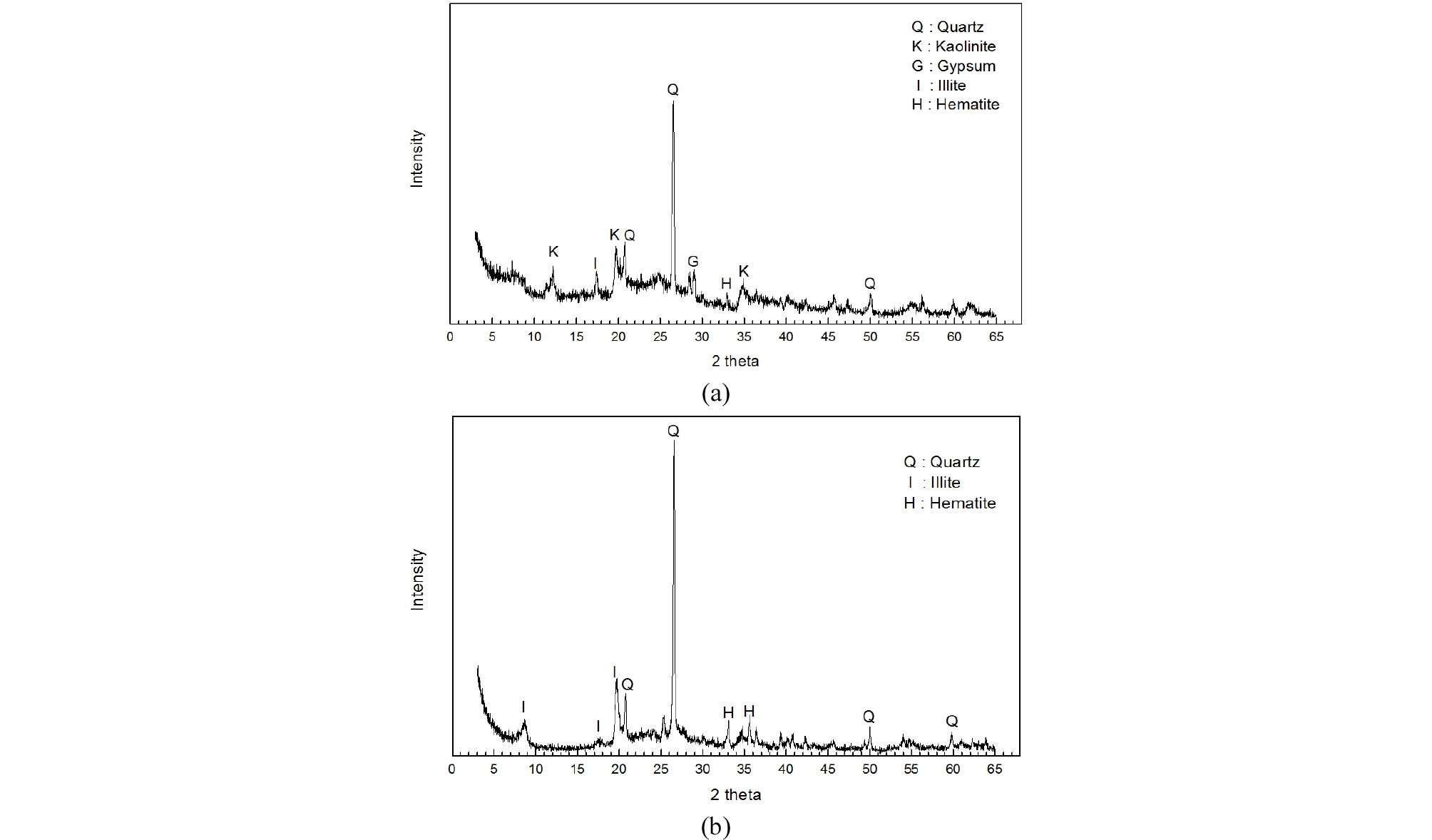

현미경 관찰을 통해 확인된 탄질과 광물질의 특성과 비교분석하기 위해 원광과 회분에 대해 X선 형광분석을 수행하였으며, 그 결과를 Fig. 9에 나타내었다. 원광의 경우 주요 광물은 석영(quartz), 카올리나이트(kaolinite), 석고(gypsum), 일라이트(illite), 적철석(hematite) 등이었으며, 유기물은 비정질로 존재하고 있어 분석이 되지 않았다. 원광 내에는 특히 점토질인 카올리나이트와 일라이트가 많이 관찰되어 회분이 점토의 형태로 많이 분포되어 있는 것으로 분석되었다.

회분의 경우에는 주로 석영, 일라이트, 적철석이 관찰되어 소각 후 광물 조성에 일부 변화가 있음을 알 수 있었다. 이는 소각 과정에서 카올리나이트와 석고가 분해되면서 변화하고 일부 성분은 배가스로 비산되었기 때문으로 분석되었다.

파분쇄 장비에 따른 파쇄, 분쇄 및 분급 특성

Dirty Coal의 파쇄 및 분쇄, 분급을 통해 단체분리 특성과 입도 분급을 통한 회분 제거 가능성을 알아보고자 하였다. 파분쇄 및 분급 특성분석은 광물의 분리 및 정제에 있어서 기초자료가 되는 단체분리도를 확인하기 위한 작업이다. Dirty Coal은 Sub-bituminous B 등급의 석탄으로 회분 함량이 높은 저질탄이며, 회분의 함유 상태가 석탄부분과 광물질 부분이 층상으로 구별되는 경우와 혼재되는 경우가 모두 존재하고 있는 상태였다. 따라서 회분 및 유황분, 그리고 석탄질이 서로 섞여 있는 상태로 파분쇄에 의해 성분별 단체분리가 잘 이루어지지 않을 것으로 예상되었으며, 대상 시료로부터 석탄질을 분리하기 위해서는 물리적인 분리방법과 화학적인 방법이 동시에 이루어져야 가능할 것으로 판단되었다.

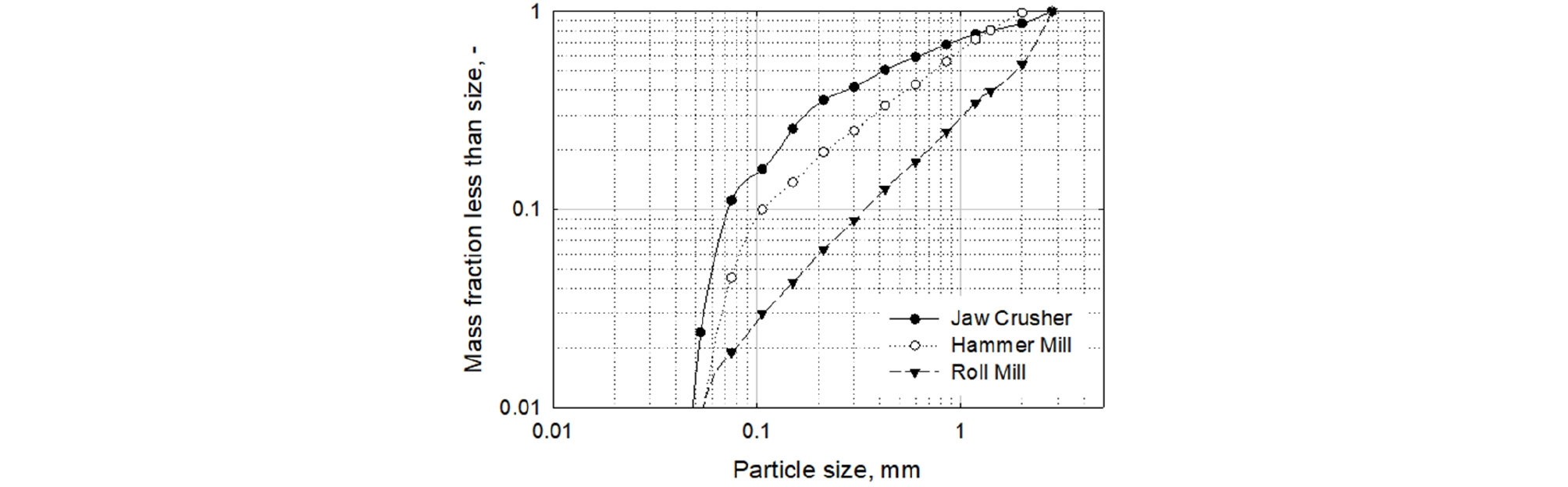

Fig. 10은 3가지 종류의 파분쇄기를 이용하여 대상시료를 분쇄한 후 체가름을 통해 입도분포를 분석한 결과이다. 해머밀의 경우 내부에 2 mm로 설정된 분급체가 존재하기 때문에 다른 분쇄기에 비해 분쇄 산물이 고른 입도 분포를 보이며, 특히 2 mm 이상의 굵은 입자의 비율이 매우 낮다. 조크러셔의 경우에도 입자가 통과할 수 있는 간격을 2 mm로 조절하였으며 이때 2 mm 이상의 입자가 약 13% 정도 발생하였다. 반면 롤크러셔의 경우 양 롤 사이의 간극을 약 2 mm로 설정하였음에도 불구하고 2 mm 이상 입자가 약 45% 발생하였다. 이는 롤크러셔의 파분쇄 특성에 기인한 것으로, 대상 시료인 저등급 석탄은 자체 특성과 함께 수분 함량이 높아 압축력을 받았을 때 입자가 뭉치거나 판형으로 롤 사이를 통과하는 경우가 많아 롤 간격보다 큰 입자들이 다량 발생한 것으로 분석되었다. 이를 통해 저등급 석탄 파분쇄 시에는 롤크러셔와 같은 압축형 분쇄기보다는 해머밀과 같은 충격형 분쇄기가 적합할 것으로 판단되었다.

Table 2는 조크러셔 분쇄 산물을 3개의 입도구간으로 분급하여 각각의 시료에 대해 공업분석을 실시한 결과이다. 입도에 관계없이 거의 유사한 성분 함량을 보여주고 있는데, 이는 파분쇄 수행 시 특별히 단체분리 효과를 얻기 어려움을 의미한다고 할 수 있다. 특이할 것은 0.106 mm 이하 산물에 근소하게나마 회분이 많이 분포하고 있다는 점이다. 이는 Dirty Coal 내에 존재하는 광물질 중 일부가 미세한 점토 광물로 존재하기 때문인 것으로 분석된다. 파쇄 시에는 가는 입자에 점토 광물이 다량 포함될 가능성이 높다.

Table 2.

Approximate analysis results products of each crushing process

Table 3은 파분쇄된 각 산물의 입도분포 및 각 입도 산물의 공업분석결과를 나타낸 표이다. 파분쇄는 조크러셔 및 롤크러셔(간격 2 mm)를 이용하여 수행되었으며, 분급은 ASTM 규격의 체를 이용하였다. 파쇄 결과 1,000 µm 이상의 입자가 전체 질량의 약 57%였으며, 45 µm 이하의 미분탄은 약 2.7% 발생하였다. 롤크러셔의 파분쇄 특성상 압축력과 전단력이 주 파쇄 기작으로 작용하는데, 그 결과 710 µm 이상의 입자가 약 70wt% 존재하고 미분탄의 발생이 많지 않았다. 공업분석에서는 입도가 작아질수록 회분 함량이 증가하고, 고정탄소의 함량은 감소하는 경향을 나타냈다. 또한 굵은 입자의 경우 중간 입자에 비해 회분이 약간 높게 나타나는 반면 고정탄소 함량은 경향이 약간 다른 것으로 볼 때 앞서 파쇄 실험에서의 경우와 마찬가지로 많은 양의 회분이 아주 가는 입자의 형태, 예를 들어 점토 광물의 형태로 존재하고 있는 것으로 예측되었다.

Table 3.

Particle size distributions and proximate analysis results of Dirty Coal crushing samples

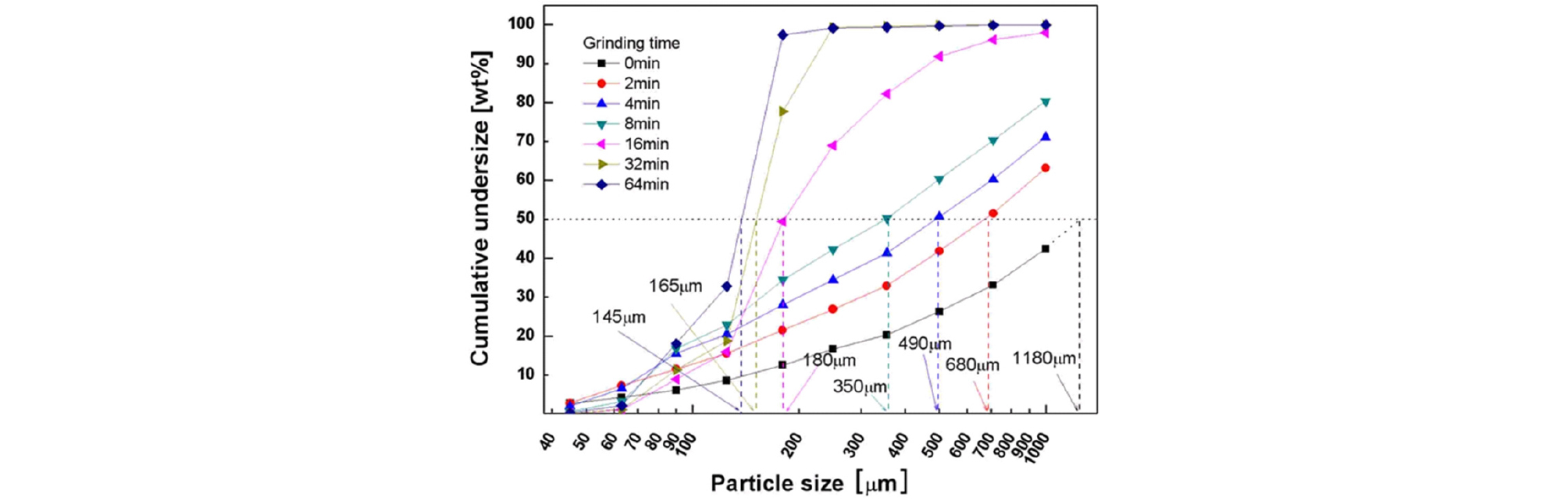

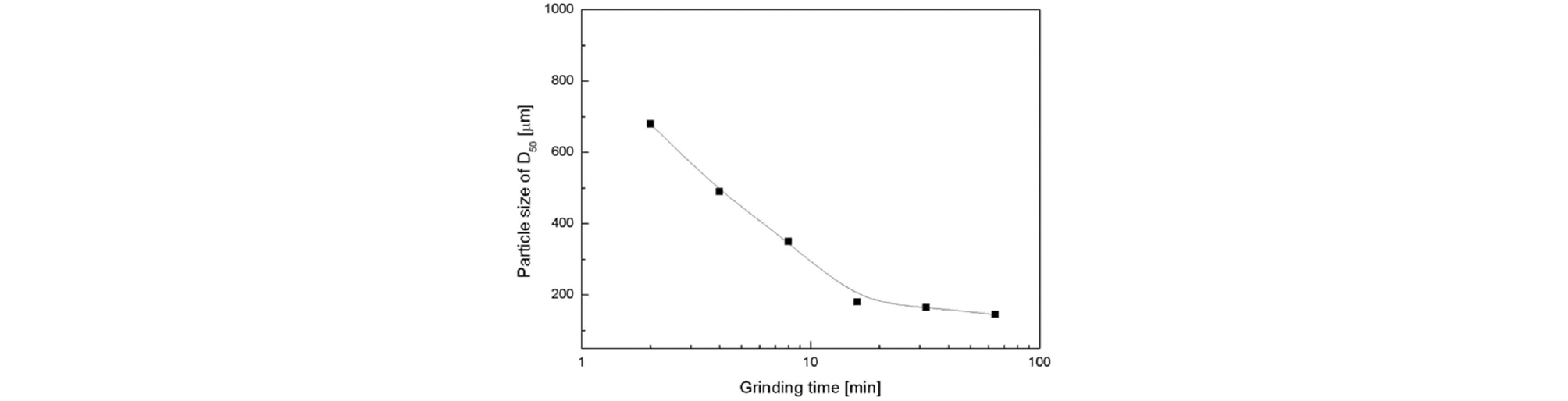

Fig. 11은 미분쇄 영역에서의 대상 시료의 분쇄 특성을 알아보기 위해 수행한 볼밀 분쇄 실험의 결과이다. 실험은 31.4 cm 직경의 밀 용기에 직경 1~2.54 cm의 볼을 약 50% 채운 상태에서 시행하였다. 시료는 조크러셔와 롤크러셔로 1차 파쇄한 산물로, 분쇄 매체 공극의 100%를 채웠으며(볼 충전율의 약 36%) 회전 속도는 임계회전속도(critical speed)의 80%로 설정하였다. 실험 결과를 살펴보면 Fig. 12에 도시한 바와 같이 평균 입도가 분쇄 시간에 따라서 줄어들다가 16분 이후로는 크게 줄어들지 않는 형태를 나타낸다. 특히 1시간 분쇄 시에도 평균 입도가 약 145 µm로, 분쇄 공정에서 미분 발생이 많지 않은 시료임을 보여준다.

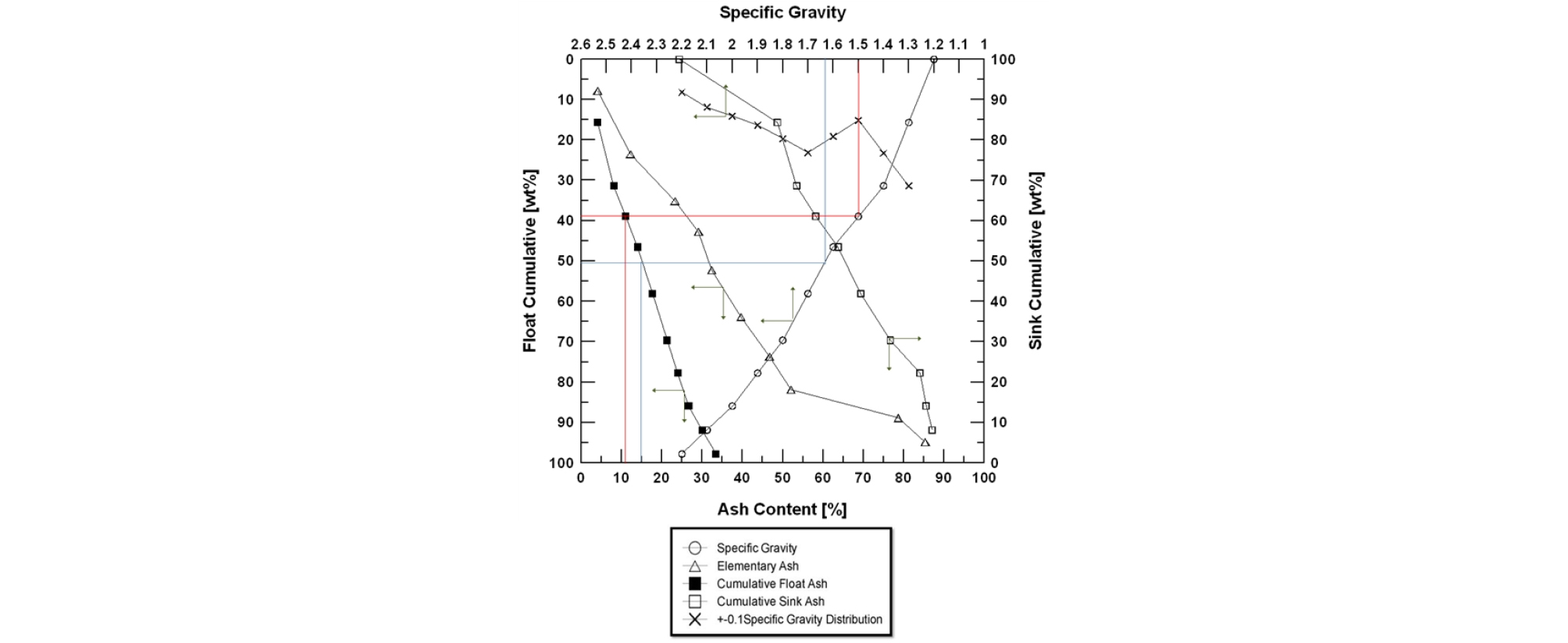

Washability 분석

Washability 분석은 특히 석탄의 전처리 시 비중선별에 의해 어떠한 산물을 생산할 수 있는지 예측하기 위해 수행되는 분석 기법으로, 부침실험에 의해 얻어진 입도별, 비중별 부유-침강 특성과 각 산물의 회수율, 회함량 등을 종합적으로 분석하여 하나의 도표로 제시하게 된다.

Table 4에 제시된 바와 같이 총 6개의 입도구간으로 분급된 시료에 대해 11개의 비중액으로 부침실험을 수행하였으며, 각 입도의 시료에 대한 washability 곡선을 도출하였다. Fig. 13과 Table 5는 각 입도구간별 시료의 부침실험 결과를 취합하여 전체 시료에 대한 부침실험 결과를 도출한 자료이다. 가장 작은 입도인 75 µm 이하 시료를 제외하고는 대부분의 시료가 일반적인 석탄 washability 곡선의 양상을 보여주었다. Table 4는 입도별 washability 곡선으로부터 각 입도별 시료에서 회함량 15%의 부유산물을 얻을 수 있는 예상 분리비중과 그때의 질량회수율을 계산한 자료이다. 전체 시료에 대해서는 Fig. 13에서 볼 수 있듯이 분리비중 약 1.64에서 선별할 때 일반적인 발전용 연료로 활용 가능한 회함량 15%의 산물을 약 51% 회수할 수 있을 것으로 분석되었다. 분리비중을 1.5로 할 경우에는 Table 5에 제시된 바와 같이 회함량 11.08%의 산물을 약 39% 회수하고, 맥석으로는 회함량 58.17%의 산물이 약 61% 배출될 것으로 예상되었다.

Table 4.

Separating specific gravity values and mass yields to recover the floating products of 15% ash content by each size of Dirty Coal

| Size range (𝜇m) | 825~425 | 425~212 | 212~150 | 150~106 | 106~75 | ‑75 | Total |

| Separating specific gravity | 1.64 | 1.7 | 1.66 | 1.65 | 1.59 | 1.48 | 1.64 |

| Yield, wt%% | 64 | 67 | 62 | 52 | 44 | 2 | 51 |

Table 5.

Washability data of Dirty Coal

결 론

인도네시아 동칼리만탄 지역에서 생산된 저등급 석탄 중 상품성이 낮은 Dirty Coal을 대상으로 석탄 회분을 제거하여 발전연료용 탄으로 활용할 수 있는 가능성을 예측하기 위한 다앙한 분석을 진행하였다. 이를 위해 광물학적 특성 분석, 비중선별 가능성 예측을 위한 washability 분석, 기본적인 파분쇄 특성 분석 등을 수행하였다.

연구 대상시료는 수분 7%, 회분 약 40%, 휘발분 27%, 고정탄소 25%, 황 5.5%로 구성된 저등급 석탄으로 발열량은 약 3,600kcal/kg 정도로 분석되었다. 비트리나이트 반사율 측정 결과 평균값이 약 0.434로 나타났으며, 공업분석 및 원소분석에 의한 결과 등을 종합적으로 분석한 결과 연구 대상 석탄의 등급은 Sub-bituminous B 등급으로 분류되었다.

회분의 제거를 위한 파분쇄 기초 특성 분석과 비중 선별 성능 예측을 위한 washability 분석 결과, 전통적인 석탄 전처리 공정을 통해서는 고품위화하기 매우 어려운 시료로 판단되었다. 파분쇄를 통한 입도 분급으로는 입도 별로 성분 차이가 크지 않아 회분 제거 가능성이 낮았다. 다만, 비중선별 시에는 비중 약 1.64에서 분리 공정을 운용할 경우 발전용으로 사용 가능한 회함량 15%의 석탄을 약 51% 가량 회수할 수 있을 것으로 예상되었다. 이는 약 62%의 가연분 회수가 가능한 수치로, 일반적인 석탄 전처리 공정의 효율보다 낮은 결과이다. 따라서 본 연구 대상 석탄에서 가연분의 회수율을 높이기 위해서는 비중선별, 부유선별, 오일응집법 등 다양한 석탄 선별 방법을 효율적으로 조합한 공정을 사용할 필요가 있을 것으로 보인다.