서 론

SAGD(steam-assisted gravity drainage) 공법은 비투멘 지하회수를 위한 대표적인 열공법으로, 저류층 생산구간 최하부에 생산정을 시추한 후 5 m 상부에 주입정을 수평정 형태로 나란히 시추하여 유정 쌍(well-pair) 형태로 운영된다. 이 공법은 생산을 준비하는 예열단계(preheating stage)를 거쳐 비투멘을 생산하는 생산단계(production stage)로 운영된다. 예열단계에서는 2~3개월 간 주입정과 생산정으로 모두 스팀을 주입하여 열 교류(thermal communication)를 형성하고 두 수평정 사이에 존재하는 비투멘의 점성도를 낮추어 유동성을 확보한다. 생산단계에서는 유동성이 확보된 비투멘을 생산하고 그 공간에 스팀챔버를 형성함으로써 저류층에 지속적으로 열에너지를 전달한다. 이를 통해 스팀챔버 경계면에 존재하는 비투멘의 점성도를 낮추고 중력배유를 통해 생산정으로 비투멘을 생산한다(Butler et al., 1981). SAGD 공법은 중력배유를 이용하여 비투멘을 생산하므로 저류층 생산구간 중 최하부에 생산정을 시추해야 가장 높은 회수율을 얻을 수 있다. 결국, SAGD 열공법은 저류층의 열전달을 위해 최적의 스팀 주입 전략을 통한 예열단계 운영을 필요로 한다. 최적의 예열단계 운영은 곧 생산단계의 성능으로 이어지므로, 효과적인 생산을 위해 예열단계의 최적 운영에 대한 시뮬레이션 연구가 수행되었다. 특히, Yuan과 Mcfarlan은 예열단계 시 스팀의 주입성과 열전달을 결정하는 운영조건 중 두 유정 간 주입 압력 차에 따른 스팀의 유동 속도, 스팀의 양을 결정하는 스팀 유량, 그리고 주입하는 스팀의 기체 및 액체 상이 차지하는 비율을 나타내는 스팀 품질, 총 세 가지 운영조건을 고려하였으며, 이에 따른 예열 단계 소요 시간과 저류층 열전도 균일성에 대한 민감도 분석을 수행하였다(Yuan and McFarlane, 2009).

전이구간은 저류층 내 수포화도가 변화하는 구간을 의미하며, 지표 방향으로 점차 감소하는 수포화도 분포를 갖는다(Xian et al., 2006; Akbar and Permadi, 2016; Abiola and Obasuyi, 2020; Ghosh et al., 2023). 전이구간의 유체특성은 온도나 물과 오일의 구성, 초기 수포화도 등 다양한 변수에 의해 결정되는데, 오일 저류층에서는 수포화도가 50% 이상인 구간을 전이구간으로 정의하고 경제적 가치가 없다 판단한다. 이러한 전이구간은 SAGD 공법 시 저류층에 주입되는 스팀을 통해 전달되는 열에너지를 흡수해 SAGD 공법의 열효율을 악화시키므로 저류층 생산구간에서 제외한다. 따라서, 저류층 하부에 대수층과 연결된 전이구간 존재 시 열에너지 흡수효과를 최소화하기 위해 전이구간으로부터 충분한 이격거리를 두어 SAGD 생산정을 시추한다. 실례로 Cenovus, Nexen, MEG Energy는 저류층 하부의 전이구간으로부터 최소 5 m 이격거리를 두고 SAGD 생산정을 시추하였다(Cenovus, 2017; MEG Energy, 2016; Nexen, 2017). 이러한 경우, SAGD 공법은 생산정보다 깊은 심도에 위치한 비투멘은 생산할 수 없으므로 전이구간으로부터 이격거리를 두어 시추 시 이격구간의 비투멘은 생산할 수 없다(Masalmeh, 2000). 하지만, 높은 수포화도를 갖는 전이구간은 다공질 매체내에서 이동가능한 유동수(mobile water)가 다량 존재하므로 스팀 유동성이 증가하여 초기에 원활한 스팀 주입이 가능하다(Anderson and Kennedy, 2012). 따라서, 이와 같은 전이구간의 특징을 적절히 활용하면 생산정을 전이구간 인근에 시추 시 예열기간을 단축하여 비투멘 생산 시점을 앞당길 수 있고 기존에 배제되었던 이격구간의 비투멘을 생산하여 회수율을 높일 수 있다.

본 연구에서는 전이구간 인근에 SAGD 유정 쌍을 시추함을 가정하고 전이구간의 유체 유동 특성을 활용한 예열단계 최적 운영방안을 제시한다. 이를 위해 스팀 직접주입 예열방식(bull-heading)과 스팀 순환 예열방식(steam circulation) 적용 시 전이구간과 생산정 간 이격거리, 예열단계의 스팀 주입 튜빙(tubing)의 주입압력 및 주입량, 스팀품질에 대한 민감도 분석을 수행한다. 또한, 예열기간 종료 후 SAGD 공법을 1년간 운영한 시점에서 누적스팀오일비(cumulative steam-to-oil ratio, cSOR), 일일생산량(calendar day oil rate, CDOR), 그리고 누적오일생산량(cumulative oil rate)을 비교 ‧ 분석하여 SAGD 생산성을 평가하고 최적 운영조건을 도출한다.

본 론

SAGD 예열방식은 주입된 스팀의 회수여부에 따라 스팀 직접주입 예열방식과 스팀 순환 예열방식으로 구분된다(Webb et al., 2017). 스팀 직접주입 예열방식은 예열기간 동안 생산정과 주입정 내 긴 튜빙(long-tubing)과 짧은 튜빙(short-tubing) 모두 스팀을 주입하는 방식으로(Fig. 1(a)), 예열기간 동안 스팀 생산 없이 주입만 하므로 스팀 순환 예열방식에 비해 열손실이 적어 많은 양의 열에너지를 저류층에 전달한다. 그러나, 높은 압력으로 저류층에 스팀을 주입하기 때문에 설정한 압력에 도달할 수 있는 충분한 양의 스팀이 필요하며 유정 쌍 인근의 투과도가 일정 수준 이상으로 높아야 한다(Anderson and Kennedy, 2012). 이때, 최대 운영압력(maximum operation pressure, MOP)을 덮개암의 균열이 발생하는 압력 이하로 설정하여 스팀을 주입해야 한다.

스팀 순환 예열방식은 SAGD 유정 쌍의 수평구간에서 두 개의 튜빙을 통해 스팀을 순환시키는데, 하나의 튜빙으로 스팀을 주입하고 다른 튜빙에서 스팀을 생산하여 열전도만으로 수평정 전 구간에 걸쳐 저류층으로 열에너지를 전달한다(Fig. 1(b)). 예열단계에서 열 교류가 정상적으로 이뤄지지 않을 경우, 생산단계 운영이 불가능하다. 따라서 예열기간 동안 원활한 스팀 순환을 위해 스팀 주입량과 생산량을 면밀히 조절해야 한다. 특히, 저류층 내 열전달을 방해하는 전이구간 존재 시 이를 고려하여 예열단계 운영 방안을 수립해야 한다.

캐나다 아사바스카 지역 내 오일샌드 광구 중 저류층 하부에 전이구간이 존재하는 광구의 저류층 물성, 전이구간과 생산정 간 이격거리, 사용된 예열방식은 Table 1과 같다. 대부분의 경우, SAGD 공법의 열효율 악화를 방지하기 위해 전이구간과 생산정 간 이격거리를 최소 5 m 이상으로 시추하였다. 생산정을 전이구간 상단에 시추한 경우(Germain project in Table 1), 열효율 지표인 cSOR이 악화되었다. 이와 같이 전이구간과 생산정 간 이격거리에 따라 열효율이 다르므로 저류층 시뮬레이션을 통해 이격거리에 따른 열 교류 양상을 평가하고 최적의 예열단계 운영조건을 제시하고자 하였다.

Table 1.

Summary of an SAGD project where the transition zone exists

저류층 및 시뮬레이션 모델

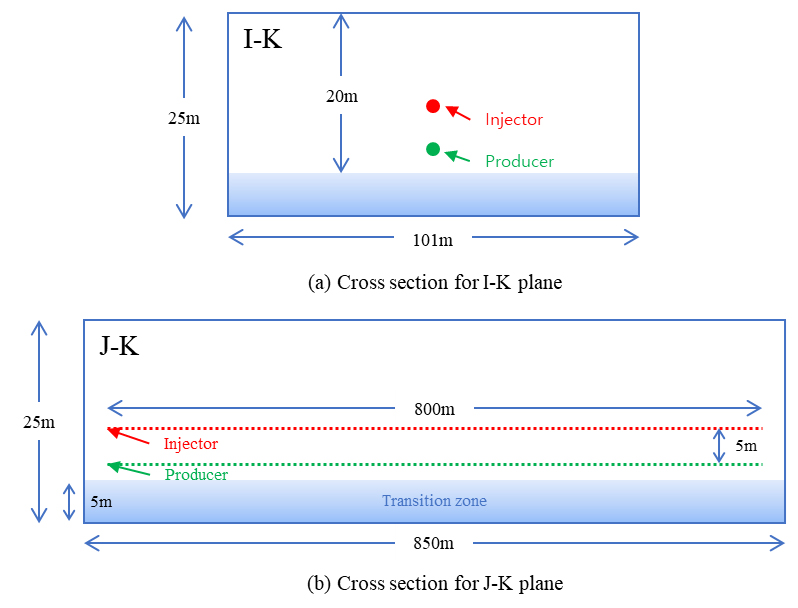

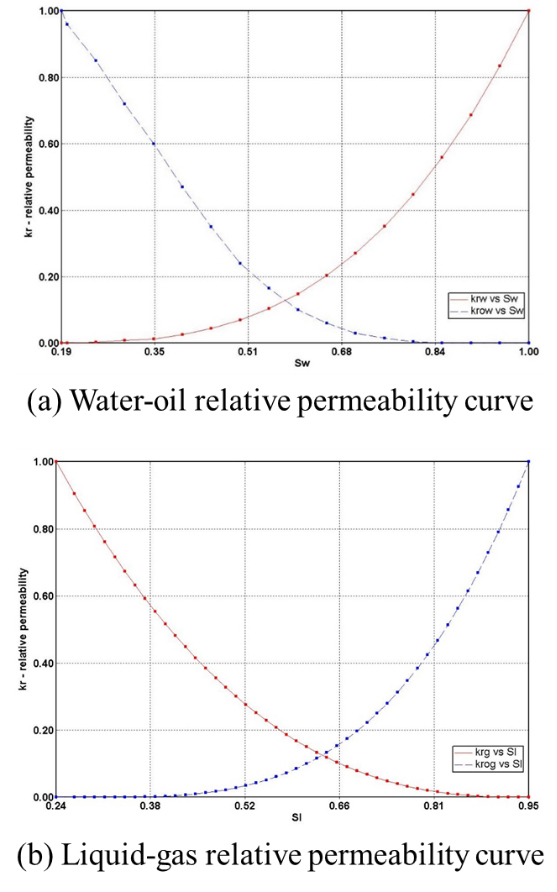

본 연구에서는 3-D 균질모델을 제작하고 CMG社의 열공법 시뮬레이터인 STARS(CMG, 2023)를 사용하여 예열단계와 생산단계를 모사하였다(Fig. 2). 저류층 모델의 크기는 각각 101×850×25 m(각각 I, J, K 방향)이며, 격자 크기는 1×25×1 m로 총 85,850개 격자로 구성하였다. 저류층 물성, 비투멘의 점성도-온도 곡선, 그리고 상대투과도 곡선은 캐나다 아사바스카 지역 오일샌드 저류층의 대표적인 물성값을 사용하였으며, 각각 Table 2, Fig. 3, Fig. 4에 해당한다(Cenovus, 2017; Law and Nasr, 2003; MEG Energy, 2016; Nexen, 2017). 전이구간의 두께는 오일샌드 저류층 하부에 전이구간이 존재하는 광구의 대표적인 물리검층자료(type log)를 참고하여 5 m로 설정하였다(Cenovus, 2017; MEG Energy, 2016; Nexen, 2017). 또한, 전이구간의 수포화도는 50~80% 범위를 갖고 깊이에 따라 로그함수 형태로 증가함을 가정하였다.

Table 2.

Reservoir properties for the reservoir model (Cenovus, 2017; Law and Nasr, 2003; MEG Energy, 2016; Nexen, 2017)

800 m 길이의 SAGD 유정 쌍을 저류층 모델 중앙에 배치하였으며, 주입정은 생산정의 5 m 상부에 위치한다. 생산단계를 제외한 예열단계의 시추공 모델은 STARS 시뮬레이터의 FlexWell 기능을 사용하여 SAGD 유정 쌍 환부(annulus) 내부에 긴 튜빙과 짧은 튜빙을 설계하였다(Fig. 5). 각 튜빙은 예열방식에 따라 스팀을 주입 및 생산하여 예열단계를 수행한다.

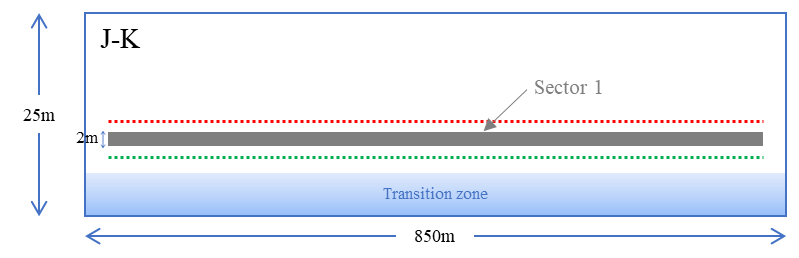

예열단계 종료 시점에 대한 기준을 결정하기 위해 주입정과 생산정 중앙에 1×800×2 m(각각 I, J, K 방향) 크기의 영역을 Sector 1으로 정의하고 해당 영역의 평균 온도를 관측하였다(Fig. 6). Sector 1의 평균 온도가 각각 50, 70, 80, 90, 100, 110, 130°C에 도달했을 때 예열단계를 종료하고 생산단계 시뮬레이션을 수행하여 정상적인 SAGD 운영이 가능한 온도를 결정하였다.

전이구간과 생산정 간 이격거리에 따른 전이구간의 영향을 평가하기 위해 생산정을 전이구간 상부 5, 2, 0 m(상부에 위치)에 시추하는 경우를 가정하였다(Fig. 7).

또한, 예열방식과 예열단계의 운영조건에 대한 민감도 분석을 수행하여 예열 소요기간과 생산단계의 생산성을 비교, 분석하였다. 예열방식은 스팀 직접주입 방식과 스팀 순환 방식을 비교하였으며, 운영조건은 스팀 주입량, 주입정과 생산정 간 주입압력 차, 스팀품질을 비교하였다(Table 3). 운영조건에 대한 민감도 분석은 OPAAT(one parameter at a time)으로 수행되었다. 기본 모델(base case)의 운영조건은 스팀 주입량 100 m3/day, 주입압력 차 0 kPa, 스팀품질 0.95로 설정하였다. 생산정이 전이구간과 가까울수록 생산정 주변에 유동수의 양이 많으므로 주입 가능한 스팀의 양은 증가한다. 따라서, 기본 모델의 스팀 주입량은 세 가지 시추 위치에 공통으로 적용된 값으로 설정하였다. 주입정과 생산정 간 압력 차가 존재할 경우, 유동수가 생산될 수 있기 때문에 예열단계 운영에 영향을 미친다. 이를 방지하기 위해 기본 모델의 주입정과 생산정 간 주입압력 차를 최소화하였다. 스팀 품질은 스팀에 의한 열전달이 유리하도록 매우 높은 스팀 품질을 설정하였다.

Table 3.

Experimental design for the preheating operation

또한, 전이구간과 생산정의 이격거리에 따라 스팀 주입량의 범위를 다르게 설정하였으며 전이구간과 생산정의 이격거리가 5 m일 때 60, 80, 100 m3/day, 2 m일 때 80, 100, 120 m3/day, 그리고 0 m일 때 100, 120, 140 m3/day로 스팀 주입량을 설정하였다. 유정 간 주입압력 차는 ‘생산정의 스팀 주입압력 – 주입정의 스팀 주입압력’로 정의하였다. 각 주입압력은 최대 운영압력을 넘지 않으며, 초기 저류층 압력의 2배 이상의 압력인 5500 kPa를 최대 운영압력으로 설정하였다. 이를 기준으로 유정 간 주입압력 차의 범위를 -200, -100, 0, +100, +200 kPa로 설정하였다. 마지막으로 스팀품질의 범위는 0.6, 0.8, 0.95로 설정하였다.

예열단계 종료 온도 결정

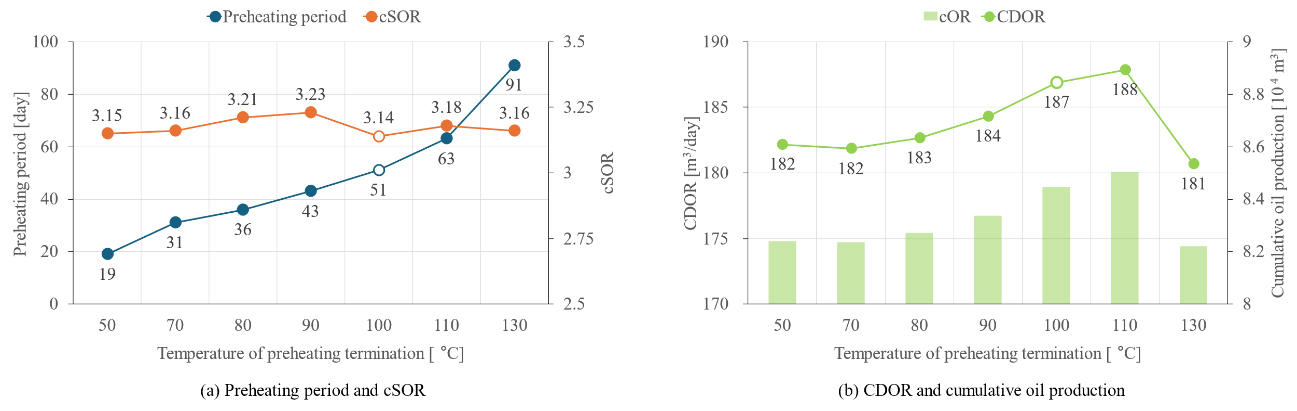

주입정과 생산정의 중간 지역인Sector 1의 평균 온도가 50~130°C 범위의 온도에 도달하는 시점에서 예열단계를 종료하고 생산단계로 전환하여 1년 동안 운영한 후 SAGD 생산성을 비교하였다. 예열단계 종료 온도가 100, 110°C인 조건에서 비교적 낮은 cSOR과 높은 CDOR 및 누적오일생산량을 나타냈다(Fig. 8(a), (b)). 두 온도에 대한 예열기간을 비교했을 때 100°C인 경우가 51일로 더 짧았다. 이는 실제 SAGD 사업에서 행하는 예열단계 기간인 2개월과 유사하므로 100°C를 예열단계 종료 온도로 결정하였다.

예열단계 시 생산정 이격거리에 따른 전이구간의 영향 평가

SAGD 예열단계 운영 시 전이구간의 영향에 의해 주입정과 생산정 사이 열교류가 달라질 수 있음을 확인하였다. 생산정 이격거리가 각각 5 m, 2 m, 0 m인 조건에 대해 스팀 직접주입 예열방식과 스팀 순환 예열방식을 적용하여 예열단계를 운영하였다. 예열 운영조건은 기본 모델의 조건으로 모두 동일하다. 이후, SAGD 유정 쌍 사이의 저류층 온도 분포를 확인하였다.

스팀 직접주입 예열방식 분석

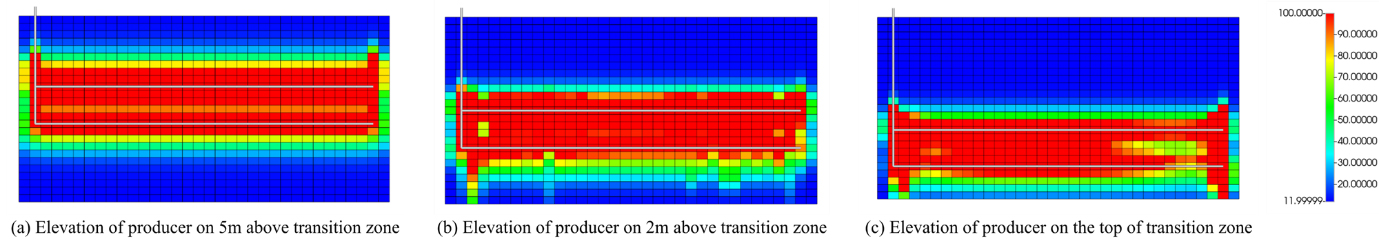

생산정 이격거리가 5 m인 경우, 전이구간의 영향을 받지 않아 열손실이 없으므로 유정 쌍 사이의 저류층의 온도가 크게 증가하였다(Fig. 9(a)). 생산정 이격거리가 2 m인 경우, 전이구간과 가까워지므로 스팀의 열이 전이구간으로 전달되어 열손실이 발생한다. 동시에, 전이구간의 유동수로 인해 스팀의 유동성이 증가하기 때문에 유정 쌍 사이의 저류층 온도가 크게 증가한다(Fig. 9(b)). 생산정 이격거리가 0 m인 경우, 전이구간의 상부에 인접하므로 더 많은 열이 전이구간으로 전달된다. 이로 인해 수평정의 일부 구간에서 상대적으로 낮은 온도 분포를 나타낸다(Fig. 9(c)).

스팀 순환 예열방식 분석

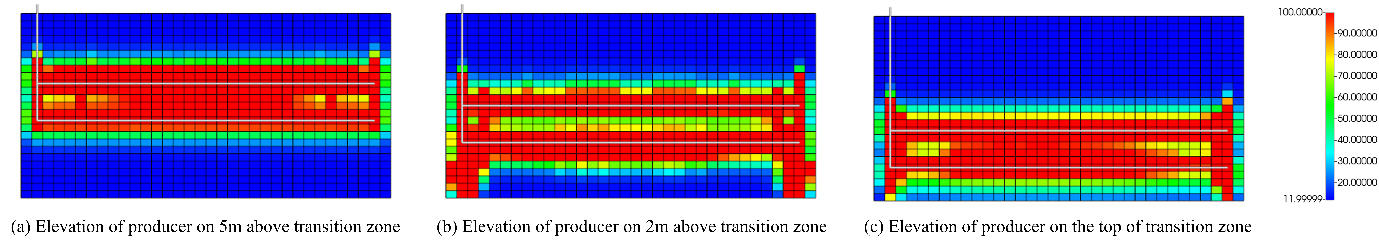

생산정 이격거리가 5 m인 경우, 스팀 직접주입 예열방식과 마찬가지로 전이구간의 영향을 받지 않아 유정 쌍 사이의 저류층의 온도가 크게 증가하였다(Fig. 10(a)). 생산정 이격거리가 2 m인 경우, 전이구간으로 인해 열손실이 발생하므로 유정 쌍 사이의 저류층 온도가 상대적으로 낮으며 열교류가 충분히 발달하지 못했다(Fig. 10(b)). 반면, 생산정 이격거리가 0 m인 경우, 전이구간으로 인한 열손실이 더 큼에도 불구하고 온도가 크게 증가한 것을 확인할 수 있는데(Fig. 10(c)), 이것은 전이구간의 유동수가 스팀 순환 시 유동성을 증가시켰기 때문이다.

위의 분석을 통해, 스팀 순환 예열방식이 스팀 직접주입 예열방식보다 전이구간의 유동수로 인한 스팀의 유동성 증가의 영향이 더 큰 것을 확인할 수 있었고, 생산정의 위치 결정과 예열방식에 따라 전이구간의 유동특성을 적절히 활용 가능함을 확인하였다.

생산정 이격거리, 예열방식, 그리고 예열 운영조건에 따른 민감도 분석

전이구간이 존재하는 저류층에 SAGD 공법 적용 시 예열단계와 SAGD 생산성에 미치는 영향을 확인하기 위해 전이구간과 생산정의 이격거리, 예열방식, 그리고 예열 운영조건에 따른 예열기간과 cSOR, CDOR 및 누적오일생산량을 비교 분석하였다.

예열기간 분석

세 가지 예열 운영조건에 따른 예열기간을 비교하였고(Fig. 11), 그 값들을 표로 정리하였다(Table 4). 생산정 이격거리가 작을수록 대체로 짧은 예열기간을 나타냈고 스팀 직접주입 예열방식이 스팀 순환 예열방식보다 최소 2일부터 최대 61일 만큼 더 짧은 예열기간을 나타냈다. 이는 스팀 직접주입 예열방식이 저류층으로 스팀을 직접 유동시켜 더 많은 열전달이 가능하기 때문이며, 이 효과는 전이구간의 유동특성인 스팀 손실과 스팀 유동성 증가에 따라 달라진다.

Table 4.

Results of the sensitivity analysis for the preheating period

생산정 이격거리가 5 m인 경우, 전이구간의 영향을 받지 않으므로 더 많은 열전달을 통해 예열기간을 단축할 수 있다. 스팀 주입량과 스팀 품질이 클수록 예열기간이 짧은 경향을 보이며 유정 간 주입압력 차에 따른 예열기간의 변화는 거의 없다. 생산정 이격거리가 2 m인 경우, 전이구간과 가까우므로 스팀 손실이 일부 발생한다. 때문에, 스팀 직접주입 예열방식을 통해 100 m3/day 이상의 스팀 주입량 운영을 했음에도 불구하고 예열기간의 변화는 거의 없다(Fig. 11(a)). 한편, 주입압력 차가 +200 kPa인 조건에서 긴 예열기간이 나타났는데, 빠른 스팀 유동 속도로 인해 전이구간으로의 스팀 손실이 커졌기 때문이다(Fig. 11(b)). 스팀 품질이 클수록 예열기간은 짧지만, 0.80 이상의 스팀 품질 조건에서 스팀 순환 예열방식의 예열기간은 변하지 않았다(Fig. 11(c)). 생산정 이격거리가 0 m인 경우, 스팀 주입량이 클수록 예열기간이 짧고 주입압력 차에 따른 예열기간의 변화는 거의 없다. 하지만, 스팀 품질에서 다른 경향을 나타냈다. 스팀 품질이 작을수록 예열기간이 짧으며 0.60의 스팀 품질 조건에서 42일로 가장 짧았다. 이는 생산정이 전이구간 상부에 인접하므로 스팀보다 고온의 물 주입을 통한 열전달이 유리하기 때문이다.

cSOR분석

세 가지 예열 운영조건에 따른 cSOR을 비교하였고(Fig. 12), 그 값들을 표로 정리하였다(Table 5). 모든 예열 운영조건에 대해 스팀 직접주입 예열방식이 스팀 순환 예열방식보다 cSOR이 작다. cSOR의 변화는 대체로 0.30 이하로 미미했으며 스팀 품질 변화에 가장 크게 변화하였다.

생산정 이격거리가 5 m인 경우, 스팀 주입량과 스팀 품질이 클수록 cSOR이 작고 주입압력 차는 변화가 거의 없다. 생산정 이격거리가 2 m인 경우, 스팀 주입량과 주입압력 차에 대한 cSOR의 변화는 거의 없으며, 스팀 품질에서 cSOR의 뚜렷한 변화가 나타났다(Fig. 12(c)). 0.95의 스팀 품질 조건에서 스팀 직접주입 예열방식의 cSOR이 3.6으로 컸는데, 이는 생산단계 이후 스팀챔버 발달에 사용되는 스팀이 전이구간으로 인해 손실되기 때문이다. 생산정 이격거리가 0 m인 경우, 더 많은 스팀 손실이 발생하므로 모든 예열 운영조건에 대해 3.7이상의 큰 cSOR을 나타낸다.

Table 5.

Results of the sensitivity analysis for cSOR

CDOR 및 누적오일생산량 분석

세 가지 예열 운영조건에 따른 CDOR 및 누적오일생산량을 비교하였고(Fig. 13), 그 값들을 표로 정리하였다(Table 6, Table 7). 모든 예열 운영조건에 대해 스팀 직접주입 예열방식이 스팀 순환 예열방식보다 큰 CDOR 및 누적오일생산량을 나타냈다. 예열 운영조건에 관계없이 생산정의 이격거리가 짧을수록 CDOR 및 누적오일생산량이 큰 경향을 나타냈다. 특히, 생산정 이격거리가 2 m와 0 m인 경우, 비록 전이구간에 의해 cSOR이 증가하지만 스팀의 유동성 증가로 인해 스팀챔버 발달이 향상되므로 생산량이 증가한다. 스팀 주입량과 스팀 품질이 클수록 CDOR 및 누적오일생산량이 컸으며(Fig. 13(a), (c)), 주입압력 차에 대한 변화는 작았다(Fig. 13(b)). 한편, 생산정 이격거리가 0 m인 경우, 스팀 품질이 작을수록 CDOR 및 누적오일생산량이 큰 경향을 나타냈는데 전이구간 존재 시 물이 스팀보다 더 많은 열전달이 가능하기 때문이다. 이는 생산단계의 스팀챔버 발달을 유리하게 하여 더 많은 오일 생산으로 이어진다(Fig. 13(c)).

Table 6.

Results of the sensitivity analysis for cDOR

Table 7.

Results of the sensitivity analysis for cumulative oil rate

결 론

본 연구에서는 전이구간이 존재하는 오일샌드 저류층에서 전이구간의 유동특성을 활용하여 SAGD 예열단계의 운영을 최적화하기 위해 민감도 분석을 수행하였다. 구체적으로, 전이구간과 생산정의 이격거리(5 m, 2 m, 0 m), 예열방식(스팀 직접주입 및 스팀 순환), 예열 운영조건(스팀 주입량, 유정 간 주입압력 차, 스팀 품질)을 고려하였다. 예열기간과 SAGD 생산성을 도출하여 성능을 확인한 결과, 스팀 직접주입 예열방식이 스팀 순환 방식보다 짧은 예열기간, 낮은 cSOR, 높은 CDOR 및 누적오일생산량을 나타냈다. 예열기간과 cSOR은 스팀 품질에 가장 민감하였고, CDOR 및 누적오일생산량은 생산정의 이격거리에 가장 민감하였다. 최적의 SAGD 성능을 보이는 경우는 생산정 이격거리가 2 m일 때 스팀 직접주입 예열방식을 적용하고, 스팀 주입량을 높이며, 스팀 품질을 0.80으로 운영하는 것이다. 이를 통해 예열단계를 신속히 종료할 수 있으며, 낮은 cSOR과 높은 CDOR 및 누적오일생산량을 얻을 수 있다. 따라서, 전이구간과 생산정의 이격거리를 최적화하여 더 많은 생산구간을 확보하고, 전이구간의 유동특성을 통해 예열단계의 열교류를 향상시키는 것이 중요하다. 이를 통해 적절한 예열 운영조건을 통해 최적의 SAGD 성능을 기대할 수 있다.