서 론

유화산 특성 및 유화산 산처리 공법 메커니즘

실험 준비 및 절차

유화산 제조 조건

유화산 제조 절차

유화산 제조 결과 및 분석

단일유화제의 유화산 제조 결과

혼합유화제의 액적 시험 결과

혼합 유화제의 상분리 시험 결과

혼합유화제의 최적 비율 도출

결 론

서 론

에너지전환 시대에 접어듦에도 불구하고 전통 석유자원의 역할이 더욱 강화될 것으로 전망되며, 이에 따른 자원 확보의 중요성이 강조되고 있다. 특히 전기자동차 보급 및 배터리 기술의 발전으로 인해 자동차용 석유 수요가 감소하더라도 선박과 항공기 등 다른 수송 부분의 대체 불가능한 석유 수요는 장기적으로 꾸준한 증가 추세를 유지할 것으로 전망된다(Korea Energy Economics Institute, 2020). 이와 같이 증가하는 석유 수요에 부응하기 위해 석유 자원 개발은 지속적으로 이루어져야 하며, 이를 위해 전 세계 오일의 60% 이상이 부존된 것으로 알려진 탄산염암 저류층에 대한 관심이 증가하고 있다(Schlumberger, 2020). 그러나 탄산염암 저류층은 불균질성(heterogeneity)이 크고 유동 특성이 복잡하여 개발과 생산이 쉬운 사암 저류층보다 1차 회수율이 현저히 낮게 나타나는 문제가 있다. 따라서 석유개발 현장에서는 탄산염암 저류층의 투과도를 개선하므로써 생산성을 증진시키기 위해 암체 산처리 공법(matrix acidizing)을 일반적으로 수행한다(Sayed et al., 2013; Yousufi et al., 2018; Yoo and Lee, 2018; Yoo et al., 2018; Yoo et al., 2019). 이때 염산(HCl)은 방해석(calcite) 및 백운석(dolomite)으로 이루어진 탄산염암과의 반응성이 뛰어날 뿐만 아니라 가격 또한 저렴하여 암체 산처리 공법에 주로 사용된다. 그러나 염산은 점성도가 낮아 불균질한 저류층에 주입 시 투과도가 높은 지층으로만 흐르는 문제가 있어 투과도 개선이 부분적으로 일어나는 단점이 있다. 또한, 낮은 주입률에서는 강한 반응성으로 인해 암석의 주입부만 용해되는 표면용해(face dissolution) 현상이 일어나거나, 고온에서는 생산설비의 부식성이 매우 높기 때문에 이를 방지하고자 대량의 부식방지제(corrosion inhibitor)를 반드시 사용해야 한다(Sayed et al., 2013; Carins et al., 2016; Sidaoui et al., 2018). 이러한 기존의 산처리 공법의 한계를 보완하고자 산의 점성도를 높여 산과 암체의 체적접촉효율(volumetric sweep efficiency) 개선을 통해 산과 암석의 반응을 지연시키고, 효율적인 형태의 웜홀(wormhole)을 형성하는 산 혼화(acid divergent) 기법들이 연구되어 왔다(Nasr-El-Din et al., 2001; Carins et al., 2016). 그중 유화산(emulsified acid)은 산의 점성도를 증가시키기 위해 염산에 오일과 유화제(emulsifier)를 혼합한 것으로 저류층에 주입 시 유체의 주입 압력을 낮게 유지할 수 있다. 특히, 유화산 제조에 사용되는 오일이 산을 감싸므로 산과 암석의 반응을 지연시킬 뿐만 아니라 생산설비의 부식을 방지할 수 있다(Kasza et al., 2006; Madyanova et al., 2012; Sarma et al., 2012). 이때, 성공적인 유화산 산처리 공법 수행하기 위해서는 상온에서는 유화산의 제조 및 운반을 위해 24시간, 고온(70°C 이상)에서는 저류층 내 유체의 주입을 위해 4시간 동안 유화산의 안정성을 확보하는 것이 중요하다 (Sokhanvarian et al., 2019; Song et al., 2021). 또한 유화산 산처리 공법에 적합한 W/O(water-in-oil) 에멀젼(emulsion) 제조를 위해서는 유화제의 친수성-친유성 균형(hydrophile- lipophile balance, HLB) 값을 3에서 6사이로 설정해야 한다(Setiati et al., 2018).

그러나 현재까지 유화산 산처리 공법에 관한 연구는 대부분 양이온성 유화제를 단독으로 사용하여 유화산을 제조하고 실험실 조건에서 산-암석 반응 실험을 수행하여 용해도와 확산계수를 산출하는 내용이 주를 이룬다. 또한, 혼합 유화제를 사용하여 상온과 고온에서 안정성을 모두 확보한 W/O 유화산 제조 연구는 미미한 상황이다.

Sayed et al.(2013)은 양이온성 유화제를 사용하여 유화산을 제조하였으며 산처리 코어유동 실험(core flood)을 통해 유화산의 최적 주입률을 도출하였다. 실험결과, 유화산은 주입률에 관계없이 표면용해(face dissolution) 현상이 일어나지 않고 효율적인 형태의 웜홀을 형성하여 코어시료의 투과도를 향상시켰다. 하지만 해당 연구에서 제조한 유화산은 24°C의 상온에서 48시간 이상의 안정성을 확보하였으나, 110°C의 고온에서 1.5시간 내로 분리되는 낮은 안정성을 보였다. Sidaoui et al.(2018)은 양이온성 유화제를 사용하여 유화제의 농도 별로 유화산을 제조하였으며, 유화산 제조 직후 고온(120°C)에서 안정성 평가를 수행하였다. 안정성 평가 결과, 1.5 wt%의 유화제를 첨가한 유화산의 안정성이 가장 우수했지만 2시간 경과 후 오일과 산으로 분리되기 시작하였으며, 4시간 경과 후 안정한 유화산의 부피가 전체 유화산의 부피의 70 vol% 미만으로 불안정성을 보였다. Yousufi et al.(2018)은 비이온성 유화제를 사용하여 유화산을 제조한 후, 산처리 코어 유동실험을 통해 유화산이 효율적인 형태의 웜홀을 형성함을 확인하였다. 그러나 해당 연구에서 제조한 유화산은 70°C의 고온 조건에서 5시간 이상 안정했으나 상온에서는 9시간 미만의 낮은 안정성을 보였다. 상기의 선행 연구 분석결과 유화산이 염산의 빠른 반응성을 보완하여 염산을 단독으로 사용하는 것보다 효율적임을 보였으나 상온 또는 고온에서의 안정성을 갖추지 못해 현장 적용이 어려울 것으로 판단된다. 따라서 현장 적용을 위해 상온과 고온 조건의 안정성을 모두 확보한 유화산 제조 연구가 필수적이다.

최근 서로 다른 두 종류 이상의 유화제를 혼합하여 에멀젼을 제조할 때 에멀젼의 안정성이 높아지는 연구가 다수 발표되었다. Hong et al.(2016)은 혼합 유화제를 사용하여 화장용 크림 에멀젼을 제조하였다. 친수성을 띄는 비이온성 유화제와 친유성을 띄는 비이온성 유화제를 HLB 값 기준으로 혼합하여 4 종류의 에멀젼을 제조하고 안정성을 평가하였다. 실험 결과, 혼합 유화제를 사용하여 제조한 4 종류의 에멀젼 모두 비이온성 유화제를 단독으로 사용하는 것 보다 상온에서 56일 이상 상분리 현상 없이 안정함을 보였다. Roque et al.(2020)은 화장품 또는 제약에 활용되는 니오좀(niosome) 에멀젼을 제조하고 안정성을 평가하였다. 기존의 니오좀은 비이온성 유화제를 기반으로 하여 제조하지만, 해당 연구에서는 니오좀의 안정성을 증가시키고자 비이온성 유화제와 양이온성 유화제를 혼합하여 사용하였다. 실험 결과, 기존에 상온에서 7일간 유지되던 니오좀의 안정성이 혼합 유화제를 사용하였을 때 32일 까지 증가되었다.

따라서 본 연구에서는 상온과 고온에서의 안정성을 모두 확보하기 위해 선행 연구(Hong et al., 2016; Roque et al., 2020)를 참고하여 혼합 유화제 기반 유화산을 제조하고, 안정성 평가를 수행하여 염산의 농도, 산-오일 비율(acid-oil ratio), 유화제 혼합 비율 및 유화제 농도에 대한 최적 비율을 도출하고자 한다.

유화산 특성 및 유화산 산처리 공법 메커니즘

에멀젼은 유상(oil phase)이 연속상을 이루는 W/O 에멀젼과 수상(water phase)이 연속상(continuous phase)을 이루는 O/W(oil-in-water) 에멀젼으로 나뉜다. 탄산염암 저류층의 암체 산처리 공법을 수행하기 위해 사용하는 유화산은 오일이 연속상을 이루고 염산이 액적(droplet)으로 분산되어 있는 형태인 W/O 에멀젼이다. 이때 염산을 감싼 형태의 오일은 탄산염암과 염산이 고온에서 빠르게 반응하는 것을 방지하는 확산장벽(diffusion barrier) 역할을 한다(Sayed and Nasr-El-Din, 2013; Carins et al., 2016). 이로 인해 산과 암석의 반응이 지연되어 저류층 내에 효율적인 형태의 웜홀을 생성할 수 있으며, 강산이 생산설비와 직접 접촉하지 않기 때문에 부식방지제의 첨가를 최소화 할 수 있다(Sidaoui and Sultan, 2016). 또한, 높아진 점성도로 인해 체적접촉효율이 증가하고 겔화산(gelled acid)과 같이 투과도가 불균질한 저류층의 생산성을 전반적으로 개선할 수 있다. 뿐만 아니라, 겔화산과 달리 투과도가 낮은 저류층에 유체를 주입하여도 암석의 주입부를 막는 필터케익 현상이 발생하지 않는 장점이 있다.

유화산을 이용한 산처리 공법 수행에 있어 에멀젼의 안정성을 확보하는 것이 가장 중요하며, 이때 유화산의 안정성, 액적 크기와 형태 등을 포함한 물리적 성질은 유화제의 종류와 HLB 값, 유화제의 농도에 따라 결정된다.

유화제의 종류는 헤드(head)의 이온성에 따라 세 가지로 분류된다. 양이온성 유화제는 상온에서 에멀젼의 안정성을 증가시키는 특징이 있다. 그러나 대개 HLB 값이 높아 O/W 에멀젼을 형성하기 때문에 HLB 값이 낮은 비이온성 유화제 또는 음이온성 유화제와 혼합하여 사용하기도 한다(Nasr-El-Din et al., 2001). 음이온성 유화제는 양이온을 띄는 탄산염암 저류층에 흡착하는 성질로 인해 음이온을 띄는 사암 저류층에 주로 사용된다. 비이온성 유화제는 HLB 값의 범위가 넓어 다양한 형태의 에멀젼을 제조하는데 유리할 뿐만 아니라 고온에서 에멀젼의 안정성을 높이는 성질이 있다(Alabdulmohsen, 2015).

유화제의 중요한 특징인 HLB 값은 유화제의 친수성 또는 친유성 정도를 나타내는 특성으로, 1에 가까울수록 친유성, 20에 가까울수록 친수성을 나타내며 에멀젼의 형태(W/O emulsion, O/W emulsion)를 결정한다. HLB 값 범위에 따라 사용해야 하는 유화제의 사용 용도가 결정되며, W/O 에멀젼 제조를 위해서는 HLB 값을 고려하여 적합한 유화제를 선택하여야 한다(Setiati et al., 2018).

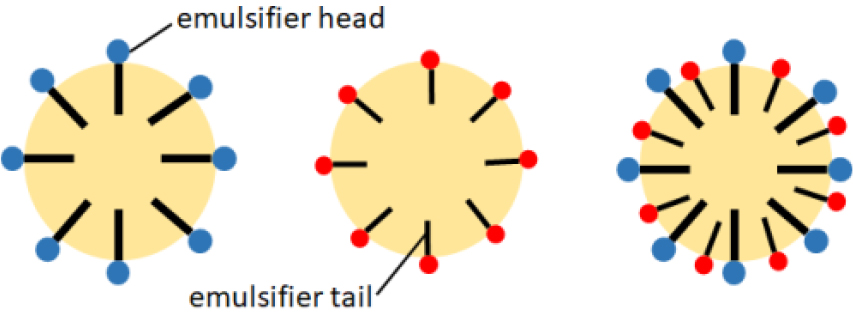

또한, Fig. 1과 같이 서로 다른 두 종류 이상의 유화제를 HLB 값이 3에서 6 사이가 되도록 혼합하여 사용 시 W/O 에멀젼 형성에 용이할 뿐만 아니라, 에멀젼 계면에 유화제들의 배치가 촘촘해지며 시간에 따른 안정성이 높아지게 되므로 혼합 유화제의 사용에 대한 연구가 필요하다(Hong et al., 2016; Setiati et al.,2018; Roque et al., 2020).

이때, 아래의 식은 혼합 유화제의 HLB 값을 구하기 위한 것으로, 식에 각 유화제의 HLB 값을 대입하여 무게비로 계산한다.

여기서, 는 유화제 A의 HLB 값, 는 유화제 B의 HLB 값이며, 는 유화제 A의 무게, 는 유화제 B의 무게를 의미한다.

또한 유화제의 첨가량은 유화산의 점성도 및 유체 안정성을 결정하는 중요한 요인이므로 유화산 제조 후 안정성 평가(stability test)를 수행하여 유화제의 종류와 적절한 첨가량을 도출해야 한다(Al-Mutari et al., 2007; Sidaoui and Sultan, 2016).

실험 준비 및 절차

유화산 제조 조건

본 연구에서는 상온과 고온에서의 안정성을 확보한 유화산을 제조하기 위해 양이온성 유화제와 비이온성 유화제를 사용하여 염산의 농도, 산-오일 비율, 유화제의 혼합 비율, 유화제의 농도에 따른 유화산 제조 실험을 진행하였다. 유화산 제조에 있어 가격이 저렴하고 탄산염암과의 호환성이 좋은 염산을 사용하였다. 여기서 염산의 농도는 현장에서의 생산 운영비용과 웜홀 생성의 효율을 결정한다. 암체 산처리 공법 수행 시 산의 농도가 지나치게 높을 경우 생산설비를 손상시켜 부식방지제와 같은 첨가제(additives)로 인해 추가비용이 발생하고 생산 운영비용이 증가하지만, 반대로 염산의 농도가 낮을 경우 저류층과 충분히 반응하지 못하여 웜홀 생성 효율이 떨어진다. 따라서 본 실험에서는 현장에서 가장 많이 사용되는 염산의 농도 범위인 15 wt% ~ 28 wt%에 포함되는 15 wt%, 22 wt%, 28 wt%로 설정하였다(Yoo and Lee, 2019; Wang et al., 2020). 유화산의 산-오일 비율은 염산의 함유량 및 유화산의 안정성과 점성도에 영향을 미치는 인자로 적절한 비율을 도출하기 위해 50:50, 60:40, 70:30으로 설정하였다(Xiong et al., 2010). 오일은 유화산 제조에 주로 사용되는 디젤을 사용하였다.

유화산 제조 시 가장 중요한 첨가제는 유화제이다. 본 연구에서는 양이온성 유화제 CTAB(cetyl trimethylammonium bromide)과 비이온성 유화제 SPAN 80(sorbitan monooleate)을 사용하였으며, 모두 Sigma-Aldrich社에서 제조된 유화제이다. CTAB은 HLB 값이 높아 유화산 산처리 공법에 사용이 불가능한 O/W 에멀젼을 형성하지만, 상온에서 유화산의 안전성을 높이는 성질이 있다. SPAN 80은 상온에서 에멀젼의 안정성이 낮지만, HLB 값이 4.3으로 유화산 산처리 공법에 적합한 W/O 에멀젼을 형성하며 고온에서 에멀젼의 안정성을 확보하는 장점이 있다.

유화제의 농도가 증가할수록 유화산의 점성도가 높아지고, 유화산의 점성도가 높아지면 주입 압력이 증가하는 문제가 있다. 이는 저류층에 유체의 주입 시 지층의 파쇄압보다 더 높은 압력을 가하게 되어 암체가 파쇄되고 공법이 실패하게 된다. 또한 유화제의 농도가 낮으면 시간에 따른 에멀젼의 안정성이 낮아져 상분리가 빠르게 일어나는 문제가 있다. 따라서 유화제의 농도는 유화산의 안정성을 결정하는 가장 중요한 인자이므로 세밀한 분석을 위해 유화산 제조에 일반적으로 사용되는 농도 범위인 1 wt% ~ 3 wt%를 0.5 wt% 간격으로 나누어 유화산을 제조하였다(Sayed et al., 2013; Yousufi et al., 2018).

유화제의 혼합 비율인 HLB 값은 에멀젼의 형태를 결정하는 중요한 인자이다. 이때, HLB 값을 3에서 6으로 설정할 때 W/O 유화산이 형성되며, 본 실험에서는 안정한 W/O 유화산을 형성하는 HLB 값을 도출하기 위해 4.5 ~ 6.5 범위를 0.5 간격으로 설정하였다. 혼합 유화제의 HLB 값은 각 유화제Table의 HLB 값을 식 2.1.1에 대입하여 무게비로 계산하였다. 1은 혼합 유화제 1.0 wt%를 제조하기 위한 비율이며, 이를 배수로 사용하였다.

Table 1.

The mixing ratio of HLB value-based emulsifiers

| HLB value | CTAB (wt%) | SPAN 80 (wt%) | SUM (wt%) |

| 4.5 | 0.035 | 0.965 | 1.0 |

| 5.0 | 0.123 | 0.877 | |

| 5.5 | 0.210 | 0.790 | |

| 6.0 | 0.300 | 0.700 | |

| 6.5 | 0.386 | 0.614 |

유화산 제조에 있어 회전 속도가 비교적 낮은 자력 교반기를 사용할 경우에는 시간에 따른 에멀젼의 안정성이 급격히 떨어지게 된다. 이에 반해 18,000 rpm(revolution per minute) 이상의 회전 속도를 가지는 고성능 혼합기(blender)를 사용하여 빠른 속도로 일정 시간 동안 에멀젼을 교반할 때 안정한 유화산을 제조하기 유리하다. 따라서 산과 오일을 오랜 시간동안 빠른 속도로 교반하여, 각 성분들을 균질하게 혼합하기 위해 Conair社의 워어링 혼합기(waring blender)를 사용했다.

유화산의 확산장벽에도 불구하고 생산설비의 부식을 완전히 방지하지 못한다. 따라서 유화산을 제조할 때 일반적으로 0.3 wt% ~ 0.5 wt%의 부식방지제를 첨가하여 H+ 이온과 금속 표면 사이의 상호 작용을 막아 부식을 방지한다. 본 연구에서는 염산과 호환성이 좋은 propargyl alcohol 0.3 wt%를 사용하였다.

본 연구에서 진행한 유화산 제조 실험의 조건을 Table 2와 같이 나타내었으며, 유화산 제조 실험 case를 Table 3과 같이 정리하였다. Set 1은 염산의 농도 별 유화제의 최적 혼합 비율을 결정하기 위해 설정하였으며, Set 2는 Set 1에서 정한 최적 혼합비율을 기반으로 염산의 농도 별 산-오일 비율 및 최적 유화제의 첨가량을 도출하기 위해 설정하였다.

Table 2.

Emulsified acid preparation parameters

Table 3.

Emulsified acid preparation cases

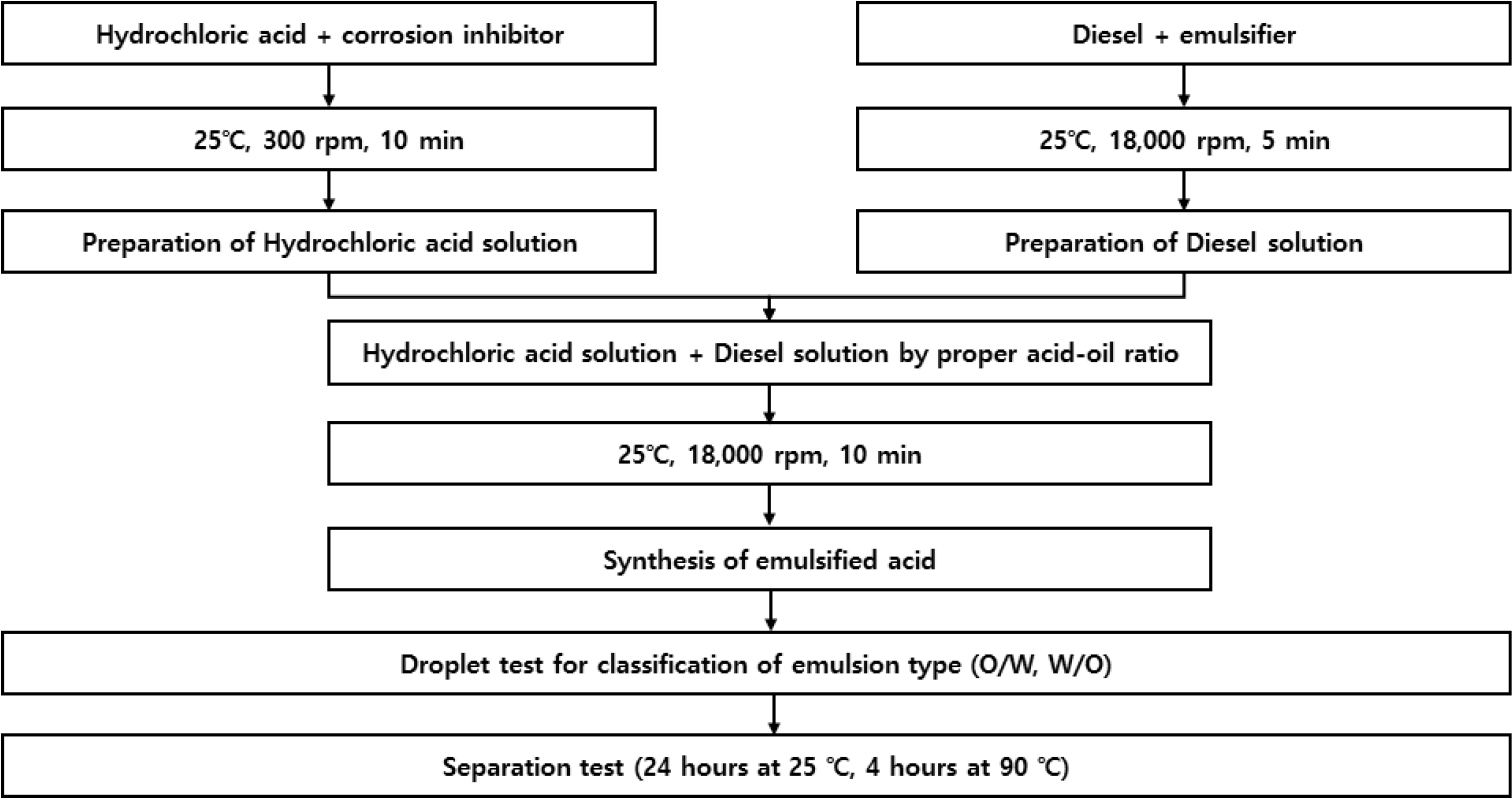

유화산 제조 절차

유화산 제조를 위해 먼저 순도가 35 wt%인 염산을 탈이온수(deionized water, DIW)로 희석하여 15 wt%, 22 wt%, 28 wt%의 염산 수용액을 제조한다. 제조한 염산 수용액에 0.3 wt%의 부식 방지제를 첨가하고 자력 교반기를 사용하여 상온에서 300 rpm으로 10분간 교반시켜 염산 용액을 제조한다. 디젤 용액을 제조하기 위해 디젤에 일정량의 유화제를 첨가하고 상온에서 자력 교반기를 이용하여 300 rpm으로 교반한다. 유화제가 모두 용해된 디젤을 워어링 혼합기를 활용하여 18,000 rpm의 빠른 속도로 5분간 교반시켜 디젤 용액을 제조한다. 마지막으로, 디젤 용액과 앞서 제조한 염산 용액을 적절한 산-오일 비율이 되도록 혼합하고 18,000 rpm의 빠른 속도로 10분간 교반시켜 유화산을 제조한다.

유화산 제조 직후 유화산의 형태를 확인하는 액적 시험(droplet test)과 온도와 시간에 따른 안정성을 파악하는 상분리 시험(separation test)을 진행하여 유화산의 안정성을 평가한다. 먼저 유화산의 형태를 확인하기 위해 액적 시험을 수행한다. 100 ml 비이커에 탈이온수를 채운 후, 제조한 유화산을 피펫을 이용하여 탈이온수에 떨어뜨린다. 유화산 액적을 물에 떨어뜨렸을 때, 물에서 분리되지 않고 액적 모양을 그대로 유지하면 W/O 유화산이 형성된 것으로 판단한다. 반대로 유화산 액적이 형태를 유지하지 못하고 물에 분산되는 경우 수용성인 산이 연속상을 이룬 것으로, 이는 유화산 산처리 공법에 적합하지 않다. 액적 시험을 통해 유화산 산처리 공법에 적합한 W/O 에멀젼의 형태가 확인된 유화산은 상온(25°C)과 고온(90°C)에서 상분리 시험을 진행한다. 현장적용에 있어 산과 오일의 분리를 방지하기 위해 유화산의 온도와 시간에 대한 안정성 파악은 매우 중요하기 때문에 온도와 시간에 따른 상대부피(relative volume)를 측정하고 유화산의 안정성을 파악한다. 상대부피는 전체 유체의 부피(total volume)에 대한 안정성을 유지하는 유화산(phase volume)의 부피의 비율을 나타낸 것으로, 다음의 식과 같이 나타낼 수 있다.

상분리 시험은 제조한 유화산을 메스실린더에 담고, 온도를 일정하게 유지할 수 있는 오븐에서 진행된다. 50 ml 메스실린더에 제조한 유화산을 담고 저온 오븐에 위치한다. 상온에서 24시간의 안정성을 확인하는 동안 1시간 간격으로 상대부피를 측정한다. 24시간 뒤 상대부피가 95 vol% 이상으로 상온에서 안정성이 확보된 유화산에 한해 고온에서의 상분리 시험을 진행한다. 유화산을 고온 오븐에 위치하고 4시간 동안 안정성을 확인한다. 이때 30분 간격으로 유화산의 상대부피를 측정한다. 고온(70°C 이상)에서 4시간 이후에도 상대부피가 95 vol%이상 유지될 때 최종적으로 안정한 유화산이라 판단하며, 상온과 고온에서 측정한 상대부피는 시간에 따른 그래프로 도시한다.

상온에서 상분리 시험을 진행하기 위해 JEIO TECH社의 저온 오븐 L-11을 사용하였다. IL-11은 0°C에서 최대 60°C까지 온도를 설정할 수 있으며 ± 0.1°C의 오차로 세심하게 온도를 유지하여 일정한 조건을 꾸준히 유지할 수 있는 장점이 있다. 또한, 고온에서 상분리 시험을 진행하기 위해 Sanyo社의 고온 오븐 MOV-212F를 사용하였다. MOV-212F는 최저 온도 40°C에서 최고 200°C까지 온도를 조절할 수 있으며 빠른 시간 안에 설정한 온도를 맞추고 일정하게 유지할 수 있는 장점이 있다.

Fig. 2는 유화산을 제조하기 위한 절차를 나타낸 것으로 크게 염산 용액 제조, 디젤 용액 제조, 유화산 제조, 안정성 평가로 구분된다.

유화산 제조 결과 및 분석

단일유화제의 유화산 제조 결과

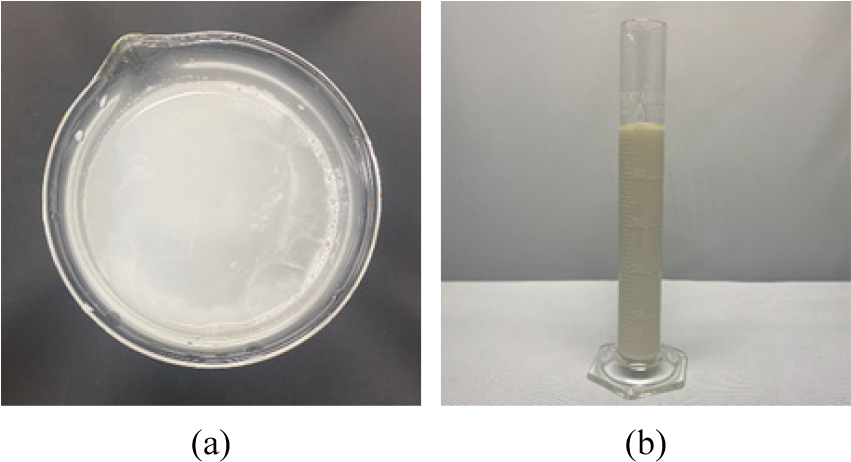

혼합 유화제를 사용하여 제조한 유화산의 성능과 비교하기 위해 양이온성 유화제 CTAB과 비이온성 유화제 SPAN 80을 단독으로 사용하여 유화산을 제조하고 성능을 평가하였다. 먼저, HLB 값이 10으로 친수성을 띄는 양이온성 유화제 CTAB은 유화산 제조 직후 액적 시험결과 Fig. 3(a)와 같이 물에서 액적의 형태를 유지하지 못하고 물에서 풀어지는 O/W 에멀젼을 형성하였다. 이는 에멀젼의 연속상이 수용성의 염산으로 형성된 것으로, 이를 사용하면 염산과 암체 또는 생산 설비가 직접 접촉하게 되어 유화산 산처리 공법에 적합하지 않다. 액적 시험을 수행한 후, 상분리 시험을 진행하였다. 상온에서의 상분리 시험 결과, Fig. 3(b)와 같이 24시간 이상 에멀젼의 상분리가 일어나지 않고 안정성이 유지되었다. 그러나 고온에서의 상분리 시험 결과 1시간 이내 모든 상이 분리됨을 확인하였다. 따라서 친수성 성질을 가지는 CTAB은 O/W 에멀젼을 형성하고 고온에서의 안정성이 낮으나, 상온에서의 에멀젼의 안정성을 강화시키는 성질을 확인하였다.

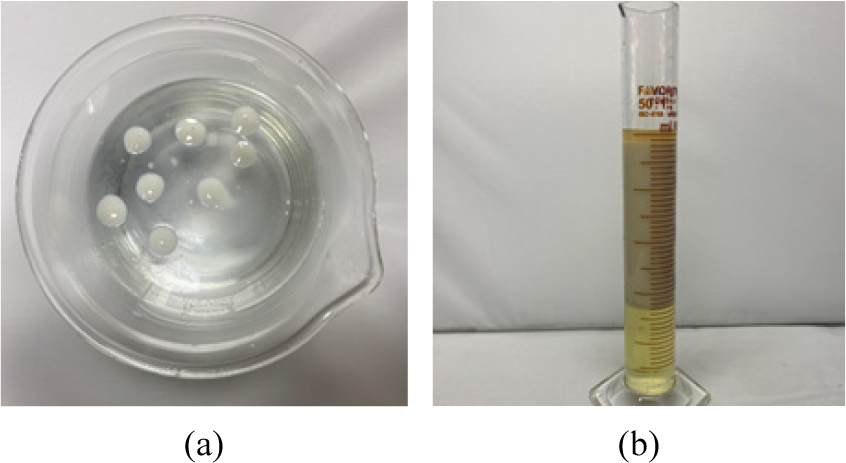

비이온성 유화제 SPAN 80을 단독으로 사용하여 유화산을 제조한 결과, Fig. 4(a)와 같이 액적 시험에서 유화산 액적이 물에 분산되지 않고 형태가 유지되는 것을 확인하였고, 이는 유화산 산처리 공법에 적합한 W/O 에멀젼이 형성된 것으로 판단하였다. 액적 시험 후 상분리 시험결과, Fig. 4(b)와 같이 상온에서는 8시간 내에 유상과 수상이 분리되는 불안정성을 보였으나, 고온에서는 4시간 이상 상분리가 일어나지 않고 에멀젼이 안정한 형태를 유지하였다. 따라서 비이온성 유화제 SPAN 80은 상온에서의 안정성이 낮으나 유화산 산처리 공법에 적합한 W/O 에멀젼 형성에 용이하며, 고온에서 에멀젼의 안정성을 강화시키는 것으로 판단하였다.

혼합유화제의 액적 시험 결과

먼저 CTAB과 SPAN 80의 최적 혼합비율을 결정하기 위해 Table 2에서 설정한 Set 1의 염산의 농도, 유화제의 농도, 유화제의 혼합 비율에 따른 75가지 유화산 제조 실험을 수행하고 안정성 평가를 진행하였다. Set 1의 세 가지 case는 각각 염산의 농도로 구분되며, 액적 시험 결과를 유화제의 농도 및 HLB 값에 따른 표의 형태로 나타내었다.

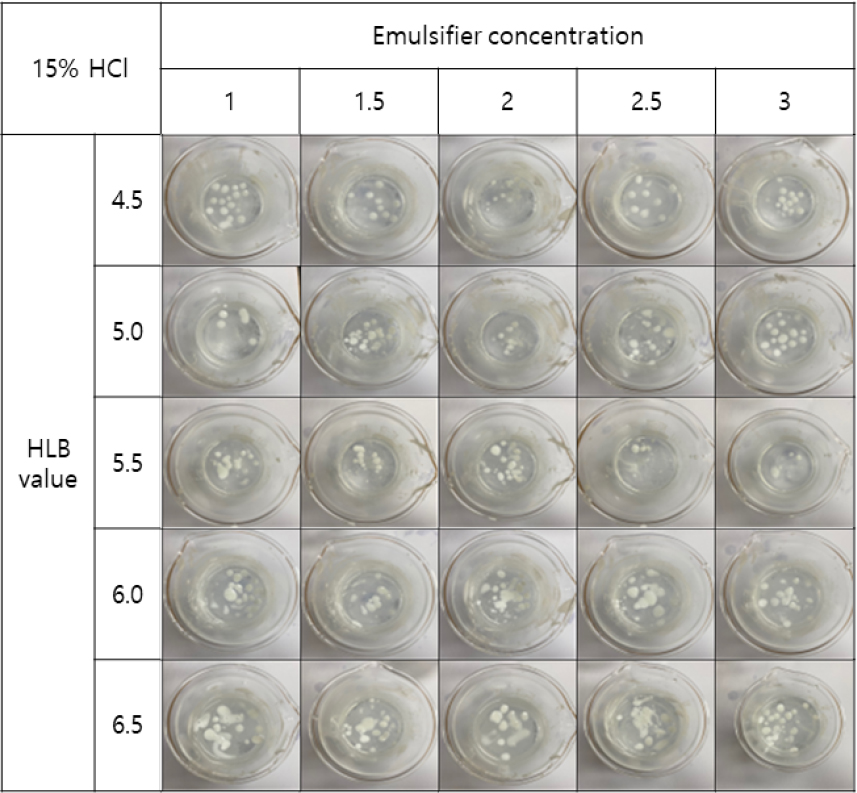

Fig. 5는 15 wt% 염산을 사용하여 유화산을 제조하고 액적 시험을 수행한 Case 1의 결과이며, HLB 값과 유화제의 농도에 따른 유화산 액적의 형태를 사진으로 나타내었다. 액적 시험 결과, 15% 염산을 사용한 유화산은 유화제의 농도에 관계없이 HLB 값이 4.5에서 6.5 사이일 때 유화산 산처리 공법에 적합한 W/O 에멀젼이 형성되며, HLB 값이 낮을수록 유화제의 액적이 단단해지는 것을 확인하였다. 또한, 유화제의 농도가 낮을수록 묽은 형태의 액적이 형성되며, 유화제의 농도가 높을수록 액적이 형태가 비교적 단단해지는 것을 확인하였다. 즉, 15 wt% 염산을 사용하여 W/O 에멀젼을 제조하기 위해서는 혼합 유화제의 HLB 값을 4.5에서 6.5 사이로 하여 사용해야 한다.

Fig. 6은 22 wt% 염산을 사용하여 유화산을 제조하고 액적시험을 수행한 결과이다. 시험 결과, 22% 염산을 사용한 유화산은 15 wt% 염산을 사용한 유화산과 달리 유화제의 농도에 관계없이 HLB 값이 4.5에서 6 사이일 때 유화산 산처리 공법에 적합한 W/O 에멀젼을 형성하였으며, HLB 값이 낮을수록 단단한 액적이 형성되는 것을 확인하였다. 또한, 유화제의 농도가 낮을수록 묽은 형태의 유화산 액적이, 유화제의 농도가 높을수록 단단한 형태의 유화산 액적이 형성됨을 확인하였다. 즉, 22 wt% 염산을 사용하여 W/O 에멀젼을 제조하기 위해서는 혼합 유화제의 HLB 값을 4.5에서 6 사이로 하여 사용해야 한다.

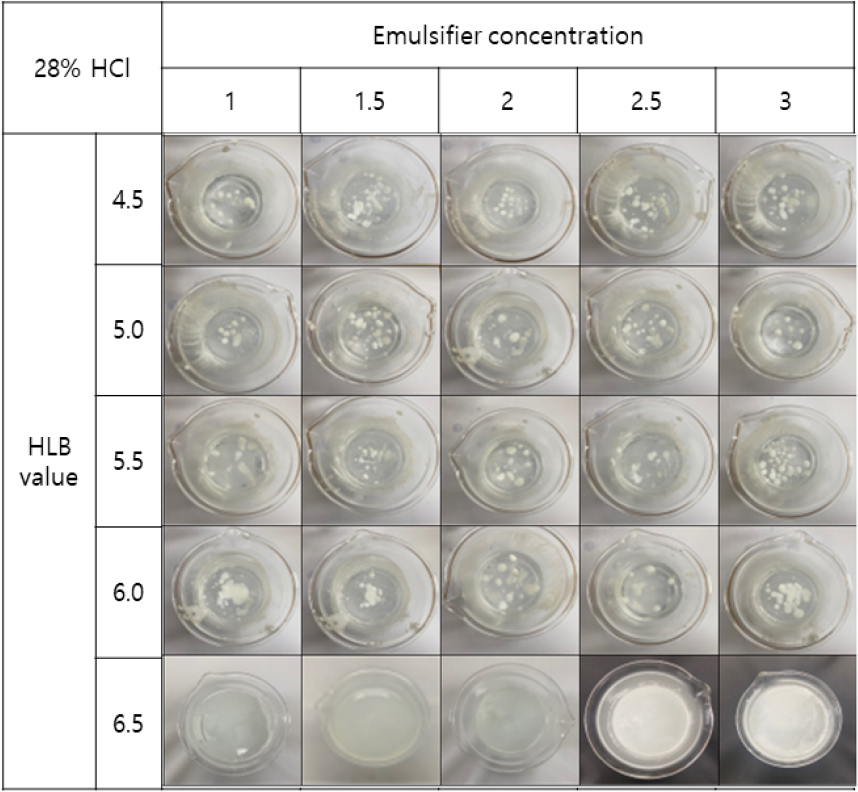

Fig. 7은 28 wt% 염산을 사용하여 유화산을 제조하고 액적시험을 수행한 결과이다. 시험 결과, 28 wt% 염산을 사용한 유화산은 22 wt% 염산을 사용한 유화산과 마찬가지로 유화제의 농도에 관계없이 HLB 값이 4.5에서 6 사이일 때 유화산 산처리 공법에 적합한 W/O 에멀젼을 형성하였다. 또한 이전 실험들과 마찬가지로, HLB 값이 낮을수록, 유화제의 농도가 높을수록 단단한 액적이 형성되는 것을 확인하였다. 그러나 동일한 농도의 유화제 사용 시, 22 wt% 염산을 사용하여 제조한 유화산에 비해 액적의 형태가 비교적 묽은 것을 확인하였다. 즉, 28 wt% 염산을 사용하여 W/O 에멀젼을 제조하기 위해서는 혼합 유화제의 HLB 값을 4.5에서 6 사이로 하여 사용해야 한다.

혼합 유화제의 상분리 시험 결과

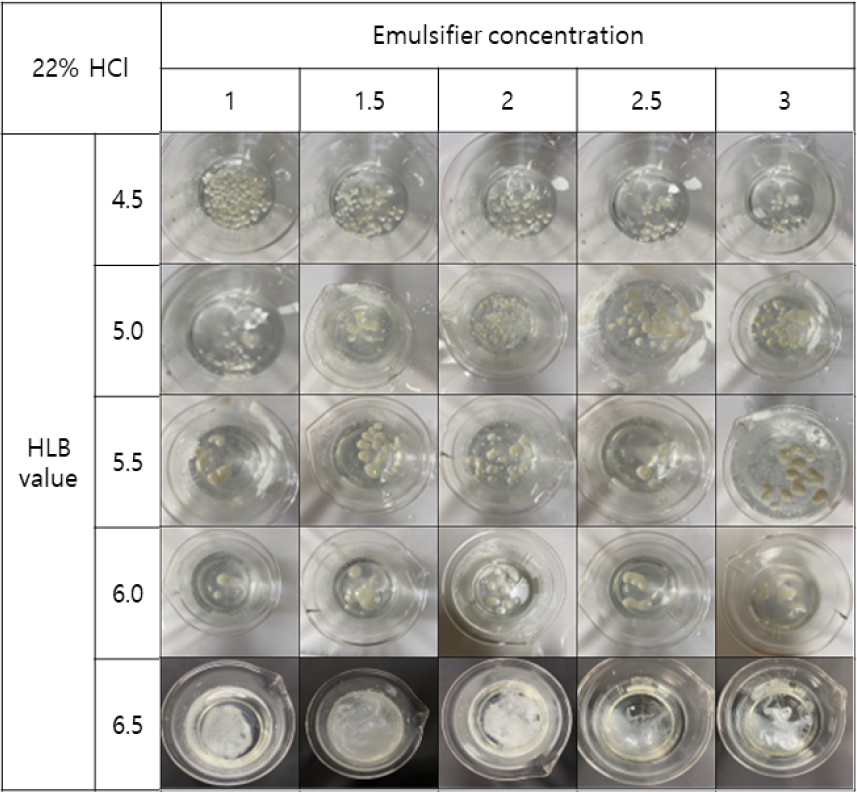

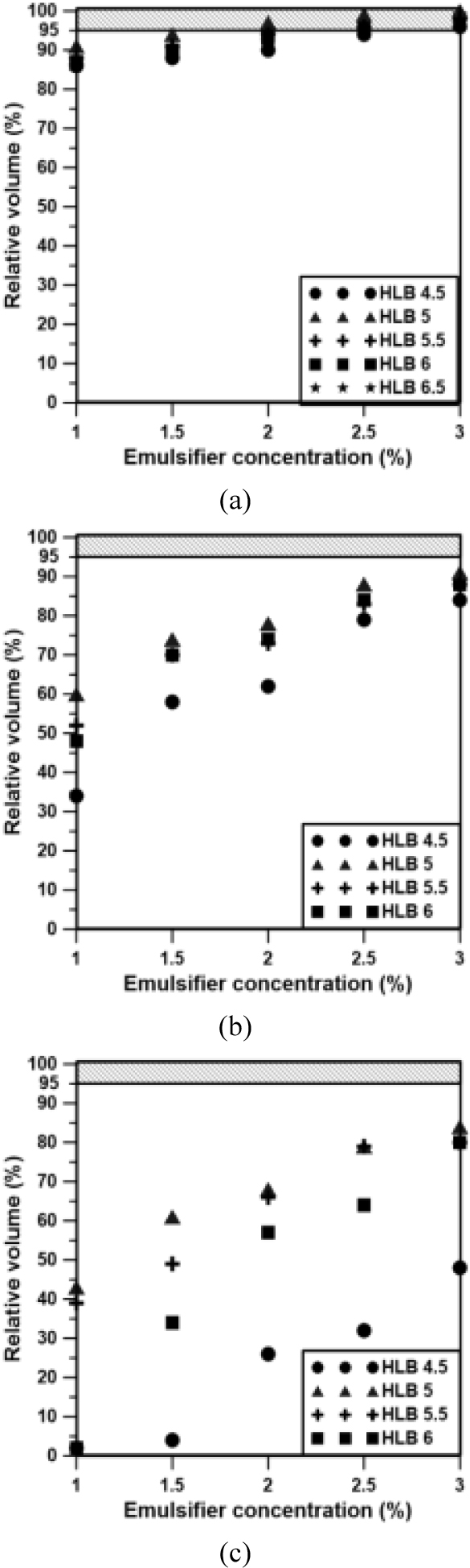

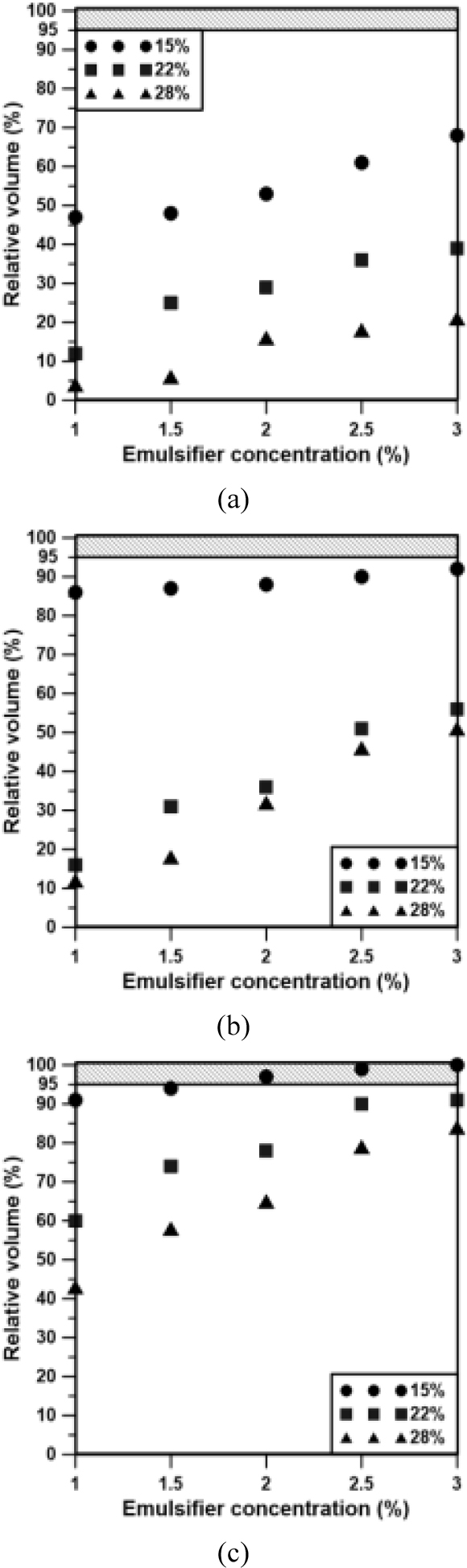

액적 시험 결과 W/O 에멀젼을 형성한 유화산을 대상으로 상분리 시험을 진행하였으며, 상온에서 상분리 시험 수행 후 상대부피가 95 vol% 이상으로 유지된 안정한 유화산에 한해 고온에서 상분리 시험을 진행하였다. 상분리 시험 후 결과를 Fig. 8, Fig. 9와 같이 그래프로 나타내었으며, 혼합 유화제의 농도에 따른 최종 상대부피를 도시하였다. 그래프에서 x축은 유화제의 농도를 나타내었으며 y축은 유화산의 상대부피를 나타낸다. 안정한 유화산은 상대부피가 95 vol% 이상이 유지되어야 하며, 상대부피 95 vol% 기준을 그래프 내에 검은색 실선 및 빗금 친 구역으로 표시하였다. 즉, 검은색 실선을 기준으로 그래프가 상단에 위치할 때 안정성을 확보한 유화산이며, 검은색 실선보다 아래에 위치할 때 상분리가 일어나 불안정한 유화산으로 판단한다.

먼저, 혼합 유화제의 최적 혼합 비율을 도출하기 위한 Set 1의 상분리 실험 결과를 Fig. 8과 같이 나타내었다. 분석 결과, 모든 case에서 유화산 산처리 공법에 적합한 W/O 에멀젼을 제조하기 위해서는 염산의 농도에 상관없이 혼합 유화제의 HLB 값을 4.5 ~ 6 사이가 되도록 사용해야한다. 이는 W/O 에멀젼을 제조하기 위해 HLB 값을 3 ~ 6 사이가 되도록 설정해야 한다는 선행연구(Setiati et al., 2018) 조사 범위에 포함되는 것을 확인하였다. 특히, 염산의 농도가 높아질수록 그 범위가 좁아지는 것을 확인하였다. 또한, 15 wt% 염산을 사용한 Case 1에서는 상온과 고온에서의 안정성을 모두 확보한 유화산이 다수 제조되었으나, 비교적 고농도의 염산을 사용한 Case 2와 Case 3에서는 유화제의 농도를 높게 설정하여도 안정성을 확보한 유화산 제조가 불가능했다. 특히, 염산의 농도가 가장 높은 Case 3에서 유화산의 안정성은 더욱 떨어지는 현상이 발견되었다. 이는 15 wt% 이상의 산에서는 농도가 높아질수록 에멀전의 확산장벽 한계를 넘어 유화제의 결합구조가 붕괴됨으로써 발생한 현상으로 고농도 산은 안정한 W/O 에멀젼 형성에 부정적인 영향을 주는 것으로 판단된다.

실험 결과, Set 1의 세 가지 case 모두 혼합 유화제의 HLB 값을 5가 되도록 설정할 때 시간에 따른 에멀젼의 안정성이 가장 높게 유지되었으며, 본 연구에서 혼합 유화제의 최적 혼합비율은 HLB 값을 5로 설정하였다.

Set 1에서 혼합 유화제의 최적 혼합 비율을 도출한 후, 염산의 농도 및 산-오일 비율에 따른 유화산의 최적 제조 조건을 도출하고자 Table 3에서 설정한 Set 2의 45가지 실험을 수행하였다. Set 2의 실험은 모든 case에서 액적 시험 수행 시 W/O 에멀젼이 확인되므로 결과를 개별적으로 제시하지 않았으며, 상온과 고온에서 상분리 시험을 수행하고 Fig. 9와 같이 유화제 농도에 따른 최종 상대 부피를 나타내어 그래프로 제시하였다.

유화산 제조 결과, 유화제의 첨가량이 낮아지거나 오일의 비율이 높아질수록 시간에 따른 안정성이 낮아지며 상분리 현상이 높게 일어나 불안정한 에멀젼이 형성되는 것을 확인하였다. 특히, 동일한 산-오일 비율에서 염산의 농도가 높아질수록 상분리 현상이 더 많이 일어났으며, 이는 앞선 Set 1의 결과와 동일함을 확인하였다. 특히, 산-오일 비율에 상관없이 22 wt%와 28 wt%의 고농도 염산을 사용한 경우 안정성을 확보한 W/O 에멀젼 제조가 불가능하였다.

결과적으로, 산-오일 비율을 70:30으로 설정하고 15 wt% 염산을 사용한 경우, 유화제를 2 wt% 이상 첨가 시 상온과 고온에서 상분리가 일어나지 않고 안정성을 유지하는 W/O 에멀젼이 형성된다.

혼합유화제의 최적 비율 도출

유화산 제조 실험 결과를 근거로 유화제 혼합 비율, 산-오일 비율, 염산의 농도 및 유화제의 농도에 대한 최적 조건을 도출하였으며, 이를 Table 4와 같이 나타냈다.

Table 4.

Optimum condition based mixed emulsifier for secured stability emulsified acid preparation

| Parameter | Value |

| HCl concentration | 15 wt% |

| Acid-oil-ratio | 70:30 |

| Emulsifier concentration | 2 wt% |

| HLB value | 5 |

Set 1 실험 결과, 양이온성 유화제 CTAB과 비이온성 유화제 SPAN 80을 HLB 값이 4.5 ~ 6 사이가 되도록 혼합할 때 유화산 산처리 공법에 적합한 W/O 에멀젼을 형성할 수 있으며, 이때의 최적 혼합 비율은 HLB 값이 5가 되도록 설정해야 한다.

Set 2 실험을 통해 산-오일 비율 및 염산의 농도에 따른 유화제의 첨가량을 도출하였다. 실험 결과, 유화산 산처리 공법에 적합한 안정성을 갖춘 W/O 에멀젼을 제조하기 위한 설계 조건은 산-오일 비율을 70:30으로 설정하고 15 wt% 염산을 사용하여 유화제를 2 wt% 이상 첨가해야 한다.

결 론

본 연구에서는 탄산염암 저류층의 산처리 공법을 위한 유화산을 제조하기 위해 양이온성 유화제와 비이온성 유화제를 혼합하고 염산과 유화제의 농도, 산-오일 비율에 따른 유화산 제조 최적 비율을 설계하였다. 이를 통해 도출한 결론은 다음과 같다.

(1) CTAB을 단독으로 이용하였을 때, 유화산 산처리 공법에 적합하지 않은 O/W 유화산을 제조하였고, SPAN 80을 이용하였을 때, 상온에서 빠르게 상분리가 일어났다. 두 유화제를 혼합하여 유화산을 제조한 결과, 일정한 혼합 비율 내에서 에멀젼의 안정성을 강화시키는 혼합 유화제의 시너지 효과를 확인하였으며, 각 염산의 농도별 상온과 고온에서 안정성을 확보한 W/O 유화산을 성공적으로 제조하였다.

(2) 양이온성 유화제와 비이온성 유화제의 혼합 비율 도출 결과, 액적 시험을 통해 염산의 농도에 상관없이 혼합 유화제의 HLB 값을 4.5 ~ 6 사이로 설정 시 유화산 산처리 공법에 적합한 W/O 에멀젼이 형성되는 것을 확인하였다. 또한, 상분리 시험 결과 HLB 값을 5가 되도록 혼합 시 유화산의 안정성이 가장 높게 나타났다.

(3) 유화산 제조 결과, 상온과 고온에서 상분리가 일어나지 않는 유체 안정성을 가진 W/O 에멀젼을 확보하였다. 이때 유화산 제조 최적 조건은 산-오일 비율을 70:30으로 설정하고 15 wt% 염산과 HLB 값이 5인 혼합 유화제를 2 wt% 이상 첨가해야 한다.

(4) 본 연구를 통해 상온과 고온에서의 안정성을 모두 확보한 유화산을 제조하였으며, 이는 탄산염암 저류층 현장에서 유화산 제조 가이드라인을 제공할 수 있을 것으로 기대된다. 향후, 산-암석 반응 실험 및 유화산 산처리 코어유동실험을 수행하여 투과도가 낮거나 불균질한 탄산염암에서 효과적인 산-암석 반응지연효과 및 산처리 공법 효율성을 확인 할 예정이다.